1.本发明涉及采油工程技术领域。更具体地,涉及一种体积压裂用暂堵材料及其制备方法和应用。

背景技术:

2.在对长井段油气储层进行压裂酸化时,笼统改造效果不够理想,机械工具分层分段改造存在风险大、费用高等问题。面对这种现状,一般采用暂堵材料。暂堵材料是一种能够能暂时降低地层渗透性或暂时封堵高渗透油气层的物质。与传统压裂酸化工作液混合后注人井内,在压差的作用下能够迅速形成致密的油气层暂堵带。经过一定时间后可自行解堵。

3.堵剂材料根据其用途需要满足两大类技术需求:第一类是承压强度高,承压能力和幅度时间可调等要求;第二类是在压裂酸化工作液中具有溶解性,有利于压后生产作业。第一类技术需求要求提高暂堵材料的分子量,但是分子量太大易造成难溶解,粘度大,难返排;第二类技术需求要求降低暂堵材料的分子量,但是降低分子量易造成暂堵材料的强度降低。可见,这两大类技术需求是一对矛盾体。

4.在《油气田环境保护》2009年第19卷第2期公开的《水溶性暂堵剂hd的研制与评价》论文,提到该暂堵剂采用无机盐类和有机酸类(有机酸与有机酸盐的混合物,软化点较高,溶解度随温度变化较小)及其他添加剂(包括水溶性高分子聚合物聚丙烯酰胺,表面活性剂月桂酸单酯,交联剂和固体颗粒)来研制水溶性暂堵剂。该暂堵剂水溶性较好,可用于高含水油井,但是该暂堵剂不能溶于酸,且与酸不反应,对于碳酸盐岩油气藏,很难达到酸压后溶解的目的,反而容易造成储层二次伤害。在申请号为cn200410009408.1的专利中,公开一种水溶性体积压裂暂堵材料,该暂堵剂由骨胶、磺化沥青和胍胶三种成分组成;申请号为cn1101010.6的专利中公开了一种水溶性暂堵材料,由骨胶,田菁粉(或羟甲基淀粉)、磺化沥青组成。这两种暂堵材料均存在对碳酸盐岩油气藏酸压后不能溶解进而不能自动解堵的问题。

5.申请号为cn201110330609.1的专利提供了一种体积压裂暂堵材料,由树脂、地蜡、碳酸钙、碳酸镁、氯化钾和氯化铵组合而成,适用地层温度可达100℃,封堵率在96%,酸溶率咋98%以上,封堵强度>50mpa,可以满足碳酸盐岩储层长井段酸压暂堵需求。申请号为cn201410076638.3的专利中公开了一种变粘暂堵液,由1-5%的水溶性聚乙烯醇、1-3%的二甲基双丙烯酰胺、0.005-0.02%的n’n-亚甲基双丙烯酰胺,0.005-0.2的偶氮类引发剂、0.1-0.5的有机硼交联剂、0.5-5%的过硫酸铵胶囊和余量水组成,但是未公布适用的地层温度、可承受的压力等适用条件。近年来,随着勘探开发向深层领域进军,地层温度越来越高,地层压力越来越高,适用于150℃以上地层温度和承压60mpa以上的体积压裂暂堵材料还未见报道。

6.为解决上述问题,本发明提供了一种体积压裂用暂堵材料及其制备方法和应用。

技术实现要素:

7.本发明的目的在于提供一种体积压裂用暂堵材料及其制备方法和应用。

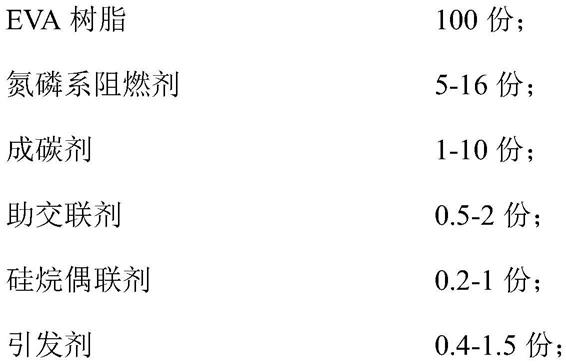

8.为达到上述目的,本发明采用下述技术方案:

9.一种体积压裂用暂堵材料的制备方法,包括如下步骤:

10.1)在co气体气氛中,将co与环氧丙基酯类化合物在有机钯化合物的催化下进行共聚反应,得到产物a;

11.2)将产物a和非质子有机溶剂混合,得到混合溶液;

12.3)将混合溶液和沉淀剂混合,得到产物b;产物b经过滤和除杂得到所述体积压裂用暂堵材料。

13.本发明中环氧丙基酯类化合物和co是反应物,在有机钯化合物的催化下,二者发生开环共聚聚合反应。

14.优选地,步骤1)中所述环氧丙基酯类化合物包括环氧丙基甲酸甲酯和/或环氧丙基甲酸乙酯。

15.优选地,步骤1)中所述有机钯化合物包括双(二亚芐基丙酮)钯。

16.优选地,步骤1)中所述环氧丙基酯类化合物和有机钯化合物的质量比为50~200:0.3~1.2。

17.优选地,步骤1)中所述反应的条件包括:反应温度为60~200℃,反应压力为5~30mpa,反应时间为12~36h。

18.优选地,步骤2)中所述非质子有机溶剂包括三氯甲烷、二氯甲烷和四氢呋喃中的一种或多种。

19.优选地,步骤2)中所述非质子有机溶剂与所述产物a的体积质量比为20~200ml:40~200g。

20.优选地,步骤3)中所述沉淀剂包括温度为-10℃至10℃的乙醇。

21.优选地,步骤3)中所述沉淀剂与步骤2)中所述非质子有机溶剂的体积比为100~400:20~200。

22.优选地,步骤3)所述除杂的条件为在-30kpa至-90kpa真空度条件下除杂,从而除去未反应的环氧丙基酯类化合物。

23.优选地,步骤3)得到所述体积压裂用暂堵材料后还包括对所述体积压裂用暂堵材料进行粉碎和过筛,或者进行压塑的步骤。

24.优选地,所述体积压裂用暂堵材料为5~200目的球状材料。

25.优选地,步骤1)和步骤2)在不锈钢罐式反应器中进行。

26.优选地,步骤1)中,所述环氧丙基酯类化合物进行反应之前,还包括对不锈钢罐式反应器中空气进行co气体置换的步骤。

27.优选地,所述不锈钢罐式反应器的容积与所述co气体的体积之间的比例为1~5:100~450。

28.作为本发明的另一方面,本发明还提供了一种上述体积压裂用暂堵材料的制备方法制得的体积压裂用暂堵材料。

29.作为本发明的另一方面,本发明还提供了一种上述体积压裂用暂堵材料的制备方法制得的体积压裂用暂堵材料在油气井压裂暂堵中的应用。

30.本发明的有益效果如下:

31.本发明制得的体积压裂暂堵材料耐受温度高,暂堵强度强,暂堵时间长,5%盐酸溶解率高。

具体实施方式

32.为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

33.实施例1

34.本实施例提供了一种体积压裂暂堵材料的制备方法,包括以下具体步骤:

35.1)将容积为2.2l的不锈钢罐式反应器中的空气全部置换为co气体,将102.0g环氧丙基甲酸甲酯与575mg双(二亚芐基丙酮)钯加入不锈钢罐式反应器,然后通入224升co气体,并升温至125℃,此时不锈钢罐式反应器内压力为15.1mpa,co与环氧丙基甲酸甲酯发生开环共聚反应24小时后,冷却至室温得到86.7g产物a,并将未反应的co气体从不锈钢罐式反应器中释放并做燃烧处理;

36.2)向不锈钢罐式反应器中加入100ml的三氯甲烷并进行搅拌,得到混合溶液;

37.3)将步骤2)所得混合溶液倒入已冷却至0℃的200ml乙醇中,在乙醇中形成白色沉淀,过滤白色沉淀并在-75kpa真空度下除去未反应的环氧丙基甲酸甲酯,得到所述体积压裂暂堵材料;将所述体积压裂暂堵材料经过粉碎和过筛得到5~200目的颗粒。

38.实施例2

39.本实施例提供了一种体积压裂暂堵材料的制备方法,包括以下具体步骤:

40.1)将容积为1l的不锈钢罐式反应器中的空气全部置换为co气体,将50g环氧丙基甲酸甲酯与300mg双(二亚芐基丙酮)钯加入不锈钢罐式反应器,然后通入102升co气体,并升温至135℃,此时不锈钢罐式反应器内压力为15.5mpa,co与环氧丙基甲酸甲酯发生开环共聚反应24小时后,冷却至室温得到42.5g产物a,并将未反应的co气体从不锈钢罐式反应器中释放并做燃烧处理;

41.2)向不锈钢罐式反应器中加入60ml的三氯甲烷并进行搅拌,得到混合溶液;

42.3)将步骤2)所得混合溶液倒入已冷却至0℃的100ml乙醇中,在乙醇中形成白色沉淀,过滤白色沉淀并在-80kpa真空度下除去未反应的环氧丙基甲酸甲酯,得到所述体积压裂暂堵材料;将所述体积压裂暂堵材料经过粉碎和过筛得到20-200目的颗粒。

43.实施例3

44.本实施例提供了一种体积压裂暂堵材料的制备方法,包括以下具体步骤:

45.1)将容积为4.5l的不锈钢罐式反应器中的空气全部置换为co气体,将220g环氧丙基甲酸甲酯与1.0g双(二亚芐基丙酮)钯加入不锈钢罐式反应器,然后通入450升co气体,并升温至120℃,此时不锈钢罐式反应器内压力为15.1mpa,co与环氧丙基甲酸甲酯发生开环共聚反应20小时后,冷却至室温得到191.5g产物a,并将未反应的co气体从不锈钢罐式反应器中释放并做燃烧处理;

46.2)向不锈钢罐式反应器中加入200ml的三氯甲烷并进行搅拌,得到混合溶液;

47.3)将步骤2)所得混合溶液倒入已冷却至0℃的300ml乙醇中,在乙醇中形成白色沉

淀,过滤白色沉淀并在-70kpa真空度下除去未反应的环氧丙基甲酸甲酯,得到所述体积压裂暂堵材料;将所述体积压裂暂堵材料经过粉碎和过筛得到10~40目的颗粒。

48.实施例4

49.本实施例提供了一种体积压裂暂堵材料的制备方法,包括以下具体步骤:

50.1)将容积为4.5l的不锈钢罐式反应器中的空气全部置换为co气体,将200g环氧丙基甲酸乙酯与0.12g双(二亚芐基丙酮)钯加入不锈钢罐式反应器,然后通入435升co气体,并升温至120℃,此时不锈钢罐式反应器内压力为14.8mpa,co与环氧丙基甲酸乙酯发生开环共聚反应20小时后,冷却至室温得到160.0g产物a,并将未反应的co气体从不锈钢罐式反应器中释放并做燃烧处理;

51.2)向不锈钢罐式反应器中加入200ml的三氯甲烷并进行搅拌,得到混合溶液;

52.3)将步骤2)所得混合溶液倒入已冷却至0℃的300ml去离子水中,在去离子水中形成白色沉淀,过滤白色沉淀并在-69kpa真空度下除去未反应的环氧丙基甲酸乙酯,得到所述体积压裂暂堵材料;将所述体积压裂暂堵材料经过粉碎和过筛得到10~40目的颗粒。

53.实施例5

54.本实施例提供了一种体积压裂暂堵材料的制备方法,包括以下具体步骤:

55.1)将容积为4.5l的不锈钢罐式反应器中的空气全部置换为co气体,将200g环氧丙基甲酸乙酯与1.2g双(二亚芐基丙酮)钯加入不锈钢罐式反应器,然后通入400升co气体,并升温至120℃,此时不锈钢罐式反应器内压力为13.9mpa,co与环氧丙基甲酸乙酯发生开环共聚反应进行20小时后,冷却至室温得到168.5g产物a,并将未反应的co气体从不锈钢罐式反应器中释放并做燃烧处理;

56.2)向不锈钢罐式反应器中加入210ml的二氯甲烷并进行搅拌,得到混合溶液;

57.3)将步骤2)所得混合溶液倒入已冷却至0℃的310ml去离子水中,在去离子水中形成白色沉淀,过滤白色沉淀并在-72kpa真空度下除去未反应的环氧丙基甲酸甲酯,得到所述体积压裂暂堵材料;将所述体积压裂暂堵材料经过粉碎和过筛得到10~40目的颗粒。

58.对比例1

59.本对比例提供了一种体积压裂暂堵材料的制备方法,包括以下具体步骤:

60.1)将容积为4.5l的不锈钢罐式反应器中的空气全部置换为co气体,将200g环氧丙基甲酸乙酯与0.09g双(二亚芐基丙酮)钯加入不锈钢罐式反应器,然后通入435升co气体,并升温至120℃,此时不锈钢罐式反应器内压力为14.8mpa,co与环环氧丙基甲酸乙酯发生开环共聚反应20小时后,冷却至室温得到156.8g产物a,并将未反应的co气体从不锈钢罐式反应器中释放并做燃烧处理;

61.2)向不锈钢罐式反应器中加入200ml的三氯甲烷并进行搅拌,得到混合溶液;

62.3)将步骤2)所得混合溶液倒入已冷却至0℃的300ml去离子水中,在去离子水中形成白色沉淀,过滤白色沉淀并在-69kpa真空度下除去未反应的环氧丙基甲酸乙酯,得到所述体积压裂暂堵材料;将所述体积压裂暂堵材料经过粉碎和过筛得到10~40目的颗粒。

63.测试例1

64.本测试例对体积压裂暂堵材料的性能进行测试,包括:

65.耐受温度、暂堵强度、暂堵时间测试采用自制暂堵材料评价,其为内径为一英寸外径为1.2英寸的环形填充容器,该环形填充容器长度为2英寸,在其一端焊接有孔径为200目

的不锈钢网,焊接有不锈钢网的一端与圆柱形人造岩心(直径1.2英寸,长度3英寸)相接后放入core lab公司的生产的core flooding ystem(岩心流动系统)(型号afs-870)中。暂堵实验在暂堵实验用流动实验装置中进行,具体过程为:

66.将暂堵颗粒填充于该环形容器中,流动后方连接高渗透人造岩心,再放入岩心夹持器中,在暂堵实验用流动实验装置中进行测试。将岩心夹持器的温度升高到实验温度,并开泵注入5%的盐酸。暂堵材料的颗粒暂堵剂在实验温度下发生玻璃化转化形成暂堵,注入压力会急剧上升。将注入压力稳定在实验压力,保持实验温度,观察并记录耐受温度、暂堵强度和暂堵时间。

67.将10g暂堵剂和200ml残酸置于高压釜中放于加热至实验温度的烘箱中降解,一段时间后过滤、干燥、称得剩余暂堵剂质量wd。记录暂堵材料在5%盐酸溶解率和溶解所需时间,并通过以下公式计算降解率:降解率=(10-wd)/10

×

100%。

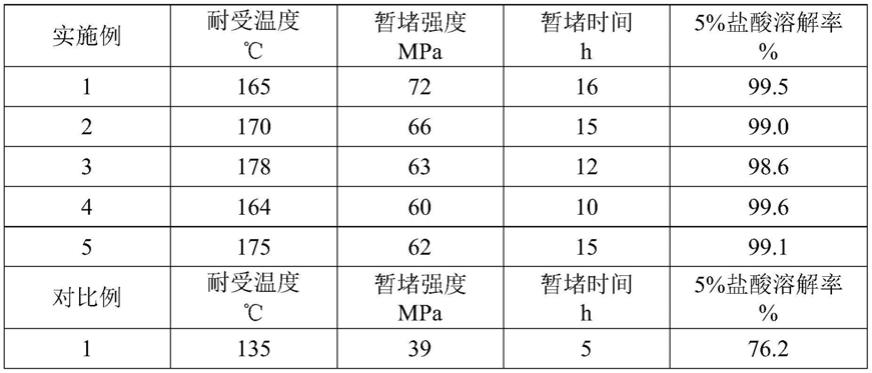

68.分别将实施例1、实施例2、和实施例3、4、5和对比例1制得的体积压裂暂堵材料采用本测试例的方法进行性能测试,其性能效果如表1所示。

69.表1 实施效果

[0070][0071]

由此可见,与本领域现有常规方法相比,本发明所提供一种体积压裂暂堵材料耐受温度>165℃,暂堵强度>63mpa,暂堵时间>12h,5%盐酸溶解率>98%。

[0072]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。