1.本发明涉及含氟树脂涂覆用组合物、涂覆膜以及基材。

背景技术:

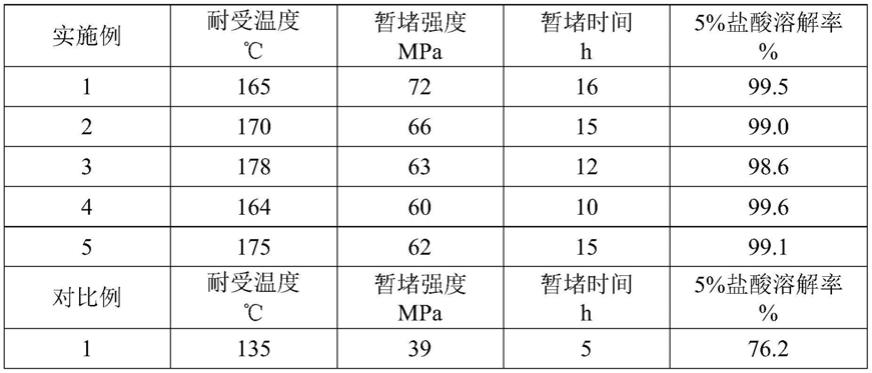

::2.碳纳米管由于导电性优异而被利用于各种产业上的用途。另外,氟树脂具有优异的耐药性、耐热性。因此,为了利用碳纳米管和氟树脂各自的特性,提出了包括碳纳米管和氟树脂的组合物的工业利用(专利文献1~3)。3.专利文献1记载了导电性氟树脂薄膜的制造方法。在专利文献1所述的导电性氟树脂薄膜的制造方法中,将碳纳米管分散液和氟树脂分散液混合,将混合分散液涂布在基板上并干燥。4.在专利文献2中记载了复合涂覆被膜。专利文献2所述的复合涂覆被膜是通过对涂覆在基材上的底涂层涂覆碳纤维分散液并形成含碳纤维涂膜层后,进行干燥和烧结而形成的。5.专利文献3中记载了具备导电部和焊接部的复合成型品。在专利文献3所述的复合成型品中,导电部包括氟树脂和纳米碳材料。6.但是,在半导体制造装置中,使用有机溶剂、超纯水、双氧水等绝缘性材料。为了防止与这些绝缘性材料接触的部件的表面上的部件的腐蚀和磨损,正在研究设置涂覆膜进行保护。7.特别是在半导体制造工艺中,使用反应性高的化合物。因此,在半导体制造装置中,提出了利用对化学药品等具有优异的耐久性的氟树脂内衬(例如专利文献3)。8.专利文献1:日本特开2008‑200608号公报9.专利文献2:日本特开2009‑172862号公报10.专利文献3:日本特开2018‑90323号公报11.在专利文献1所述的实施例中,当将氟树脂分散液和碳纳米管分散液混合时,将碳纳米管相对于碳纳米管和氟树脂的合计的比例调整为5重量%以上。因此,所获得的薄膜中所含的碳纳米管的含量相对较多。12.对于专利文献2所述的复合涂覆被膜,在基材上涂覆的底涂层的上侧形成含碳纤维涂膜层是必须的技术特征。因此,复合涂覆被膜的表面上的碳纳米管的含量相对较高。13.因此,如果将专利文献1、2所述的涂覆膜应用于半导体制造装置的反应槽的表面的保护,则在半导体的制造工艺中,碳纳米管会从膜脱离。因此,装置内或产品有可能被脱离涂覆膜的碳纳米管污染。14.另一方面,如果为了降低碳纳米管的脱落而减少碳纳米管的含量,则不能得到充分的导电性。15.另外,对于专利文献2所述的复合涂覆被膜,由于在制膜时在基材与含碳纤维涂膜层之间设置底涂层,因此在复合涂覆被膜中的各层之间不能得到导通,厚度方向的导电性不充分。因此,在应用于半导体制造装置的反应槽的情况下,有时不能保持半导体的绝缘状态而引起绝缘破坏。16.对于专利文献3所述的复合成型品,需要焊接薄板的作业空间。因此,根据装置的构造、反应槽的形状,有时难以进行用于内衬的焊接作业,涂覆时的作业性不够充分。技术实现要素:17.本发明提供一种含氟树脂涂覆用组合物,该组合物的碳纳米管造成的污染少,具备充分的导电性,涂覆时的作业性优异。18.本发明的发明人深入研究的结果是发现通过使用碳纳米管和氟树脂均匀分散的分散液,从而能够在对涂覆膜整体赋予充分的导电性的同时,减少碳纳米管从涂覆膜的脱离,从而完成了本发明。19.即,本发明提供下述含氟树脂涂覆用组合物。20.[1]一种含氟树脂涂覆用组合物,包括碳纳米管、氟树脂和分散介质,所述碳纳米管的含量相对于所述氟树脂和所述碳纳米管的合计100质量%为0.01质量%~0.5质量%。[0021][2]根据[1]的含氟树脂涂覆用组合物,所述氟树脂选自具有基于四氟乙烯的构成单元和基于全氟烷基乙烯基醚的构成单元的共聚物、具有基于四氟乙烯的构成单元和基于六氟丙烯的构成单元的共聚物、具有基于四氟乙烯的构成单元和基于乙烯的构成单元的共聚物、聚四氟乙烯以及聚偏氟乙烯中的至少一种以上。[0022][3]根据[1]或[2]的含氟树脂涂覆用组合物,所述碳纳米管的平均纤维长度为100μm~600μm。[0023][4]根据[1]~[3]中任一项的含氟树脂涂覆用组合物,进一步包括:分散剂,使所述碳纳米管分散在所述分散介质中。[0024][5]根据[4]的含氟树脂涂覆用组合物,所述分散剂选自羧甲基纤维素、羧乙基纤维素、纤维素醚、氨基乙基纤维素、氧乙基纤维素、羟甲基纤维素、羟乙基纤维素、羟丙基纤维素、甲基纤维素、乙基纤维素、苄基纤维素以及三甲基纤维素中的至少一种以上。[0025][6]根据[4]或[5]的含氟树脂涂覆用组合物,所述分散剂的浓度相对于所述碳纳米管100质量份为50质量份~3000质量份。[0026][7]一种涂覆膜,其为[1]~[6]中任一项的含氟树脂涂覆用组合物的热处理物。[0027][8]一种基材,使用[1]~[6]中任一项的含氟树脂涂覆用组合物进行热处理而成。[0028][9]根据[8]的基材,表面电阻率为1~1010ω/□。[0029]根据本发明,提供了一种含氟树脂涂覆用组合物,该组合物的碳纳米管造成的污染少,具备充分的导电性,涂覆时的作业性优异。附图说明[0030]图1是表示基材的制造方法的一例的流程图。[0031]图2是表示半导体制造装置的一例的示意图。[0032]图3是形成图2的半导体制造装置所具有的槽的部件的剖视图。具体实施方式[0033]在本说明书中表示数值范围的“~”意味着包含其前后记载的数值作为下限值和上限值。[0034]本发明的含氟树脂涂覆用组合物包括碳纳米管、氟树脂和分散介质。在本发明的含氟树脂涂覆用组合物中,碳纳米管和氟树脂分散在分散介质中。[0035]优选地,本发明的含氟树脂涂覆用组合物进一步包括分散剂。[0036]本发明的含氟树脂涂覆用组合物还可以在不损害本发明的效果的范围内进一步包括碳纳米管、氟树脂、分散介质以及分散介质以外的其他成分作为任意成分。[0037]碳纳米管是对作为涂覆膜时的导电性有贡献的化合物。由于本发明的含氟树脂涂覆用组合物包括碳纳米管,因此对所得到的涂覆膜赋予了导电性。[0038]从作为涂覆膜时的导电性更加优异,且能够相对减少碳纳米管的含量等方面来看,优选碳纳米管均匀地附着在氟树脂的表面上。[0039]碳纳米管的平均纤维长度优选为100~600μm,更优选为300~600μm,进一步优选为500~600μm。如果碳纳米管的平均纤维长度在所述下限值以上,则作为涂覆膜时的导电性会更好。如果碳纳米管的平均纤维长度在所述上限值以下,则在作为涂覆膜时,碳纳米管对于氟树脂均易于匀地附着。[0040]例如,可以通过扫描型电子显微镜的观察来测量碳纳米管的平均纤维长度。[0041]氟树脂并不特别限定。考虑到以赋予涂覆膜为目的的化学特性和物理特性,可以适当地选择氟树脂。作为氟树脂的优选的具体例,例如,可以举出选自具有基于四氟乙烯的构成单元和基于全氟烷基乙烯基醚的构成单元的共聚物、具有基于四氟乙烯的构成单元和基于六氟丙烯的构成单元的共聚物、具有基于四氟乙烯的构成单元和基于乙烯的构成单元的共聚物、聚四氟乙烯以及聚偏氟乙烯中的至少一种以上。在这些之中,由于聚四氟乙烯是通过烧结等不熔融的树脂,附着在聚四氟乙烯的树脂粒子表面上的碳纳米管难以通过熔融而脱离,易于维持导电路径,因此特别优选聚四氟乙烯。但是,氟树脂的具体例不限于这些示例。[0042]氟树脂可以单独使用一种,也可以同时使用两种以上。[0043]分散介质是在常温(25℃)下化学稳定的液状介质。分散介质并不特别限定,可以是水性介质,也可以是有机性介质。作为分散介质的具体例,可以举出水;甲醇、乙醇、二甘醇等醇;丙酮、甲基乙基酮等酮;乙醛、甲醛等醛;二甲醚等醚;己烷、辛烷等烃;以及苯、甲苯等芳香烃,等。但是,分散介质不限于这些示例。[0044]分散介质可以单独使用一种,也可以同时使用两种以上。[0045]分散剂是使碳纳米管分散在分散介质中的化合物。分散剂可以说是有助于提高碳纳米管对分散介质的分散性的化合物。作为分散剂,可以举出纤维素衍生物、表面活性剂。表面活性剂可以是阳离子性表面活性剂,也可以是阴离子性表面活性剂,还可以是两性表面活性剂,也可以是非离子性表面活性剂。[0046]分散剂可以单独使用一种,也可以同时使用两种以上。[0047]纤维素衍生物在将含氟树脂涂覆用组合物作为涂覆膜时,进一步具备作为用于使碳纳米管与氟树脂粘结的粘结剂的功能。另外,由于含氟树脂涂覆用组合物的分散稳定性、碳纳米管和氟树脂相对于分散介质的分散性进一步提高,因此作为分散剂,优选为纤维素衍生物。[0048]作为纤维素衍生物,可以举出选自羧甲基纤维素、羧乙基纤维素、纤维素醚、氨基乙基纤维素、氧乙基纤维素、羟甲基纤维素、羟乙基纤维素、羟丙基纤维素、甲基纤维素、乙基纤维素、苄基纤维素以及三甲基纤维素中的至少一种以上。[0049]作为任意成分,例如可以举出粘结剂(但是,去除纤维素衍生物)。[0050]粘结剂是在将含氟树脂涂覆用组合物作为涂覆膜时,用于使碳纳米管与氟树脂粘结的化合物。作为粘结剂,可以举出明胶、酪蛋白、鱼胶、胶原蛋白等蛋白质;氧化淀粉、磷酸酯化淀粉等多糖类;以及聚(甲基)丙烯酸衍生物、乳胶、热塑性弹性体、硅酮类弹性体、硅酮类橡胶等的合成树脂等。[0051]关于碳纳米管的含量,相对于氟树脂和碳纳米管的合计100质量%为0.01~0.5质量%,优选为0.025~0.4质量%,进一步优选为0.05~0.2质量%。[0052]通过碳纳米管的含量在所述下限值以上,作为涂覆膜时的导电性变好。通过碳纳米管的含量在所述上限值以下,作为涂覆膜时降低了碳纳米管的脱离,减少了碳纳米管造成的污染。[0053]关于氟树脂的含量,相对于氟树脂和碳纳米管的合计100质量%为99.5~99.99质量%,更优选为99.6~99.975质量%,进一步优选为99.8~99.95质量%。如果氟树脂的含量在所述下限值以上,则在作为涂覆膜时,碳纳米管被氟树脂充分固定,碳纳米管的脱离进一步降低。因此,碳纳米管造成的污染进一步减少。[0054]如果氟树脂的含量在所述上限值以下,则作为涂覆膜时的导电性会更好。[0055]在本发明的含氟树脂涂覆用组合物包括分散剂的情况下,在不阻碍导电性而可提高分散性的范围内适当地选择分散剂的含量。但是,分散剂的含量相对于碳纳米管100质量份优选为50~3000质量份,更优选为75~2000质量份,进一步优选为100~1000质量份。[0056]如果分散剂的含量在所述下限值以上,则含氟树脂涂覆用组合物的分散性就会变好。如果分散剂的含量在所述上限值以下,则作为涂覆膜时的导电性更好。[0057]本发明的含氟树脂涂覆用组合物例如能够通过将碳纳米管分散在分散介质中的碳纳米管分散液与氟树脂分散在分散介质中的氟树脂分散液混合来制造。[0058]碳纳米管分散液是包括碳纳米管和分散介质的液体。碳纳米管分散液中的分散介质优选相对于氟树脂分散液具有相溶性。另外,碳纳米管分散液的分散介质优选相对于氟树脂的润湿性优异。[0059]碳纳米管分散剂优选进一步包括分散剂,并且可以根据需要进一步包括对于氟树脂的粘结剂。[0060]碳纳米管、分散介质、分散剂、粘结剂的详细内容和优选方式如上所述。[0061]氟树脂分散液是包括氟树脂和分散介质的液体。氟树脂和分散介质的详细内容和优选方式如上所述。[0062]氟树脂分散液的分散介质可以与碳纳米管分散液的分散介质相同,也可以不同。但是,氟树脂分散液的分散介质优选与碳纳米管分散液的分散介质相同。[0063]碳纳米管分散液中碳纳米管的含量相对于碳纳米管分散液100质量%优选为0.01~1质量%,更优选为0.025~0.5质量%,进一步优选为0.05~0.2质量%。[0064]例如,可以通过将碳纳米管、分散介质、分散剂和根据需要的粘结剂均匀混合来制备碳纳米管分散液。在混合时,可以举出超声波照射、珠磨机等方式。[0065]氟树脂分散液可以是市售品,也可以是制备的。作为市售的氟树脂分散液,可以举出聚四氟乙烯ptfe分散液(polyflonptfedispersion)d‑1e、聚四氟乙烯ptfe分散液(polyflonptfedispersion)d0210c、聚四氟乙烯ptfe分散液(polyflonptfedispersion)d‑311(均为商品名、daikinindustries,ltd.制造);fluonad911e、fluonad915e、fluonad916e、fluonad939e(均为商品名、agcinc.制造);特氟龙(注册商标)ptfe分散液(teflonptfedispersion)31‑jr、34‑jr(均为商品名、chemours‑mitsuifluoroproductsco.,ltd.制造)等。但是,氟树脂分散液不限于这些示例。[0066]碳纳米管分散液与氟树脂分散液的混合方法并不特别限定。例如,可以举出用搅拌机将碳纳米管分散液与氟树脂分散液混合的方法等。[0067](作用效果)[0068]对于以上说明的本发明的含氟树脂涂覆用组合物,碳纳米管的含量相对于氟树脂和碳纳米管的合计100质量%为0.5质量%以下。这样,由于碳纳米管的含量少,作为涂覆膜时,碳纳米管难以从膜上脱离。因此,降低了碳纳米管造成的污染。[0069]另外,如后述的实施例所示,根据本发明的含氟树脂涂覆用组合物,能够形成具备充分的导电性的涂覆膜。另外,由于涂覆膜的厚度方向也具备导电性,因此在应用于半导体制造装置时难以引起绝缘破坏。另外,本发明的含氟树脂涂覆用组合物由于在将涂覆膜设置在基材的表面时不需要进行焊接,因此即使在装置的结构、反应槽的形状复杂的情况下作业性也优异。[0070]<涂覆膜>[0071]本发明的涂覆膜是本发明的含氟树脂涂覆用组合物的热处理物。[0072]本发明的涂覆膜通过对本发明的含氟树脂涂覆用组合物实施热处理而得到。进行热处理之前的膜的厚度可以根据所希望的涂覆膜的厚度适当地选择。例如,进行热处理之前的膜的厚度也可以为5~30μm。[0073]通过实施热处理使分散介质蒸发,烧成粘结剂、分散剂等,烧结氟树脂并作为涂覆膜。[0074]例如,可以加热到80~120℃来使分散介质蒸发,可以加热到200~320℃来烧成粘结剂、分散剂等,可以加热到360~400℃来烧结氟树脂。[0075]此外,不需要使所有的分散介质蒸发。如果粘结剂、分散剂等的烧成以及氟树脂的烧结没有问题,则可以残留分散介质。[0076]本发明的涂覆膜的厚度优选为5~300μm,更优选为10~200μm,进一步优选为30~100μm。[0077]如果涂覆膜的厚度在所述下限值以上,则易于得到均匀的涂覆膜。[0078]如果涂覆膜的厚度在所述上限值以下,则能够缓和涂覆膜的收缩,难以产生裂纹等。[0079]本发明的涂覆膜的电阻率优选为1~1010ω/□,更优选为101~108ω/□,进一步优选为102~106ω/□。[0080]如果涂覆膜的电阻率在所述下限值以上,则导电性更优异,在膜的厚度方向也能够进行电导通,能够消除涂覆膜的表面流动的流体等所带的静电。[0081]如果涂覆膜的电阻率在所述上限值以下,则能够充分防止涂覆膜表面的带电,能够抑制粉体的附着等。[0082]涂覆膜的电阻率可以使用电阻率计(例如,mitsubishichemicalanalytech制造的“lorestagpmcp‑t160型”),通过四端子法来测量。[0083]由于本发明的涂覆膜是本发明的含氟树脂涂覆用组合物的热处理物,因此碳纳米管的量极少,在碳纳米管均匀附着在氟树脂上的状态下被牢固固定。进而,涂覆膜的表面存在的碳纳米管的量更少,与绝缘性物质接触而导致的碳纳米管的脱落极少。[0084]本发明的涂覆膜的导电性良好,在膜的厚度方向上也能够进行电导通。在本发明的涂覆膜中,即使绝缘性物质在涂覆膜的表面流动,也难以产生杂质等异物。[0085]<基材>[0086]本发明的基材是由本发明的含氟树脂涂覆用组合物热处理的物质。本发明的基材也可以说具有由本发明的含氟树脂涂覆用组合物形成的涂覆膜。另外,本发明的基材也可以说具有本发明的涂覆膜。[0087]图1是表示本发明的基材的制造方法的一例的流程图。[0088]如图1所示,通过混合碳纳米管、分散介质、根据需要的分散剂和粘结剂来制备碳纳米管分散液。另外,另行制备氟树脂分散液。接着,将碳纳米管分散液与氟树脂分散液混合,得到含氟树脂涂覆用组合物。[0089]然后,在处理对象物的表面涂布含氟树脂涂覆用组合物,而设置包括含氟树脂涂覆用组合物的膜,对膜进行干燥并烧成。其结果是能够获得表面具有涂覆膜的基材,能够对处理对象物的表面实施氟树脂涂覆。[0090]本发明的基材例如能够通过对金属、树脂、玻璃、木材、纸等处理对象物的表面涂布含氟树脂涂覆用组合物,并去除分散介质来制造。处理对象物的形状可以是膜状,可以是片状,可以是板状,也可以是纤维状。[0091]根据基材的形状选择在处理对象物的表面涂布含氟树脂涂覆用组合物的方法即可。例如,可以列举凹版涂布、辊涂、模涂、浸涂、喷涂、旋涂、丝网印刷、刷毛涂布、静电涂布等。但是,涂布方法不限于这些示例。[0092]包括涂布在处理对象物的表面上的含氟树脂涂覆用组合物的膜的厚度并不特别限制。能够进行涂布以使所获得的涂覆膜的厚度例如为30μm~1.5mm。另外,也可以多次涂布,重叠涂布。[0093]当去除分散介质时,对包括设置在处理对象物的表面的含氟树脂涂覆用组合物的膜实施热处理。例如,可以加热到80~120℃使分散介质蒸发,可以加热到200~320℃来烧成粘结剂、分散剂等,可以加热到360~400℃来烧结氟树脂。[0094]本发明的基材的表面电阻率优选为1~1010ω/□,更优选为101~108ω/□,进一步优选为102~106ω/□。[0095]表面电阻率可以使用电阻率计(例如,mitsubishichemicalanalytech制造的“lorestagpmcp‑t160型”),通过四端子法来测量。[0096]本发明的基材使用本发明的含氟树脂涂覆用组合物进行热处理而成。涂覆膜中的碳纳米管的量极少,碳纳米管被牢固地固定在氟树脂中。另外,涂覆膜的表面存在的碳纳米管的量更少,基材接触绝缘性物质而引起的碳纳米管的脱落极少。因此,根据本发明的基材,降低了碳纳米管造成的污染。[0097]另外,在设置在本发明的基材表面的涂覆膜中,碳纳米管对氟树脂均匀地附着,并通过氟树脂牢固地固定。[0098]根据本发明的基材,即使绝缘性物质在涂覆膜的表面流动,也难以产生杂质等异物。[0099](用途)[0100]根据本发明的含氟树脂涂覆用组合物,由于在涂覆膜的厚度方向上也具备导电性,因此能够防止绝缘性物质的流动产生的带电,且能够形成可消除绝缘性物质的静电的涂覆膜。[0101]从本发明的含氟树脂涂覆用组合物得到的涂覆膜可以广泛应用于要求耐腐蚀性、导电性、杂质造成的污染少的产业领域。特别地,本发明的基材可以优选应用于半导体制造装置中与绝缘性物质接触的部件(反应槽、配管等)。[0102]图2是表示应用了从本发明的含氟树脂涂覆用组合物得到的涂覆膜的半导体装置的一例的示意图。图3是形成图2的半导体制造装置所具有的槽的部件的剖视图。[0103]如图2所示,半导体制造装置10具有:腔室11、存储含有化学药品的液体l的槽12、液体l流过的管13、控制液体l的流量的阀14、在腔室11内喷雾液体l的喷嘴15、对喷嘴15供给液体l的管16、连接管13和管16的管接头17、以及载置有晶圆w的工作台18。[0104]半导体制造装置10能够从喷嘴15的前端在腔室11内喷雾从槽12供给的液体l,通过液体l中的化学药品的作用来清洗晶圆w。[0105]在图2、3所示的一例中,在槽12的内壁的表面上设置有从本发明的含氟树脂涂覆用组合物得到的涂覆膜19。[0106]在半导体制造装置10所具有的槽12的内壁上,形成有能够防止绝缘性物质的流动产生带电,且可消除绝缘性物质的静电的涂覆膜。[0107]因此,当使用从槽12供给的液体l来清洗晶圆w时,能够防止液体l的带电,且能够有效地消除液体l的静电。另外,由于碳纳米管从涂覆膜中脱离的情况较少,即使使用液体l,晶圆w、产品、装置内的污染也会减少。[0108]<实施例>[0109]以下,根据实施例具体说明本发明,但本发明不被以下的记载所限定。[0110][原料][0111]cnt1:平均纤维长度为250~450μm的碳纳米管(taiyonipponsansoco.,ltd.制造的“高取向碳纳米管el等级”)、[0112]此外,cnt1是由纤维长度为100~600μm的范围内的多个碳纳米管组成的混合物。实际上,不同批次间碳纳米管的平均纤维长度有偏差。[0113]cnt2:平均纤维长度为9.5μm的多层碳纳米管(nanocyl公司制造的“nc7000”)、[0114]氟树脂分散液:聚四氟乙烯分散液(agcinc.制造的“fluonad911e”)。[0115][测定方法][0116]对于各例中得到的试验膜表面的表面电阻率,使用电阻率计(mitsubishichemicalanalytech制造的“lorestagpmcp‑t160型”),通过四端子法测量了表面电阻率。[0117][评价方法][0118]通过以下的方法评价了在各例中得到的试验膜的表面与基材的表面之间的涂覆膜的厚度方向的电导通。使用绝缘电阻计(绝缘电阻计(musashiin‑techcorp.制造的“型号di‑8”)测量电阻值,并按下述的基准评价了导通。[0119]〇:电阻值小于20mω。[0120]×:电阻值为20mω以上。[0121][实施例1][0122]为了使cnt1的浓度为0.05质量%,另外,使羧甲基纤维素钠(nipponpaperindustriesco.,ltd.制造的“mac500lc”)的浓度为0.05质量%,将cnt1和羧甲基纤维素添加到离子交换水:10g中。使用超声波分散机对得到的混合液照射1小时超声波,制备碳纳米管分散液。[0123]其次,混合碳纳米管分散液与氟树脂分散液:10g,使得碳纳米管的含量相对于氟树脂和碳纳米管的合计100%质量%成为0.01质量%。将得到的混合液使用磁力搅拌器和转子搅拌1小时,从而制造含氟树脂涂覆用组合物。[0124]将得到的含氟树脂涂覆用组合物放入不锈钢板(ステンレス製バット),在80℃干燥。接着,在360℃加热进行烧成,制造涂覆膜,来作为试验膜。[0125][实施例2~5、比较例1、2][0126]除了作为原料使用的碳纳米管和碳纳米管的含量如表1、2所示那样变更以外,其他与实施例1同样,制造各例的含氟树脂涂覆用组合物,并制造各例的涂覆膜而作为试验膜。[0127][表1][0128][0129][表2][0130][0131]在碳纳米管的含量在本发明规定的范围内的实施例1~5中,无论哪一个涂覆膜的表面电阻率都小于1010ω/□,作为涂覆膜时的导电性都充分。[0132]在实施例4、5中,根据批次间的偏差,碳纳米管的平均纤维长度相对较长。在实施例4、5中,即使碳纳米管的含量相对较少,表面电阻率也小于104ω/□,在作为涂覆膜时的导电性更优异。另外,在实施例1~5中,涂覆膜的表面与基材的表面均取得涂覆膜的厚度方向的电导通,涂覆膜整体具备导电性。[0133]产业上的可利用性[0134]本发明能够应用于晶圆研磨装置、晶圆清洗装置、抗蚀剂涂布装置、曝光装置、cvd(化学气相沉积)装置、蚀刻装置、引线框电镀、包装、检查阶段等半导体领域;玻璃基板运送装置、基板加热板、基板冷却板等液晶等的等离子体领域;反应器、配管、贮留槽、搅拌机、槽车等的化学品领域等各种产业领域中使用的部件(清洁机台、转印台、旋涂机台、标记台、热板、印刷台、密封点胶机台、液晶滴下台、取向膜涂布台、条缝涂布台(slotcoatingstage)、对准台(アライアントテーブル,alliancetable)、曝光用台、过滤器外壳、过滤器外壳槽、作业台、工作台、机械臂、传送带、配管、套圈、反应器、耦合器、槽、管(pipe)、管(tube)、接头、料斗、旋流净化器(サイクロン)、滚筒、导轨、滑道、直管、垫片、弯头、三通接头、观察镜、法兰、差动器、风箱、柔性软管、柔韧软管、隔膜阀、蝶阀、旋塞阀、球阀、止回阀、衬里泵、流量计、器皿、吸附塔、容器、热交换器、阀、篮、泵、软管、滚筒、片、棒、杯、反应池、喷嘴、密封件、垫圈、胶布、带、印刷电路板、夹具、瓶、瓶盖、晶圆载体、载体手柄等)。[0135]符号说明[0136]10……半导体制造装置、11……腔室、12……槽、13……管、14……阀、15……喷嘴、16……管、17……管接头、18……工作台、19……涂覆膜、l……液体、w……晶圆。当前第1页12当前第1页12

背景技术:

::2.碳纳米管由于导电性优异而被利用于各种产业上的用途。另外,氟树脂具有优异的耐药性、耐热性。因此,为了利用碳纳米管和氟树脂各自的特性,提出了包括碳纳米管和氟树脂的组合物的工业利用(专利文献1~3)。3.专利文献1记载了导电性氟树脂薄膜的制造方法。在专利文献1所述的导电性氟树脂薄膜的制造方法中,将碳纳米管分散液和氟树脂分散液混合,将混合分散液涂布在基板上并干燥。4.在专利文献2中记载了复合涂覆被膜。专利文献2所述的复合涂覆被膜是通过对涂覆在基材上的底涂层涂覆碳纤维分散液并形成含碳纤维涂膜层后,进行干燥和烧结而形成的。5.专利文献3中记载了具备导电部和焊接部的复合成型品。在专利文献3所述的复合成型品中,导电部包括氟树脂和纳米碳材料。6.但是,在半导体制造装置中,使用有机溶剂、超纯水、双氧水等绝缘性材料。为了防止与这些绝缘性材料接触的部件的表面上的部件的腐蚀和磨损,正在研究设置涂覆膜进行保护。7.特别是在半导体制造工艺中,使用反应性高的化合物。因此,在半导体制造装置中,提出了利用对化学药品等具有优异的耐久性的氟树脂内衬(例如专利文献3)。8.专利文献1:日本特开2008‑200608号公报9.专利文献2:日本特开2009‑172862号公报10.专利文献3:日本特开2018‑90323号公报11.在专利文献1所述的实施例中,当将氟树脂分散液和碳纳米管分散液混合时,将碳纳米管相对于碳纳米管和氟树脂的合计的比例调整为5重量%以上。因此,所获得的薄膜中所含的碳纳米管的含量相对较多。12.对于专利文献2所述的复合涂覆被膜,在基材上涂覆的底涂层的上侧形成含碳纤维涂膜层是必须的技术特征。因此,复合涂覆被膜的表面上的碳纳米管的含量相对较高。13.因此,如果将专利文献1、2所述的涂覆膜应用于半导体制造装置的反应槽的表面的保护,则在半导体的制造工艺中,碳纳米管会从膜脱离。因此,装置内或产品有可能被脱离涂覆膜的碳纳米管污染。14.另一方面,如果为了降低碳纳米管的脱落而减少碳纳米管的含量,则不能得到充分的导电性。15.另外,对于专利文献2所述的复合涂覆被膜,由于在制膜时在基材与含碳纤维涂膜层之间设置底涂层,因此在复合涂覆被膜中的各层之间不能得到导通,厚度方向的导电性不充分。因此,在应用于半导体制造装置的反应槽的情况下,有时不能保持半导体的绝缘状态而引起绝缘破坏。16.对于专利文献3所述的复合成型品,需要焊接薄板的作业空间。因此,根据装置的构造、反应槽的形状,有时难以进行用于内衬的焊接作业,涂覆时的作业性不够充分。技术实现要素:17.本发明提供一种含氟树脂涂覆用组合物,该组合物的碳纳米管造成的污染少,具备充分的导电性,涂覆时的作业性优异。18.本发明的发明人深入研究的结果是发现通过使用碳纳米管和氟树脂均匀分散的分散液,从而能够在对涂覆膜整体赋予充分的导电性的同时,减少碳纳米管从涂覆膜的脱离,从而完成了本发明。19.即,本发明提供下述含氟树脂涂覆用组合物。20.[1]一种含氟树脂涂覆用组合物,包括碳纳米管、氟树脂和分散介质,所述碳纳米管的含量相对于所述氟树脂和所述碳纳米管的合计100质量%为0.01质量%~0.5质量%。[0021][2]根据[1]的含氟树脂涂覆用组合物,所述氟树脂选自具有基于四氟乙烯的构成单元和基于全氟烷基乙烯基醚的构成单元的共聚物、具有基于四氟乙烯的构成单元和基于六氟丙烯的构成单元的共聚物、具有基于四氟乙烯的构成单元和基于乙烯的构成单元的共聚物、聚四氟乙烯以及聚偏氟乙烯中的至少一种以上。[0022][3]根据[1]或[2]的含氟树脂涂覆用组合物,所述碳纳米管的平均纤维长度为100μm~600μm。[0023][4]根据[1]~[3]中任一项的含氟树脂涂覆用组合物,进一步包括:分散剂,使所述碳纳米管分散在所述分散介质中。[0024][5]根据[4]的含氟树脂涂覆用组合物,所述分散剂选自羧甲基纤维素、羧乙基纤维素、纤维素醚、氨基乙基纤维素、氧乙基纤维素、羟甲基纤维素、羟乙基纤维素、羟丙基纤维素、甲基纤维素、乙基纤维素、苄基纤维素以及三甲基纤维素中的至少一种以上。[0025][6]根据[4]或[5]的含氟树脂涂覆用组合物,所述分散剂的浓度相对于所述碳纳米管100质量份为50质量份~3000质量份。[0026][7]一种涂覆膜,其为[1]~[6]中任一项的含氟树脂涂覆用组合物的热处理物。[0027][8]一种基材,使用[1]~[6]中任一项的含氟树脂涂覆用组合物进行热处理而成。[0028][9]根据[8]的基材,表面电阻率为1~1010ω/□。[0029]根据本发明,提供了一种含氟树脂涂覆用组合物,该组合物的碳纳米管造成的污染少,具备充分的导电性,涂覆时的作业性优异。附图说明[0030]图1是表示基材的制造方法的一例的流程图。[0031]图2是表示半导体制造装置的一例的示意图。[0032]图3是形成图2的半导体制造装置所具有的槽的部件的剖视图。具体实施方式[0033]在本说明书中表示数值范围的“~”意味着包含其前后记载的数值作为下限值和上限值。[0034]本发明的含氟树脂涂覆用组合物包括碳纳米管、氟树脂和分散介质。在本发明的含氟树脂涂覆用组合物中,碳纳米管和氟树脂分散在分散介质中。[0035]优选地,本发明的含氟树脂涂覆用组合物进一步包括分散剂。[0036]本发明的含氟树脂涂覆用组合物还可以在不损害本发明的效果的范围内进一步包括碳纳米管、氟树脂、分散介质以及分散介质以外的其他成分作为任意成分。[0037]碳纳米管是对作为涂覆膜时的导电性有贡献的化合物。由于本发明的含氟树脂涂覆用组合物包括碳纳米管,因此对所得到的涂覆膜赋予了导电性。[0038]从作为涂覆膜时的导电性更加优异,且能够相对减少碳纳米管的含量等方面来看,优选碳纳米管均匀地附着在氟树脂的表面上。[0039]碳纳米管的平均纤维长度优选为100~600μm,更优选为300~600μm,进一步优选为500~600μm。如果碳纳米管的平均纤维长度在所述下限值以上,则作为涂覆膜时的导电性会更好。如果碳纳米管的平均纤维长度在所述上限值以下,则在作为涂覆膜时,碳纳米管对于氟树脂均易于匀地附着。[0040]例如,可以通过扫描型电子显微镜的观察来测量碳纳米管的平均纤维长度。[0041]氟树脂并不特别限定。考虑到以赋予涂覆膜为目的的化学特性和物理特性,可以适当地选择氟树脂。作为氟树脂的优选的具体例,例如,可以举出选自具有基于四氟乙烯的构成单元和基于全氟烷基乙烯基醚的构成单元的共聚物、具有基于四氟乙烯的构成单元和基于六氟丙烯的构成单元的共聚物、具有基于四氟乙烯的构成单元和基于乙烯的构成单元的共聚物、聚四氟乙烯以及聚偏氟乙烯中的至少一种以上。在这些之中,由于聚四氟乙烯是通过烧结等不熔融的树脂,附着在聚四氟乙烯的树脂粒子表面上的碳纳米管难以通过熔融而脱离,易于维持导电路径,因此特别优选聚四氟乙烯。但是,氟树脂的具体例不限于这些示例。[0042]氟树脂可以单独使用一种,也可以同时使用两种以上。[0043]分散介质是在常温(25℃)下化学稳定的液状介质。分散介质并不特别限定,可以是水性介质,也可以是有机性介质。作为分散介质的具体例,可以举出水;甲醇、乙醇、二甘醇等醇;丙酮、甲基乙基酮等酮;乙醛、甲醛等醛;二甲醚等醚;己烷、辛烷等烃;以及苯、甲苯等芳香烃,等。但是,分散介质不限于这些示例。[0044]分散介质可以单独使用一种,也可以同时使用两种以上。[0045]分散剂是使碳纳米管分散在分散介质中的化合物。分散剂可以说是有助于提高碳纳米管对分散介质的分散性的化合物。作为分散剂,可以举出纤维素衍生物、表面活性剂。表面活性剂可以是阳离子性表面活性剂,也可以是阴离子性表面活性剂,还可以是两性表面活性剂,也可以是非离子性表面活性剂。[0046]分散剂可以单独使用一种,也可以同时使用两种以上。[0047]纤维素衍生物在将含氟树脂涂覆用组合物作为涂覆膜时,进一步具备作为用于使碳纳米管与氟树脂粘结的粘结剂的功能。另外,由于含氟树脂涂覆用组合物的分散稳定性、碳纳米管和氟树脂相对于分散介质的分散性进一步提高,因此作为分散剂,优选为纤维素衍生物。[0048]作为纤维素衍生物,可以举出选自羧甲基纤维素、羧乙基纤维素、纤维素醚、氨基乙基纤维素、氧乙基纤维素、羟甲基纤维素、羟乙基纤维素、羟丙基纤维素、甲基纤维素、乙基纤维素、苄基纤维素以及三甲基纤维素中的至少一种以上。[0049]作为任意成分,例如可以举出粘结剂(但是,去除纤维素衍生物)。[0050]粘结剂是在将含氟树脂涂覆用组合物作为涂覆膜时,用于使碳纳米管与氟树脂粘结的化合物。作为粘结剂,可以举出明胶、酪蛋白、鱼胶、胶原蛋白等蛋白质;氧化淀粉、磷酸酯化淀粉等多糖类;以及聚(甲基)丙烯酸衍生物、乳胶、热塑性弹性体、硅酮类弹性体、硅酮类橡胶等的合成树脂等。[0051]关于碳纳米管的含量,相对于氟树脂和碳纳米管的合计100质量%为0.01~0.5质量%,优选为0.025~0.4质量%,进一步优选为0.05~0.2质量%。[0052]通过碳纳米管的含量在所述下限值以上,作为涂覆膜时的导电性变好。通过碳纳米管的含量在所述上限值以下,作为涂覆膜时降低了碳纳米管的脱离,减少了碳纳米管造成的污染。[0053]关于氟树脂的含量,相对于氟树脂和碳纳米管的合计100质量%为99.5~99.99质量%,更优选为99.6~99.975质量%,进一步优选为99.8~99.95质量%。如果氟树脂的含量在所述下限值以上,则在作为涂覆膜时,碳纳米管被氟树脂充分固定,碳纳米管的脱离进一步降低。因此,碳纳米管造成的污染进一步减少。[0054]如果氟树脂的含量在所述上限值以下,则作为涂覆膜时的导电性会更好。[0055]在本发明的含氟树脂涂覆用组合物包括分散剂的情况下,在不阻碍导电性而可提高分散性的范围内适当地选择分散剂的含量。但是,分散剂的含量相对于碳纳米管100质量份优选为50~3000质量份,更优选为75~2000质量份,进一步优选为100~1000质量份。[0056]如果分散剂的含量在所述下限值以上,则含氟树脂涂覆用组合物的分散性就会变好。如果分散剂的含量在所述上限值以下,则作为涂覆膜时的导电性更好。[0057]本发明的含氟树脂涂覆用组合物例如能够通过将碳纳米管分散在分散介质中的碳纳米管分散液与氟树脂分散在分散介质中的氟树脂分散液混合来制造。[0058]碳纳米管分散液是包括碳纳米管和分散介质的液体。碳纳米管分散液中的分散介质优选相对于氟树脂分散液具有相溶性。另外,碳纳米管分散液的分散介质优选相对于氟树脂的润湿性优异。[0059]碳纳米管分散剂优选进一步包括分散剂,并且可以根据需要进一步包括对于氟树脂的粘结剂。[0060]碳纳米管、分散介质、分散剂、粘结剂的详细内容和优选方式如上所述。[0061]氟树脂分散液是包括氟树脂和分散介质的液体。氟树脂和分散介质的详细内容和优选方式如上所述。[0062]氟树脂分散液的分散介质可以与碳纳米管分散液的分散介质相同,也可以不同。但是,氟树脂分散液的分散介质优选与碳纳米管分散液的分散介质相同。[0063]碳纳米管分散液中碳纳米管的含量相对于碳纳米管分散液100质量%优选为0.01~1质量%,更优选为0.025~0.5质量%,进一步优选为0.05~0.2质量%。[0064]例如,可以通过将碳纳米管、分散介质、分散剂和根据需要的粘结剂均匀混合来制备碳纳米管分散液。在混合时,可以举出超声波照射、珠磨机等方式。[0065]氟树脂分散液可以是市售品,也可以是制备的。作为市售的氟树脂分散液,可以举出聚四氟乙烯ptfe分散液(polyflonptfedispersion)d‑1e、聚四氟乙烯ptfe分散液(polyflonptfedispersion)d0210c、聚四氟乙烯ptfe分散液(polyflonptfedispersion)d‑311(均为商品名、daikinindustries,ltd.制造);fluonad911e、fluonad915e、fluonad916e、fluonad939e(均为商品名、agcinc.制造);特氟龙(注册商标)ptfe分散液(teflonptfedispersion)31‑jr、34‑jr(均为商品名、chemours‑mitsuifluoroproductsco.,ltd.制造)等。但是,氟树脂分散液不限于这些示例。[0066]碳纳米管分散液与氟树脂分散液的混合方法并不特别限定。例如,可以举出用搅拌机将碳纳米管分散液与氟树脂分散液混合的方法等。[0067](作用效果)[0068]对于以上说明的本发明的含氟树脂涂覆用组合物,碳纳米管的含量相对于氟树脂和碳纳米管的合计100质量%为0.5质量%以下。这样,由于碳纳米管的含量少,作为涂覆膜时,碳纳米管难以从膜上脱离。因此,降低了碳纳米管造成的污染。[0069]另外,如后述的实施例所示,根据本发明的含氟树脂涂覆用组合物,能够形成具备充分的导电性的涂覆膜。另外,由于涂覆膜的厚度方向也具备导电性,因此在应用于半导体制造装置时难以引起绝缘破坏。另外,本发明的含氟树脂涂覆用组合物由于在将涂覆膜设置在基材的表面时不需要进行焊接,因此即使在装置的结构、反应槽的形状复杂的情况下作业性也优异。[0070]<涂覆膜>[0071]本发明的涂覆膜是本发明的含氟树脂涂覆用组合物的热处理物。[0072]本发明的涂覆膜通过对本发明的含氟树脂涂覆用组合物实施热处理而得到。进行热处理之前的膜的厚度可以根据所希望的涂覆膜的厚度适当地选择。例如,进行热处理之前的膜的厚度也可以为5~30μm。[0073]通过实施热处理使分散介质蒸发,烧成粘结剂、分散剂等,烧结氟树脂并作为涂覆膜。[0074]例如,可以加热到80~120℃来使分散介质蒸发,可以加热到200~320℃来烧成粘结剂、分散剂等,可以加热到360~400℃来烧结氟树脂。[0075]此外,不需要使所有的分散介质蒸发。如果粘结剂、分散剂等的烧成以及氟树脂的烧结没有问题,则可以残留分散介质。[0076]本发明的涂覆膜的厚度优选为5~300μm,更优选为10~200μm,进一步优选为30~100μm。[0077]如果涂覆膜的厚度在所述下限值以上,则易于得到均匀的涂覆膜。[0078]如果涂覆膜的厚度在所述上限值以下,则能够缓和涂覆膜的收缩,难以产生裂纹等。[0079]本发明的涂覆膜的电阻率优选为1~1010ω/□,更优选为101~108ω/□,进一步优选为102~106ω/□。[0080]如果涂覆膜的电阻率在所述下限值以上,则导电性更优异,在膜的厚度方向也能够进行电导通,能够消除涂覆膜的表面流动的流体等所带的静电。[0081]如果涂覆膜的电阻率在所述上限值以下,则能够充分防止涂覆膜表面的带电,能够抑制粉体的附着等。[0082]涂覆膜的电阻率可以使用电阻率计(例如,mitsubishichemicalanalytech制造的“lorestagpmcp‑t160型”),通过四端子法来测量。[0083]由于本发明的涂覆膜是本发明的含氟树脂涂覆用组合物的热处理物,因此碳纳米管的量极少,在碳纳米管均匀附着在氟树脂上的状态下被牢固固定。进而,涂覆膜的表面存在的碳纳米管的量更少,与绝缘性物质接触而导致的碳纳米管的脱落极少。[0084]本发明的涂覆膜的导电性良好,在膜的厚度方向上也能够进行电导通。在本发明的涂覆膜中,即使绝缘性物质在涂覆膜的表面流动,也难以产生杂质等异物。[0085]<基材>[0086]本发明的基材是由本发明的含氟树脂涂覆用组合物热处理的物质。本发明的基材也可以说具有由本发明的含氟树脂涂覆用组合物形成的涂覆膜。另外,本发明的基材也可以说具有本发明的涂覆膜。[0087]图1是表示本发明的基材的制造方法的一例的流程图。[0088]如图1所示,通过混合碳纳米管、分散介质、根据需要的分散剂和粘结剂来制备碳纳米管分散液。另外,另行制备氟树脂分散液。接着,将碳纳米管分散液与氟树脂分散液混合,得到含氟树脂涂覆用组合物。[0089]然后,在处理对象物的表面涂布含氟树脂涂覆用组合物,而设置包括含氟树脂涂覆用组合物的膜,对膜进行干燥并烧成。其结果是能够获得表面具有涂覆膜的基材,能够对处理对象物的表面实施氟树脂涂覆。[0090]本发明的基材例如能够通过对金属、树脂、玻璃、木材、纸等处理对象物的表面涂布含氟树脂涂覆用组合物,并去除分散介质来制造。处理对象物的形状可以是膜状,可以是片状,可以是板状,也可以是纤维状。[0091]根据基材的形状选择在处理对象物的表面涂布含氟树脂涂覆用组合物的方法即可。例如,可以列举凹版涂布、辊涂、模涂、浸涂、喷涂、旋涂、丝网印刷、刷毛涂布、静电涂布等。但是,涂布方法不限于这些示例。[0092]包括涂布在处理对象物的表面上的含氟树脂涂覆用组合物的膜的厚度并不特别限制。能够进行涂布以使所获得的涂覆膜的厚度例如为30μm~1.5mm。另外,也可以多次涂布,重叠涂布。[0093]当去除分散介质时,对包括设置在处理对象物的表面的含氟树脂涂覆用组合物的膜实施热处理。例如,可以加热到80~120℃使分散介质蒸发,可以加热到200~320℃来烧成粘结剂、分散剂等,可以加热到360~400℃来烧结氟树脂。[0094]本发明的基材的表面电阻率优选为1~1010ω/□,更优选为101~108ω/□,进一步优选为102~106ω/□。[0095]表面电阻率可以使用电阻率计(例如,mitsubishichemicalanalytech制造的“lorestagpmcp‑t160型”),通过四端子法来测量。[0096]本发明的基材使用本发明的含氟树脂涂覆用组合物进行热处理而成。涂覆膜中的碳纳米管的量极少,碳纳米管被牢固地固定在氟树脂中。另外,涂覆膜的表面存在的碳纳米管的量更少,基材接触绝缘性物质而引起的碳纳米管的脱落极少。因此,根据本发明的基材,降低了碳纳米管造成的污染。[0097]另外,在设置在本发明的基材表面的涂覆膜中,碳纳米管对氟树脂均匀地附着,并通过氟树脂牢固地固定。[0098]根据本发明的基材,即使绝缘性物质在涂覆膜的表面流动,也难以产生杂质等异物。[0099](用途)[0100]根据本发明的含氟树脂涂覆用组合物,由于在涂覆膜的厚度方向上也具备导电性,因此能够防止绝缘性物质的流动产生的带电,且能够形成可消除绝缘性物质的静电的涂覆膜。[0101]从本发明的含氟树脂涂覆用组合物得到的涂覆膜可以广泛应用于要求耐腐蚀性、导电性、杂质造成的污染少的产业领域。特别地,本发明的基材可以优选应用于半导体制造装置中与绝缘性物质接触的部件(反应槽、配管等)。[0102]图2是表示应用了从本发明的含氟树脂涂覆用组合物得到的涂覆膜的半导体装置的一例的示意图。图3是形成图2的半导体制造装置所具有的槽的部件的剖视图。[0103]如图2所示,半导体制造装置10具有:腔室11、存储含有化学药品的液体l的槽12、液体l流过的管13、控制液体l的流量的阀14、在腔室11内喷雾液体l的喷嘴15、对喷嘴15供给液体l的管16、连接管13和管16的管接头17、以及载置有晶圆w的工作台18。[0104]半导体制造装置10能够从喷嘴15的前端在腔室11内喷雾从槽12供给的液体l,通过液体l中的化学药品的作用来清洗晶圆w。[0105]在图2、3所示的一例中,在槽12的内壁的表面上设置有从本发明的含氟树脂涂覆用组合物得到的涂覆膜19。[0106]在半导体制造装置10所具有的槽12的内壁上,形成有能够防止绝缘性物质的流动产生带电,且可消除绝缘性物质的静电的涂覆膜。[0107]因此,当使用从槽12供给的液体l来清洗晶圆w时,能够防止液体l的带电,且能够有效地消除液体l的静电。另外,由于碳纳米管从涂覆膜中脱离的情况较少,即使使用液体l,晶圆w、产品、装置内的污染也会减少。[0108]<实施例>[0109]以下,根据实施例具体说明本发明,但本发明不被以下的记载所限定。[0110][原料][0111]cnt1:平均纤维长度为250~450μm的碳纳米管(taiyonipponsansoco.,ltd.制造的“高取向碳纳米管el等级”)、[0112]此外,cnt1是由纤维长度为100~600μm的范围内的多个碳纳米管组成的混合物。实际上,不同批次间碳纳米管的平均纤维长度有偏差。[0113]cnt2:平均纤维长度为9.5μm的多层碳纳米管(nanocyl公司制造的“nc7000”)、[0114]氟树脂分散液:聚四氟乙烯分散液(agcinc.制造的“fluonad911e”)。[0115][测定方法][0116]对于各例中得到的试验膜表面的表面电阻率,使用电阻率计(mitsubishichemicalanalytech制造的“lorestagpmcp‑t160型”),通过四端子法测量了表面电阻率。[0117][评价方法][0118]通过以下的方法评价了在各例中得到的试验膜的表面与基材的表面之间的涂覆膜的厚度方向的电导通。使用绝缘电阻计(绝缘电阻计(musashiin‑techcorp.制造的“型号di‑8”)测量电阻值,并按下述的基准评价了导通。[0119]〇:电阻值小于20mω。[0120]×:电阻值为20mω以上。[0121][实施例1][0122]为了使cnt1的浓度为0.05质量%,另外,使羧甲基纤维素钠(nipponpaperindustriesco.,ltd.制造的“mac500lc”)的浓度为0.05质量%,将cnt1和羧甲基纤维素添加到离子交换水:10g中。使用超声波分散机对得到的混合液照射1小时超声波,制备碳纳米管分散液。[0123]其次,混合碳纳米管分散液与氟树脂分散液:10g,使得碳纳米管的含量相对于氟树脂和碳纳米管的合计100%质量%成为0.01质量%。将得到的混合液使用磁力搅拌器和转子搅拌1小时,从而制造含氟树脂涂覆用组合物。[0124]将得到的含氟树脂涂覆用组合物放入不锈钢板(ステンレス製バット),在80℃干燥。接着,在360℃加热进行烧成,制造涂覆膜,来作为试验膜。[0125][实施例2~5、比较例1、2][0126]除了作为原料使用的碳纳米管和碳纳米管的含量如表1、2所示那样变更以外,其他与实施例1同样,制造各例的含氟树脂涂覆用组合物,并制造各例的涂覆膜而作为试验膜。[0127][表1][0128][0129][表2][0130][0131]在碳纳米管的含量在本发明规定的范围内的实施例1~5中,无论哪一个涂覆膜的表面电阻率都小于1010ω/□,作为涂覆膜时的导电性都充分。[0132]在实施例4、5中,根据批次间的偏差,碳纳米管的平均纤维长度相对较长。在实施例4、5中,即使碳纳米管的含量相对较少,表面电阻率也小于104ω/□,在作为涂覆膜时的导电性更优异。另外,在实施例1~5中,涂覆膜的表面与基材的表面均取得涂覆膜的厚度方向的电导通,涂覆膜整体具备导电性。[0133]产业上的可利用性[0134]本发明能够应用于晶圆研磨装置、晶圆清洗装置、抗蚀剂涂布装置、曝光装置、cvd(化学气相沉积)装置、蚀刻装置、引线框电镀、包装、检查阶段等半导体领域;玻璃基板运送装置、基板加热板、基板冷却板等液晶等的等离子体领域;反应器、配管、贮留槽、搅拌机、槽车等的化学品领域等各种产业领域中使用的部件(清洁机台、转印台、旋涂机台、标记台、热板、印刷台、密封点胶机台、液晶滴下台、取向膜涂布台、条缝涂布台(slotcoatingstage)、对准台(アライアントテーブル,alliancetable)、曝光用台、过滤器外壳、过滤器外壳槽、作业台、工作台、机械臂、传送带、配管、套圈、反应器、耦合器、槽、管(pipe)、管(tube)、接头、料斗、旋流净化器(サイクロン)、滚筒、导轨、滑道、直管、垫片、弯头、三通接头、观察镜、法兰、差动器、风箱、柔性软管、柔韧软管、隔膜阀、蝶阀、旋塞阀、球阀、止回阀、衬里泵、流量计、器皿、吸附塔、容器、热交换器、阀、篮、泵、软管、滚筒、片、棒、杯、反应池、喷嘴、密封件、垫圈、胶布、带、印刷电路板、夹具、瓶、瓶盖、晶圆载体、载体手柄等)。[0135]符号说明[0136]10……半导体制造装置、11……腔室、12……槽、13……管、14……阀、15……喷嘴、16……管、17……管接头、18……工作台、19……涂覆膜、l……液体、w……晶圆。当前第1页12当前第1页12

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。