1.本公开涉及电子设备制备工艺技术领域,尤其涉及一种电子设备壳体制备工艺、电子设备壳体及电子设备。

背景技术:

2.随着电子设备发展,用户对于电子设备外观的要求也越来越高。在不同效果质感的电子设备壳体中,具有绚丽金属效果的壳体深受用户喜爱。相关技术提供了一种电子设备壳体制备工艺,具体通过在纹理层上电镀着色层使得电子设备壳体具有金属效果。

3.但是,相关技术中提供的电子设备壳体制备工艺,难以平衡着色层的着色效果和所制备壳体的良品率,具有进一步改进的空间。

技术实现要素:

4.本公开提供了一种电子设备壳体制备工艺、电子设备壳体及电子设备,以解决相关技术中的缺陷。

5.第一方面,提供了一种电子设备壳体制备工艺,所述工艺包括:

6.在预制基材的第一面上设置纹理层,形成中间体;

7.对所述中间体进行热压塑形形成壳体,所述壳体的一面具有所述纹理层;

8.在所述壳体的所述纹理层上电镀第一着色层。

9.在一个实施例中,所述在所述壳体的所述纹理层上电镀第一着色层,包括:

10.在所述纹理层上设置改性层,所述改性层包括附着力促进剂;

11.在所述改性层上电镀所述第一着色层。

12.在一个实施例中,在所述壳体的所述纹理层上设置第一着色层之前,所述工艺还包括:

13.通过注塑在所述壳体形成第二着色层,所述第二着色层与所述纹理层相对。

14.在一个实施例中,所述通过注塑在所述壳体形成第二着色层,包括:

15.将所述壳体固定在所述注塑模具中,所述壳体未设置所述纹理层的一面与所述注塑模具形成空腔;

16.向所述空腔注塑着色树脂,以在所述壳体上形成所述第二着色层。

17.在一个实施例中,所述第二着色层与所述纹理层相对;在对所述中间体进行热压塑形形成壳体之前,所述工艺还包括:

18.在所述预制基材的第二面设置粘着剂层,以使所述第二着色层与所述粘着剂层相连;所述第二面与所述第一面相对。

19.在一个实施例中,所述第一着色层的厚度为50nm~800nm。

20.在一个实施例中,在所述改性层上电镀所述第一着色层之后,还包括:在所述第一着色层上涂装第三着色层。

21.在一个实施例中,所述在预制基材的第一面设置纹理层,包括:在所述第一面上转

印光固化胶形成所述纹理层。

22.在一个实施例中,所述中间体为平板结构,所述对所述中间体进行热压塑形,包括:

23.将所述中间体放置在凹模上;

24.在设定温度条件下,采用与所述凹模配合的凸模对所述中间体施加作用力,至所述凸模与所述凹模合模保压设定时长。

25.第二方面,提供了一种电子设备壳体,该电子设备壳体由上述第一方面提供的工艺制备得到。

26.第三方面,提供了一种电子设备,该电子设备包括上述第二方面提供的电子设备壳体。

27.本公开提供的一种电子设备壳体制备工艺、电子设备壳体及电子设备至少具有以下有益效果:

28.本公开实施例提供的电子设备壳体制备工艺,先进行热压塑形,之后在热压成型所得的壳体的表面电镀第一着色层。以此方式,避免第一着色层在热压塑形过程中受外力作用破损,保障壳体的良品率。并且,采用该工艺可以实现较厚的第一着色层,优化壳体的视觉效果。因此,本公开实施例提供的电子设备壳体制备工艺兼顾了壳体制备良品率和壳体的外观品质。

附图说明

29.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施例,并与说明书一起用于解释本公开的原理。

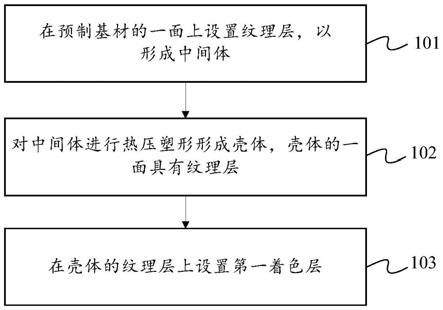

30.图1是根据一示例性实施例示出的电子设备壳体制备工艺的流程图;

31.图2是根据一示例性实施例示出的电子设备壳体制备工艺的状态示意图;

32.图3是根据另一示例性实施例示出的电子设备壳体制备工艺的流程图;

33.图4是根据另一示例性实施例示出的电子设备壳体制备工艺的流程图;

34.图5-1~图5-3是根据一示例性实施例示出的电子设备壳体制备工艺的不同状态示意图;

35.图6是根据另一示例性实施例示出的电子设备壳体制备工艺的流程图;

36.图7是根据另一示例性实施例示出的电子设备壳体制备工艺的流程图;

37.图8是根据另一示例性实施例示出的电子设备壳体制备工艺的状态示意图;

38.图9是根据一示例性实施例示出的电子设备壳体的剖视图。

具体实施方式

39.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施例并不代表与本公开相一致的所有实施例。相反,它们仅是与如所附权利要求书中所详述的、本公开的一些方面相一致的装置和方法的示例。

40.在本公开使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本公开。除非另作定义,本公开使用的技术术语或者科学术语应当为本公开所属领域内具有一般技

能的人士所理解的通常意义。本公开说明书以及权利要求书中使用的“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个。除非另行指出,“包括”或者“包含”等类似词语意指出现在“包括”或者“包含”前面的元件或者物件涵盖出现在“包括”或者“包含”后面列举的元件或者物件及其等同,并不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而且可以包括电性的连接,不管是直接的还是间接的。在本公开说明书和权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指包含一个或多个相关联的列出项目的任何或所有可能组合。

41.电镀所产生的镀膜厚度越大,镀膜的着色效果和视觉效果越好。但是,随着镀膜厚度增加镀膜的脆性也增强,易出现断裂。一些实施例提供的电子设备壳体制备工艺,在对壳体预制基材的纹理层上镀膜,之后再对镀膜的壳体预制基材进行塑性处理。此时,为了避免塑性过程中镀膜破损,需要降低镀膜厚度。但是,这样的方式虽然保障了良品率,却无法进一步优化壳体外观效果。因此,这类实施例提供的电子设备壳体制备工艺无法兼顾壳体的外观效果和良品率。

42.基于上述问题,本公开实施例提供了一种电子设备壳体制备工艺、电子设备壳体和电子设备。

43.第一方面,本公开实施例提供了一种电子设备壳体制备工艺。在一个实施例中,图1是根据一示例性实施例示出的电子设备壳体制备工艺的流程图。如图1所示,该电子设备壳体制备工艺包括:

44.步骤101、在预制基材的一面上设置纹理层,以形成中间体。

45.图2是根据一示例性实施例示出的中间体的结构示意图。如图2所示,预制基材100为平板结构,包括相对设置的第一面110和第二面120。在预制基材100的第一面110上设置纹理层200,形成中间体100x。其中,预制基材100和纹理层200均为透明材质。并且,纹理层200具有预设纹理,纹理层200用于折射光线,使得电子设备壳体具备金属光泽的视觉效果。

46.可选地,通过光固化胶转印工艺在预制基材上形成纹理层。图3是根据一示例性实施例示出的步骤101的流程图。如图3所示,步骤101具体包括:

47.步骤1011、在转印模具的胶槽中设置光固化胶。

48.其中,光固化胶为紫外光固化胶,转印模具带有按照预设纹理分布的胶槽。可选地,转印模具通过具有预设纹理的光掩膜版和光刻胶制备。光掩膜版由遮光区域和曝光区域组成,其中,遮光区域按照预设纹理分布。光线通过掩模板照射在光刻胶上,之后采用显影剂溶解光刻胶对应曝光区域的部分,进而形成带有预设纹理胶槽的转印模具。

49.步骤1012、以胶槽朝向预制基材第一面的方式,将转印模具与预制基材贴合。以此方式,预制基材的第一面能够与胶槽中的光固化胶相接触,进而通过在第一面设置光固化胶形成纹理层。其中,仅以在预制基材的第一面形成纹理层为例。

50.步骤1013、光照射转印模具和预制基材,以使转印模具胶槽中的光固化胶固化在第一面上。

51.其中,光照条件根据光固化胶的性能选择。示例地,采用紫外光(例如有贡灯、led灯)输出能量在600mj/cm2以上的紫外光照射转印模具和预制基材,至光固化胶固定连接在预制基材上。

52.步骤1014、脱除转印模具得到具有纹理层的中间体。

53.光固化胶与转印固定在预制基材上后,脱除模具,得到具有纹理层的中间体。

54.继续参照图1,在步骤101之后执行步骤102,具体如下:

55.步骤102、对中间体进行热压塑形形成壳体,壳体的一面具有纹理层。

56.中间体具有平板装结构,通过步骤102使得中间体形成具有凹陷腔的壳体。图4根据一示例性实施例示出的步骤102的流程示意图。如图4所示,步骤102具体包括:

57.步骤1021、将中间体放置在凹模上。

58.中间体100x为平板结构。图5-1是根据一示例性实施例示出的步骤1021的状态图。如图5-1所示,中间体100x的边缘部分设置在凹模a1上。凹模a1具有凹槽,且在中间体100x放置在凹模a1上后,中间体100x未设置纹理层200的一面朝凹槽,据此便于对成型的壳体进行后续加工。

59.步骤1022、在设定温度条件下,采用与凹模配合的凸模对中间体施加作用力,至凸模与凹模合模保压设定时长。可选地,温度条件为60~100℃,保压时长为3~10s。

60.图5-2和图5-3是根据一示例性实施例示出的步骤1021不同的状态图。

61.如图5-2所示,凸模a2具有与凹模a1凹陷部相适配的凸出部。当凸模a2和凹模a1合模时,凸模a2对中间体100x施加作用力,至中间体100x贴合凹模a1的凹陷部,具体将中间体100x加工成壳体100y。

62.如图5-3所示,在热压之后脱除热压模具,取出成型的壳体100y。此时,壳体100y的一面设置有纹理层200。

63.其中,可选地,热压塑形的温度条件为70~90℃,热压模具的预热时间为8~12s,合模保压时间为4~6s。此外,在热压脱模之后对壳体进行裁剪修形,以去除壳体边缘多余的部分。

64.继续参照图1,在步骤102之后执行步骤103,具体如下:

65.步骤103、在壳体的纹理层上设置第一着色层。

66.图6是根据一示例性实施例示出的步骤103的流程图。如图6所示,步骤103具体包括:

67.步骤1031、在纹理层上设置改性层。

68.在纹理层上设置3~4nm后的改性层,改性层包括附着力促进剂(例如丙烯酸树脂)。通过改性层优化第一着色层与纹理层的连接稳定性。可选采用喷涂的方式在纹理层上形成改性层。

69.步骤1032、在改性层上电镀第一着色层。

70.可选地,采用连续式或间歇式的真空蒸镀机、磁控溅镀机、电子枪光学镀膜机等真空镀膜设备,在壳体的改性层上电镀第一着色层。通过第一着色层赋予壳体金属质感,配合纹理层实现高亮炫丽的视觉效果。

71.采用本公开实施例提供的电子设备壳体制备工艺,先进行热压塑形,之后在热压成型所得的壳体的表面电镀第一着色层。以此方式,避免第一着色层在热压塑形或剪裁过程中受外力作用破损,保障壳体的良品率。并且,在这样的情况下,可以在纹理层上实现厚度为50~600nm的第一着色层,优化壳体的视觉效果。

72.在一个实施例中,在步骤103向壳体的纹理层上设置第一着色层之前,该工艺还包

括:通过注塑在壳体形成第二着色层,且第二着色层与纹理层相对。其中,采用第二着色层与纹理层相对设置的方式,避免注塑材料附着在纹理层的凹陷处,导致削弱纹理效果。

73.图7是根据另一示例性实施例示出的电子设备壳体制备工艺的流程图。如图7所示,通过注塑在壳体形成第二着色层,具体包括:

74.步骤701、将壳体固定在注塑模具中,且壳体未设置纹理层的一面与注塑模具形成空腔。

75.图8是根据一示例性实施例示出的步骤701的状态示意图,如图8所示,注塑模具包括相适配的前模b1和后模b2。壳体100y上的纹理层200朝向前模b1设置,后模b2与前模b1合模以固定壳体100y。其中,壳体100y未设置纹理层的一面与前模b1形成了空腔b3。

76.步骤702、向空腔注塑着色树脂,在壳体上形成于纹理层相对的第二着色层。

77.其中,树脂包括但不限于聚碳酸酯(pc)、聚碳酸酯/丙烯腈-丁二烯-苯乙烯共聚物(pc/abs)混合树脂、和聚甲基丙烯酸甲酯(pmma)。可选采用纳米色浆颜料(例如永固黄、酞菁蓝)调和树脂的颜色。采用这样的方式,通过第二着色层与纹理层、第一着色层的配合,使得该工艺所制备的壳体呈现丰富、细腻的视觉效果。

78.进一步地,在步骤102对中间体进行热压塑形形成壳体之前,该工艺还包括:在预制基材的第二面(图2中120所指示面,且第二面120与第一面110相对)设置粘着剂层,以使第二着色层与粘着剂层相连。

79.可选地,粘着剂包括但不限于:聚氨酯和丙烯酸。优选采用热敏性粘着剂,在预制基材上涂覆粘着剂,并在60~80℃的温度条件烘烤10~20min,以干燥粘着剂。当在步骤702中注塑时,粘着剂层朝向空腔,并直接接触注塑入空腔内的着色树脂。粘着剂具有热敏性,其粘度随着温度升高增强。在着色树脂的温度以及注塑模具的温度作用下,粘着剂将着色树脂与预制基材紧密结合。据此,优化第二着色层与预制基材的连接稳定性。

80.在该实施例中,由于预制基材为透明材料,通过第二着色层与第一着色层和纹理层配合,实现颜色和纹理效果叠加,优化壳体的视觉效果。并且,在电镀第一着色层之前进行注塑工艺,进一步避免第一着色层在注塑过程中受外力出现破损,保障壳体制备良品率。采用这样的方式可以在纹理层上实现厚度为50~800nm的第一着色层,进一步拓宽第一着色层的厚度,优化壳体的着色效果。此外,注塑成型的工艺也具有易操作、成本低的优势。

81.为了进一步优化壳体的结构稳定性和视觉效果,在本公开实施例中还提供以下可选方式。

82.作为第一种可选方式,在步骤103在壳体的纹理层上电镀第一着色层之后,该工艺还包括:在第一着色层上涂装第三着色层。

83.可选地,通过空气喷涂,静电喷涂等喷涂方法,在第一着色层上喷涂一层或多层的白色,灰色、黑色等非透明涂料。并采取uv光照或加热烘烤的方式,使涂料固化形成第三着色层。第三着色层为壳体的底漆层,与第二着色层和第一着色层三层叠加形成壳体的颜色,丰富壳体外观所能呈现的颜色和效果。并且,第三着色层的结构致密,具有较强的硬度,保护第一着色层免受外力影响。

84.作为第二种可选方式,在步骤702之后,在第二着色层上设置保护层。

85.可选地,通过空气喷涂,淋涂等涂装方式,将调配好的如聚氨酯、丙烯酸等透明有机树脂涂料,均匀附着在第二着色层的表面。之后,在60~80℃的温度条件下静置5~

10min,以实现物理流平和溶剂挥发。最后,在能量为600~2000mj/cm2的紫外光照射下固化涂料,形成保护层。保护层用于保护第二着色层的结构完整,免受外力损坏。

86.作为第三种可选方式,在步骤102在壳体的纹理层上设置第一着色层之前,该工艺还包括:在预制基材上设置图案层,第一着色层设置在图案层上。

87.可选地,通过油墨印刷、丝网印刷等方式在预制基材上形成具有设定图案(例如商标图案、标识文字等)的图案层。以此方式,使得壳体实现个性化定制,丰富壳体的外观效果。

88.综上所述,采用本公开实施例提供的电子设备壳体制备工艺,通过优化工序能够在纹理层上电镀较厚第一着色层,同时规避相关技术中第一着色层受外力影响破损的问题。采用该制备工艺在保障较高的良品率的前提下,兼顾壳体的外观品质。

89.第二方面,本公开实施例提供了一种电子设备壳体,该电子设备壳体由上述第一方面提供的工艺制备得到。

90.图9是根据一示例性实施例示出的电子设备壳体的剖视图。如图9所述,该电子设备壳体包括预制基材910,该预制基材910包括第一面911和第二面912。在第一面911上沿第一方向x1依次设置有图案层920、纹理层930、第一着色层940、和第三着色层950。在第二面912上沿第二方向x2依次设置有粘着剂层960、第二着色层970、和保护层980。其中,第一方向x1和第二方向x2共线反向。

91.本公开实施例提供的电子设备壳体,通过第一着色层940、第二着色层970、第三着色层950、和图案层920叠加呈现设定的颜色,进而叠加纹理层920呈现不同光效,丰富电子设备壳体的外观,提高壳体美观度,满足用户体验。

92.第二方面,本公开实施例提供了一种电子设备,该电子设备包括上述第二方面提供的电子设备壳体。其中,电子设备包括但不限于:手机、平板电脑、穿戴设备(智能手表、智能手环)、车载设备、和医疗设备。

93.本领域技术人员在考虑说明书及实践这里公开的公开后,将容易想到本公开的其它实施方案。本公开旨在涵盖本公开的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本公开的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本公开的真正范围和精神由上述权利要求指出。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。