1.本技术属于合金技术领域,具体涉及一种抗氢脆性高温合金及其制备方法。

背景技术:

2.目前,随着航空、航天、能源等工业领域的发展,对高温合金承温能力的要求也在不断提高,铸造镍基高温合金先后经历了铸造等轴晶、定向柱状晶和单晶等几个发展阶段。单晶高温合金是伴随着定向凝固工艺的应用而逐渐发展起来的。镍基单晶合金自问世以来,以其较高的承温能力,优越的抗蠕变性能以及良好的抗氧化抗腐蚀性能,成为先进航空发动机和工业燃气轮机热端部件的首选材料。至今单晶高温合金也已经发展了五代合金,但目前工程应用最为广泛和成功的仍然是含re元素3%左右的第二代单晶合金。随着单晶高温合金的应用推广,一些较特殊环境下工作的零件也逐渐采用这种材料,比如航空、航天、能源等领域。而对于一些航天用零件,氢脆问题非常重要,如果零件材料的抗氢脆性能较差,往往导致零件的过早失效,严重的将会导致灾难性的后果。

3.但是,传统单晶高温合金合金的设计和发展都仅仅考虑了合金的高温强度、塑性、抗氧化、抗热腐蚀等典型性能,并未考虑合金的抗氢脆性能。因此,现有技术中的单晶高温合金的抗氢脆性能不佳。

4.因此,如何提供一种具有优异的抗氢脆性能的高温合金及其制备方法成为本领域技术人员急需解决的问题。

技术实现要素:

5.因此,本技术要解决的技术问题在于提供一种抗氢脆性高温合金及其制备方法,本技术的抗氢脆性合金具有优异的抗氢脆性能。

6.为了解决上述问题,本技术提供了一种抗氢脆性高温合金,包括如下重量百分比的组分:6.0-7.3%cr,7.0-8.01%co,4.5-6.5%w,1.0-2.0%mo,5.8-6.5%al,1.5-3.5%re,6.0-7.0%ta,0.05-0.22%hf,0.03-0.075%c,0.003-0.006%b, 0-0.03%y以及余量的ni。

7.优选地,包括如下重量百分比的组分:6.4-7.3%cr,7.0-8.0%co, 4.65-5.25%w,1.3-1.7%mo,5.8-6.4%al,1.5-3.25%re,6.2-7.0%ta,0.05-0.22%hf, 0.03-0.075%c,0.003-0.006%b,0-0.03%y,余量的ni。

8.优选地,包括如下重量百分比的组分:6.4-7.3%cr,7.0-8.0%co, 4.75-5.25%w,1.3-1.7%mo,5.8-6.4%al,0-3%re,6.2-6.7%ta,0.05-0.22%hf, 0.03-0.075%c,0.003-0.006%b,0-0.03%y,余量的ni。

9.优选地,抗氢脆性合金还包括杂质;杂质含量小于0.22wt.%。

10.优选地,杂质包括o,其中o≤0.003wt.%;和/或,杂质包括n,其中n ≤0.002wt.%;和/或,杂质包括s,其中s≤0.003wt.%;和/或,杂质包括p,其中p≤0.002wt.%;和/或,杂质包括si,其中si≤0.2wt.%;和/或,杂质包括 pb,其中pb≤

0.0003wt.%;和/或,杂质包括bi,其中bi≤0.00005wt.%。

11.一种如权利要求上述的抗氢脆性合金的制备方法,包括如下步骤:

12.称取如上述的重量百分比原料;

13.将原料依次进行熔炼、浇注后,获得母合金;

14.将母合金制成单晶合金。

15.优选地,“将母合金制成单晶合金”采用的设置是定向凝固设备;和/或,制备单晶合金的方法为选晶法或籽晶法;和/或,抗氢脆性合金的制备方法还包括如下步骤:对单晶合金进行热处理;和/或,“将母合金制成单晶合金”为采用定向凝固法将母合金制成单晶合金。

16.优选地,热处理包括如下步骤:对单晶合金依次进行固溶处理、高温时效处理和低温时效处理。

17.优选地,选晶法为螺旋选晶法;

18.和/或,固溶处理包括如下步骤:将单晶合金在1310~1320℃保温2~6小时,然后冷却至20℃;

19.和/或,高温时效处理包括如下步骤:将固溶处理后的单晶合金在1100~ 1160℃下保温2~6小时,然后冷却至20℃;

20.和/或,低温时效处理包括如下步骤:将高温时效处理后的单晶合金在 850~910℃下保温16~26小时,然后冷却至20℃。

21.优选地,定向凝固过程中控制生长速度为3~8mm/min,温度梯度为40℃ /cm~80℃/cm;浇注温度为1480~1550℃,模壳温度与浇注温度保持一致。

22.本技术提供的抗氢脆性合金,针对氢元素的渗入导致的氢脆现象机理,综合利用典型元素固溶强化和沉淀强化作用机理,基于al、ti等元素对基体的沉淀强化作用,结合cr、mo、w、co、re、ru、ta等元素对镍基体形成的固溶强化作用;且ta元素在镍基单晶合金中具有较强的固溶强化作用,并且还能有效提高γ

′

相的高温强度。在本技术ta元素的含量比例,获得优异固溶强化和沉淀强化效果。同时,co元素可以降低其他合金元素的偏析,有效提高合金组织稳定性,该元素也可以有效降低合金层错能,提高合金强度。c、b、hf、y 的加入可以提高合金铸造工艺性能和抗氧化性能,并且可以有效强化单晶合金中的小角度晶界,但过高的hf、y、b含量可能会导致合金初熔温度降低,不利于合金的热处理,因此本技术中对hf、y、b的含量百分比进行了限定,在本技术的含量下,hf、y、b不会影响合金的热处理,且能够有效的提高合金铸造工艺性能和抗氧化性能,有效强化单晶合金中的小角度晶界。综合各元素协调耦合作用,获得高强度的抗氢脆性能优异的镍基单晶高温合金,该合金适于制造航空、航天、能源等领域的氢含量较高环境的热端高温部件。

附图说明

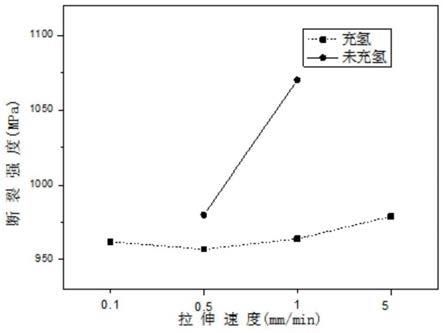

23.图1是实施例3合金热充氢前后室温拉伸断裂强度对比;

24.图2是实施例3合金热充氢前后室温拉伸屈服强度对比;

25.图3是实施例3合金热充氢前后室温拉伸断面收缩率对比;

26.图4是实施例3合金热充氢前后室温拉伸延伸率对比;

27.图5是实施例4合金室温充氢前后拉伸变形曲线;

28.图6是实施例4在室温充氢前后1100℃拉伸变形曲线;

29.图7是实施例合金5热充氢前后1100℃拉伸断裂强度对比;

30.图8是实施例合金5热充氢前后1100℃拉伸延伸率对比;

31.图9是本技术实施例5合金铸造态组织;

32.图10是本技术实施例5合金热处理后组织。

具体实施方式

33.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

34.实施例1

35.将6.5kg的cr,7.0kg的co,1.0kg的mo,4.5kg的w,5.8kg的al,6.0kg 的ta,3.5kg的re,0.05kg的hf,0.03kg的c,0.003kg的b,65.617kg的 ni放置于真空感应熔炼炉中进行熔炼,将熔炼后的原理浇注后,获得母合金;再将母合金放置于定向凝固炉上采用定向凝固法进行制备单晶合金;在制备过程中定向凝固炉的上区温度设置为1400~1550℃,下区温度设置为1450℃~1600℃:母合金铸锭在真空定向凝固炉中预热到1450℃~1600℃,保温10分钟后,将合金熔体倒入预热的模壳中,静置20分钟以确保合金液与模壳体系的温度均匀化,然后进行拉模。控制定向炉的温度梯度范围在60℃/cm~80℃ /cm之间,浇注温度为1480~1600℃,模壳温度与浇注温度保持一致,在生长速率为4~7mm/min范围内;并采用螺旋选晶法进行选晶获得单晶合金;将制得的单晶体采用普通马弗炉进行热处理后获得最终产品,具体的热处理方法如下:

36.(1)固溶处理:在1310~1320℃保温5小时,然后空冷至室温;

37.(2)高温时效处理:在1100~1160℃保温5小时,随后空冷至室温;

38.(3)低温时效处理:在850~910℃保温18小时,随后空冷至室温。

39.实施例2

40.将7.3kg的cr,7.5kg的co,1.5kg的mo,5.0kg的w,6.2kg的al,6.5kg 的ta,2.0kg的re,0.22kg的hf,0.075kg的c,0.02kg的y,0.006kg的b, 63.679kg的ni放置于真空感应熔炼炉中进行熔炼,将熔炼后的原理浇注后,获得母合金;再将母合金放置于定向凝固炉上进行制备单晶合金;在制备过程中定向凝固炉的上区温度设置为1400~1550℃,下区温度设置为1450℃~1600℃:母合金铸锭在真空定向凝固炉中预热到1450℃~1600℃,保温5分钟后,将合金熔体倒入预热的模壳中,静置20分钟以确保合金液与模壳体系的温度均匀化,然后进行拉模。控制定向炉的温度梯度范围在60℃/cm~80℃ /cm之间,浇注温度为1480~1600℃,模壳温度与浇注温度保持一致,在生长速率为4~7mm/min范围内;并采用籽晶法进行选晶获得单晶合金;将制得的单晶体进行热处理后获得最终产品:

41.(1)固溶处理:在1310~1320℃保温4小时,然后空冷至室温;

42.(2)高温时效处理:在1100~1160℃保温3小时,随后空冷至室温;

43.(3)低温时效处理:在850~910℃保温22小时,随后空冷至室温。

44.实施例3

45.将6.5kg的cr,7.5kg的co,2.0kg的mo,6.0kg的w,6.2kg的al,6.6kg 的ta,2.0kg的re,0.1kg的hf,0.03kg的y,0.04kg的c,0.0045kg的b, 63.0255kg的ni放置于真空感应熔炼炉中进行熔炼,将熔炼后的原理浇注后,获得母合金;再将母合金放置于定向凝固炉上进行制备单晶合金;在制备过程中定向凝固炉的上区温度设置为1400~1550℃,下区温度设置为1450℃~1600℃:母合金铸锭在真空定向凝固炉中预热到1450℃~1600℃,保温8分钟后,将合金熔体倒入预热的模壳中,静置20分钟以确保合金液与模壳体系的温度均匀化,然后进行拉模。控制定向炉的温度梯度范围在60℃/cm~80℃ /cm之间,浇注温度为1480~1600℃,模壳温度与浇注温度保持一致,在生长速率为4~7mm/min范围内;并采用螺旋选晶法进行选晶获得单晶合金;将制得的单晶体进行真空热处理后获得最终产品,具体的热处理方法如下:

46.(1)固溶处理:在1310~1320℃保温5小时,然后空冷至室温;

47.(2)高温时效处理:在1100~1160℃保温4小时,随后空冷至室温;

48.(3)低温时效处理:在850~910℃保温20小时,随后空冷至室温。

49.实施例4

50.将6.0kg的cr,7.5kg的co,1.1kg的mo,6.5kg的w,6.5kg的al,7.0kg 的ta,1.5kg的re,0.1kg的hf,0.02kg的y,0.04kg的c,0.0045kg的b, 63.7355kg的ni放置于真空感应熔炼炉中进行熔炼,将熔炼后的原理浇注后,获得母合金;再将母合金放置于定向凝固炉上进行制备单晶合金;在制备过程中定向凝固炉的上区温度设置为1400~1550℃,下区温度设置为1450℃~1600℃:母合金铸锭在真空定向凝固炉中预热到1450℃~1600℃,保温6分钟后,将合金熔体倒入预热的模壳中,静置20分钟以确保合金液与模壳体系的温度均匀化,然后进行拉模。控制定向炉的温度梯度范围在60℃/cm~80℃ /cm之间,浇注温度为1480~1600℃,模壳温度与浇注温度保持一致,在生长速率为4~7mm/min范围内;并采用螺旋选晶法进行选晶获得单晶合金;将制得的单晶体进行热处理后获得最终产品,具体的热处理方法如下:

51.(1)固溶处理:在1310~1320℃保温6小时,然后空冷至室温;

52.(2)高温时效处理:在1100~1160℃保温2小时,随后空冷至室温;

53.(3)低温时效处理:在850~910℃保温16小时,随后空冷至室温。

54.实施例5

55.将7.0kg的cr,8.01kg的co,1.75kg的mo,5.0kg的w,6.2kg的al,6.5kg 的ta,3.0kg的re,0.1kg的hf,0.02kg的y,0.04kg的c,0.0045kg的b, 62.3755kg的ni放置于真空感应熔炼炉中进行熔炼,将熔炼后的原理浇注后,获得母合金;再将母合金放置于定向凝固炉上进行制备单晶合金;在制备过程中定向凝固炉的上区温度设置为1400~1550℃,下区温度设置为1450℃~1600℃:母合金铸锭在真空定向凝固炉中预热到1450℃~1600℃,保温9分钟后,将合金熔体倒入预热的模壳中,静置20分钟以确保合金液与模壳体系的温度均匀化,然后进行拉模。控制定向炉的温度梯度范围在60℃/cm~80℃ /cm之间,浇注温度为1480~1600℃,模壳温度与浇注温度保持一致,在生长速率为4~7mm/min范围内;并采用螺旋选晶法进行选晶,获得单晶合金;将制得的单晶体进行热处理后获得最终产品,具体的热处理方法如下:

56.(1)固溶处理:在1310~1320℃保温2小时,然后空冷至室温;

57.(2)高温时效处理:在1100~1160℃保温6小时,随后空冷至室温;

58.(3)低温时效处理:在850~910℃保温26小时,随后空冷至室温。

59.产品性能测试

60.1.测试对象

61.将实施例1-5中的产品制作为:标距段直径和长度分别为5mm和25mm 的试样进行测试

62.2.测试项目、测试方法以及测试结果

63.2.1测试单晶合金的密度值:

64.采用排水法测量密度;实施例1-5中单晶合金的密度值如下表1所示。

65.2.2抗氢脆性能测试:

66.对实施例3中的单晶合金在300℃热充氢250小时后,其室温拉伸断裂强度与未充氢样品的对比结果如图1所示;其室温拉伸屈服强度与未充氢样品的对比结果如图2所示;其室温拉伸断面收缩率与未充氢样品对比结果如图3所示;其室温拉伸延伸率与未充氢样品对比结果如图4所示。

67.实施例4进行持久性能测试,持久实验标准:hb5150-96;结果见下表2;对实施例4中的单晶合金5经过室温以及30mpa压力下充氢300小时后,室温拉伸应力-应变曲线结果如图5所示,拉伸实验标准:kgb/t228.2-2015;其在1100℃拉伸应力-应变曲线如图6所示。其室温拉伸性能如下表3所示;其 1100℃高温拉伸的试验结果如表4所示。

68.实施例5经过热处理和机械加工后的合金进行上千小时的高温长时间拉伸测试,结果如下表5所示;实施例5合金在300℃热充氢250小时后,其1100℃拉伸断裂强度与未充氢样品对比如图7所示;实施例5合金在300℃热充氢250 小时后,其1100℃拉伸延伸率与未充氢样品对比如图8所示。

69.表2中的寿命为在持久实验中的持续时间即样品断裂前所经历的时间。

70.测试结果

71.表1实施例1-5的合金的密度值

[0072][0073]

表2实施例4合金持久性能

[0074]

持久条件寿命(h)延伸率(%)1093℃/137mpa140151040℃/237mpa31221038℃/172mpa323271010℃/248mpa8128982℃/276mpa12333

975℃/340mpa6030871℃/552mpa26522

[0075]

表3实施例4充氢试样的室温拉伸性能

[0076][0077]

表4实施例4充氢试样的1100℃拉伸性能

[0078][0079]

表5实施例5合金高温长时间持久性能

[0080]

持久条件寿命寿命(h)延伸率(%)1050℃/120mpa1233261050℃/110mpa2603281093℃/95mpa295711(夹头损坏)1010℃/130mpa199734

[0081]

4、实施例4合金经过室温高压充氢300小时后,其室温拉伸性能如下表6 所示。

[0082]

表6充氢试样的室温拉伸性能

[0083][0084]

5、实施例4合金经过室温高压充氢300小时后,室温拉伸应力-应变曲线如图3所示。充氢后样品室温拉伸强度与充氢前相当,塑性略高,并未发现明显的氢脆。

[0085]

6、实施例4合金经过室温高压充氢300小时后,1100℃高温拉伸的试验结果如表7所示。充氢试样的断裂强度均能达到420mpa,高温下试样的延伸率也有较大升高。

[0086]

表7充氢试样的1100℃拉伸性能

[0087][0088]

显然,本技术合金在室温充氢前后的高温拉伸塑性基本相当,无明显氢脆;在热充氢前后的高温拉伸塑性基本相当,无明显氢脆,本技术合金具有优异的抗氢脆性能

[0089]

以上仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。以上仅是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本技术的保护范围。

[0090]

本领域的技术人员容易理解的是,在不冲突的前提下,上述各有利方式可以自由地组合、叠加。

[0091]

以上仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。以上仅是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。