1.本发明涉及活性炭加工技术领域,具体涉及一种注射用活性炭的生产工艺。

背景技术:

2.活性炭作为一种吸附能力很强的功能性碳材料,目前主要应用于食品饮料、医药、水处理、化工等领域,药用活性炭是一种新型活性炭,专门用于制药领域,主要用于制药过程中溶液的脱色和吸附溶液中的杂质与小分子重金属,是去除热源最常用的手段。这种活性炭通常被应用于药用领域,所以被人们称作“药用活性炭”,它最大特点就是脱色速度快,吸附能力强,内孔隙结构发达等特点,能够有效的吸附药水中的色素,降低药水的杂质,且不影响药水的其它成分浓度和药性。

3.为了使活性炭达到供注射用药品生产使用的质量要求,需要对生产后的粉末状活性炭进行灭菌消毒处理,传统的灭菌方法包括湿热灭菌法和干热灭菌法,湿热灭菌法是指用饱和水蒸气、沸水或流通蒸汽进行灭菌的方法,会将水蒸气重新带入粉末状的活性炭中,不符合工艺要求,干热灭菌法是指在干燥环境进行灭菌的技术。但是在干热状态下,由于热穿透力较差,细菌内毒素的耐热性较强,必须长时间受高温的作用才能达到灭菌的目的。但是温度大于等于140℃后,在有氧条件下活性炭会自燃,无法进行干热灭菌,同时灭菌机搅拌效果差,无法对活性炭进行均匀加热。

技术实现要素:

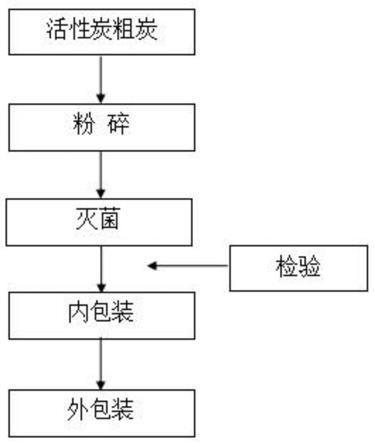

4.本发明的目的在于提供一种注射用活性炭的生产工艺,解决以下技术问题:(1)通过对活性炭进行粉碎、灭菌、检验、内包装和外包装,通过以上工艺生产出来的注射用活性炭,脱色速度快,吸附能力强,内孔隙结构发达等特点,能够有效的吸附药水中的色素、微生物和细菌内毒素,降低药水的杂质,且不影响药水的其它成分浓度和药性,取粉碎后的活性炭粉末检验合格后包装,先采用用药用低密度聚乙烯薄膜袋,然后外套pe薄膜袋,保证了活性炭粉末与空气的隔绝,避免了其中水分含量的上升;(2)通过在筒体内设置加热腔和搅拌腔,加热腔内设置的导热介质,可对搅拌腔内进行传导加热,提高活性炭受热的均匀性,同时在搅拌腔内设置搅拌叶片,搅拌叶片不断的搅拌活性炭,使得活性炭受热均匀,搅拌腔内设置为真空,避免活性炭受热自燃,通过设置旋转电机、旋转轴、主动锥齿轮、从动锥齿轮和连接轴,使得搅拌辊端部的翻转片可以转动,使得翻转片在对活性炭进行搅拌时产生较大的循环量,提高了搅拌的均匀性和搅拌效率。

5.本发明的目的可以通过以下技术方案实现:

6.一种注射用活性炭的生产工艺,包括如下步骤:

7.步骤一:活性炭粗炭检验合格后,将其投入摆式磨粉机内进行粉碎,经过过滤网过滤后,获得粉碎后的粗炭颗粒;

8.步骤二:将粉碎后的粗炭颗粒从灭菌机上的入料管投入搅拌腔内进行真空灭菌,灭菌机内温度设定为160

‑

250℃,灭菌搅拌时间为45

‑

120min;

9.步骤三:取灭菌后的活性炭粉末检验,检验合格后在c级净化环境下内包装;

10.步骤四:在常温密封条件下进行外包装,最终制得注射用活性炭。

11.进一步的,步骤一中过滤网的目数为200

‑

240目。

12.进一步的,步骤二中灭菌后的活性炭粉末水分≤10%。

13.进一步的,所述步骤二中灭菌机设定压力为

‑

0.01

‑‑

0.09mpa,灭菌时搅拌转速设定为4

‑

10rpm。

14.进一步的,所述步骤三中内包装采用用药用低密度聚乙烯薄膜袋,外套pe薄膜袋,步骤四中外包装采用纸箱或塑料编织袋。

15.进一步的,步骤三中灭菌机的具体工作过程如下:打开入料管上的封盖,加入粉碎后的粗炭颗粒,通过真空泵对搅拌腔内抽真空,加热丝对加热腔内的导热介质进行加热,启动驱动电机,驱动电机输出轴带动主动齿轮转动,主动齿轮通过传送带带动从动齿轮转动,从动齿轮带动转动轴在筒体内转动,进而带动转动轴上若干组搅拌组件同步转动,若干搅拌叶片端部的翻转片对搅拌腔内的粗炭颗粒进行搅拌,启动旋转电机,旋转电机输出轴带动旋转轴转动,旋转轴带动若干主动锥齿轮转动,主动锥齿轮啮合从动锥齿轮带动连接轴转动,连接轴转动带动搅拌辊在固定柱内转动,进而调整翻转片的角度,使得翻转片对搅拌腔内的粗炭颗粒进行充分搅拌,均匀加热搅拌腔内的粗炭颗粒,灭菌后的粗炭颗粒从筒体底部的出料管上排出。

16.本发明的有益效果:

17.(1)本发明的一种注射用活性炭的生产工艺,通过对活性炭进行粉碎、干燥、灭菌、检验、内包装和外包装,通过以上工艺生产出来的注射用活性炭,脱色速度快,吸附能力强,内孔隙结构发达等特点,能够有效的吸附药水中的色素、微生物和细菌内毒素,降低药水的杂质,且不影响药水的其它成分浓度和药性,取粉碎后的活性炭粉末检验合格后包装,先采用用药用低密度聚乙烯薄膜袋,然后外套pe薄膜袋,保证了活性炭粉末与空气的隔绝,避免了其中水分含量的上升;

18.(2)通过在筒体内设置加热腔和搅拌腔,加热腔内设置的导热介质,可对搅拌腔内进行传导加热,提高活性炭受热的均匀性,同时在搅拌腔内设置搅拌叶片,搅拌叶片不断的搅拌活性炭,使得活性炭受热均匀,搅拌腔内设置为真空,避免活性炭受热自燃,通过设置旋转电机、旋转轴、主动锥齿轮、从动锥齿轮和连接轴,使得搅拌辊端部的翻转片可以转动,使得翻转片在对活性炭进行搅拌时产生较大的循环量,提高了搅拌的均匀性和搅拌效率。

附图说明

19.下面结合附图对本发明作进一步的说明。

20.图1是本发明的生产工艺流程图;

21.图2是本发明灭菌机的正视图;

22.图3是本发明筒体的结构示意图;

23.图4是本发明搅拌腔的内部结构示意图;

24.图5是本发明搅拌叶片的结构示意图。

25.图中:1、筒体;2、支撑座;3、固定座;4、从动齿轮;5、传送带;6、主动齿轮;7、驱动电机;8、旋转电机;9、搅拌腔;10、加热腔;11、出料管;12、入料管;13、真空管;14、气管;15、转

动轴;16、搅拌叶片;17、固定柱;18、搅拌辊;19、固定板;20、翻转片;21、容置槽;22、连接轴;23、从动锥齿轮;24、旋转轴;25、主动锥齿轮。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

27.请参阅图1

‑

5所示,

28.实施例1:

29.一种注射用活性炭的生产工艺,包括如下步骤:

30.步骤一:活性炭粗炭检验合格后,将其投入摆式磨粉机内进行粉碎,经过过滤网过滤后,获得粉碎后的粗炭颗粒;

31.步骤二:将粉碎后的粗炭颗粒从灭菌机上的入料管12投入搅拌腔9内进行真空灭菌,灭菌机内温度设定为160℃,灭菌搅拌时间为120min;

32.步骤三:取灭菌后的活性炭粉末检验,检验合格后在c级净化环境下内包装;

33.步骤四:在常温密封条件下进行外包装,最终制得注射用活性炭。

34.具体的,步骤一中过滤网的目数为200目。步骤二中灭菌后的活性炭粉末水分≤10%。步骤二中灭菌机设定压力为

‑

0.01mpa,灭菌时搅拌转速设定为4rpm。步骤三中内包装采用用药用低密度聚乙烯薄膜袋,外套pe薄膜袋,步骤四中外包装采用纸箱或塑料编织袋。

35.实施例2:

36.一种注射用活性炭的生产工艺,包括如下步骤:

37.步骤一:活性炭粗炭检验合格后,将其投入摆式磨粉机内进行粉碎,经过过滤网过滤后,获得粉碎后的粗炭颗粒;

38.步骤二:将粉碎后的粗炭颗粒从灭菌机上的入料管12投入搅拌腔9内进行真空灭菌,灭菌机内温度设定为250℃,灭菌搅拌时间为45min;

39.步骤三:取灭菌后的活性炭粉末检验,检验合格后在c级净化环境下内包装;

40.步骤四:在常温密封条件下进行外包装,最终制得注射用活性炭。

41.具体的,步骤一中过滤网的目数为240目。步骤二中灭菌后的活性炭粉末水分≤10%。步骤二中灭菌机设定压力为

‑

0.09mpa,灭菌时搅拌转速设定为10rpm。步骤三中内包装采用用药用低密度聚乙烯薄膜袋,外套pe薄膜袋,步骤四中外包装采用纸箱或塑料编织袋。

42.实施例3:

43.一种注射用活性炭的生产工艺,包括如下步骤:

44.步骤一:活性炭粗炭检验合格后,将其投入摆式磨粉机内进行粉碎,经过过滤网过滤后,获得粉碎后的粗炭颗粒;

45.步骤二:将粉碎后的粗炭颗粒从灭菌机上的入料管12投入搅拌腔9内进行真空灭菌,灭菌机内温度设定为180℃,灭菌搅拌时间为60min;

46.步骤三:取灭菌后的活性炭粉末检验,检验合格后在c级净化环境下内包装;

47.步骤四:在常温密封条件下进行外包装,最终制得注射用活性炭。

48.具体的,步骤一中过滤网的目数为220目。步骤二中灭菌后的活性炭粉末水分≤10%。步骤二中灭菌机设定压力为

‑

0.04mpa,灭菌时搅拌转速设定为6rpm。步骤三中内包装采用用药用低密度聚乙烯薄膜袋,外套pe薄膜袋,步骤四中外包装采用纸箱或塑料编织袋。

49.实施例4:

50.一种注射用活性炭的生产工艺,包括如下步骤:

51.步骤一:活性炭粗炭检验合格后,将其投入摆式磨粉机内进行粉碎,经过过滤网过滤后,获得粉碎后的粗炭颗粒;

52.步骤二:将粉碎后的粗炭颗粒从灭菌机上的入料管12投入搅拌腔9内进行真空灭菌,灭菌机内温度设定为170℃,灭菌搅拌时间为120min;

53.步骤三:取灭菌后的活性炭粉末检验,检验合格后在c级净化环境下内包装;

54.步骤四:在常温密封条件下进行外包装,最终制得注射用活性炭。

55.具体的,步骤一中过滤网的目数为200目。步骤二中灭菌后的活性炭粉末水分≤10%。步骤二中灭菌机设定压力为

‑

0.01mpa,灭菌时搅拌转速设定为4rpm。步骤三中内包装采用用药用低密度聚乙烯薄膜袋,外套pe薄膜袋,步骤四中外包装采用纸箱或塑料编织袋。

56.实施例5:

57.一种注射用活性炭的生产工艺,包括如下步骤:

58.步骤一:活性炭粗炭检验合格后,将其投入摆式磨粉机内进行粉碎,经过过滤网过滤后,获得粉碎后的粗炭颗粒;

59.步骤二:将粉碎后的粗炭颗粒从灭菌机上的入料管12投入搅拌腔9内进行真空灭菌,灭菌机内温度设定为250℃,灭菌搅拌时间为50min;

60.步骤三:取灭菌后的活性炭粉末检验,检验合格后在c级净化环境下内包装;

61.步骤四:在常温密封条件下进行外包装,最终制得注射用活性炭。

62.具体的,步骤一中过滤网的目数为240目。步骤二中灭菌后的活性炭粉末水分≤10%。步骤二中灭菌机设定压力为

‑

0.09mpa,灭菌时搅拌转速设定为10rpm。步骤三中内包装采用用药用低密度聚乙烯薄膜袋,外套pe薄膜袋,步骤四中外包装采用纸箱或塑料编织袋。

63.对比例1:

64.一种注射用活性炭的生产工艺,包括如下步骤:

65.步骤一:活性炭粗炭检验合格后,将其投入摆式磨粉机内进行粉碎,经过过滤网过滤后,获得粉碎后的粗炭颗粒;

66.步骤二:将粉碎后的粗炭颗粒从灭菌机上的入料管12投入搅拌腔9内进行真空灭菌,灭菌机内温度设定为140℃,灭菌搅拌时间为150min;

67.步骤三:取灭菌后的活性炭粉末检验,检验合格后在c级净化环境下内包装;

68.步骤四:在常温密封条件下进行外包装,最终制得注射用活性炭。

69.具体的,步骤一中过滤网的目数为240目。步骤二中灭菌后的活性炭粉末水分≤10%。步骤二中灭菌机设定压力为

‑

0.09mpa,灭菌时搅拌转速设定为10rpm。步骤三中内包装采用用药用低密度聚乙烯薄膜袋,外套pe薄膜袋,步骤四中外包装采用纸箱或塑料编织袋。

70.将实施例1、实施例2、实施例3、实施例4、实施例5、对比例1中制备的注射用活性炭,通过实验来测量其微生物限度、细菌内毒素本底值、细菌内毒素吸附力的变化,结果如表1所示:

71.表1

[0072][0073]

由表1可知,实施例1

‑

5中微生物、细菌内毒素本底值和细菌内毒素吸附力均符合活性炭供注射用药品生产使用的质量要求,从经济成本,设备耐受度等方面综合考虑,选择实施例3作为本发明最优选的方案。

[0074]

灭菌机包括筒体1,筒体1设置于固定座3上,筒体1内转动安装有转动轴15,筒体1两侧对称设置有支撑座2,两个支撑座2均固定安装于固定座3上,转动轴15转动安装于两个支撑座2上,固定座3一侧设置有驱动电机7,驱动电机7输出轴套设有主动齿轮6,主动齿轮6通过传送带5传动连接于从动齿轮4上,从动齿轮4套设于转动轴15上。

[0075]

筒体1内设置有搅拌腔9,转动轴15转动安装于搅拌腔9内,转动轴15上固定安装有若干组搅拌组件,若干组搅拌组件交错设置,提高了活性炭的搅拌均匀性,搅拌组件包括若干搅拌叶片16,搅拌叶片16用于对活性炭进行搅拌,搅拌叶片16包括固定柱17,固定柱17远离转动轴15一端设置有搅拌辊18,搅拌辊18端部固定安装有固定板19,固定板19通过固定螺栓固定安装有翻转片20,翻转片20端部设置为耙状,搅拌效果更佳,固定柱17端部开设有容置槽21,搅拌辊18转动安装于固定柱17上的容置槽21内。

[0076]

固定柱17内转动安装有连接轴22,连接轴22固定连接搅拌辊18端部,连接轴22贯穿转动轴15侧壁套设有从动锥齿轮23,转动轴15内设置有旋转轴24,旋转轴24上套设有若干主动锥齿轮25,若干主动锥齿轮25和若干搅拌组件一一对应,从动锥齿轮23啮合连接主动锥齿轮25上,转动轴15外一侧设置有旋转电机8,旋转电机8输出轴固定连接旋转轴24,旋转电机8固定安装于转动轴15端部,通过该设置,使得搅拌辊18端部的翻转片20可以转动,使得翻转片20在对活性炭进行搅拌时产生较大的循环量,提高了搅拌的均匀性和搅拌效率。

[0077]

搅拌腔9和筒体1之间设置有加热腔10,加热腔10内填充有导热介质,加热腔10侧壁上设置有若干加热丝,加热丝用于对导热介质进行加热,加热腔10内设置的导热介质,可对搅拌腔9内进行传导加热,提高活性炭受热的均匀性。

[0078]

导热介质为苯基硅油、二苄基甲苯高温导热油其中的一种。

[0079]

筒体1顶部设置有入料管12,筒体1底部设置有出料管11,入料管12、出料管11贯穿筒体1并连通于搅拌腔9上,入料管12和出料管11上均设置有封盖,筒体1顶部设置有真空管13,真空管13连通于搅拌腔9上,真空管13与真空泵连接,搅拌腔9内设置为真空,避免活性炭受热自燃,筒体1上还设置有若干气管14。

[0080]

该灭菌机的工作过程如下:

[0081]

打开入料管12上的封盖,加入粉碎后的粗炭颗粒,通过真空泵对搅拌腔9内抽真空,加热丝对加热腔10内的导热介质进行加热,启动驱动电机7,驱动电机7输出轴带动主动齿轮6转动,主动齿轮6通过传送带5带动从动齿轮4转动,从动齿轮4带动转动轴15在筒体1内转动,进而带动转动轴15上若干组搅拌组件同步转动,若干搅拌叶片16端部的翻转片20对搅拌腔9内的粗炭颗粒进行搅拌,启动旋转电机8,旋转电机8输出轴带动旋转轴24转动,旋转轴24带动若干主动锥齿轮25转动,主动锥齿轮25啮合从动锥齿轮23带动连接轴22转动,连接轴22转动带动搅拌辊18在固定柱17内转动,进而调整翻转片20的角度,使得翻转片20对搅拌腔9内的粗炭颗粒进行充分搅拌,均匀加热搅拌腔9内的粗炭颗粒,灭菌后的粗炭颗粒从筒体1底部的出料管11上排出。

[0082]

在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”等指示方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以及特定的方位构造和操作,因此,不能理解为对本发明的限制。此外,“第一”、“第二”仅由于描述目的,且不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。因此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者多个该特征。本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

[0083]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”“相连”“连接”等应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接连接,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0084]

以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。