1.本实用新型涉及用于优质高效安全生产的新型肥料技术领域,特别涉及回转式包膜机。

背景技术:

2.在化肥加工厂房及加工厂,一些颗粒型化肥的制作过程是通过包裹含不同化学元素的粉末层或含不同化学元素的液态熔化层而制成的,其外形为球形,而形态为固态状。然而,在将化肥实现包裹不同粉末层的过程中,其离不开一种用于辅助化肥包裹粉末层的回转式包膜机。对于辅助化肥包裹粉末层的回转机式包膜机,由于回转式包膜机的其工作原理为:先将一些含化学元素且为颗粒状的化肥颗粒状从回转式的入料端送入可周向转动的回转桶体内,然后再向回转桶内喷射一些含不同化学元素的液态熔化液,含不同化学元素的液态熔化液粘附于事先送入回转桶内的颗粒化肥外端面,之后在回转桶的周向转动下,回转桶内的颗粒状化肥继而被包裹的越来越大,当回转桶内的颗粒状化肥外周端面被包裹至合适的厚度时,这时将回转桶停机而使包裹好的颗粒状化肥从回转桶的出料端落下,以此实现颗粒状化肥的制作过程。

3.然而,在现有回转式包膜机制作化肥的过程中,对于采用含不同化学元素的液态熔化层制作颗粒状对的化肥时,由于回转桶与可实现向回转桶内喷射不同熔化液的熔化设备和喷射设备未集成于一体,所以在每次使用时都需要随时将熔化设备和喷射设备安装于回转桶上,这样不仅降低制作化肥的效率,而且熔化设备和喷射设备与回转桶的配合性较差而致包裹化肥层差的问题出现。

技术实现要素:

4.本实用新型的目的在于提出回转式包膜机,以此解决当前回转式包膜机包裹化肥层差与包裹化肥层板结的问题。

5.为解决上述的技术问题,本实用新型采用以下技术方案:

6.回转式包膜机,包括支撑台,所述支撑台呈第一矩形实心体,且支撑台上焊接有支撑环,两个支撑环之间转动设置有包膜回转外筒;所述包膜回转外筒下方设置有转动机构,所述转动机构包括支撑座、第一电机、第一齿轮和第二齿轮,所述支撑座呈第二矩形实心体,且支撑座上设置有第一固定环,第一固定环内嵌设有第一电机;所述第一电机输出轴末端焊接有第一齿轮,且第一齿轮啮合有第二齿轮,第二齿轮焊接于包膜回转外筒的外周端面上;所述包膜回转外筒外周端面上的两个第二齿轮之间设置有支杆,且支杆另一端相连有环形熔膜箱,环形熔膜箱端面导通于第一管道;所述第一管道贯穿包膜回转外筒外壁并延伸至包膜回转外筒内腔,且第一管道另一端设置有喷头,喷头与包膜回转外筒内腔之间设置有连接杆;所述连接杆另一端相连于包膜回转内筒上,且包膜回转内筒一端的筒框上设置有固定框,固定框上设置有吹气风扇;所述吹气风扇与抽气风扇相对称,且抽气风扇设置于包膜回转内筒另一端筒框上的另一固定框内,另一固定框与固定框之间的下侧设置有

输送装置;所述输送装置包括支撑架、固定槽、第二电机和螺旋绞龙、所述支撑架焊接于包膜回转外筒端口处,且四支撑架首尾焊接而形成一个第二固定环,第二固定环套设有固定槽;所述固定槽内设置有第二电机,且第二电机输出轴通过联轴器相连有螺旋绞龙。

7.进一步,所述第一管道设置有若干根,若干根第一管道等距分布于两个第二齿轮之间,且若干第一管道呈环形设置,并且与若干第一管道另一端相连的喷头也设置有若干。

8.进一步,所述包膜回转内筒为两端敞开的圆柱空腔体,且包膜回转内筒的外周端面开设有若干呈环形分布的第一通孔,第一通孔的直径小于所需颗粒化肥包膜的直径。

9.进一步,所述螺旋绞龙靠近联轴器一端相连有第一空压机,且第一空压机通过第三管道导通于防板结溶剂箱,防板结溶剂箱另一端相连有螺旋绞龙一段。

10.进一步,所述螺旋绞龙一段主轴呈圆柱空腔管,且圆柱空腔管一端与防板结溶剂箱另一端导通,并且圆柱空腔管内腔与开设于绞龙叶片上的第二通孔相导通。

11.进一步,所述环形熔膜箱内壁与外壁之间嵌设有环形加热管,且环形加热管等距排列有若干,并且环形加热管内的主加热管相连有加热机。

12.进一步,所述环形熔膜箱远离包膜回转外筒外周端面上套设有第二空压机,且第二空压机一端通过第二管道与环形熔膜箱一端导通。

13.进一步,所述支撑环内设置有转动轴承,且转动轴承套设于包膜回转外筒的端面上,包膜回转外筒的端面上涂设有绝热层。

14.进一步,所述螺旋绞龙由若干塑料叶片交错等距设置,且螺旋绞龙外周端粘附有毛刷,毛刷与包膜回转内筒内壁相接触。

15.进一步,所述包膜回转外筒一端设置有化肥颗粒进料口,且包膜回转外筒另一端设置有化肥颗粒出料口,且化肥颗粒出料口远离出料口的一端与包膜回转内筒的一端相衔接。

16.与现有技术相比,本实用新型至少具有以下有益效果之一:

17.1. 本实用新型通过通过在包膜回转外筒的两端转动外套有转动轴承,且转动轴承焊接于支撑座上,能够在驱动机构驱动包膜回转外筒的周向转动时,包膜回转外筒两端转动外套有转动轴承相比于传统回转式包膜机中包膜回转外筒的支撑与驱动全靠驱动机构承担,这样不仅可以减轻包膜回转外筒对驱动机构的竖向压力,还可以提高驱动机构的转动效率,继而提高制作颗粒状化肥的效率;同时,通过将用于提供包裹颗粒状化肥的液态熔膜液的环形熔膜箱设置于包膜回转外筒的外周端面,且环形熔膜箱一端导通相连有第一空压机,而环形熔膜箱另一端通过第一管道而与包膜回转外筒内的喷头相连,能够在使用液态熔膜液从环形熔膜箱至喷头之间的液体行进过程中,与环形熔膜箱导通相连的第二空压机不仅可以提高环形熔膜箱内的熔膜液从环形熔膜箱的流速,而且还可以第二空压机的压力也能进而提升喷头喷射的动力,以此促进经喷头喷出的熔膜液的均匀性;另外,通过在包膜回转外筒的进料口与出料口分别设置有吹气风扇与抽气风扇,且吹气风扇与抽气风扇呈对称设置,能够在喷射出的熔膜液与事先送入包膜回转内筒内的颗粒状化肥包裹与粘附时,吹气风扇可以从包膜回转外筒的进料口吹进包膜回转内筒内,吹进包膜回转内筒内的冷风能迫使熔膜液产生的热量至包膜回转外筒出料口的热量,由于包膜回转内筒出料口设置抽气风扇,继而抽气风扇将熔膜液产生的热量抽出包膜回转内筒内,以此降低熔膜液与事先送入包膜回转内筒内的颗粒状化肥形成板结的机率。

18.2.本实用新型通过设置第一空压机及第一空压及通过第三管道与防板结溶剂箱箱导通相连,能够在防板结溶剂箱内的防板结溶剂经螺旋绞龙流出时,第一空压机可以促进防板结溶剂箱内的防板结溶剂经螺旋绞龙流出,流出的防板结溶剂与包膜回转内筒内且已包膜好的颗粒状化肥混合,以此解决包膜好的颗粒状化肥出现板结的问题。

19.3.本实用新型通过在环形熔膜箱内壁与外壁之间嵌设有环形加热管,能够在需要对环形熔膜箱内的包膜液进行熔化时,环形加热管可以及时对环形熔膜箱内的包膜液进行加热,以此解决传统加热的弊端与繁琐。

20.4.本实用新型通过在支撑环内设置转动轴承,能够在包膜回转外筒周向旋转时,包膜回转外筒两端套设有转动轴承不仅可以为包膜回转外筒起到支撑作用,而且还可以为包膜回转外筒的旋转起到辅助性作用。

附图说明

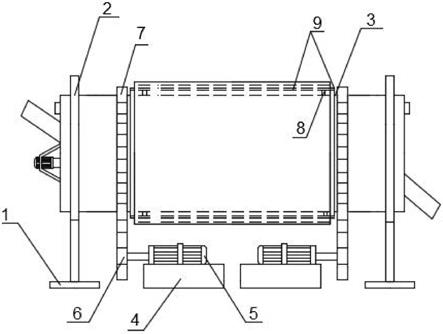

21.图 1 为本实用新型结构示意图;

22.图 2 为本实用新型结构中包膜机回转外筒内部结构剖面图;

23.图中,1

‑

支撑台,2

‑

支撑环,3

‑

包膜回转外筒,4

‑

支撑座,5

‑

第一电机,6

‑

第一齿轮,7

‑

第二齿轮,8

‑

支杆,9

‑

环形熔膜箱,10

‑

第一管道,11

‑

喷头,12

‑

连接杆,13

‑

包膜回转内筒,14

‑

吹气风扇,15

‑

抽气风扇,16

‑

支撑架,17

‑

第二电机,18

‑

螺旋绞龙。

具体实施方式

24.如图 1

‑

2 所示,为了使本实用新型的目的、技术方案及优点更加清楚明白,

25.以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

26.实施例 1

27.回转式包膜机,包括支撑台 1,所述支撑台 1 呈第一矩形实心体,且支撑台1 上焊接有支撑环 2,两个支撑环 2 之间转动设置有包膜回转外筒 3;所述包膜回转外筒 3 下方设置有转动机构,所述转动机构包括支撑座 4、第一电机 5、第一齿轮 6 和第二齿轮 7,所述支撑座 4 呈第二矩形实心体,且支撑座 4 上设置有第一固定环,第一固定环内嵌设有第一电机 5;所述第一电机输出轴末端焊接有第一齿轮 6,且第一齿轮 6 啮合有第二齿轮 7,第二齿轮 7 焊接于包膜回转外筒 3 的外周端面上;所述包膜回转外筒 3 外周端面上的两个第二齿轮 7 之间设置有支杆 8,且支杆 8 另一端相连有环形熔膜箱 9,环形熔膜箱 9 端面导通于第一管道 10;所述第一管道 10 贯穿包膜回转外筒 3 外壁并延伸至包膜回转外筒 3内腔,且第一管道 10 另一端设置有喷头 11,喷头 11 与包膜回转外筒 3 内腔之间设置有连接杆 12;所述连接杆 12 另一端相连于包膜回转内筒 13 上,且包膜回转内筒 13 一端的筒框上设置有固定框,固定框上设置有吹气风扇 14;所述吹气风扇 14 与抽气风扇 15 相对称,且抽气风扇 15 设置于包膜回转内筒 13 另一端筒框上的另一固定框内,另一固定框与固定框之间的下侧设置有输送装置;所述输送装置包括支撑架 16、固定槽、第二电机 17 和螺旋绞龙 18、所述支撑架 16 焊接于包膜回转外筒 3 端口处,且四支撑架 16 首尾焊接而形成一个第二固定环,第二固定环套设有固定槽;所述固定槽内设置有第二电机 17,且第二电机 17 输出轴通过联轴器相连有螺旋绞龙 18;通过在

包膜回转外筒 3 的两端转动外套有转动轴承,且转动轴承焊接于支撑座上,能够在驱动机构驱动包膜回转外筒 3 的周向转动时,包膜回转外筒 3 两端转动外套有转动轴承相比于传统回转式包膜机中包膜回转外筒 3 的支撑与驱动全靠驱动机构承担,这样不仅可以减轻包膜回转外筒 3 对驱动机构的竖向压力,还可以提高驱动机构的转动效率,继而提高制作颗粒状化肥的效率;同时,通过将用于提供包裹颗粒状化肥的液态熔膜液的环形熔膜箱 9 设置于包膜回转外筒 3 的外周端面,且环形熔膜箱 9 一端导通相连有第一空压机,而环形熔膜箱 9 另一端通过第一管道 10 而与包膜回转外筒 3 内的喷头 11 相连,能够在使用液态熔膜液从环形熔膜箱 9 至喷头 11 之间的液体行进过程中,与环形熔膜箱 9 导通相连的第二空压机不仅可以提高环形熔膜箱 9 内的熔膜液从环形熔膜箱 9 的流速,而且还可以第二空压机的压力也能进而提升喷头 11 喷射的动力,以此促进经喷头 11 喷出的熔膜液的均匀性;另外,通过在包膜回转外筒 3 的进料口与出料口分别设置有吹气风扇14 与抽气风扇 15,且吹气风扇 14 与抽气风扇 15 呈对称设置,能够在喷射出的熔膜液与事先送入包膜回转内筒 13 内的颗粒状化肥包裹与粘附时,吹气风扇 14可以从包膜回转外筒 3 的进料口吹进包膜回转内筒 13 内,吹进包膜回转内筒 13内的冷风能迫使熔膜液产生的热量至包膜回转外筒 3 出料口的热量,由于包膜回转内筒 13 出料口设置抽气风扇 15,继而抽气风扇 15 将熔膜液产生的热量抽出包膜回转内筒 13 内,以此降低熔膜液与事先送入包膜回转内筒 13 内的颗粒状化肥形成板结的机率。

28.实施例2

29.在实施例 1 的基础上,所述第一管道 10 设置有若干根,若干根第一管道 10等距分布于两个第二齿轮 7 之间,且若干第一管道 10 呈环形设置,并且与若干第一管道 10 另一端相连的喷头 11 也设置有若干,通过将第一管道 10 设置有若干,且若干第一管道 10 呈环形设置,能够在熔膜液喷射于事先送入回转桶内的颗粒状化肥的外端面上时,环形设置的第一管道 10 不仅可以促使与第一管道 10导通的环形熔膜箱内的熔膜液通过第一管道 10 以环形方式流至与第一管道 10另一端相连的若干喷头 11 处,继而若干喷头 11 将熔膜液均匀喷射于包膜回转内筒内所盛装颗粒状化肥的外端面,而且还可以提高熔膜液包裹的效率,以及改善包裹的效果。

30.实施例3

31.在实施例 1 的基础上,所述包膜回转内筒 13 为两端敞开的圆柱空腔体,且包膜回转内筒 13 的外周端面开设有若干呈环形分布的第一通孔,第一通孔的直径小于所需颗粒化肥包膜的直径,通过设置包膜回转内筒 13 及开设于包膜回转内筒 13 外周端面的若干个第一通孔,且包膜回转内筒 13 与包膜回转外筒 3 之间留有间隔,能够在经喷头 11 喷射后未落至需要包膜并呈颗粒状化肥的外周端面上时,包膜回转外筒内腔与包膜回转内筒 13 之间的间隔可以将未包膜的包膜液与完成包膜好的颗粒状化肥的包膜液隔开,以此避免未包膜的包膜液与完成包膜好的颗粒状化肥形成板结的现象出现。

32.实施例4

33.在实施例 1 的基础上,所述螺旋绞龙 18 靠近联轴器一端相连有第一空压机,且第一空压机通过第三管道导通于防板结溶剂箱,防板结溶剂箱另一端相连有螺旋绞龙 18 一段,通过设置第一空压机及第一空压及通过第三管道与防板结溶剂箱箱导通相连,能够在防板结溶剂箱内的防板结溶剂经螺旋绞龙 18 流出时,第一空压机可以促进防板结溶剂

及经熔膜液包膜好的颗粒状化肥至出料口时,进料口与化肥颗粒出料口分别与包膜回转内筒 13 两端相衔接可以便于颗粒状的化肥完成从进料口进,而从出料口出的路径。

46.尽管这里参照本实用新型的多个解释性实施例对本实用新型进行了描述,但是,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本技术公开的原则范围和精神之内。更具体地说,在本技术公开、附图和权利要求的范围内,可以对主题组合布局的组成部件和/或布局进行多种变型和改进。除了对组成部件和/或布局进行的变形和改进外,对于本领域技术人员来说,其他的用途也将是明显的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。