1.本发明属于资源回收技术领域,具体涉及一种废弃风机叶片综合处置系统及其工作方法。

背景技术:

2.风电行业进入快速发展期近20年,每年新增装机量不断增加,而另一方面,由于设计寿命等原因,每年都有大量风机面临淘汰,加上风电机组非正常运行导致的叶片折损等情况,造成每年日益增加的大量需要综合处置的废弃/废旧叶片(统称废旧叶片)。对废旧叶片进行有效的资源化回收处理,满足了建设环境友好型社会的预期。

3.从材料构成上,风机叶片主要由复合材料(环氧树脂等)、纤维增强材料(如玻璃纤维等)、胶粘剂(如环氧胶粘剂、聚氨酯胶粘剂等)和涂层等组成。在重量上,现有叶片的有机复合材料占叶片重量比例已超过90%,剩下的主要为玻璃纤维等。中国华能集团清洁能源技术研究院有限公司结合叶片复合材料受热可分解或燃烧的性质,设计了基于废弃风机叶片无害化与资源化处理的循环流化床燃烧处理(发明专利申请号:202011304148.6)和基于热解提取热解油及玻璃纤维(发明专利申请号:202110255177.6)等方法。

4.由于废弃叶片重量较大,叶片厚度相对而言也较大,特别是靠近叶根附近的部分,由于有机复合材料与玻璃纤维的存在,叶片具有强度高、抗压能力强等特点。基于叶片的材料特点利用其热值参与锅炉或水泥窑等内部燃烧,是一种高效环保的处理思路,但如果能针对废弃叶片的强度特点进行进一步的深度利用,在废旧叶片的无害化资源化处置方面,仍值得继续深入探索。

技术实现要素:

5.为了解决上述现有技术中存在的缺陷,本发明的目的在于提供一种废弃风机叶片综合处置系统及其工作方法,对废弃叶片进行了二次深度利用,并且无害化处理了废弃物、利用了叶片材料的热值,实现了风机废弃叶片的无害化与资源化处理,具有良好的环保效益与经济效益。

6.本发明通过以下技术方案来实现:

7.本发明公开了一种废弃风机叶片综合处置系统,包括叶片切割系统、分拣系统、板材加工系统、板材余料输运系统、切割废料输运系统和破碎粉碎系统;

8.叶片切割系统与分拣系统连接,分拣系统的第一出口与板材加工系统连接,板材加工系统的余料出口通过板材余料输运系统与破碎粉碎系统连接,板材加工系统的板材出口连接有板材储仓;分拣系统的第二出口通过切割废料输运系统与破碎粉碎系统连接;破碎粉碎系统连接至燃煤锅炉。

9.优选地,板材加工系统包括加工车间和布袋除尘器,加工车间内部为微负压环境,加工车间通过除尘管道与布袋除尘器连接,除尘管道上设有引风机;加工车间产生的余料通过板材余料输运系统与破碎粉碎系统连接,布袋除尘器的卸料仓与破碎粉碎系统连接。

10.进一步优选地,微负压环境为

‑

200~

‑

100pa。

11.进一步优选地,加工车间内设有粉尘监测仪。

12.优选地,破碎粉碎系统包括破碎机和粉碎机,破碎机的进口与切割废料输运系统和板材余料输运系统连接,破碎机的出口与粉碎机的进口连接,粉碎机的出口与卸料蛟龙连接,卸料蛟龙通过气力输送系统与燃煤锅炉的二次风管连接。

13.进一步优选地,破碎机与粉碎机之间设有除铁器。

14.进一步优选地,气力输送系统包括叶片颗粒输送管和送风机,送风机设在叶片颗粒输送管上,叶片颗粒输送管与卸料蛟龙连接,叶片颗粒输送管与二次风管连接,叶片颗粒输送管上设有截止阀。

15.进一步优选地,叶片颗粒输送管上设有第一流量计,二次风管上设有第二流量计。

16.优选地,叶片切割系统处理后的段状叶片长度为1.5~2m,破碎粉碎系统处理后的叶片颗粒的平均粒度为1~2mm。

17.本发明公开的上述废弃风机叶片综合处置系统的工作方法,包括:

18.损坏或退役的风电叶片经叶片切割系统切割后在分拣系统内完成分拣,切割产生的废料经切割废料输运系统运输至破碎粉碎系统,切割后的段状叶片运输至板材加工系统进行加工,加工完成的板材运输至板材储仓进行储存,加工产生的板材余料经板材余料输运系统运输至破碎粉碎系统;切割废料和板材余料在破碎粉碎系统内进行进一步的破碎和粉碎,然后送至燃煤锅炉进行焚烧处理。

19.与现有技术相比,本发明具有以下有益的技术效果:

20.本发明公开的一种废弃风机叶片综合处置系统,相比于对废弃风机叶片全部进行焚烧或是热解等现有的处理方式,充分利用了风机叶片强度较高的特点,初步处理加工成半成品用于下游深度利用,将废弃风机叶片加工成板材作为包装箱等的原材料,而废弃叶片的切割及加工厂生产过程中形成的叶片废弃物则通过破碎与粉碎的方式,将其送入燃煤锅炉内充当燃料进行焚烧处理。叶片颗粒在高温燃煤环境下充分热解焚烧,有机复合材料在炉膛高温环境下不会形成二噁英等有害物质,利用燃煤锅炉的烟气污染物脱除设备可以对有机复合材料焚烧形成的常规污染物进行脱除,该方法不仅充分利用了叶片废弃物的热值,对锅炉运行及煤灰的影响也可以忽略,且对环境友好,是一种值得推广的废弃叶片综合处理方法,在大量的废弃叶片资源化处理中可以产生良好的经济效益与环保效益。

21.进一步地,由于叶片加工过程中不可避免地出现细小叶片颗粒/粉尘并漂浮于空气中,加工车间设置成微负压环境,能够及时将细小叶片颗粒/粉尘引入布袋除尘器进行处理,改善作业环境,保证生产安全。

22.更进一步地,加工车间内设有粉尘监测仪,能够对粉尘浓度进行实时监测,保证生产安全。

23.进一步地,经破碎和粉碎后的叶片颗粒通过气力输送系统能够高速、连续的进行长距离输送。

24.更进一步地,破碎机与粉碎机之间设置除铁器,能够吸附原料内夹带的金属件(如小型螺栓等),避免金属器件流入下游系统影响系统正常运行。

25.更进一步地,叶片颗粒输送管上设有第一流量计,二次风管上设有第二流量计,能够协同指导调节二次风量使两条管道进入炉膛的二次风总量不变,保证燃煤锅炉系统的正

常运行。

26.进一步地,叶片切割系统处理后的段状叶片长度为1.5~2m,便于运输和后续加工;破碎粉碎系统处理后的叶片颗粒的平均粒度为1~2mm,方便进行气力输送,有利于充分燃烧释放热值。

27.本发明公开的上述废弃风机叶片综合处置系统的工作方法,对废弃叶片进行了二次深度利用,并且无害化处理了废弃物、利用了叶片材料的热值,实现了风机废弃叶片的无害化与资源化处理,具有良好的环保效益与经济效益。

附图说明

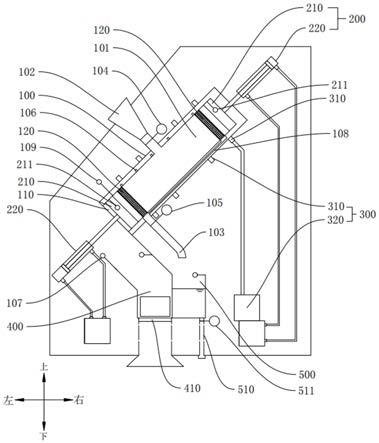

28.图1为本发明的系统构成示意图;

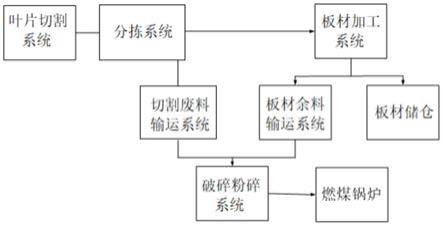

29.图2为叶片板材加工车间除尘系统示意图;

30.图3为耦合燃煤锅炉焚烧利用叶片废弃料的系统示意图。

31.图中:1、炉膛;2、二次风机;3、二次风管;4、破碎机;5、除铁器;6、粉碎机;7、卸料蛟龙;8、送风机;9、叶片颗粒输送管;10、截止阀;11、引风机;12、加工车间;13、除尘管道;14、布袋除尘器。

具体实施方式

32.下面结合附图和具体实施例对本发明做进一步详细描述,其内容是对本发明的解释而不是限定:

33.如图1,本发明的废弃风机叶片综合处置系统,包括叶片切割系统、分拣系统、板材加工系统、板材余料输运系统、切割废料输运系统和破碎粉碎系统;

34.叶片切割系统与分拣系统连接,分拣系统的第一出口与板材加工系统连接,板材加工系统的余料出口通过板材余料输运系统与破碎粉碎系统连接,板材加工系统的板材出口连接有板材储仓;分拣系统的第二出口通过切割废料输运系统与破碎粉碎系统连接;破碎粉碎系统连接至燃煤锅炉。

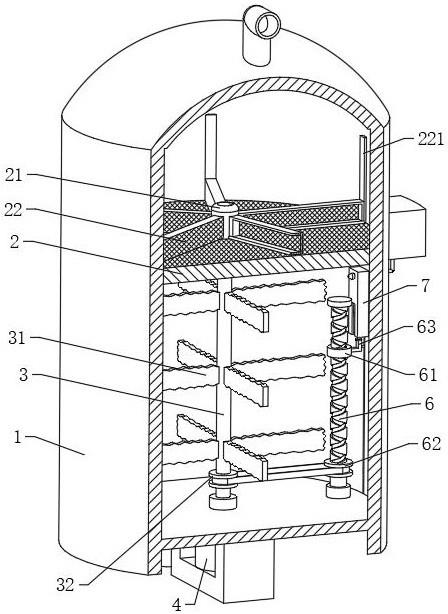

35.如图2,在本发明的一个较优的实施例中,板材加工系统包括加工车间12和布袋除尘器14,加工车间12内部为微负压环境,微负压环境为

‑

200~

‑

100pa,加工车间12通过除尘管道13与布袋除尘器14连接,除尘管道13上设有引风机11;加工车间12产生的余料通过板材余料输运系统与破碎粉碎系统连接,布袋除尘器14的卸料仓与破碎粉碎系统连接。优选地,加工车间12内设有粉尘监测仪。

36.如图3,在本发明的一个较优的实施例中,破碎粉碎系统包括破碎机4和粉碎机6,破碎机4的进口与切割废料输运系统和板材余料输运系统连接,破碎机4的出口与粉碎机6的进口连接,粉碎机6的出口与卸料蛟龙7连接,卸料蛟龙7通过气力输送系统与燃煤锅炉的二次风管3连接。优选地,破碎机4与粉碎机6之间设有除铁器5。优选地,气力输送系统包括叶片颗粒输送管9和送风机8,送风机8设在叶片颗粒输送管9上,叶片颗粒输送管9与卸料蛟龙7连接,叶片颗粒输送管9与二次风管3连接,叶片颗粒输送管9上设有截止阀10。优选地,叶片颗粒输送管9上设有第一流量计,二次风管3上设有第二流量计。

37.在本发明的一个较优的实施例中,叶片切割系统处理后的段状叶片长度为1.5~2m,破碎粉碎系统处理后的叶片颗粒的平均粒度为1~2mm。

38.下面以一个具体的实施例来对本发明进行进一步地解释说明:

39.损坏或退役的风电叶片从风电机组上拆卸后,在现场将风机叶片直接切割成1.5~2m的段状叶片,为方便运输,可将段状叶片沿展向弦长方向对半切割。为避免现场切割形成的叶片颗粒/粉尘(简称颗粒)掉落或飘散在空气中造成污染,可在地面铺设布垫,同时对手持切割工具后连接布袋吸尘器,这样大颗粒的叶片碎片掉落并被布垫收集,而细小的叶片颗粒则被布袋吸尘器捕集。

40.大颗粒的叶片碎片、细小的叶片颗粒连同叶片损毁部分,被一并采集并随段状叶片被运输至叶片板材加工厂。利用加工厂内的切割设备,根据段状叶片在风机整只叶片中所处的位置与形状等具体情况,对段状叶片加工成不同规格的板材。例如,叶根位置的叶片,其厚度较大,可将该位置的段状叶片加工成厚度3~5cm、长度1~1.5m、宽度0.3~0.5m的叶片板材,而靠近叶尖的部分,厚度逐渐变薄,但弯度可能变小,则可以加工成较小厚度(如1~2cm)和更大宽度的板材。总体的加工原则是结合实际段状叶片的形状和厚度将其尽可能地切割成平整的板材用于后续加工。

41.由于平整板材的加工要求,在叶片切割过程中将产生较多的废弃料,以及不可避免地出现细小叶片颗粒/粉尘并漂浮于空气中。废弃料可直接收集,对于细小叶片颗粒/粉尘,可将加工车间12设置成相对封闭的空间,如图2所示,在加工车间12合适的高度位置用除尘管道13分别连接布袋除尘器14和引风机11。在引风机11的抽气作用下,加工车间12处于微负压(

‑

200~

‑

100pa)环境,板材加工过程中产生的混有细小叶片颗粒/粉尘的空气被抽至布袋除尘器14中进行过滤,并从布袋除尘器14的卸料仓中卸出。

42.总体上,在废弃风机叶片加工成叶片板材的全流程中,产生废弃物及叶片颗粒与粉尘(统称为叶片废弃物)的环节包括1)现场切割、2)加工过程中的废弃料、3)加工过程中的叶片颗粒与粉尘,通过上述方法进行收集后,运输至加工厂附近的燃煤电厂,利用燃煤锅炉(循环流化床锅炉或是煤粉锅炉,优先考虑循环流化床锅炉)对其进行无害化与资源化焚烧处置。

43.如图3所示,将叶片废弃物送入破碎机4,通过破碎机4内相互咬合切割的机械结构,将较大的条状或块状叶片废弃物破碎成长度2~3cm的块状原料,完成破碎后从破碎机4的出口排出并经过下游的除铁器5,除铁器5内设电磁吸附系统,可吸附原料内夹带的金属件(如小型螺栓等),避免金属器件流入下游系统影响系统正常运行。在除铁器5出口的下方连接有粉碎机6,粉碎机6可进一步将块状原料粉碎为平均粒度在1~2mm的叶片颗粒。破碎形成的叶片颗粒以及原有叶片废弃物中的细小叶片颗粒与粉尘(下文中统称为叶片颗粒)一并经卸料绞龙7从粉碎机6中卸出。

44.使用气力输送方法将粉碎后的叶片颗粒输运至燃煤锅炉的炉膛1。由送风机8提供常温下的空气,通过流量调节,控制叶片颗粒输送管9内输送气流的速度在20~25m/s,卸料绞龙7位于送风机8的下游,将卸料蛟龙7的出口通过管道与叶片颗粒输送管9连接,这样卸出的叶片颗粒落入叶片颗粒输送管9后可直接被高速气流携带输送。

45.将叶片颗粒输送管9连接至燃煤锅炉的二次风管3,调整二次风机2的风量,使得二次风量保持不变。

46.对于燃煤锅炉,不管是循环流化床锅炉还是煤粉锅炉,其炉膛1内的温度都超过了900~1000℃,在高温有氧环境下,被喷入炉膛1的叶片颗粒快速出现热解并着火燃烧,叶片

颗粒的有机复合材料受热分解成小分子的可燃物(如烷烃、烯烃、co与不燃的co2等),复合材料分解燃烧完成后,剩余的玻璃纤维(其主要成分为钙、镁的硅酸盐等)与煤燃烧形成的灰成分较为接近,可随煤灰一并被收集并利用。相比煤粉锅炉的耗煤量,叶片复合材料的处理量相对较小,对锅炉燃烧以及煤灰成分的影响可以忽略。

47.若没有处理废弃叶片废弃物的需要,关闭叶片颗粒输送管9上的截止阀10,原有燃煤锅炉系统可以正常运行。

48.需要说明的是,以上所述仅为本发明实施方式的一部分,根据本发明所描述的系统所做的等效变化,均包括在本发明的保护范围内。本发明所属技术领域的技术人员可以对所描述的具体实例做类似的方式替代,只要不偏离本发明的结构或者超越本权利要求书所定义的范围,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。