1.本发明涉及污水处理技术领域,尤其涉及一种油田污水的处理方法及其装置。

背景技术:

2.石油在开采过程中需要注入蒸汽或者压裂液,开采出来的石油含水量很高,需要进行油水沉降分离或者电脱盐脱水。油田开采过程中产生大量的高温油田污水,这些污水组成多样且复杂,含有大量的石油类、悬浮物、助剂和有机物,这些物质通常很难降解,导致油田污水不能直接排放,也无法直接利用,需要进行有效地处理后才能再利用或者达标排放。近年来,快速高效的实现高温油田污水处理成为油田开采过程中一个亟待解决的关键问题。

3.目前,高温油田污水的传统处理流程为“油水分离

‑

药剂絮凝沉降

‑

生化降解”等三个步骤,整个工艺流程处理周期较长,且需要将采出的高温油田污水的温度降低至常温才能进行后续处理,这样使得处理成本增高,并且不能有效利用油田费水的热量,造成一部分热量损失。除此之外,传统处理流程需要加入大量的化学药剂,以获得较好的处理效果。虽然药剂的使用取得了一定的效果,但仍然面临着处理质量不稳定、使用受限、工艺复杂、成本高以及二次污染等一列问题。油田污水最终目标是要实现完全回用或者回注,除了水质需要达到要求以外,还意味着经过传统处理工艺处理后的污水,需要加热后才能再进行回用或者回注;这就额外增加了污水再次利用的成本。

4.随着环保要求的不断提高和污水处理技术的不断发展,污水处理过程中向大气排放的vocs(volatile organic compounds,即挥发性有机物)以及其他有毒废气也引起人们的关注。开放式的污水处理模式不可避免地存在vocs和其他有毒废气直接排放的问题,所以这种开放式的污水处理模式即将受到限制,密闭式的污水处理模式可以很好的避免vocs和其他有毒废气的直接排放,所以密闭式的污水处理模式即将全面开启,油田污水在处理过程中由开放式的污水处理模式向密闭式处理模式转变是今后发展的必然趋势。

5.由此可见,高温油田污水的快速高效处理、高温污水的热量损失问题和污水处理中产生的vocs排放问题已限制油田开采业的发展,研发高效快速、降低热量损失又实现密闭式的有效处理方法和装置迫在眉睫。

技术实现要素:

6.本发明的目的在于提供一种油田污水的处理方法,该方法可实现油田污水的快速高效处理,减少污水处理过程中的热量损失,大幅度降低了污水处理中vocs的排放量;本发明的另一目的在于提供一种油田污水的处理装置。

7.具体地,本发明提供以下技术方案:

8.本发明提供一种油田污水的处理方法,包括如下步骤:

9.(1)将待处理的油田污水经多级三相分离处理,得到油、泥和污水;

10.(2)将所述污水依次进行电絮凝处理和电化学氧化处理。

11.本发明发现,将油田污水经过多级三相分离处理,可实现油、泥和污水的分离,再将污水经过电絮凝处理,过滤后即可实现悬浮物、小颗粒油、胶体和大分子有机物的去除,最后将经过电絮凝处理后的污水进行电化学氧化处理,降解污水中溶解性的油类和有机物,实现污水的循环回用。

12.作为优选,所述油田污水的温度为40~200℃;

13.进一步地,所述油田污水的温度为60~160℃。

14.本发明的处理方法尤其适用于温度在40~200℃(尤其是在60~160℃)范围内的油田污水。

15.进一步地,所述油田污水主要为油田采出水、罐区沉降水、电脱盐分离水中的一种或几种的组合。

16.作为优选,所述电絮凝处理的阳极板为可溶性金属电极板,阴极板为不锈钢电极板或石墨电极板,板间距为0.2~2.0cm,电流密度为5~20ma/cm2;

17.进一步地,所述可溶性金属电极板为铝板或铁板;

18.更进一步地,板间距为0.5~1.0cm,电流密度为10~15ma/cm2。

19.作为较佳的技术方案之一,所述电絮凝处理的阳极板为可溶性铁板,阴极板为不锈钢电极板,板间距为0.5cm,电流密度为15ma/cm2。

20.作为较佳的技术方案之二,所述电絮凝处理的阳极板为可溶性铝板,阴极板为不锈钢电极板,板间距为1.0cm,电流密度为15ma/cm2。

21.作为较佳的技术方案之三,所述电絮凝处理的阳极板为可溶性铁板,阴极板为不锈钢电极板,板间距为1.0cm,电流密度为10ma/cm2。

22.作为较佳的技术方案之四,所述电絮凝处理的阳极板为可溶性铝板,阴极板为不锈钢电极板,板间距为0.5cm,电流密度为15ma/cm2。

23.按照上述四个较佳技术方案设置阴阳极板、板间距和电流密度,电絮凝效果更佳。

24.作为优选,所述电絮凝处理的时间为5~30min;优选为10~20min。

25.作为优选,所述电化学氧化处理的阳极板为dsa电极或bdd电极,阴极板为不锈钢电极,板间距为1.0~10.0cm,电流密度为20~100ma/cm2。

26.进一步地,所述电化学氧化处理的阳极板为镀电催化活性的金属氧化物薄膜的钛板或钛网,所述金属氧化物为钌、铱、钽、锡、锑氧化物中一种或几种的组合。

27.更进一步地,板间距为3.0~5.0cm,电流密度为30~60ma/cm2。

28.作为较佳的技术方案之一,所述电化学氧化处理的阳极板为镀锡锑的钛板或钛网,阴极板为不锈钢电极,板间距为3.0cm,电流密度为30ma/cm2。

29.作为较佳的技术方案之二,所述电化学氧化处理的阳极板为镀铱钽的钛板或钛网,阴极板为不锈钢电极,板间距为5.0cm,电流密度为40ma/cm2。

30.按照上述两个较佳技术方案设置阴阳极板、板间距和电流密度,电化学氧化效果更佳。

31.作为优选,所述电化学氧化处理的时间为20~120min,优选为30~60min。

32.本发明的处理方法全部采用密闭形式,电絮凝和电化学氧化均在密闭管式反应器中进行,可应用于管道污水输送工程,最大程度减少污水的热量损失,同时避免由于vocs排放引起的二次污染。

33.本发明同时提供一种油田污水的处理装置;上述处理方法可通过该处理装置实现。

34.具体而言,所述处理装置包括:多级三相分离器、电絮凝反应器和电化学氧化反应器;

35.所述多级三相分离器的出水口通过管线与所述电絮凝反应器的进水口连接,所述电絮凝反应器的出水口通过管线与所述电化学氧化反应器的进水口连接。

36.作为优选,所述多级三相分离器、电絮凝反应器和电化学氧化反应器均以撬块的形式通过法兰与油田污水输送管道连接;按照上述方式使各器件与油田污水输送管道形成密闭系统。

37.本发明中,多级三相分离器、电絮凝反应器和电化学氧化反应器均可以撬块的形式通过法兰与实际油田污水输送管道连接,可以根据管道尺寸定制撬块尺寸,同时也可以根据油田污水水质情况进行自由组合。

38.作为优选,所述多级三相分离器为离心分离机和/或旋液分离器;优选为旋液分离器。

39.本发明中,所述多级三相分离器是一种具有一定耐压能力的容器;进一步地,所述多级三相分离器可承受1~5mpa的压力。

40.作为优选,所述电絮凝反应器包括电极撬块模块i,所述电极撬块模块i的阳极板为可溶性金属电极板,阴极板为不锈钢电极板或石墨电极板,板间距为0.2~2.0cm,电流密度为5~20ma/cm2;

41.进一步地,所述可溶性金属电极板为铝板或铁板;

42.更进一步地,板间距为0.5~1.0cm,电流密度为10~15ma/cm2。

43.作为优选,所述电化学氧化反应器包括电极撬块模块ii,所述电极撬块模块ii的阳极板为dsa电极或bdd电极,阴极板为不锈钢电极,板间距为1.0~10.0cm,电流密度为20~100ma/cm2;

44.进一步地,所述电极撬块模块ii的阳极板为镀电催化活性的金属氧化物薄膜的钛板或钛网,所述金属氧化物为钌、铱、钽、锡、锑氧化物中一种或几种的组合;

45.更进一步地,板间距为3.0~5.0cm,电流密度为30~60ma/cm2。

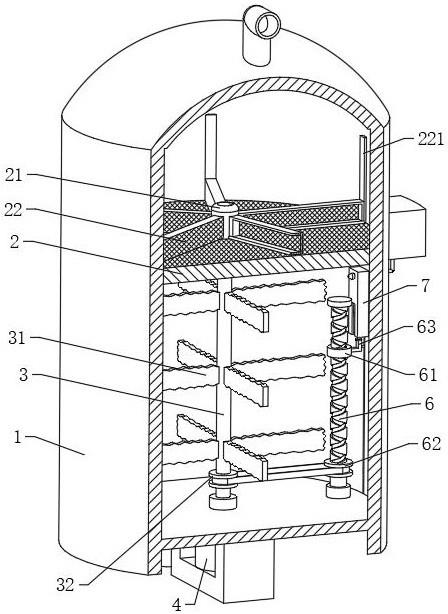

46.在具体的实施方式中,所述电絮凝反应器采用油田污水输送管道内嵌入聚四氟乙烯框架固定的电极撬块模块i即可;所述电化学氧化反应器采用油田污水输送管道内嵌入聚四氟乙烯框架固定的电极撬块模块ii即可。

47.作为优选,在所述电絮凝反应器与所述电化学氧化反应器的连接通路上设有过滤器;

48.所述过滤器以撬块的形式通过法兰与油田污水输送管道连接;

49.进一步地,所述过滤器的过滤膜为耐高温无机膜;

50.更进一步地,所述过滤器的过滤膜为陶瓷膜和/或金属膜。

51.作为优选,所述过滤器的材质为陶瓷或不锈钢;采用上述材质的过滤器耐高温和耐压的性能良好。

52.作为优选,在所述处理装置(包括所有器件及管线)外设有保温层,以降低污水在处理过程中的热量损失,保证污水热量的最大回用。

53.本发明的电絮凝反应器和电化学氧化反应器均为密闭管式反应器,无需额外加工反应器壳体,只需要在现有管道(即油田污水输送管道)内嵌入聚四氟乙烯极板框架和撬块(即电极撬块模块i或电极撬块模块ii)即可,在管道连接处设有聚四氟垫片,聚四氟垫片上固定撬块与外部电源连接;电絮凝反应器和电化学氧化反应器的电极连接的均为直流电源或直流脉冲电源。

54.相较于现有技术,本发明的有益效果在于:

55.(1)本发明提供的处理方法,实现了高温油田污水高效快速处理,大幅度缩短了处理时间;其中,经该方法处理后的油田污水,cod的去除率达到90%以上,石油类的去除率达到95%以上,氨氮的去除率达到90%以上;本发明同时采用密闭式处理模式降低了回用污水的热量损失,实现了高温污水大部分热量的回用;而目前采用生物法深度处理的技术无法实现高效快速处理,生物耐高温性也有限,大多数都需要在常温下进行,污水本身的热量全部浪费后,还需要经加热后才能再次进入回用系统,造成了热量损失和能量消耗。

56.(2)本发明提供的处理装置,采用密闭管式反应器,可以在高温下进行污水处理,整个过程中无vocs和其他有毒废气的直接排出,符合环保要求;而传统的生物法存在显著的vocs排放,需要再投资设备进行处理。

57.(3)本发明提供的处理装置,尤其是电絮凝反应器和电化学氧化反应器具有很强的实用性,可以直接利用现有管道,嵌入框架和电极板,实现投资和空间最小化;同时也可以设计成撬装模式,直接和现场管道对接,实现短时间应急处理,并保证处理水质达标。

附图说明

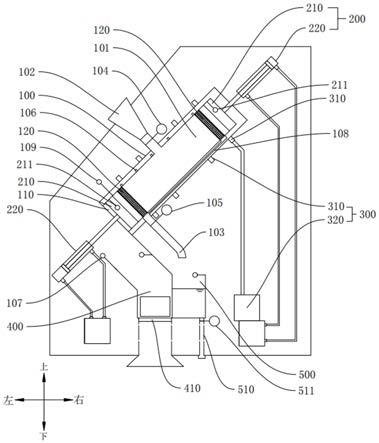

58.图1为本发明中油田污水的处理装置的示意图;

59.图中:1、一级三相分离器;2、二级三相分离器;3、电絮凝反应器;4、过滤器;5、电化学反应器。

具体实施方式

60.以下实施例用于说明本发明,但不用来限制本发明的范围。

61.实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可通过正规渠道商购买得到的常规产品。

62.实施例1

63.本实施例提供一种油田污水的处理装置,如图1所示,包括:一级三相分离器1、二级三相分离器2、电絮凝反应器3和电化学氧化反应器5;

64.所述一级三相分离器1与所述二级三相分离器2连接设置,二者的组合即为多级三相分离器;所述二级三相分离器2的出水口通过管线与所述电絮凝反应器3的进水口连接,所述电絮凝反应器3的出水口通过管线与所述电化学氧化反应器5的进水口连接。

65.所述一级三相分离器1、所述二级三相分离器2、所述电絮凝反应器3和所述电化学氧化反应器5均以撬块的形式通过法兰与油田污水输送管道连接。

66.所述电絮凝反应器3包括电极撬块模块i,所述电极撬块模块i的阳极板为可溶性铝板或可溶性铁板,阴极板为不锈钢电极板,板间距为0.5~1.0cm,电流密度为10~15ma/

cm2。

67.所述电化学氧化反应器5包括电极撬块模块ii,所述电极撬块模块ii的阳极板为镀锡锑的钛板/钛网或镀铱钽的钛板/钛网,阴极板为不锈钢电极,板间距为3.0~5.0cm,电流密度为30~60ma/cm2。

68.在所述电絮凝反应器3与所述电化学氧化反应器5的连接通路上设有过滤器4;所述过滤器4以撬块的形式通过法兰与油田污水输送管道连接。

69.在所述处理装置(包括所有器件及管线)外设有保温层。

70.实施例2

71.本实施例提供一种油田污水的处理方法,通过实施例1的处理装置实现,具体如下:

72.将某油田的油田污水(150℃)送入带有外保温层的多级三相分离器,将油田污水进行初级物理分离,实现油、泥与污水初级分离;然后将经过初级处理的污水通过带有外保温层的管道送入电絮凝反应器。

73.电絮凝反应器由电极撬块模块i(阳极板为可溶性铁板,阴极板为不锈钢电极板)和实际油田污水输送管道通过法兰连接而成,在管道连接处设有聚四氟垫片,电极撬块模块i嵌入聚四氟乙烯框架,控制阴阳极板之间的板间距为0.5cm,聚四氟乙烯框架和垫片有固定电极与外部电源的连接线。经电絮凝反应器处理后的污水在进入电化学反应器之前需要经过过滤,所以在电絮凝反应器出水方向(即进入电化学氧化反应器前)设置有过滤器撬块,过滤器撬块由耐高温无机膜(如陶瓷膜和金属膜)组成,过滤器撬块亦通过法兰与管道连接。按照上述描述将电絮凝反应器组装好,连接直流电源,经过初级处理的污水进入电絮凝反应器,通过控制管道长度控制经过初级处理的污水在电絮凝反应器中的停留时间,控制污水在电絮凝反应器中的停留时间为20min(可以根据水质情况串联多组电絮凝反应器控制停留时间),每组电絮凝反应器的电流密度均控制在15ma/cm2。经过滤后,送入电化学氧化反应器。

74.电化学氧化反应器结构与电絮凝反应器结构类似,主要区别为电极撬块模块(即电极撬块模块ii)。电化学氧化反应器中的电极撬块模块ii以镀锡锑的钛板或钛网为阳极、不锈钢板为阴极,将其嵌入聚四氟乙烯框架,控制阴阳极板之间的板间距为3cm。聚四氟乙烯框架和垫片有固定电极与外部电源连接线。按照上述描述将电化学氧化反应器组装好,连接直流电源,经过电絮凝反应器处理的污水进入电化学氧化反应器,控制污水在电化学氧化反应器中的停留时间为60min(可以根据水质情况串联多组电化学氧化反应器控制停留时间),每组电化学氧化反应器的电流密度均控制在30ma/cm2。经检测,处理达标后污水温度为128℃,经过换热或者加热后,可进行污水的回注或者回用,最大程度降低了热量损失,并实现了污水回用。

75.本实施例中,污水的进水水质和出水水质如表1所示。

76.表1进出水水质

77.项目cod/mg

·

l

‑1石油类/mg/lnh4‑

n/mg

·

l

‑1进水水质5403025出水水质501.52.5

78.实施例3

79.本实施例提供一种油田污水的处理方法,通过实施例1的处理装置实现,具体如下:

80.将某油田的油田污水(130℃)送入带有外保温层的多级三相分离器,将油田污水进行初级物理分离,实现油、泥与污水初级分离;然后将经过初级处理的污水通过带有外保温层的管道送入电絮凝反应器。

81.电絮凝反应器由电极撬块模块i(阳极板为可溶性铝板,阴极板为不锈钢电极板)和实际油田污水输送管道通过法兰连接而成,在管道连接处设有聚四氟垫片,电极撬块模块i嵌入聚四氟乙烯框架,控制阴阳极板之间的板间距为1cm,聚四氟乙烯框架和垫片有固定电极与外部电源的连接线。经电絮凝反应器处理后的污水在进入电化学反应器之前需要经过过滤,所以在电絮凝反应器出水方向(即进入电化学氧化反应器前)设置有过滤器撬块,过滤器撬块由耐高温无机膜(如陶瓷膜和金属膜)组成,过滤器撬块亦通过法兰与管道连接。按照上述描述将电絮凝反应器组装好,连接直流电源,经过初级处理的污水进入电絮凝反应器,通过控制管道长度控制经过初级处理的污水在电絮凝反应器中的停留时间,控制污水在电絮凝反应器中的停留时间为20min(可以根据水质情况串联多组电絮凝反应器控制停留时间),每组电絮凝反应器的电流密度均控制在15ma/cm2。经过滤后,送入电化学氧化反应器。

82.电化学氧化反应器结构与电絮凝反应器结构类似,主要区别为电极撬块模块(即电极撬块模块ii)。电化学氧化反应器中的电极撬块模块ii以镀锡锑的钛板或钛网为阳极、不锈钢板为阴极,将其嵌入聚四氟乙烯框架,控制阴阳极板之间的板间距为3cm。聚四氟乙烯框架和垫片有固定电极与外部电源连接线。按照上述描述将电化学氧化反应器组装好,连接直流电源,经过电絮凝反应器处理的污水进入电化学氧化反应器,控制污水在电化学氧化反应器中的停留时间为60min(可以根据水质情况串联多组电化学氧化反应器控制停留时间),每组电化学氧化反应器的电流密度均控制在30ma/cm2。经检测,处理达标后污水温度为105℃,经过换热或加热后,可进行污水的回注,降低了热量损失,并实现了污水循环使用。

83.本实施例中,污水的进水水质和出水水质如表2所示。

84.表2进出水水质

85.项目cod/mg

·

l

‑1石油类/mg/lnh4‑

n/mg

·

l

‑1进水水质5403025出水水质4522

86.实施例4

87.本实施例提供一种油田污水的处理方法,通过实施例1的处理装置实现,具体如下:

88.将某油田的油田污水(160℃)送入带有外保温层的多级三相分离器,将油田污水进行初级物理分离,实现油、泥与污水初级分离。然后将经过初级处理的污水通过带有外保温层的管道送入电絮凝反应器。

89.电絮凝反应器由电极撬块模块i(阳极板为可溶性铁板,阴极板为不锈钢电极板)和实际油田污水输送管道通过法兰连接而成,在管道连接处设有聚四氟垫片,电极撬块模块i嵌入聚四氟乙烯框架,控制阴阳极板之间的板间距为1cm,聚四氟乙烯框架和垫片有固

定电极与外部电源的连接线。经电絮凝反应器处理后的污水在进入电化学反应器之前需要经过过滤。所以在电絮凝反应器出水方向(即进入电化学氧化反应器前)设置有过滤器撬块,过滤器撬块由耐高温无机膜(如陶瓷膜和金属膜)组成,过滤器撬块亦通过法兰与管道连接。按照上述描述将电絮凝反应器组装好,连接直流电源,经过初级处理的污水进入电絮凝反应器,通过控制管道长度控制经过初级处理的污水在电絮凝反应器中的停留时间,控制污水在电絮凝反应器中的停留时间为20min(可以根据水质情况串联多组电絮凝反应器控制停留时间),每组电絮凝反应器的电流密度均控制在10ma/cm2。经过滤后,送入电化学氧化反应器。

90.电化学氧化反应器结构与电絮凝反应器结构类似,主要区别为电极撬块模块(即电极撬块模块ii)。电化学氧化反应器中的电极撬块模块ii以镀铱钽的钛板或钛网为阳极,不锈钢板为阴极,将其嵌入聚四氟乙烯框架,控制阴阳极板之间的板间距为5cm。聚四氟乙烯框架和垫片有固定电极与外部电源连接线。按照上述描述将电化学氧化反应器组装好,连接直流电源,经过电絮凝反应器处理的污水进入电化学氧化反应器,控制污水在电化学氧化反应器中的停留时间为60min(可以根据水质情况串联多组电化学氧化反应器控制停留时间),每组电化学氧化反应器的电流密度均控制在40ma/cm2。经检测,处理达标后污水温度为136℃,经过适当换热或者加热后,可进行污水的回用,最大限度降低热量损失,并实现污水回用。

91.本实施例中,污水的进水水质和出水水质如表3所示。

92.表3进出水水质

[0093][0094][0095]

实施例5

[0096]

本实施例提供一种油田污水的处理方法,通过实施例1的处理装置实现,具体如下:

[0097]

将某油田的油田污水(90℃)送入带有外保温层的多级三相分离器,将油田污水进行初级物理分离,实现油、泥与污水初级分离。然后将经过初级处理的污水通过带有外保温层的管道送入电絮凝反应器。

[0098]

电絮凝反应器由电极撬块模块i(阳极板为可溶性铝板,阴极板为不锈钢电极板)和实际油田污水输送管道通过法兰连接而成,在管道连接处设有聚四氟垫片,电极撬块模块i嵌入聚四氟乙烯框架,控制阴阳极板之间的板间距为0.5cm,聚四氟乙烯框架和垫片有固定电极与外部电源的连接线。经电絮凝反应器处理后的污水在进入电化学反应器之前需要经过过滤。所以在电絮凝反应器出水方向(即进入电化学氧化反应器前)设置有过滤器撬块,过滤器撬块由耐高温无机膜(如陶瓷膜和金属膜)组成,过滤器撬块亦通过法兰与管道连接。按照上述描述将电絮凝反应器组装好,连接直流电源,经过初级处理的污水进入电絮凝反应器,通过控制管道长度控制经过初级处理的污水在电絮凝反应器中的停留时间,控制污水在电絮凝反应器中的停留时间为20min(可以根据水质情况串联多组电絮凝反应器

控制停留时间),每组电絮凝反应器的电流密度均控制在15ma/cm2。经过滤后,送入电化学氧化反应器。

[0099]

电化学氧化反应器结构与电絮凝反应器结构类似,主要区别为电极撬块模块(即电极撬块模块ii)。电化学氧化反应器中的电极撬块模块ii以镀铱钽的钛板或钛网为阳极,不锈钢板为阴极,将其嵌入聚四氟乙烯框架,控制阴阳极板之间的板间距为5cm。聚四氟乙烯框架和垫片有固定电极与外部电源连接线。按照上述描述将电化学氧化反应器组装好,连接直流电源,经过电絮凝反应器处理的污水进入电化学氧化反应器,控制污水在电化学氧化反应器中的停留时间为60min(可以根据水质情况串联多组电化学氧化反应器控制停留时间),每组电化学氧化反应器的电流密度均控制在40ma/cm2。经检测,处理达标后污水温度为67℃,可进行污水的回注或者外排。

[0100]

本实施例中,污水的进水水质和出水水质如表4所示。

[0101]

表4进出水水质

[0102]

项目cod/mg

·

l

‑1石油类/mg/lnh4‑

n/mg

·

l

‑1进水水质13205637出水水质10022.5

[0103]

虽然,上文中已经用一般性说明、具体实施方式及试验,对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。