1.本发明涉及板芯胶技术领域,具体的说是一种豆粉板芯胶的制备方法。

背景技术:

2.板芯胶的主要用途是用来生产胶合板、细木工板、模板、贴面板等人造板。板芯胶是消耗大量劳动力的产品,这种产品在发展中国家比较多。目前中国的产量占据首位。

技术实现要素:

3.针对现有技术中存在的上述不足之处,本发明目的是提供一种豆粉板芯胶的制备方法。

4.本发明为实现上述目的所采用的技术方案是:一种豆粉板芯胶的制备方法,以橡胶颗粒、豆粉、石墨粉、补强剂、交联剂、交联活性剂、稳定剂、促进剂、增粘剂、羧甲基淀粉钠、硬脂酸、氧化镁以及硫磺为原料,按照以下重量份配比,且所用原料配比量具体为主料:

5.橡胶颗粒120~180重量份;

6.黄豆200~300重量份;

7.石墨粉30~50重量份;

8.补强剂0~20重量份;

9.交联剂4~8重量份;

10.交联活性剂3~5重量份;

11.稳定剂3~5重量份;

12.促进剂2~4重量份;

13.增粘剂2~4重量份;

14.羧甲基淀粉钠1~2重量份;

15.硬脂酸1~2份;

16.氧化镁0.5~0.8份;

17.硫磺0.2~0.3份。

18.上述的一种豆粉板芯胶,按照以下重量份配比,且所用最佳原料配比量具体为主料:

19.橡胶颗粒120重量份;

20.黄豆200重量份;

21.石墨粉30重量份;

22.交联剂4重量份;

23.交联活性剂3重量份;

24.稳定剂3重量份;

25.促进剂2重量份;

26.增粘剂2重量份;

27.羧甲基淀粉钠1重量份;

28.硬脂酸1份;

29.氧化镁0.5份;

30.硫磺0.2份。

31.上述的一种豆粉板芯胶,按照以下重量份配比,且所用最佳原料配比量具体为主料:

32.橡胶颗粒180重量份;

33.黄豆300重量份;

34.石墨粉50重量份;

35.补强剂20重量份;

36.交联剂8重量份;

37.交联活性剂5重量份;

38.稳定剂5重量份;

39.促进剂4重量份;

40.增粘剂4重量份;

41.羧甲基淀粉钠2重量份;

42.硬脂酸2份;

43.氧化镁0.8份;

44.硫磺0.3份。

45.上述的一种豆粉板芯胶的制备方法,包括以下步骤:

46.步骤s1:取200~300重量份黄豆清洗后置于烘干箱中,在温度8

‑

22℃进行烘干处理,再通过粉碎搅拌机以240~360r/min的速度将黄豆充分粉碎成豆粉;

47.步骤s2:再将得到的豆粉投入到反应釜中,依次添加羧甲基淀粉钠1~2重量份、硬脂酸1~2份、氧化镁0.5~0.8份、硫磺0.2~0.3份以及去离子水适量后进行高速混合,得到混合料a;

48.步骤s3:在混合料a中添加补强剂0~20重量份、交联剂4~8重量份、交联活性剂3~5重量份、稳定剂3~5重量份、促进剂2~4重量份、增粘剂2~4重量份后放入外壳模压机的模具内,待制备使用;

49.步骤s4:再将橡胶颗粒120~180重量份与石墨粉30~50重量份充分混合,加热成熔融状态后,将其倒入步骤s3中的外壳模压机的模具内,制得豆粉板芯胶;

50.步骤s5:经过尺寸定型、排气、保压,成型后利用将豆粉板芯胶进行脱模即可。

51.5.根据权利要求1所述的一种豆粉板芯胶的制备方法,其特征在于:所述橡胶颗粒为天然橡胶、顺丁橡胶、丁苯橡胶、氯丁橡胶以及sibr橡胶中的一种或多种。

52.上述的一种豆粉板芯胶的制备方法,所述增粘剂为钴盐、氯化钴、硫酸钴以及硼酰化钴中的一种或多种。

53.上述的一种豆粉板芯胶的制备方法,所述促进剂为环烷酸钴、异辛酸钴、异辛酸锌、n,n

‑

二甲基苯胺、n,n

‑

二乙基苯胺以及磷酸钒中的一种或多种。

54.上述的一种豆粉板芯胶的制备方法,所述交联剂为过氧化氢二异丙苯、二叔丁基过氧化物以及过氧化苯甲酰中的一种或多种。

55.本发明的有益效果:该种豆粉板芯胶的制备方法采用各种助剂配合豆粉复合橡胶进行板芯胶的加工,增强了粘合度,且复合定型后的粘合强度保持良好,提高了豆粉板芯胶的使用寿命,制造成本低且使用效果好。

附图说明

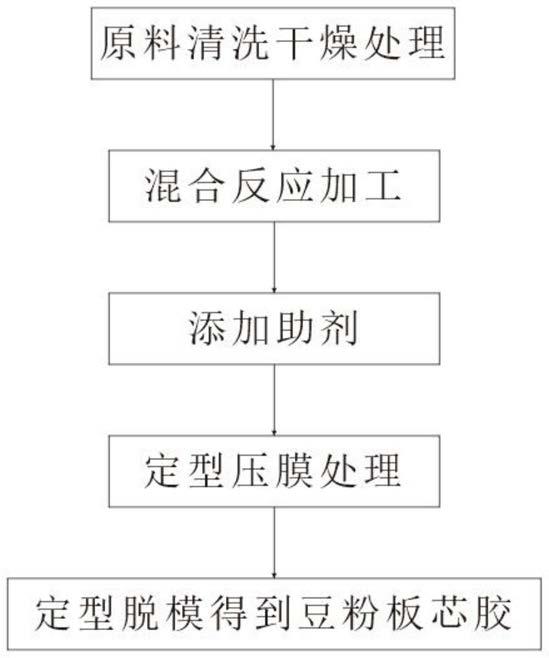

56.图1为本发明的制备方法流程图。

具体实施方式

57.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

58.请参阅图1,一种豆粉板芯胶的制备方法,以橡胶颗粒、豆粉、石墨粉、补强剂、交联剂、交联活性剂、稳定剂、促进剂、增粘剂、羧甲基淀粉钠、硬脂酸、氧化镁以及硫磺为原料,按照以下重量份配比,且所用原料配比量具体为主料:

59.橡胶颗粒120~180重量份;

60.黄豆200~300重量份;

61.石墨粉30~50重量份;

62.补强剂0~20重量份;

63.交联剂4~8重量份;

64.交联活性剂3~5重量份;

65.稳定剂3~5重量份;

66.促进剂2~4重量份;

67.增粘剂2~4重量份;

68.羧甲基淀粉钠1~2重量份;

69.硬脂酸1~2份;

70.氧化镁0.5~0.8份;

71.硫磺0.2~0.3份。

72.优选的是,一种豆粉板芯胶按照以下重量份配比,且所用最佳原料配比量具体为主料:

73.橡胶颗粒120重量份;

74.黄豆200重量份;

75.石墨粉30重量份;

76.交联剂4重量份;

77.交联活性剂3重量份;

78.稳定剂3重量份;

79.促进剂2重量份;

80.增粘剂2重量份;

81.羧甲基淀粉钠1重量份;

82.硬脂酸1份;

83.氧化镁0.5份;

84.硫磺0.2份。

85.优选的是,一种豆粉板芯胶按照以下重量份配比,且所用最佳原料配比量具体为主料:

86.橡胶颗粒180重量份;

87.黄豆300重量份;

88.石墨粉50重量份;

89.补强剂20重量份;

90.交联剂8重量份;

91.交联活性剂5重量份;

92.稳定剂5重量份;

93.促进剂4重量份;

94.增粘剂4重量份;

95.羧甲基淀粉钠2重量份;

96.硬脂酸2份;

97.氧化镁0.8份;

98.硫磺0.3份。

99.本发明还提供一种豆粉板芯胶的制备方法,包括以下步骤:

100.步骤s1:取200~300重量份黄豆清洗后置于烘干箱中,在温度8

‑

22℃进行烘干处理,再通过粉碎搅拌机以240~360r/min的速度将黄豆充分粉碎成豆粉;

101.步骤s2:再将得到的豆粉投入到反应釜中,依次添加羧甲基淀粉钠1~2重量份、硬脂酸1~2份、氧化镁0.5~0.8份、硫磺0.2~0.3份以及去离子水适量后进行高速混合,得到混合料a;

102.步骤s3:在混合料a中添加补强剂0~20重量份、交联剂4~8重量份、交联活性剂3~5重量份、稳定剂3~5重量份、促进剂2~4重量份、增粘剂2~4重量份后放入外壳模压机的模具内,待制备使用;

103.步骤s4:再将橡胶颗粒120~180重量份与石墨粉30~50重量份充分混合,加热成熔融状态后,将其倒入步骤s3中的外壳模压机的模具内,制得豆粉板芯胶;

104.步骤s5:经过尺寸定型、排气、保压,成型后利用将豆粉板芯胶进行脱模即可。

105.本发明中:

106.进一步的是,所述橡胶颗粒为天然橡胶、顺丁橡胶、丁苯橡胶、氯丁橡胶以及sibr橡胶中的一种或多种,能够提高豆粉板芯胶的耐塑性。

107.进一步的是,所述增粘剂为钴盐、氯化钴、硫酸钴以及硼酰化钴中的一种或多种,能够提高豆粉板芯胶的粘度。

108.进一步的是,所述促进剂为环烷酸钴、异辛酸钴、异辛酸锌、n,n

‑

二甲基苯胺、n,n

‑

二乙基苯胺以及磷酸钒中的一种或多种,用于促进增粘剂的粘合反应。

109.进一步的是,所述交联剂为过氧化氢二异丙苯、二叔丁基过氧化物以及过氧化苯甲酰中的一种或多种。

110.本发明的具体实施例1:

111.取200重量份黄豆清洗后置于烘干箱中,在温度8℃进行烘干处理,再通过粉碎搅拌机以240r/min的速度将黄豆充分粉碎成豆粉,:再将得到的豆粉投入到反应釜中,依次添加羧甲基淀粉钠1重量份、硬脂酸1份、氧化镁0.5份、硫磺0.2份以及去离子水适量后进行高速混合,得到混合料a,在混合料a中添加交联剂4重量份、交联活性剂3重量份、稳定剂3重量份、促进剂2重量份、增粘剂2重量份后放入外壳模压机的模具内,待制备使用,再将橡胶颗粒120重量份与石墨粉30重量份充分混合,加热成熔融状态后,将其倒入外壳模压机的模具内,制得豆粉板芯胶,经过尺寸定型、排气、保压,成型后利用将豆粉板芯胶进行脱模即可。

112.本发明的具体实施例2:

113.取260重量份黄豆清洗后置于烘干箱中,在温度14℃进行烘干处理,再通过粉碎搅拌机以300r/min的速度将黄豆充分粉碎成豆粉,:再将得到的豆粉投入到反应釜中,依次添加羧甲基淀粉钠1.5重量份、硬脂酸1.5份、氧化镁0.6份、硫磺0.15份以及去离子水适量后进行高速混合,得到混合料a,在混合料a中添加补强剂10重量份、交联剂6重量份、交联活性剂4重量份、稳定剂4重量份、促进剂3重量份、增粘剂3重量份后放入外壳模压机的模具内,待制备使用,再将橡胶颗粒150重量份与石墨粉40重量份充分混合,加热成熔融状态后,将其倒入外壳模压机的模具内,制得豆粉板芯胶,经过尺寸定型、排气、保压,成型后利用将豆粉板芯胶进行脱模即可。

114.本发明的具体实施例3:

115.取300重量份黄豆清洗后置于烘干箱中,在温度22℃进行烘干处理,再通过粉碎搅拌机以360r/min的速度将黄豆充分粉碎成豆粉,再将得到的豆粉投入到反应釜中,依次添加羧甲基淀粉钠2重量份、硬脂酸2份、氧化镁0.8份、硫磺0.3份以及去离子水适量后进行高速混合,得到混合料a,在混合料a中添加补强剂20重量份、交联剂8重量份、交联活性剂5重量份、稳定剂5重量份、促进剂4重量份、增粘剂4重量份后放入外壳模压机的模具内,待制备使用,再将橡胶颗粒180重量份与石墨粉50重量份充分混合,加热成熔融状态后,将其倒入外壳模压机的模具内,制得豆粉板芯胶,经过尺寸定型、排气、保压,成型后利用将豆粉板芯胶进行脱模即可。

116.本发明采用各种助剂配合豆粉复合橡胶进行板芯胶的加工,增强了粘合度,且复合定型后的粘合强度保持良好,提高了豆粉板芯胶的使用寿命,制造成本低且使用效果好。

117.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

118.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。