1.本发明涉及废水处理技术领域,尤其涉及一种连续处理环氧氯丙烷废水的系统装置及方法。

背景技术:

2.环氧氯丙烷是一种重要有机中间体,用于生产环氧树脂及用作环氧树脂的稀释剂。也用于制造甘油、硝化甘油炸药、玻璃钢、甲基丙烯酸甘油酯、氯醇橡胶、缩水甘油衍生物、表面活性剂或电绝缘制品等。

3.工业化的环氧氯丙烷生产工艺主要有丙烯高温氯化法、醋酸丙烯酯法和甘油法。无论是哪种方法,都会产生大量废水,进而导致无法大规模扩产,且大量的废水不符合绿色发展,目前,废水的处理回收及处理成为环氧氯丙烷发展的研究焦点。

4.cn101481364b公开了一种双氧水法制备环氧氯丙烷的连续化生产方法,反应器形式为单釜,或多级相同体积或不同体积的淤浆床反应釜串联;废水不需要呈均相,氯丙烯、溶剂和钛硅分子筛催化剂的浆状颗粒用计量泵加入第一级反应釜中,在第一级反应釜或每一级反应釜中滴加双氧水,反应在弱酸性条件下进行,反应后物料经中间罐进行油水分层,分为油相和水相浆液;催化剂悬浮在水相中,油相送入精馏塔分离氯丙烯和环氧氯丙烷及微量甲醇;水相浆液经过滤后,催化剂滤饼或浓缩浆液直接用溶剂打浆后用泵打入第一级环氧化反应釜,过滤后水相含有甲醇、少量环氧氯丙烷以及反应生成的水和双氧水带入的水,采用负压精馏分离出少量的甲醇和环氧氯丙烷,回收的甲醇用于催化剂浆液的配制。该方法流程简单、溶剂用量少、反应产物分离收率高,易于工业化实现。

5.cn108794429a公开了以氯丙烯与双氧水反应生产环氧氯丙烷的制造装置及制造方法,上述制造装置包括至少一个反应器、氯丙烯供应装置、双氧水水溶液供应装置、蒸馏塔与分相器。氯丙烯供应装置连接至反应器。双氧水水溶液供应装置连接至反应器。蒸馏塔连接至反应器的出料口。分相器连接至蒸馏塔的底部,而在分相器中形成水相产物与包括环氧氯丙烷的有机相产物。该环氧氯丙烷的制造装置及制造方法可具有较佳的反应转化率与较低的制造成本。

6.cn111978273a公开了一种双氧水法环氧氯丙烷连续化合成工艺,将双氧水、甲醇、氯丙烯和催化剂放入反应器中进行环氧化反应,所述反应器为环式反应器,催化剂预先装入环式反应器中,氯丙烯和甲醇在混合槽中形成氯丙烯甲醇混合液由计量泵a泵入环式反应器,同时双氧水由计量泵b泵入环式反应器。该合成工艺甲醇用量少,催化剂使用寿命长,工艺装置简单,实现了连续化操作,在长时间连续运行过程中,能够获得较为稳定的双氧水转化率,较高的环氧氯丙烷选择性。

7.但是,双氧水法生成环氧氯丙烷的废水中主要含有3

‑

氯丙烯、甲醇、环氧氯丙烷、水以及少量双氧水和杂质,采用水洗萃取的方法可以将均相废水中环氧氯丙烷富集到油层中,加以回收,进而便于环氧氯丙烷的后续处理。水洗所消耗的水量较大,而水层中仍然还有相当一部分环氧氯丙烷,并含有少量双氧水,所以水层仍需处理回收,减少生产成本和废

水排放,实现废水循环利用的绿色生产。

8.因此,需要开发一套能够连续运行高效萃取的环氧氯丙烷废水的萃取装置和工艺。

技术实现要素:

9.鉴于现有技术中存在的问题,本发明提供一种连续处理环氧氯丙烷废水的系统装置及方法,所述系统装置能够实现环氧氯丙烷废水连续快速萃取,同时能够有效降低废水中的双氧水含量,降低了后续工艺的危险性。

10.为达此目的,本发明采用以下技术方案:

11.第一方面,本发明提供一种连续处理环氧氯丙烷废水的系统装置,所述系统装置包括原料储存单元、萃取剂储存单元、电场强化萃取单元和氧化分解单元;

12.所述电场强化萃取单元包括萃取塔,所述萃取塔包括筒体,所述筒体自上向下依次包括静置分层段和萃取段;在所述萃取段设置有电场部件。

13.本发明提供的连续处理环氧氯丙烷废水的系统装置通过设置静置分层段和萃取段,其中静置分层段能够对萃取段萃取后的物相进行分相,减少乳化液的产生,而且萃取段内电场部件的设置,可使两相分离更彻底,极大程度减少乳化并加快静止分层段分层的时间,从而提高了设备的处理能力;后续设置有氧化分解单元,能够进一步连续对废水中双氧水进行降解,达到提高后续工艺安全性能的作用。

14.优选地,所述原料储存单元包括环氧氯丙烷废水储存装置。通过废水储存装置作为缓冲,实现萃取段中环氧氯丙烷废水的连续进料。

15.优选地,所述萃取剂储存单元包括萃取剂储存装置。

16.优选地,所述萃取剂储存装置上设置有萃取剂加料口。

17.优选地,所述萃取剂加料口与氯丙烯系统相连。

18.优选地,所述萃取剂储存单元还包括与萃取剂储存装置的排出口相连的萃取剂输送装置。

19.优选地,所述萃取剂输送装置包括计量泵。

20.优选地,所述萃取剂储存单元还包括设置于所述萃取剂输送装置与电场强化单元之间的第一换热装置。本发明通过设置第一换热装置来控制萃取剂的温度,防止汽化,从而保证萃取过程安全,提高后续萃取的效率。

21.优选地,所述氧化分解单元包括双氧水分解反应装置和ph调节剂储存装置。

22.本发明通过设置双氧水分解装置和ph调节剂储存装置降低废水中双氧水含量,从而保证后续工艺过程安全。

23.优选地,所述氧化分解单元包括与所述ph调节剂储存装置相连的ph调节剂输送装置。

24.优选地,所述ph调节剂输送装置包括计量泵。

25.优选地,所述氧化分解单元还包括设置于双氧水分解反应装置与反应物料输送装置相连管道上的ph传感部件。

26.优选地,所述ph传感部件与ph调节剂输送装置相连。从而能够自动对其主动调整ph范围。

27.优选地,所述电场部件的数量为至少一个。当所述电场部件仅设置有一个时,优选所述电场部件设置在萃取段的上端。

28.优选地,所述电场部件同时设置于所述萃取段的上端和下端。本发明优选在电场部件的上端和下端均设置有电场部件,从而能够更进一步强化萃取效果。

29.优选地,所述静置分层段内设置有静置分层组件。

30.优选地,所述静置分层段设有人孔。

31.优选地,所述静置分层段的顶部设有排空口。

32.优选地,所述静置分层段的顶部还设置有回流管口。

33.优选地,所述静置分层段上部一侧设有第一出料口。

34.优选地,所述第一出料口为轻相出料口。

35.优选地,所述静置分层段设置有相界面观察装置。

36.优选地,所述相界面观察装置包括相界面摄像装置。

37.优选地,所述相界面观察装置还包括与相界面摄像装置相关联的附属仪器仪表。本发明所述附属仪器仪表包括显示装置和连接线路等。

38.优选地,所述电场部件包括电压场强格栅板组件。

39.优选地,所述电压场强格栅板组件包括至少两个电压场强格栅板;所述电压场强格栅板为内部设置有导电部件的外绝缘格栅板。

40.本发明对所述导电部件没有特殊限制,可采用本领域技术人员熟知的任何可用于导电的部件,例如可以是铜导线盘和/或铜板盘等。

41.优选地,所述电压场强格栅板组件为高压场强格栅板组件。

42.优选地,所述至少两个电压场强格栅板分别为正极板和负极板。

43.优选地,所述电压场强格栅板的形状为圆形。

44.优选地,所述电压场强格栅板的表面设置有格栅孔。本发明液相可以透过所述格栅孔流动。

45.优选地,所述萃取段的顶部设置有流体分布部件。

46.本发明对流体分布部件没有限制,可采用本领域技术人员熟知的任何可用于流体分布的部件,例如可以是液体分布器,对所述液体分布器的形式和型号不做特殊限定。

47.优选地,所述流体分布部件设置于上端的电场部件的下部。

48.本发明通过将流体分布部件设置于上端的电场部件的下部,更有利于提高流体分布部件的分布效果,提高萃取效率。

49.优选地,所述流体分布部件包括液体分布器。

50.优选地,所述流体分布部件包括孔板以及设置于孔板上的筛网管。

51.优选地,所述流体分布部件连接有第一进料口。

52.优选地,所述第一进料口为重相进料口。

53.优选地,所述第一进料口设置于上端的电场部件的下部。

54.优选地,沿所述萃取段中轴线方向设置有转动部件。

55.优选地,所述转动部件上设置有通电回路。

56.本发明所述萃取段中通过转动部件的萃取与通电回路的低压电场影响,增加分离效率,该低压电场的电压范围为200v~1kv,当溶液因溶液密度差及界面张力等原因难以分

离或分离效率低时,通过萃取段一端或两端的高压场强格栅板组件的脉冲电场进行影响与扰动,能够有效打散分散相液滴,增大传质比表面积,并能促使小液滴内循环,强化液滴内的传质效率,与萃取段中的低压电场相互作用,从而能够进一步提高萃取的效率。

57.优选地,所述转动部件包括中心轴和设置于中心轴上的至少一个带孔搅拌部。

58.优选地,所述中心轴为转轴。

59.优选地,所述带孔搅拌部上设置有筛孔。

60.本发明通过设置筛孔增大了相际接触表面及其湍动程度,不让分散相液滴尺寸过小而限制塔的通过能力,间接起到增加相接触面积作用,能够有效增加转盘萃取中两相接触程度以及传质能力,进一步提高了萃取效率。

61.优选地,所述带孔搅拌部的外侧包覆有绝缘材料。

62.本发明对所述绝缘材料的具体类型没有特殊限制,可采用本领域技术人员熟知的任何可用于包覆通电回路的绝缘材料,也可根据实际工艺进行调整,例如可以是橡胶、树脂或硅胶等材料中的任意一种或至少两种的组合。

63.优选地,所述带孔搅拌部为孔板盘。

64.优选地,所述筛孔在带孔搅拌部上呈均匀排布。

65.优选地,所述筛孔的孔径大小相同或不同。

66.优选地,所述中心轴的底部设置有平衡盘。

67.优选地,所述中心轴连接有电机。

68.优选地,所述萃取段的内部设置有至少两个隔挡硬板和至少一个隔档软板,所述隔档软板设置于相邻两个隔挡硬板之间。

69.本发明萃取段的内壁通过隔挡硬板分隔并且两个相邻隔挡硬板之间设有一个隔档软板,在液体压降较小时是可以与带孔搅拌部形成密闭腔室,通过多腔室的形成增加分离级数,能够增强分离效果,同时在中心轴及带孔搅拌部上设置通电回路,在通电状态下使其产生低压场强,影响周围液体,在低压场强作用下,均相中小液滴的聚并速率被加快,减少了两相的分离时间,并可减少两相的夹带,从而提高传质效率。

70.优选地,所述隔挡硬板为静环挡板。

71.优选地,所述隔挡软板为柔性格挡片。

72.本发明所述隔挡硬板和隔挡软板均为塔结构相适应的环形挡板,可根据本领域技术人员熟知的挡板尺寸进行设计,本发明不做特殊限制。本发明所述隔挡软版为能够承受一定重力且具有一定软度的挡板。

73.优选地,所述转动部件的外径小于所述隔挡硬板的内径。

74.本发明中转动部件的直径,即带孔搅拌部的直径要小于挡板的内径,旋转时不产生轴向力,两相在垂直方向上的流动仍靠密度差推动,从而使分散相在孔板之间不凝聚分层,促使液滴细碎和均布。

75.优选地,所述萃取段的下部一侧设置有第二进料口。

76.优选地,所述第二进料口设置于下端的电场部件的下面。将进料口设置于电场部件的下部,更有利于提高萃取分离效率。

77.优选地,所述第二进料口为轻相进料口。

78.优选地,所述萃取塔包括筒体,所述萃取段设置于筒体内。

79.优选地,所述筒体包括上封头和下封头。

80.优选地,所述下封头的底部两侧分别设置有第一管口和第二出料口。

81.优选地,所述第一管口为废液排出口。

82.优选地,所述第二出料口为重相出料口。

83.优选地,所述电机设置在下封头的底部。

84.优选地,所述筒体下部设置有支撑装置。

85.优选地,所述支撑装置包括裙座。

86.第二方面,本发明提供一种连续处理环氧氯丙烷废水的方法,所述方法采用第一方面所述的连续处理环氧氯丙烷废水的系统装置进行。

87.本发明提供的处理环氧氯丙烷废水的方法能够实现萃取剂系统与环氧氯丙烷废水系统的连续化运行,由于具有萃取效率高,相分离速度快,可实时处理环氧氯丙烷废水,降低了废水中双氧水的含量,从而降低了废水治理的成本和难度。

88.优选地,所述方法包括如下步骤:

89.原料储存单元中的环氧氯丙烷废水送入萃取塔的萃取段上部,萃取剂储存单元的萃取剂送入萃取塔的萃取段下部。

90.环氧氯丙烷废水在萃取剂和电场部件作用下进行强化萃取,经萃取后进入静置分层段进行静置分层,静置分层段得到含萃取剂的第一相;在萃取段下部得到含环氧氯丙烷废水的第二相;

91.所述第二相送入氧化分解单元,经氧化分解后,得到处理后水。

92.优选地,所述环氧氯丙烷废水中含有甲醇、3

‑

氯丙烯、1,3

‑

二氯丙醇、一氯丙二醇、烯丙基甲醚或双氧水中的任意一种或至少两种的组合,其中典型但非限制性的组合为甲醇和3

‑

氯丙烯的组合,1,3

‑

二氯丙醇和3

‑

氯丙烯的组合,甲醇和1,3

‑

二氯丙醇的组合,一氯丙二醇和双氧水的组合,双氧水和烯丙基甲醚的组合。

93.优选地,所述环氧氯丙烷废水中环氧氯丙烷的含量为0.001~20wt%,例如可以是0.001wt%、1wt%、4wt%、6wt%、8wt%、10wt%、12wt%、14wt%、16wt%、18wt%或20wt%等。

94.优选地,所述环氧氯丙烷废水中甲醇的含量为0.001~30%,例如可以是0.001%、1%、5%、8%、11%、14%、18%、21%、24%、27%或30%等。

95.优选地,所述环氧氯丙烷废水中3

‑

氯丙烯的含量为0.01~3%,例如可以是0.01%、0.1%、0.5%、0.8%、1.1%、1.4%、1.8%、2.1%、2.4%、2.7%或3%等。

96.优选地,所述环氧氯丙烷废水中1,3

‑

二氯丙醇的含量为0.01~2%,例如可以是0.01%、0.1%、0.4%、0.6%、0.8%、1%、1.2%、1.4%、1.6%、1.8%或2%等。

97.优选地,所述环氧氯丙烷废水中一氯丙二醇的含量为0.01~1%,例如可以是0.01%、0.12%、0.23%、0.34%、0.45%、0.56%、0.67%、0.78%、0.89%或1%等。

98.优选地,所述环氧氯丙烷废水中烯丙基甲醚的含量为0.001~1%,例如可以是0.001%、0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%或1%等。

99.优选地,所述环氧氯丙烷废水中双氧水的含量为0.001~2%,例如可以是0.001%、0.1%、0.4%、0.6%、0.8%、1%、1.2%、1.4%、1.6%、1.8%或2%等。

100.优选地,所述萃取剂包括3

‑

氯丙烯。

101.优选地,所述萃取剂经第一换热装置进行换热后送入萃取段中。

102.优选地,所述萃取剂换热后的温度为5~30℃,例如可以是5℃、8℃、11℃、14℃、17℃、19℃、22℃、25℃、28℃或30℃等。

103.优选地,所述环氧氯丙烷废水与萃取剂的质量比为1:0.5~5,例如可以是1:0.5、1:1、1:1.5、1:2、1:2.5、1:3、1:3.5、1:4、1:4.5、1:或5等。

104.优选地,所述环氧氯丙烷废水在萃取段的停留时间为10~60min,例如可以是10min、16min、22min、27min、33min、38min、44min、49min、55min或60min等。

105.优选地,所述强化萃取的温度为5~40℃,例如可以是5℃、9℃、13℃、17℃、21℃、25℃、29℃、33℃、37℃或40℃等。

106.优选地,所述强化萃取在搅拌下进行。

107.优选地,所述强化萃取在带孔搅拌部的低压电场下进行。

108.优选地,所述强化萃取中低压电场为200v~1kv,例如可以是200v、380v、440v、500v、580v、650v、720v、790v、860v、930v或1kv等。

109.优选地,所述萃取段的上部设置有1~10kv的高压电场,例如可以是1kv、2kv、3kv、4kv、5kv、6kv、7kv、8kv、9kv或10kv等。

110.优选地,所述氧化分解的氧化剂包括双氧水。

111.优选地,在所述氧化分解中,还包括调节ph。

112.优选地,所述ph调节至9~13,例如可以是9.0、9.5、9.9、10.4、10.8、11.3、11.7、12.2、12.6或13等。

113.优选地,所述调节ph的ph调节剂包括碱。

114.优选地,所述处理后水中双氧水的含量≤0.02wt%,例如可以是0.005wt%、0.007wt%、0.009wt%、0.01wt%、0.012wt%、0.014wt%、0.015wt%、0.017wt%、0.019wt%或0.02wt%等。

115.作为本发明优选的技术方案,所述方法包括如下步骤:

116.原料储存单元中的环氧氯丙烷废水送入萃取塔的萃取段上部,萃取剂储存单元的3

‑

氯丙烯经第一换热装置换热至5~30℃,再送入萃取塔的萃取段下部。所述环氧氯丙烷废水与萃取剂的质量比为1:0.5~5;

117.在5~40℃、带孔搅拌部的200v~1kv低压电场扰动下,环氧氯丙烷废水与3

‑

氯丙烯进行强化萃取,轻相在萃取段内上升,经过高压场强格栅板组件形成的1~10kv高脉冲电场进行强化萃取,再上升至静置分层段进行静置分层,静置分层段得到含萃取剂的第一相;在萃取段下部得到含环氧氯丙烷废水的第二相;所述环氧氯丙烷废水在萃取段的停留时间为10~60min;

118.所述第二相送入氧化分解单元,调节ph至9~13经氧化分解后,得到处理后水。

119.与现有技术相比,本发明至少具有以下有益效果:

120.(1)本发明提供的连续处理环氧氯丙烷废水的系统装置能够实现环氧氯丙烷废水的连续萃取,且能够提高废水中萃取剂的萃取效率,实现环氧氯丙烷萃取效率在99.5wt%以上;

121.(2)本发明提供的连续处理环氧氯丙烷废水的系统装置通过电场部件,能够使两相分离更彻底,极大程度减少乳化,并加快静止分层段分层时间,增加设备处理能力;

122.(3)本发明提供的连续处理环氧氯丙烷废水的方法有效减少了双氧水含量,优选条件下双氧水分解率能达到95%以上,降低了后续工艺的危险性,通过ph调节剂还能够降低废水中含氯杂质的含量,降低废水治理的难度与成本。

附图说明

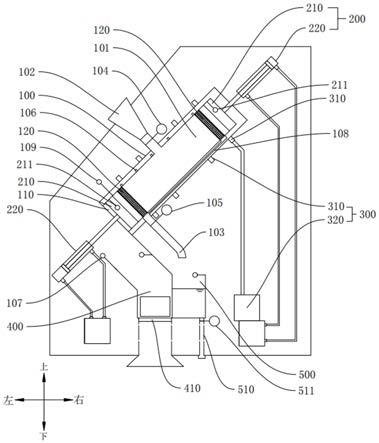

123.图1是本发明实施例1提供的连续处理环氧氯丙烷废水的系统装置及流程示意图。

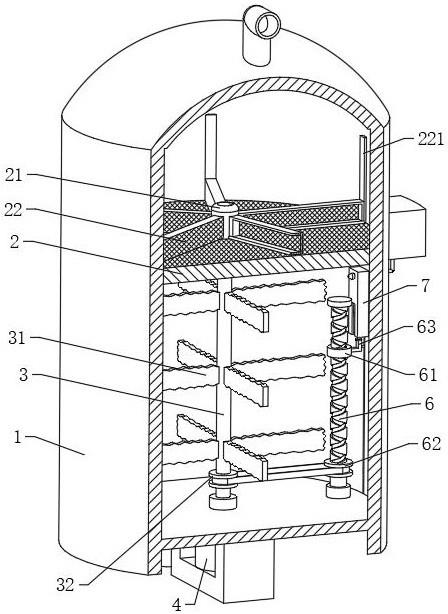

124.图2是本发明实施例1提供的连续处理环氧氯丙烷废水的装置中萃取塔结构示意图。

125.图中:v101

‑

萃取剂储存装置;v102

‑

环氧氯丙烷废水储存装置;v103

‑

ph调节剂储存装置;p101

‑

萃取剂输送装置;p102

‑

环氧氯丙烷废水输送装置;p103

‑

ph调节剂输送装置;e101

‑

第一换热装置;e102

‑

第二换热装置;t101

‑

萃取塔;r101

‑

双氧水分解装置;

[0126]1‑

筒体;2

‑

静置分层段;3

‑

萃取段;4

‑

上封头;5

‑

下封头;6

‑

第一进料口;7

‑

流体分布部件;8

‑

隔挡硬板;9

‑

隔挡软板;10

‑

带孔搅拌部;11

‑

中心轴;12

‑

下端的电场部件;13

‑

第二进料口;14

‑

第一管口;15

‑

电机;16

‑

裙座;17

‑

第二出料口;18

‑

上端的电场部件;19

‑

人孔;20

‑

第一出料口;21

‑

回流管口;22

‑

排空口。

具体实施方式

[0127]

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

[0128]

下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

[0129]

实施例1

[0130]

本实施例提供一种连续处理环氧氯丙烷废水的系统装置,所述系统装置如图1所示,具体包括原料储存单元、萃取剂储存单元、电场强化萃取单元和氧化分解单元;

[0131]

所述电场强化萃取单元包括萃取塔t101,如图2所示,所述萃取塔t101包括筒体1,所述筒体1自上向下依次包括静置分层段2和萃取段3;在所述萃取段3设置有电场部件。所述电场部件的数量为2个。2个所述电场部件同时设置于所述萃取段3的上端和下端,分别为上端的电场部件18和下端的电场部件12。所述静置分层段2内设置有静置分层组件。所述静置分层段2设有人孔19。所述静置分层段2的顶部设有排空口22。所述静置分层段2的顶部还设置有回流管口21,所述回流管口21连接第二换热装置e102。所述静置分层段2上部一侧设有第一出料口20。所述第一出料口20为轻相出料口。所述静置分层段2设置有相界面观察装置。所述相界面观察装置包括相界面摄像装置。所述相界面观察装置还包括与相界面摄像装置相关联的附属仪器仪表。所述附属仪器仪表包括显示装置和连接线路等。所述电场部件包括电压场强格栅板组件。所述电压场强格栅板组件包括两个电压场强格栅板;所述电压场强格栅板为内部设置有导电部件的外绝缘格栅板。所述电压场强格栅板组件为高压场强格栅板组件。两个所述电压场强格栅板分别为正极板和负极板。所述电压场强格栅板的形状为圆形。所述电压场强格栅板的表面设置有格栅孔,液相可以透过所述格栅孔流动。

[0132]

所述萃取段3的顶部设置有流体分布部件7。所述流体分布部件7设置于上端的电场部件18的下部。所述流体分布部件7包括液体分布器。所述流体分布部件7包括孔板以及设置于孔板上的筛网管。所述流体分布部件7连接有第一进料口6。所述第一进料口6为重相

进料口。所述第一进料口6设置于上端的电场部件18的下部。沿所述萃取段3中轴线方向设置有转动部件。所述转动部件上设置有通电回路。所述通电回路的低压电场的电压范围为200v~1kv,所述转动部件包括中心轴11和设置于中心轴11上的9个带孔搅拌部10。所述中心轴11为转轴。所述带孔搅拌部10上设置有筛孔。所述带孔搅拌部10的外侧包覆有绝缘材料,所述绝缘材料为硅胶。

[0133]

所述带孔搅拌部10为孔板盘。所述筛孔在带孔搅拌部10上呈均匀排布。所述筛孔的孔径大小相同或不同。所述中心轴11的底部设置有平衡盘。所述中心轴11连接有电机15。所述萃取段3的内部设置有9个隔挡硬板8和7个隔档软板,所述隔档软板设置于相邻两个隔挡硬板8之间。所述隔挡硬板8和隔挡软板9均为塔结构相适应的环形挡板;所述隔挡软版为能够承受一定重力且具有一定软度的挡板。所述转动部件的外径小于所述隔挡硬板8的内径。

[0134]

所述萃取段3的下部一侧设置有第二进料口13。所述第二进料口13设置于下端的电场部件12的下面。将进料口设置于电场部件的下部,更有利于提高萃取分离效率。所述第二进料口13为轻相进料口。所述萃取塔t101包括筒体1,所述萃取段3设置于筒体1内。所述筒体1包括上封头4和下封头5。所述下封头5的底部两侧分别设置有第一管口14和第二出料口17。所述第一管口14为废液排出口。所述第二出料口17为重相出料口。所述电机15设置在下封头5的底部。所述筒体1下部设置有支撑装置。所述支撑装置包括裙座16。所述萃取塔t101的上部连接有第二换热装置e102,即塔顶冷凝装置。

[0135]

所述原料储存单元包括环氧氯丙烷废水储存装置v102。通过废水储存装置作为缓冲,实现萃取段3中环氧氯丙烷废水的连续进料。所述原料储存单元还包括与环氧氯丙烷废水储存装置v102相连的环氧氯丙烷废水输送装置p102。

[0136]

所述萃取剂储存单元包括萃取剂储存装置v101。所述萃取剂储存装置v101上设置有萃取剂加料口。所述萃取剂加料口与氯丙烯系统相连。所述萃取剂储存单元还包括与萃取剂储存装置v101的排出口相连的萃取剂输送装置p101。所述萃取剂输送装置p101包括计量泵。所述萃取剂储存单元还包括设置于所述萃取剂输送装置p101与电场强化单元之间的第一换热装置e101。本发明通过设置第一换热装置e101来控制萃取剂的温度,防止汽化,从而保证萃取过程安全,提高后续萃取的效率。

[0137]

所述氧化分解单元包括双氧水分解反应装置和ph调节剂储存装置v103。通过设置双氧水分解装置r101和ph调节剂储存装置v103降低废水中双氧水含量,从而保证后续工艺过程安全。所述氧化分解单元包括与所述ph调节剂储存装置v103相连的ph调节剂输送装置p103。所述ph调节剂输送装置p103包括计量泵。所述氧化分解单元还包括设置于双氧水分解反应装置与反应物料输送装置相连管道上的ph传感部件。所述ph传感部件与ph调节剂输送装置p103相连。

[0138]

实施例2

[0139]

本实施例提供一种连续处理环氧氯丙烷废水的系统装置,所述系统装置除不设置第二换热装置及其连接关系外,其余均与实施例1相同。

[0140]

实施例1中的装置相较于实施例2而言,实施例1中设置有第二换热装置,更适用于夏季环境中,废水在塔中会产生部分蒸汽,从而能够通过第二换热装置进行冷凝和回流,避免塔压力超标。

[0141]

实施例3

[0142]

本实施例提供一种连续处理环氧氯丙烷废水的系统装置,所述系统装置中未设置ph调节剂储存装置、ph调节剂输送装置,直接在双氧水分解反应装置上部设置ph调节剂加入口外,其余均与实施例1相同。

[0143]

本实施例相较于实施例1而言,同样能够实现双氧水分解反应装置内ph的调节,但实施例3中废水加入ph后如系统内温度升高,会缓慢放出氧气,从而对整个密闭的萃取系统造成爆炸隐患。

[0144]

实施例4

[0145]

本实施例提供一种连续处理环氧氯丙烷废水的系统装置,所述系统装置未设置ph调节剂储存装置、ph调节剂输送装置和ph传感部件,直接采用双氧水分解反应装置进行处理外,其余均与实施例1相同。

[0146]

对比例1

[0147]

本对比例提供一种连续处理环氧氯丙烷废水的系统装置,所述系统装置除萃取塔的上下部不设置电场部件以外,其余均与实施例1相同。

[0148]

对比例2

[0149]

本对比例提供一种连续处理环氧氯丙烷废水的系统装置,所述系统装置除萃取塔的上部不设置静置分层段外,其余均与实施例1相同。

[0150]

对比例3

[0151]

本对比例提供一种处理环氧氯丙烷废水的系统装置,所述系统装置除未设置双氧水分解单元及其连接关系外,其余均与实施例1相同。

[0152]

应用例1

[0153]

本应用例提供一种连续处理环氧氯丙烷废水的方法,如图1所示,所述方法采用实施例1提供的装置进行,具体包括如下步骤:

[0154]

原料储存单元中的环氧氯丙烷废水(甲醇21.25%,环氧氯丙烷3.62%,3

‑

氯丙烯0.56%,1,3

‑

二氯丙醇0.02%,一氯丙二醇0.03%,烯丙基甲醚0.004%,双氧水含量0.21%)送入萃取塔的萃取段上部,萃取剂储存单元的3

‑

氯丙烯经第一换热装置换热至25℃,再送入萃取塔的萃取段下部。所述环氧氯丙烷废水与萃取剂的质量比为1:1.0;

[0155]

在25℃、带孔搅拌部的200v~1kv低压电场扰动下,环氧氯丙烷废水与3

‑

氯丙烯进行强化萃取,轻相在萃取段内上升,经过高压场强格栅板组件形成的5kv高脉冲电场进行强化萃取,再上升至静置分层段进行静置分层,静置分层段得到含萃取剂的第一相;在萃取段下部经过高压场强格栅板组件形成的5kv高脉冲电场进行强化萃取,得到含环氧氯丙烷废水的第二相;所述环氧氯丙烷废水在萃取段的停留时间为10min;

[0156]

所述第二相送入氧化分解单元中的双氧水分解反应装置,ph调节剂储存装置向双氧水分解反应装置中加入ph调节剂,根据ph传感部件测得的ph值,控制ph调节剂输送装置调节ph调节剂的加入量,调节ph至11,在200r/min下经氧化分解30min后,得到双氧水含量0.017%的处理后水。

[0157]

应用例2

[0158]

本应用例提供一种连续处理环氧氯丙烷废水的方法,所述方法采用实施例1提供的装置进行,所述方法包括:

[0159]

原料储存单元中的环氧氯丙烷废水(甲醇20.75%,环氧氯丙烷3.29%,3

‑

氯丙烯0.64%,1,3

‑

二氯丙醇0.023%,一氯丙二醇0.013%,烯丙基甲醚0.054%,双氧水含量0.22%)送入萃取塔的萃取段上部,萃取剂储存单元的3

‑

氯丙烯经第一换热装置换热至25℃,再送入萃取塔的萃取段下部。所述环氧氯丙烷废水与萃取剂的质量比为1:1.0;

[0160]

在25℃、带孔搅拌部的200v低压电场扰动下,环氧氯丙烷废水与3

‑

氯丙烯进行强化萃取,轻相在萃取段内上升,经过高压场强格栅板组件形成的2kv高脉冲电场进行强化萃取,再上升至静置分层段进行静置分层,静置分层段得到含萃取剂的第一相;在萃取段下部经过高压场强格栅板组件形成的5kv高脉冲电场进行强化萃取,得到含环氧氯丙烷废水的第二相;所述环氧氯丙烷废水在萃取段的停留时间为10min;

[0161]

所述第二相送入氧化分解单元中的双氧水分解反应装置,ph调节剂储存装置向双氧水分解反应装置中加入ph调节剂,根据ph传感部件测得的ph值,控制ph调节剂输送装置调节ph调节剂的加入量,调节ph至11,在200r/min下经氧化分解20min后,得到双氧水含量0.02%的处理后水。

[0162]

应用例3

[0163]

本应用例提供一种连续处理环氧氯丙烷废水的方法,所述方法采用实施例1提供的装置进行,具体包括如下步骤:

[0164]

原料储存单元中的环氧氯丙烷废水(甲醇19.83%,环氧氯丙烷3.15%,3

‑

氯丙烯0.50%,1,3

‑

二氯丙醇0.08%,一氯丙二醇0.11%,烯丙基甲醚0.026%,双氧水含量0.19%)送入萃取塔的萃取段上部,萃取剂储存单元的3

‑

氯丙烯经第一换热装置换热至30℃,再送入萃取塔的萃取段下部。所述环氧氯丙烷废水与萃取剂的质量比为1:1.0;

[0165]

在30℃、带孔搅拌部的500v低压电场扰动下,环氧氯丙烷废水与3

‑

氯丙烯进行强化萃取,轻相在萃取段内上升,经过高压场强格栅板组件形成的10kv高脉冲电场进行强化萃取,再上升至静置分层段进行静置分层,静置分层段得到含萃取剂的第一相;在萃取段下部经过高压场强格栅板组件形成的5kv高脉冲电场进行强化萃取,得到含环氧氯丙烷废水的第二相;所述环氧氯丙烷废水在萃取段的停留时间为10min;

[0166]

所述第二相送入氧化分解单元中的双氧水分解反应装置,ph调节剂储存装置向双氧水分解反应装置中加入ph调节剂,根据ph传感部件测得的ph值,控制ph调节剂输送装置调节ph调节剂的加入量,调节ph至9,在200r/min下经氧化分解20min后,得到双氧水含量0.11%的处理后水。

[0167]

应用例4~6

[0168]

本应用例提供一种连续处理环氧氯丙烷废水的方法,所述方法除分别采用实施例2~4中的连续萃取装置外,其余参数和步骤与应用例1相同。

[0169]

应用对比例1~3

[0170]

本应用对比例提供一种连续处理环氧氯丙烷废水的方法,所述方法除分别采用对比例1~3中的连续萃取装置外,其余参数和步骤均与应用例1相同。

[0171]

测试方法:采用气相色谱定量分析方法检测第二相(油相)中的组成,并检测第一相(水相)中环氧氯丙烷的含量,计算环氧氯丙烷的萃取效率,其结果如表1(第一相组成,单位wt%)和表2(萃取效率以及双氧水分解率)所示。

[0172]

表1

[0173][0174]

表2

[0175][0176][0177]

从表1和表2可以看出以下几点:

[0178]

(1)综合应用例1~5可以看出,本发明提供的连续处理环氧氯丙烷废水的系统装置和方法能够实现环氧氯丙烷萃取效率在99.5%以上,且双氧水分解率能达到95%以上,萃取效率高,且含氯有机物含量低能降低氯对设备的腐蚀,减少环氧氯丙烷中氯的含量,提高产品的品质,同时双氧水含量低,能有有效降低后续工艺生产风险;

[0179]

(2)综合应用例1,应用例3和应用例6可以看出,应用例1中ph调节为11,相较于应用例6中不含有ph调节装置而言,应用例1中双氧水分解率可以达到95.0%,而应用例6中双氧水分解率仅为14.28%;而应用例3中当ph调节为9时,双氧水分解率可以达到31.57%,由此表明,本发明通过在设置ph调节相关的装置并调节至一定ph值,能够有效提高双氧水分

解率;

[0180]

(3)综合应用例1和应用对比例2可以看出,应用例1中萃取塔设置有静置分层段,相较于对比例2中未设置静置分层段而言,应用例1中的环氧氯丙烷萃取效率更高,由此表明,本发明通过设置静置分层段,提高了萃取的效率;

[0181]

(4)综合应用例1和应用对比例1可以看出,应用例1中设置有电场部件,相较于应用对比例1中未设置相关部件而言,应用例1的第一相中环氧氯丙烷含量仅为0.008wt%,而应用对比例1的第一相中环氧氯丙烷含量高达0.76wt%,由此表明,本发明通过设置电场部件,显著提高了萃取效率。

[0182]

综上所述,本发明提供的连续处理环氧氯丙烷废水的系统装置和方法能够增加连续萃取传质能力,能够实现环氧氯丙烷萃取效率在99.5%以上,且双氧水分解率能达到95%以上,能够降低含氯物质含量,降低设备腐蚀性,减少对设备材质要求,而且能够保证后序工艺生产的稳定性生产。

[0183]

申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。