1.本技术属于微显示技术领域,特别涉及一种微显示装置。

背景技术:

2.随着vr/ar(虚拟现实/增强现实)产业的迅速发展使得适用于vr/ar的显示器迎来了一个高速增长期。有鉴于vr/ar系统目前多以头戴式设备实现,因此适合于这些设备的显示必须是微显示芯片,一般对角线尺寸在1英寸以内,大多是在0.6

‑

0.7英寸。目前的微显示领域的显示器件多被用于产生高亮度的微缩显示图像,通过光学系统进行投影从而被观察者感知,投影目标可以是视网膜(虚像),或者投影幕布(实相)。传统的微型显示屏并不被用于直接肉眼观察,其像素尺寸很小,像素密度pixel per inch (ppi) 很高。传统的微型显示技术有lcos(硅基液晶显示liquid crystal on silicon)、dlp(数字光处理digital light processing)等,新兴技术主要是micro

‑

led,其原理是通过高精密图形曝光显影刻蚀的方式,将led外延片刻蚀成一个个独立的像素pixel(此工艺和产品称为mesa),通常像素的大小在微米量级(0.1

‑

50 μm)。

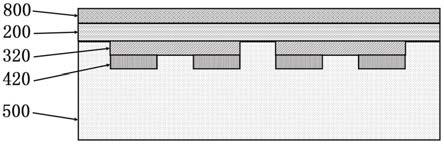

3.微显示芯片由led发光芯片与驱动芯片键合而成,然而led发光芯片与驱动芯片完成键合后,还需要和外部电路进行电学互连。通常的电学互连方式,往往需要预留较大的芯片面积,键合垫设计在驱动芯片超出发光芯片的区域,也是微显示装置的非出光区域,参见图1、2。这导致芯片的集成度下降,受限于后续的键合工艺能力,对键合垫和发光芯片的精度要求高,工艺难度大,进一步导致了驱动芯片在晶圆上的裁切率下降,导致芯片良率下降,以及单个芯片成本上升等问题。

技术实现要素:

4.为了解决上述技术问题,本技术的目的是提供一种芯片面积更小、集成度更高、成本更低的微显示装置。

5.为了实现上述申请的目的,本技术采用如下技术方案:一种微显示装置,包括相互键合的第一芯片和第二芯片,其中,所述的第一芯片和第二芯片中的一个为发光芯片,另一个为驱动芯片,所述的发光芯片上具有若干个led发光单元,所述的驱动芯片包括衬底和为所述的led发光单元提供驱动信号的驱动电路,所述的第一芯片上预埋有若干个键合金属垫,所述的第二芯片的键合面上具有若干个金属电极,各所述的键合金属垫的一侧分别通过金属引出线与若干所述的金属电极形成电学互连,且各所述的键合金属垫的另一侧裸露在第一芯片的表面形成若干个键合垫。

6.在本技术的一个实施例中,所述的第一芯片为发光芯片,所述的第二芯片为驱动芯片。

7.在本技术的一个实施例中,所述的发光芯片具有显示区域和非显示区域,所述的非显示区域分布于所述的显示区域的外围,若干所述的键合垫分布在所述的发光芯片的非显示区域内。

8.在本技术的一个实施例中,所述的键合垫位于所述的发光芯片的出光面一侧。

9.在本技术的一个实施例中,所述的第一芯片与所述的第二芯片具有相同的面积和形状,以使得所述的第一芯片覆盖所述的第二芯片上的全部金属电极。

10.在本技术的一个实施例中,所述的第一芯片与所述的第二芯片还可以分别具有相互不同的面积大小和形状。

11.在本技术的一个实施例中,为进一步提高发光面积,所述的发光芯片的面积大于所述的驱动芯片的面积。

12.本技术与现有技术相比获得如下有益效果:通过在发光芯片上或驱动芯片上预埋键合垫金属,再通过芯片键合工艺将发光芯片上的键合垫与驱动芯片互连,达到了提高驱动芯片集成度、减小芯片面积、提高良率、降低成本的效果。

附图说明

13.附图1为载有若干个微显示装置的晶圆;

14.附图2为改进前的微显示装置的俯视图;

15.附图3为改进前的微显示装置的侧视图;

16.附图4为本技术的微显示装置的俯视图;

17.附图5为本技术的微显示装置的侧视图;

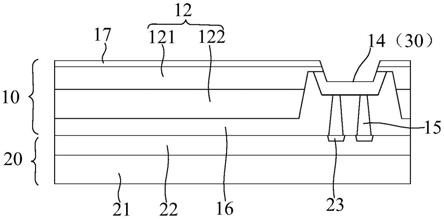

18.附图6

‑

10为本技术的微显示装置的制造工艺流程示意图;

19.其中:100、微显示装置;101、发光芯片;102、驱动芯片;

20.10、第一芯片;11、第一衬底;12、第一器件层;121、第一层;122、第二层;13、深坑;14、键合金属垫;15、金属引出线;16、绝缘介电层;17、介质层;20、第二芯片;21、第二衬底;22、第二器件层;23、金属电极;30、键合垫。

具体实施方式

21.为详细说明申请的技术内容、构造特征、所达成目的及功效,下面将结合实施例并配合附图予以详细说明,其中本说明书中所述的“上”、“下”位置关系分别与附图6中的上、下方对应。

22.本技术揭示了一种微显示装置100,包括相互键合的第一芯片10和第二芯片20。用于ar、 vr、hud、手表等可穿戴设备,或显示屏等电子设备当中应用。其中,所述的第一芯片10和第二芯片20中的一个为发光芯片,另一个为驱动芯片。该发光芯片可以是micro

‑

led、mini

‑

led或oled等半导体发光器件中的一种。该驱动芯片可以是coms、tft等驱动电路。

23.本技术是在发光芯片或驱动芯片其中的一个上预埋键合金属垫,并通过金属引线将键合金属垫到键合面之间连接起来,在发光芯片和驱动芯片键合后,去除键合金属垫背面的材料,使其暴露在芯片的外部,形成键合垫。

24.下文将以在发光芯片上形成键合垫为例,对本技术进行详细说明。

25.参见附图10,本技术的微显示装置100,包括相互键合的第一芯片10和第二芯片20。在本实施例中,第一芯片10为micro

‑

led发光芯片,第二芯片20为驱动芯片。所述的发光芯片上具有若干个led发光单元(图中未示出),所述的驱动芯片包括衬底和为各个上述led发光单元提供驱动信号的驱动电路。根据本技术的发明精神,不难理解,作为本技术的变

化,还可以将第一芯片作为驱动芯片,第二芯片作为发光芯片。

26.下面继续对本实施例进行说明,该第一芯片10具有第一器件层12,该第一器件层12内预埋有若干个键合金属垫14,该键合金属垫14的正面到第一芯片10的键合面之间通过金属引出线15连接,而键合金属垫14的背面裸露或部分裸露在第一芯片的表面,形成若干个用于与外接电路连接的键合垫30。

27.第二芯片20具有第二衬底21和形成在第二衬底21上的第二器件层22,第二器件层22上具有若干个与驱动电路电连接的金属电极23,这些金属电极23在第二芯片的键合面上形成与第一芯片10上的金属引出线15电导通的焊盘。

28.对于发光芯片来说,其具有显示区域和非显示区域。参见图4和图5所示,在本实施例中,第一芯片10为发光芯片,第二芯片20为驱动芯片。前述的键合垫30分布在发光芯片的非显示区域内,且非显示区域分布于所述的显示区域的外围。特别是多个键合垫30分成两列排列在显示区域的两侧。

29.在一个实施例中,键合垫30设置于发光芯片的出光面一侧。在其他的实施例中,键合垫30还可以位于该发光芯片的非出光面的一侧。

30.在本技术的优选实施例中,第一芯片10与第二芯片20具有相同的面积和形状,即第一芯片10能够得以覆盖第二芯片20上的全部金属电极。该结构的好处是,第一芯片的发光面积能够得以扩大,提高驱动芯片集成度,预估可减小芯片面积的5%、提高良率6

‑

7%、整体降低成本约10%。

31.而在本技术的其他实施例当中,该第一芯片10和第二芯片20也可以具有不同大小的面积或不同的形状,只要能够使两颗芯片的键合垫一一对应,最终能够形成电学连接即可。而为了获得更大的显示面积,可以增大发光芯片的面积,使其大于驱动芯片的面积,从而获得更加的显示效果。

32.本技术还进一步公开了上述微显示装置的制造方法,其包括下述步骤:

33.s1.如图6所示,提供一第一基板,所述的第一基板具有第一衬底11以及形成在第一衬底11正面的第一器件层12,该第一器件层12包括第一层121和第二层122;

34.s2.在所述的第一器件层12上刻蚀深坑13;

35.s3.参见图7,在所述的深坑13内预埋键合垫金属,形成键合金属垫14,该键合金属垫14的面积小于深坑13的坑底的面积,也就是说键合金属垫14到深坑13的边缘之间还留有间隙;

36.s4.参见图8,对第一基板进行平坦化处理,在第一器件层12上形成一绝缘介电层16,对该绝缘介电层16进行刻蚀,形成与所述的键合垫金属连通的沟槽,并在所述的沟槽内填充金属,形成连接所述的键合金属垫14正面的金属引出线15,键合金属垫14和金属引出线15被绝缘介电层16包裹并与第一器件层12的其他器件绝缘;

37.s5.提供一第二基板,所述的第二基板具有第二衬底21、形成在第二衬底21上的第二器件层22以及若干个金属电极23;

38.s6.将所述的第一基板与第二基板键合,使第二基板上的若干个金属电极23分别与第一基板上的金属引出线15形成电学互连,参见图9;

39.s7.去除第一衬底11,并在第一衬底11的背面形成一层保护介质层17;

40.s8.将第一基板背面的部分材料去除,使键合金属垫14的背面裸露,形成封装键合

垫30,如图10所示。

41.如前所述,在本技术的实施例中,键合金属垫可以预埋在发光芯片上,也可以预埋在驱动芯片上。本实施例提供的具体方案中,该第一器件层12上有若干个led发光单元,第二器件层22上加工有驱动电路。第一基板为发光芯片,第二基板为驱动芯片,键合垫30形成在发光芯片的非显示区内。

42.在一个实施例中,步骤s3还包括成膜、光刻、刻蚀工艺,最终实现在深坑13内预埋键合垫金属。

43.在优选实施例中,发光芯片与驱动芯片的面积和形状是完全相同的,两者结合后能够形成一个美观、整齐的外形。在其他实施例中,为进一步提高发光面积,还可以考虑使发光芯片略大于驱动芯片。

44.所述的步骤s6中,第一基板与第二基板的键合可以采用die

‑

die键合、 die

‑

wafer键合或wafer

‑

wafer键合中的任意一种。其中die

‑

die是指芯片

‑

芯片键合,die

‑

wafer键合是指芯片

‑

晶圆键合,wafer

‑

wafer则是晶圆

‑

晶圆键合。

45.在步骤s8中,第一基板背面通过背面减薄、抛光、光刻、刻蚀工艺将键合垫金属的背面裸露出来。

46.形成键合垫30后,可以再通过wire bond或flip chip等键合工艺方式,通过该键合垫30实现微显示装置和外界的电学互连。

47.通过测算本技术可以提高驱动芯片集成度,预估可减小芯片面积约5%、提高良率6

‑

7%、整体降低成本约10%。

48.以上显示和描述了本技术的基本原理、主要特征和本技术的优点。本行业的技术人员应该了解,本技术不受上述实施例的限制,上述实施例和说明书中描述的只是说明本技术的原理,在不脱离本技术发明精神和范围的前提下,本技术还会有各种变化和改进,本技术要求保护范围由所附的权利要求书、说明书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。