一种水分触发降解的p型瞬态薄膜晶体管制备方法

技术领域

1.本发明涉及一种水分触发降解的p型瞬态薄膜晶体管制备方法。

背景技术:

2.传统的硅基电子器件具有坚固耐用的优点,但任何事物都有两面性,过于坚固也限制了其在一些特殊领域的应用,比如医疗领域中,传统器件植入人体后,在完成治疗或监测任务后,还需要二次手术来取出器件,破坏已经愈合的组织,给病人带来巨大痛苦,增加了术后并发症的风险;在军事领域,传统器件一旦落入敌手,很容易被破解,造成机密泄露。而近年来出现了可降解的瞬态电子器件就可以很好地解决以上问题,瞬态电子器件一般由可降解的基底材料、半导体功能材料以及电极材料构成,当所制备的电子功能器件在完成指定功能后,瞬态电子器件的物理形态和功能可以在外界刺激触发下完全或者部分消失,这种新兴的电子器件在生物医疗、信息安全、环境保护等方面将具有非常广阔的应用前景。触发瞬态器件降解的方式有水分触发、热触发、光触发、酸/碱触发以及生物降解等。其中,以水分触发的瞬态电子器件由于可以在人的体液中溶解,因此在植入式可降解医疗电子器件领域中具有独特的优势。

3.电子器件的种类繁多,而晶体管是最重要的核心器件之一,目前,一些科研人员已经在可降解的聚合物基底或者蛋白质基底上制备出了瞬态晶体管器件。尽管已经有了一些成功的先例,但在蛋白质基底上制备电子器件仍然很有挑战性,首先,蛋白质基底通常耐热性较差,分解温度一般不超过200℃,而对于半导体材料的生长来说,较高的温度有利于提高材料的结晶质量,减少缺陷,进而提高器件性能。受到基底材料耐热性的限制,可降解的瞬态器件的制备工艺温度要低于基底材料的分解温度,这严重影响了半导体器件的性能。其次,蛋白质基底耐酸/碱以及有机溶剂能力较差,而半导体器件制备过程中,通常会使用酸/碱、有机溶剂或者等离子体进行处理,这些苛刻的处理条件会破坏蛋白质基底,继而损坏半导体器件。因此,半导体器件的制备工艺条件需要向蛋白质基底的耐热性以及耐酸/碱性能等做出让步。一部分材料体系可以在较低的制备温度下达到较好的性能,如n型azo

‑

tft、tzo

‑

tft、azto

‑

tft等,但有一些材料仍然需要高温工艺才能实现理想的性能,如p型氧化物,其中sno

‑

tft需在200~300℃条件下退火,cu

x

o

‑

tft需在500℃条件下退火。因此,可降解基底材料较差的耐热性严重限制了那些需要高温工艺的半导体材料与器件在可降解器件领域中的应用。此外,对于水分触发降解的瞬态器件,在器件制备过程中如何使水溶性蛋白质基底避免接触酸/碱以及溶剂是另一个棘手的问题。

技术实现要素:

4.本发明设计开发了一种水分触发降解的p型瞬态薄膜晶体管制备方法,在单面抛光的铁箔基底上制备晶体管器件,克服了基底材料耐热性对器件制备温度的限制,有利于提高器件性能,还避免了器件制备过程中水溶液对水溶性蛋白质基底的破坏。

5.本发明提供的技术方案为:

6.一种水分触发降解的p型瞬态薄膜晶体管制备方法,包括:

7.步骤一、将单面抛光的铁箔基底置于等离子增强化学气相沉积设备中,在铁箔基底抛光的一侧进行绝缘层沉积,得到第一样品;

8.步骤二、将有源层模板覆盖在第一样品上,并在射频磁控溅射设备中,进行有源层材料沉积,得到第二样品;

9.步骤三、将源漏电极掩模板覆盖在第二样品上,并将其放置在热蒸发台中进行源漏电极材料沉积,得到第三样品,将所述第三样品置于快速退火炉中,进行退火,得到第四样品;

10.步骤四、将浓度为6%的丝素蛋白水溶液涂覆在第四样品的表面,并进行烘干,得到第五样品;

11.步骤五、在第五样品的未抛光基底上覆盖保护层掩模板,并在射频磁控溅射设备中,沉积保护层材料,得到第六样品;

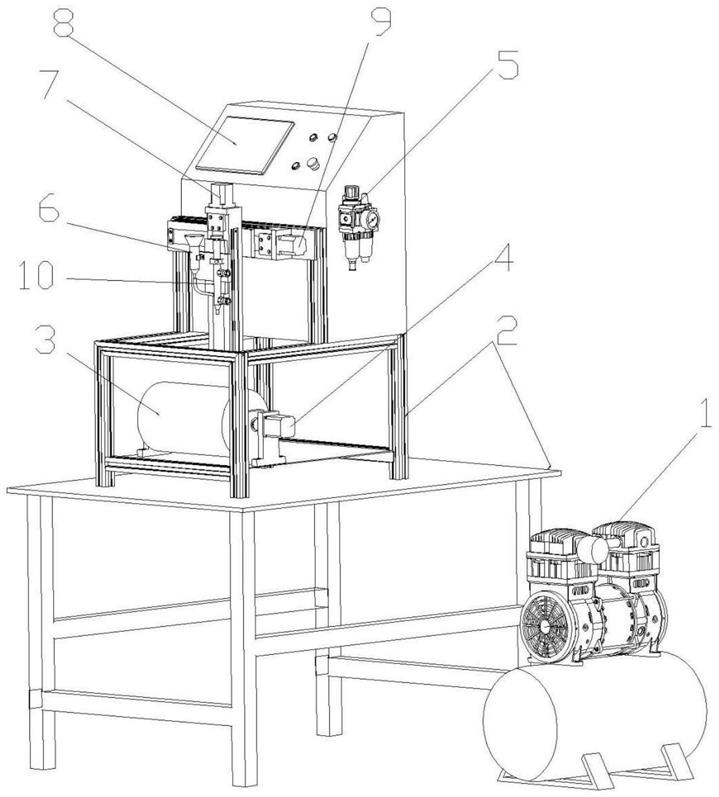

12.步骤六、将第六样品固定在夹具中,并将其浸入稀盐酸中对第六样品中的铁箔基底进行溶解,得到第七样品;

13.其中,将第六样品中铁箔基底抛光的一侧朝向夹具的下板,未抛光的一侧朝向夹具的上板;

14.步骤七、将第七样品放置在电子束蒸发设备中,进行蒸镀栅电极,得到水分触发降解的p型薄膜晶体管。

15.优选的是,所述步骤一包括:

16.在铁箔基底抛光的一侧沉积sio2绝缘层材料;

17.其中,射频功率为50~100w,沉积温度为150~250℃,压力为0.2~0.6torr,sih4流量为20~40sccm,n2o流量为80~150sccm,sio2薄膜厚度为150~250nm。

18.优选的是,所述步骤二包括:

19.所述有源层材料为sno,采用金属sn靶,进行有源层材料沉积;

20.其中,溅射功率为25~35w,温度为室温,压力为5~7mtorr,ar/o2为9:1~2:1,沉积时间为10~20min,薄膜厚度为45~70nm。

21.优选的是,所述步骤三包括:

22.所用电极材料为au,厚度为50~100nm;

23.相邻源漏电极之间的距离为10μm~1mm;

24.退火温度为250~350℃,退火时间为25~40min。

25.优选的是,所述步骤四包括:

26.所述保护层材料为hfo2,溅射功率为100~250w,温度为25~200℃,压力为8~20mtorr,ar/o2为9:1~2:1,沉积时间为50~150min,薄膜厚度为50~200nm。

27.优选的是,所述步骤六包括:

28.所述夹具包括夹具上板和夹具下板,所述夹具上板和所述夹具下板均为矩形,所述夹具下板的中心设有矩形凹槽,所述夹具上板的中心有通孔;

29.所述稀盐酸的浓度为:1~30wt%.。

30.优选的是,所述步骤七包括:

31.电极材料为al,电极厚度为50~200nm。

32.优选的是,

33.所述步骤一中,射频功率为50w,沉积温度为200℃,压力为0.2torr,sih4流量为20sccm,n2o流量为80sccm,sio2薄膜厚度为150nm;

34.所述步骤二中,溅射功率为25w,温度为室温,压力为5mtorr,ar/o2为9:1,沉积时间为10min,薄膜厚度为45nm;

35.所述步骤三中,所用电极材料为au,厚度为50nm;

36.相邻源漏电极之间的距离为:10μm;

37.退火温度为:250℃,退火时间为25min;

38.所述步骤四中,溅射功率为:100w,温度为25℃,压力为8mtorr,ar/o2为2:1,沉积时间为50min,薄膜厚度为50nm;

39.所述步骤六中,所述稀盐酸的浓度为:1wt%;

40.所述步骤七中,所述电极厚度为50nm。

41.本发明所述的有益效果:

42.本发明提供的水分触发降解的p型瞬态薄膜晶体管制备方法,首先将半导体器件制备于耐热性好的单面抛光铁箔基底上,然后将可降解基底材料的溶液滴涂于器件之上,待溶剂蒸发后,将铁箔的未抛光一面暴露于稀盐酸溶液中,将铁箔溶解,由于绝缘层的隔离作用,有效防止了盐酸溶液对蛋白质基底的破坏,最后制备栅电极,得到水分触发降解的p型瞬态薄膜晶体管器件,可以在耐热性较差的基底上制备需要经过高温处理工艺的器件,克服了基底材料耐热性对器件制备温度的限制,有利于提高器件性能,同时,还避免了器件制备过程中水溶液对水溶性蛋白质基底的破坏,使制备水分触发降解的、需经过高温处理的瞬态电子器件成为可能。

附图说明

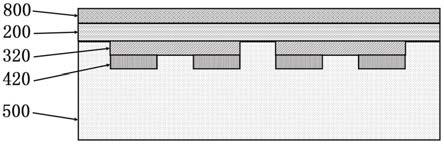

43.图1为本发明所述的绝缘层沉积的结构示意图。

44.图2为本发明所述的有源层掩模板的结构示意图。

45.图3为本发明所述的有源层沉积的结构示意图。

46.图4为本发明所述的源漏电极掩模板的结构示意图。

47.图5为本发明所述的au源漏电极沉积的结构示意图。

48.图6为本发明所述的蛋白质薄膜的结构示意图。

49.图7为本发明所述的保护层掩模板的结构示意图。

50.图8为本发明所述的保护层掩模板覆盖在铁箔基底未抛光一侧的结构示意图。

51.图9为本发明所述的hfo2保护层的结构示意图。

52.图10为本发明所述的夹具和hfo2保护层的结构示意图。

53.图11为去除铁箔基底的结构示意图。

54.图12为经过栅电极沉积后得到的水分触发降解的p型sno薄膜晶体管的结构示意图。

具体实施方式

55.下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文

字能够据以实施。

56.如图1

‑

12所示,本发明提供一种水分触发降解的p型瞬态薄膜晶体管制备方法,首先将半导体器件制备于耐热性好的单面抛光铁箔基底上,然后将可降解基底材料的溶液滴涂于器件之上,待溶剂蒸发后,将铁箔的未抛光一面暴露于稀盐酸溶液中,将铁箔溶解,由于绝缘层的隔离作用,有效防止了盐酸溶液对蛋白质基底的破坏,最后制备栅电极,得到水分触发降解的p型瞬态薄膜晶体管器件,包括:铁箔基底100、sio2绝缘层200、有源层掩模板310、sno有源层320、源漏电极掩模板410、au源漏电极420、丝素蛋白膜基底500、保护层掩模板610、hfo2保护层620、夹具上板710、夹具下板720、al栅电极800,具体包括:

57.步骤一、将单面抛光的铁箔基底置于等离子增强化学气相沉积设备中,在铁箔基底抛光的一侧进行绝缘层沉积,得到第一样品;

58.步骤二、将有源层模板覆盖在第一样品上,并在射频磁控溅射设备中,进行有源层材料沉积,得到第二样品;

59.步骤三、将源漏电极掩模板覆盖在第二样品上,并将其放置在热蒸发台中进行源漏电极材料沉积,得到第三样品,将所述第三样品置于快速退火炉中,进行退火,得到第四样品;

60.步骤四、将浓度为6%的丝素蛋白水溶液涂覆在第四样品的表面,并进行烘干,得到第五样品;

61.步骤五、在第五样品的未抛光基底上覆盖保护层掩模板,并在射频磁控溅射设备中,沉积保护层材料,得到第六样品;

62.步骤六、将第六样品固定在夹具中,并将其浸入稀盐酸中对第六样品中的铁箔基底进行溶解,得到第七样品;

63.其中,将第六样品中铁箔基底抛光的一侧朝向夹具的下板,未抛光的一侧朝向夹具的上板;

64.步骤七、将第七样品放置在电子束蒸发设备中,进行蒸镀栅电极800,得到水分触发降解的p型薄膜晶体管,包括:

65.1、绝缘层沉积

66.将单面抛光的铁箔基底100置于等离子增强化学气相沉积(pecvd)设备中,在抛光的一侧沉积sio2绝缘层200材料,其中,射频功率范围为50~100w,温度范围为150~250℃,压力范围0.2~0.6torr,sih4流量范围20~40sccm,n2o流量范围80~150sccm,sio2薄膜厚度范围150~250nm,得到第一样品,如图1所示。

67.2、有源层沉积

68.如图2所示,将带有有源图案的有源层掩模板310覆盖在第一样品之上,将其放置在射频磁控溅射设备中,进行有源层材料沉积,在本发明中作为一种优选,有源层材料为sno,采用金属sn靶,通过反应溅射得到sno有源层320,其中,溅射功率范围为25~35w,温度为室温,压力范围为5~7mtorr,ar/o2范围9:1~2:1,沉积时间范围为10~20min,薄膜厚度为45~70nm,得到第二样品,如图3所示。

69.3、源漏电极沉积

70.如图4所示,将带有源漏电极图案的源漏掩模板410覆盖在第二样品上,并将其放置在热蒸发台中,进行源漏电极材料沉积,在本发明中,作为一种优选,所用电极材料为au,

厚度为50~100nm,得到第三样品,如图5所示。其中,源漏电极之间的距离定义了晶体管器件的沟道长度,根据不同需求,该沟道长度可以为不同值,范围为10μm~1mm不等。

71.4、有源层退火

72.将得到的第三样品放置在快速退火炉中,在250~350℃范围条件下退火25~40min,得到第四样品。

73.5、蛋白质薄膜制备

74.将浓度为6wt%的丝素蛋白水溶液涂覆在第四样品的表面,并防止在干燥箱内进行烘干,待蛋白溶液中的溶剂蒸发后,在第四样品表面形成丝素蛋白薄膜,并能够将其作为丝素蛋白膜基底500,得到第五样品,如图6所示。

75.6、铁箔保护层制备

76.如图7、8所示,将带有保护层图案的掩模板610覆盖在第五样品中,铁箔基底100的未抛光面上,并置于射频磁控溅射设备中,沉积保护层材料,保护层的作用是在后续的去除铁箔基底过程中,防止铁箔边缘起固定作用的位置被腐蚀,在本发明中,作为一种优选,保护层材料为hfo2,采用陶瓷hfo2靶溅射获得hfo2保护层620,溅射功率范围为100~250w,温度为25~200℃,压力范围8~20mtorr,ar/o2范围9:1~2:1,沉积时间范围为50~150min,薄膜厚度为50~200nm,得到第六样品,如图9所示。

77.7、去除铁箔基底

78.如图10所示,将第六样品放置在夹具中,夹具包括:夹具上板710和夹具下板720,夹具下板710为矩形架构,在中心位置开设有矩形凹槽,用于容纳蛋白质基底和半导体器件;夹具上板710为矩形结构,并与夹具下板720匹配设置,尺寸与夹具下板720相同,夹具上板710的中心有通孔,其与夹具下板的凹槽尺寸相同,用于在后续工艺中,溶液通过通孔与铁箔发生反应,在本发明中,作为一种优选,夹具上板710和夹具下板720选用耐酸材料。

79.将第六样品中铁箔抛光的一侧朝向夹具下板710,将未抛光的一侧朝向夹具上板710,夹具上板710和夹具下板720四周紧密固定,防止后续工艺中溶液进入夹具的凹槽部分进而破坏蛋白质基底。将固定好的夹具浸入浓度为1~30wt%的稀盐酸溶液中刻蚀铁箔基底,由于sio2不溶于稀盐酸,因此可以有效防止丝素蛋白膜基底被溶解,同时,丝素蛋白基底为晶体管器件提供支撑,防止在外力作用下破裂,待铁箔基底100被溶解后,用去离子水将夹具清洗干净,并在室温下晾干,拆下夹具,切除四周的hfo2保护层下未被腐蚀的铁箔区域,得到第七样品,如图11所示。p型薄膜晶体管器件即将被转移至丝素蛋白质基底500上。

80.将第七样品放置在电子束蒸发(eb)设备中,在sio2绝缘层200的表面蒸镀栅电极800,如图12所示,在本发明中,作为一种优选,电极材料为al,电极厚度范围50~200nm,最终在丝素蛋白基底上得到水分触发降解的p型sno薄膜晶体管。p型薄膜晶体管开关比可达到10的4次方,将该瞬态器件置于水中,丝素蛋白质基底在30分钟内即可水解,而半导体功能层由于失去支撑而破裂,实现降解。

81.实施例1

82.1、绝缘层沉积

83.将单面抛光的铁箔基底100置于等离子增强化学气相沉积(pecvd)设备中,在抛光的一侧沉积sio2绝缘层200材料,其中,射频功率范围为50w,温度为200℃,压力为0.2torr,sih4流量为20sccm,n2o流量为80sccm,sio2薄膜厚度为150nm,得到第一样品,如图1所示。

84.2、有源层沉积

85.如图2所示,将带有有源图案的有源层掩模板310覆盖在第一样品之上,将其放置在射频磁控溅射设备中,进行有源层材料沉积,在本发明中作为一种优选,有源层材料为sno,采用金属sn靶,通过反应溅射得到sno有源层320,其中,溅射功率为25w,温度为室温,压力为5mtorr,ar/o2为9:1,沉积时间为10min,薄膜厚度为45nm,得到第二样品,如图3所示。

86.3、源漏电极沉积

87.如图4所示,将带有源漏电极图案的源漏掩模板410覆盖在第二样品上,并将其放置在热蒸发台中,进行源漏电极材料沉积,在本发明中,作为一种优选,所用电极材料为au,厚度为50nm,得到第三样品,如图5所示。其中,源漏电极之间的距离定义了晶体管器件的沟道长度,在本实施例中,作为一种优选,该沟道长度为10μm。

88.4、有源层退火

89.将得到的第三样品放置在快速退火炉中,在250℃条件下退火25min,得到第四样品。

90.5、蛋白质薄膜制备

91.将浓度为6wt%的丝素蛋白水溶液涂覆在第四样品的表面,并防止在干燥箱内进行烘干,待蛋白溶液中的溶剂蒸发后,在第四样品表面形成丝素蛋白薄膜,并能够将其作为丝素蛋白膜基底500,得到第五样品,如图6所示。

92.6、铁箔保护层制备

93.如图7、8所示,将带有保护层图案的掩模板610覆盖在第五样品中,铁箔基底100的未抛光面上,并置于射频磁控溅射设备中,沉积保护层材料,保护层的作用是在后续的去除铁箔基底过程中,防止铁箔边缘起固定作用的位置被腐蚀,在本发明中,作为一种优选,保护层材料为hfo2,采用陶瓷hfo2靶溅射获得hfo2保护层620,溅射功率为100w,温度为25℃,压力为8mtorr,ar/o2为2:1,沉积时间为50min,薄膜厚度为50nm,得到第六样品,如图9所示。

94.7、去除铁箔基底

95.如图10所示,将第六样品放置在夹具中,夹具包括:夹具上板710和夹具下板720,夹具下板710为矩形架构,在中心位置开设有矩形凹槽,用于容纳蛋白质基底和半导体器件;夹具上板710为矩形结构,并与夹具下板720匹配设置,尺寸与夹具下板720相同,夹具上板710的中心有通孔,其与夹具下板的凹槽尺寸相同,用于在后续工艺中,溶液通过通孔与铁箔发生反应,在本发明中,作为一种优选,夹具上板710和夹具下板720选用耐酸材料。

96.将第六样品中铁箔抛光的一侧朝向夹具下板710,将未抛光的一侧朝向夹具上板710,夹具上板710和夹具下板720四周紧密固定,防止后续工艺中溶液进入夹具的凹槽部分进而破坏蛋白质基底。将固定好的夹具浸入浓度为1wt%的稀盐酸溶液中刻蚀铁箔基底,由于sio2不溶于稀盐酸,因此可以有效防止丝素蛋白膜基底被溶解,同时,丝素蛋白基底为晶体管器件提供支撑,防止在外力作用下破裂,待铁箔基底100被溶解后,用去离子水将夹具清洗干净,并在室温下晾干,拆下夹具,切除四周的hfo2保护层下未被腐蚀的铁箔区域,得到第七样品,如图11所示。p型薄膜晶体管器件即将被转移至丝素蛋白质基底500上。

97.将第七样品放置在电子束蒸发(eb)设备中,在sio2绝缘层200的表面蒸镀栅电极

800,如图12所示,在本发明中,作为一种优选,电极材料为al,电极厚度为50nm,最终在丝素蛋白基底上得到水分触发降解的p型sno薄膜晶体管。

98.实施例2

99.1、绝缘层沉积

100.将单面抛光的铁箔基底100置于等离子增强化学气相沉积(pecvd)设备中,在抛光的一侧沉积sio2绝缘层200材料,其中,射频功率范围为50w,温度范围为150℃,压力范围0.3torr,sih4流量范围30sccm,n2o流量范围100sccm,sio2薄膜厚度范围170nm,得到第一样品,如图1所示。

101.2、有源层沉积

102.如图2所示,将带有有源图案的有源层掩模板310覆盖在第一样品之上,将其放置在射频磁控溅射设备中,进行有源层材料沉积,在本发明中作为一种优选,有源层材料为sno,采用金属sn靶,通过反应溅射得到sno有源层320,其中,溅射功率范围为30w,温度为室温,压力范围为6mtorr,ar/o2范围7:1,沉积时间范围为13min,薄膜厚度为65nm,得到第二样品,如图3所示。

103.3、源漏电极沉积

104.如图4所示,将带有源漏电极图案的源漏掩模板410覆盖在第二样品上,并将其放置在热蒸发台中,进行源漏电极材料沉积,在本发明中,作为一种优选,所用电极材料为au,厚度为100nm,得到第三样品,如图5所示。其中,源漏电极之间的距离定义了晶体管器件的沟道长度,在本发明中,该沟道长度为1mm。

105.4、有源层退火

106.将得到的第三样品放置在快速退火炉中,在300℃条件下退火20min,得到第四样品。

107.5、蛋白质薄膜制备

108.将浓度为6wt%的丝素蛋白水溶液涂覆在第四样品的表面,并防止在干燥箱内进行烘干,待蛋白溶液中的溶剂蒸发后,在第四样品表面形成丝素蛋白薄膜,并能够将其作为丝素蛋白膜基底500,得到第五样品,如图6所示。

109.6、铁箔保护层制备

110.如图7、8所示,将带有保护层图案的掩模板610覆盖在第五样品中,铁箔基底100的未抛光面上,并置于射频磁控溅射设备中,沉积保护层材料,保护层的作用是在后续的去除铁箔基底过程中,防止铁箔边缘起固定作用的位置被腐蚀,在本发明中,作为一种优选,保护层材料为hfo2,采用陶瓷hfo2靶溅射获得hfo2保护层620,溅射功率范围为250w,温度为200℃,压力范围20mtorr,ar/o2范围2:1,沉积时间范围为150min,薄膜厚度为200nm,得到第六样品,如图9所示。

111.7、去除铁箔基底

112.如图10所示,将第六样品放置在夹具中,夹具包括:夹具上板710和夹具下板720,夹具下板710为矩形架构,在中心位置开设有矩形凹槽,用于容纳蛋白质基底和半导体器件;夹具上板710为矩形结构,并与夹具下板720匹配设置,尺寸与夹具下板720相同,夹具上板710的中心有通孔,其与夹具下板的凹槽尺寸相同,用于在后续工艺中,溶液通过通孔与铁箔发生反应,在本发明中,作为一种优选,夹具上板710和夹具下板720选用耐酸材料。

113.将第六样品中铁箔抛光的一侧朝向夹具下板710,将未抛光的一侧朝向夹具上板710,夹具上板710和夹具下板720四周紧密固定,防止后续工艺中溶液进入夹具的凹槽部分进而破坏蛋白质基底。将固定好的夹具浸入浓度为50wt%的稀盐酸溶液中刻蚀铁箔基底,由于sio2不溶于稀盐酸,因此可以有效防止丝素蛋白膜基底被溶解,同时,丝素蛋白基底为晶体管器件提供支撑,防止在外力作用下破裂,待铁箔基底100被溶解后,用去离子水将夹具清洗干净,并在室温下晾干,拆下夹具,切除四周的hfo2保护层下未被腐蚀的铁箔区域,得到第七样品,如图11所示。p型薄膜晶体管器件即将被转移至丝素蛋白质基底500上。

114.将第七样品放置在电子束蒸发(eb)设备中,在sio2绝缘层200的表面蒸镀栅电极800,如图12所示,在本发明中,作为一种优选,电极材料为al,电极厚度范围200nm,最终在丝素蛋白基底上得到水分触发降解的p型sno薄膜晶体管。

115.实施例3

116.1、绝缘层沉积

117.将单面抛光的铁箔基底100置于等离子增强化学气相沉积(pecvd)设备中,在抛光的一侧沉积sio2绝缘层200材料,其中,射频功率范围为50w,温度为200℃,压力为0.2torr,sih4流量为25sccm,n2o流量为100sccm,sio2薄膜厚度为200nm,得到第一样品,如图1所示。

118.2、有源层沉积

119.如图2所示,将带有有源图案的有源层掩模板310覆盖在第一样品之上,将其放置在射频磁控溅射设备中,进行有源层材料沉积,在本发明中作为一种优选,有源层材料为sno,采用金属sn靶,通过反应溅射得到sno有源层320,其中,溅射功率为25w,温度为室温,压力为5mtorr,ar/o2为9:1,沉积时间为10min,薄膜厚度为50nm,得到第二样品,如图3所示。

120.3、源漏电极沉积

121.如图4所示,将带有源漏电极图案的源漏掩模板410覆盖在第二样品上,并将其放置在热蒸发台中,进行源漏电极材料沉积,在本发明中,作为一种优选,所用电极材料为au,厚度为50nm,得到第三样品,如图5所示。其中,源漏电极之间的距离定义了晶体管器件的沟道长度,在本实施例中,作为一种优选,该沟道长度为50μm。

122.4、有源层退火

123.将得到的第三样品放置在快速退火炉中,在250℃条件下退火30min,得到第四样品。

124.5、蛋白质薄膜制备

125.将浓度为6wt%的丝素蛋白水溶液涂覆在第四样品的表面,并放置在干燥箱内进行烘干,待蛋白溶液中的溶剂蒸发后,在第四样品表面形成丝素蛋白薄膜,并能够将其作为丝素蛋白膜基底500,得到第五样品,如图6所示。

126.6、铁箔保护层制备

127.如图7、8所示,将带有保护层图案的掩模板610覆盖在第五样品中,铁箔基底100的未抛光面上,并置于射频磁控溅射设备中,沉积保护层材料,保护层的作用是在后续的去除铁箔基底过程中,防止铁箔边缘起固定作用的位置被腐蚀,在本发明中,作为一种优选,保护层材料为hfo2,采用陶瓷hfo2靶溅射获得hfo2保护层620,溅射功率为150w,温度为30℃,压力为8mtorr,ar/o2为9:1,沉积时间为120min,薄膜厚度为200nm,得到第六样品,如图9所

示。

128.7、去除铁箔基底

129.如图10所示,将第六样品放置在夹具中,夹具包括:夹具上板710和夹具下板720,夹具下板710为矩形架构,在中心位置开设有矩形凹槽,用于容纳蛋白质基底和半导体器件;夹具上板710为矩形结构,并与夹具下板720匹配设置,尺寸与夹具下板720相同,夹具上板710的中心有通孔,其与夹具下板的凹槽尺寸相同,用于在后续工艺中,溶液通过通孔与铁箔发生反应,在本发明中,作为一种优选,夹具上板710和夹具下板720选用耐酸材料。

130.将第六样品中铁箔抛光的一侧朝向夹具下板710,将未抛光的一侧朝向夹具上板710,夹具上板710和夹具下板720四周紧密固定,防止后续工艺中溶液进入夹具的凹槽部分进而破坏蛋白质基底。将固定好的夹具浸入浓度为10wt%的稀盐酸溶液中刻蚀铁箔基底,由于sio2不溶于稀盐酸,因此可以有效防止丝素蛋白膜基底被溶解,同时,丝素蛋白基底为晶体管器件提供支撑,防止在外力作用下破裂,待铁箔基底100被溶解后,用去离子水将夹具清洗干净,并在室温下晾干,拆下夹具,切除四周的hfo2保护层下未被腐蚀的铁箔区域,得到第七样品,如图11所示。p型薄膜晶体管器件即将被转移至丝素蛋白质基底500上。

131.将第七样品放置在电子束蒸发(eb)设备中,在sio2绝缘层200的表面蒸镀栅电极,如图12所示,在本发明中,作为一种优选,电极材料为al,电极厚度为50nm,最终在丝素蛋白基底上得到水分触发降解的p型sno薄膜晶体管。

132.实施例4

133.1、绝缘层沉积

134.将单面抛光的铁箔基底100置于等离子增强化学气相沉积(pecvd)设备中,在抛光的一侧沉积sio2绝缘层200材料,其中,射频功率范围为100w,温度为250℃,压力为0.6torr,sih4流量为40sccm,n2o流量为150sccm,sio2薄膜厚度为250nm,得到第一样品,如图1所示。

135.2、有源层沉积

136.如图2所示,将带有有源图案的有源层掩模板310覆盖在第一样品之上,将其放置在射频磁控溅射设备中,进行有源层材料沉积,在本发明中作为一种优选,有源层材料为sno,采用金属sn靶,通过反应溅射得到sno有源层320,其中,溅射功率为35w,温度为室温,压力为7mtorr,ar/o2为4:1,沉积时间为20min,薄膜厚度为70nm,得到第二样品,如图3所示。

137.3、源漏电极沉积

138.如图4所示,将带有源漏电极图案的源漏掩模板410覆盖在第二样品上,并将其放置在热蒸发台中,进行源漏电极材料沉积,在本发明中,作为一种优选,所用电极材料为au,厚度为75nm,得到第三样品,如图5所示。其中,源漏电极之间的距离定义了晶体管器件的沟道长度,在本实施例中,作为一种优选,该沟道长度为200μm。

139.4、有源层退火

140.将得到的第三样品放置在快速退火炉中,在300℃条件下退火40min,得到第四样品。

141.5、蛋白质薄膜制备

142.将浓度为6wt%的丝素蛋白水溶液涂覆在第四样品的表面,并放置在干燥箱内进

行烘干,待蛋白溶液中的溶剂蒸发后,在第四样品表面形成丝素蛋白薄膜,并能够将其作为丝素蛋白膜基底500,得到第五样品,如图6所示。

143.6、铁箔保护层制备

144.如图7、8所示,将带有保护层图案的掩模板610覆盖在第五样品中,铁箔基底100的未抛光面上,并置于射频磁控溅射设备中,沉积保护层材料,保护层的作用是在后续的去除铁箔基底过程中,防止铁箔边缘起固定作用的位置被腐蚀,在本发明中,作为一种优选,保护层材料为hfo2,采用陶瓷hfo2靶溅射获得hfo2保护层620,溅射功率为200w,温度为100℃,压力为13mtorr,ar/o2为4:1,沉积时间为90min,薄膜厚度为150nm,得到第六样品,如图9所示。

145.7、去除铁箔基底

146.如图10所示,将第六样品放置在夹具中,夹具包括:夹具上板710和夹具下板720,夹具下板710为矩形架构,在中心位置开设有矩形凹槽,用于容纳蛋白质基底和半导体器件;夹具上板710为矩形结构,并与夹具下板720匹配设置,尺寸与夹具下板720相同,夹具上板710的中心有通孔,其与夹具下板的凹槽尺寸相同,用于在后续工艺中,溶液通过通孔与铁箔发生反应,在本发明中,作为一种优选,夹具上板710和夹具下板720选用耐酸材料。

147.将第六样品中铁箔抛光的一侧朝向夹具下板710,将未抛光的一侧朝向夹具上板710,夹具上板710和夹具下板720四周紧密固定,防止后续工艺中溶液进入夹具的凹槽部分进而破坏蛋白质基底。将固定好的夹具浸入浓度为15wt%的稀盐酸溶液中刻蚀铁箔基底,由于sio2不溶于稀盐酸,因此可以有效防止丝素蛋白膜基底被溶解,同时,丝素蛋白基底为晶体管器件提供支撑,防止在外力作用下破裂,待铁箔基底100被溶解后,用去离子水将夹具清洗干净,并在室温下晾干,拆下夹具,切除四周的hfo2保护层下未被腐蚀的铁箔区域,得到第七样品,如图11所示。p型薄膜晶体管器件即将被转移至丝素蛋白质基底500上。

148.将第七样品放置在电子束蒸发(eb)设备中,在sio2绝缘层200的表面蒸镀栅电极,如图12所示,在本发明中,作为一种优选,电极材料为al,电极厚度为100nm,最终在丝素蛋白基底上得到水分触发降解的p型sno薄膜晶体管。

149.对比例1

150.1、绝缘层沉积

151.将单面抛光的铁箔基底100置于等离子增强化学气相沉积(pecvd)设备中,在抛光的一侧沉积sio2绝缘层200材料,其中,射频功率范围为50w,温度为200℃,压力为0.2torr,sih4流量为25sccm,n2o流量为100sccm,sio2薄膜厚度为200nm,得到第一样品,如图1所示。

152.2、有源层沉积

153.如图2所示,将带有有源图案的有源层掩模板310覆盖在第一样品之上,将其放置在射频磁控溅射设备中,进行有源层材料沉积,在本发明中作为一种优选,有源层材料为sno,采用金属sn靶,通过反应溅射得到sno有源层320,其中,溅射功率为40w,温度为室温,压力为15mtorr,ar/o2为1:1,沉积时间为40min,薄膜厚度为200nm,得到第二样品,如图3所示。

154.3、源漏电极沉积

155.如图4所示,将带有源漏电极图案的源漏掩模板410覆盖在第二样品上,并将其放置在热蒸发台中,进行源漏电极材料沉积,在本发明中,作为一种优选,所用电极材料为au,

厚度为50nm,得到第三样品,如图5所示。其中,源漏电极之间的距离定义了晶体管器件的沟道长度,在本实施例中,作为一种优选,该沟道长度为50μm。

156.4、有源层退火

157.将得到的第三样品放置在快速退火炉中,在250℃条件下退火30min,得到第四样品。

158.5、蛋白质薄膜制备

159.将浓度为6wt%的丝素蛋白水溶液涂覆在第四样品的表面,并放置在干燥箱内进行烘干,待蛋白溶液中的溶剂蒸发后,在第四样品表面形成丝素蛋白薄膜,并能够将其作为丝素蛋白膜基底500,得到第五样品,如图6所示。

160.6、铁箔保护层制备

161.如图7、8所示,将带有保护层图案的掩模板610覆盖在第五样品中,铁箔基底100的未抛光面上,并置于射频磁控溅射设备中,沉积保护层材料,保护层的作用是在后续的去除铁箔基底过程中,防止铁箔边缘起固定作用的位置被腐蚀,在本发明中,作为一种优选,保护层材料为hfo2,采用陶瓷hfo2靶溅射获得hfo2保护层620,溅射功率为150w,温度为30℃,压力为8mtorr,ar/o2为9:1,沉积时间为120min,薄膜厚度为200nm,得到第六样品,如图9所示。

162.7、去除铁箔基底

163.如图10所示,将第六样品放置在夹具中,夹具包括:夹具上板710和夹具下板720,夹具下板710为矩形架构,在中心位置开设有矩形凹槽,用于容纳蛋白质基底和半导体器件;夹具上板710为矩形结构,并与夹具下板720匹配设置,尺寸与夹具下板720相同,夹具上板710的中心有通孔,其与夹具下板的凹槽尺寸相同,用于在后续工艺中,溶液通过通孔与铁箔发生反应,在本发明中,作为一种优选,夹具上板710和夹具下板720选用耐酸材料。

164.将第六样品中铁箔抛光的一侧朝向夹具下板710,将未抛光的一侧朝向夹具上板710,夹具上板710和夹具下板720四周紧密固定,防止后续工艺中溶液进入夹具的凹槽部分进而破坏蛋白质基底。将固定好的夹具浸入浓度为10wt%的稀盐酸溶液中刻蚀铁箔基底,由于sio2不溶于稀盐酸,因此可以有效防止丝素蛋白膜基底被溶解,同时,丝素蛋白基底为晶体管器件提供支撑,防止在外力作用下破裂,待铁箔基底100被溶解后,用去离子水将夹具清洗干净,并在室温下晾干,拆下夹具,切除四周的hfo2保护层下未被腐蚀的铁箔区域,得到第七样品,如图11所示。p型薄膜晶体管器件即将被转移至丝素蛋白质基底500上。

165.将第七样品放置在电子束蒸发(eb)设备中,在sio2绝缘层200的表面蒸镀栅电极,如图12所示,在本发明中,作为一种优选,电极材料为al,电极厚度为50nm,最终在丝素蛋白基底上得到水分触发降解的p型sno薄膜晶体管。

166.对比例2

167.直接在蛋白质基底上沉积p型薄膜晶体管,具体方法如下:

168.1.制备蛋白质基底薄膜,取一块平整的pet塑料板,将浓度为6wt%的丝素蛋白水溶液涂覆在滴涂于pet塑料板上,并放置在干燥箱内进行烘干,待蛋白溶液中的溶剂蒸发后,获得可水解的蛋白质基底薄膜。

169.2.将蛋白质基底置于电子束蒸发设备中,蒸镀铝薄膜,作为栅电极,电极厚度100nm。

170.3.将镀有栅电极的蛋白质基底置于射频磁控溅射设备中,沉积绝缘层,绝缘层材料为hfo2,采用陶瓷hfo2靶溅射获得hfo2绝缘层,溅射功率为150w,反应室温度为25℃,压力为8mtorr,通入ar和o2的流量比的为9:1,沉积时间为150min,绝缘层薄膜厚度为150nm。

171.4.将有源层掩模板310覆盖在绝缘层之上,将其置于射频磁控溅射设备中,进行有源层材料沉积,进行有源层沉积,有源层材料为sno,采用金属sn靶,通过反应溅射获得sno材料;溅射功率为25w,反应室温度为室温,压力为5mtorr,通入ar和o2的流量比为9:1,沉积时间为10min,薄膜厚度为50nm。将沉积有源层后的蛋白质基底置于快速退火炉中,在100℃条件下退火30min。

172.5.将源漏掩模板410覆盖在有源层之上,并一同置于热蒸发台中,进行源漏电极材料沉积,所用源漏电极材料为au,厚度为50nm,得到对比器件。

173.表1.器件参数对比

[0174] 开态电流关态电流开关比实施例125μa1.62na15432实施例219μa1.74na10920实施例313μa875pa14857实施例415μa1.13na13274对比例136μa34μa1.06对比例2216μa5.9μa36.6

[0175]

表1为实施例与对比例的器件参数对比,从表1中可以看出,实施例1

‑

4可实现一种水分触发降解的p型瞬态薄膜晶体管器件,其开关比均大于10000,并且实施例1中的开关比最大,将实施例1

‑

4中制备的器件置于水中,丝素蛋白质基底在30分钟内即可水解,而半导体功能层由于失去支撑而破裂,实现降解。

[0176]

对比例1的有源层制备条件偏离最优条件较大,使有源层的氧含量过高,源漏极电流几乎不随栅极电压的改变而变化,即沟道层载流子浓度不受栅极电压控制,不能呈现p型导电特性。

[0177]

对比例2中直接在蛋白质基底上沉积的薄膜晶体管器件,受到蛋白质基底耐热性限制,退火温度限制在100℃以下,因此器件开关比小于100。

[0178]

因此,本发明能够实现在蛋白质基底上制备晶体管器件,克服了基底材料耐热性对器件制备温度的限制,有利于提高器件性能,还避免了器件制备过程中水溶液对水溶性蛋白质基底的破坏,使制备水分触发降解的、需经过高温处理的瞬态电子器件成为可能。

[0179]

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。