1.本发明涉及电子技术领域,尤其涉及一种平板探测器基板、制造方法、平板探测器及摄像设备。

背景技术:

2.平板探测器通过闪烁体吸收高能粒子或射线后发光的特性,广泛应用于医疗、安全以及无损检测等辐射探测领域。

3.当前平板探测器基板上的闪烁体加工方式主要有贴附式和蒸镀式两种,而对尺寸较大的平板探测器,蒸镀式难以实现,并且由于贴附的闪烁体膜的尺寸也受限于设备,故只能采取多张闪烁体膜拼接贴附的方式进行加工。

4.然而,多张闪烁体膜拼接的位置往往存在缝隙,会导致平板探测器的成像画质不良。

技术实现要素:

5.鉴于上述问题,提出了本发明以便提供一种克服上述问题或者至少部分地解决上述问题的平板探测器基板、制造方法、平板探测器及摄像设备。

6.第一方面,提供一种平板探测器基板,包括:

7.衬底;

8.多张闪烁体膜,所述多张闪烁体膜拼接贴附于所述衬底表面;

9.闪烁体材质的填充物,所述闪烁体材质的填充物填充于所述多张闪烁体膜之间的拼接缝隙。

10.可选的,所述拼接缝隙的宽度沿远离所述衬底的方向递增。

11.可选的,所述多张闪烁体膜中任一闪烁体膜的拼接侧面与该闪烁体膜的底面的夹角为锐角,其中,所述拼接侧面为该闪烁体膜与其他闪烁体膜拼接相对的侧面,所述底面为该闪烁体膜贴附于所述衬底的面。

12.可选的,所述锐角为75

°

~85

°

。

13.可选的,所述多张闪烁体膜中任一闪烁体膜的拼接侧面为弧面,所述弧面的弯曲方向朝向或背朝该闪烁体膜的底面,其中,所述拼接侧面为该闪烁体膜与其他闪烁体膜拼接相对的侧面,所述底面为该闪烁体膜贴附于所述衬底的面。

14.可选的,所述衬底上设置有像素阵列;所述拼接缝隙的宽度大于或等于至少一个所述像素的宽度。

15.可选的,所述填充物的形态为液体或粉末。

16.可选的,所述平板探测器基板,包括:粘结层,所述粘结层设置于所述多张闪烁体膜与所述衬底之间,以将所述多张闪烁体膜粘附于所述衬底上;封装层,所述封装层覆盖所述多张闪烁体膜,以隔绝外界环境对所述多张闪烁体膜的损坏。

17.第二方面,提供一种平板探测器基板的制造方法,包括:

18.在衬底上拼接贴附多张闪烁体膜;

19.采用闪烁体材质的填充物,填充所述多张闪烁体膜之间的拼接缝隙。

20.可选的,在所述基板上拼接贴附多张闪烁体膜之前,还包括:加工所述多张闪烁体膜的拼接侧面,使所述多张闪烁体膜拼接贴附至所述衬底后,形成的所述拼接缝隙的宽度沿远离所述衬底的方向递增,其中,所述拼接侧面为该闪烁体膜与其他闪烁体膜待拼接相对的侧面。

21.可选的,在所述基板上拼接贴附多张闪烁体膜之前,还包括:加工所述多张闪烁体膜的拼接侧面,使任一闪烁体膜的所述拼接侧面与该闪烁体膜的底面的夹角为锐角,其中,所述拼接侧面为该闪烁体膜与其他闪烁体膜待拼接相对的侧面,所述底面为该闪烁体膜待贴附于所述衬底的面。

22.可选的,在所述基板上拼接贴附多张闪烁体膜之前,还包括:加工所述多张闪烁体膜的拼接侧面,使任一闪烁体膜的所述拼接侧面为弧形,所述弧面的弯曲方向朝向或背朝该闪烁体膜的底面,其中,所述拼接侧面为该闪烁体膜与其他闪烁体膜待拼接相对的侧面,所述底面为该闪烁体膜待贴附于所述衬底的面。

23.可选的,所述采用闪烁体材质的填充物,填充所述多张闪烁体膜之间的拼接缝隙,包括:采用形态为液体或粉末的闪烁体材质的填充物,填充所述多张闪烁体膜之间的拼接缝隙。

24.可选的,所述在基板上拼接贴附多张闪烁体膜,包括;在所述基板上形成粘结层;将所述多张闪烁体膜拼接贴附于所述粘结层上;在所述采用闪烁体材质的填充物,填充所述多张闪烁体膜之间的拼接缝隙之后,还包括:采用封装层覆盖封装所述多张闪烁体膜,以隔绝外界环境对所述多张闪烁体膜的损坏。

25.第三方面,提供一种平板探测器,包括第一方面中任一所述的平板探测器基板。

26.第四方面,提供一种摄像设备,包括第三方面中所述的平板探测器。

27.本发明实施例中提供的技术方案,至少具有如下技术效果或优点:

28.本发明实施例提供的平板探测器基板、制造方法、平板探测器及摄像设备,在衬底上拼接贴附多张闪烁体膜后,采用闪烁体材质的填充物填充多张闪烁体膜之间的拼接缝隙,以使得拼接缝隙处也能接收高能粒子或射线,并转化为可见光,有效解决了拼接缝隙导致的成像画质不良的问题,提高了产品画质,进而提高了平板探测器和摄像设备的探测准确性。

29.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

30.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

31.图1为本发明实施例中平板探测器基板的剖面图;

32.图2a为本发明实施例中平板探测器基板的俯视图一;

33.图2b为本发明实施例中平板探测器基板的俯视图二;

34.图2c为本发明实施例中平板探测器基板的俯视图三;

35.图3为本发明实施例中对位标记的示意图;

36.图4为本发明实施例中拼接侧面为弧形的剖面图一;

37.图5为本发明实施例中拼接侧面为弧形的剖面图二;

38.图6为本发明实施例中平板探测器基板的制造方法的流程图;

39.图7为本发明实施例中平板探测器基板的制造方法的工艺示意图一;

40.图8为本发明实施例中平板探测器基板的制造方法的工艺示意图二;

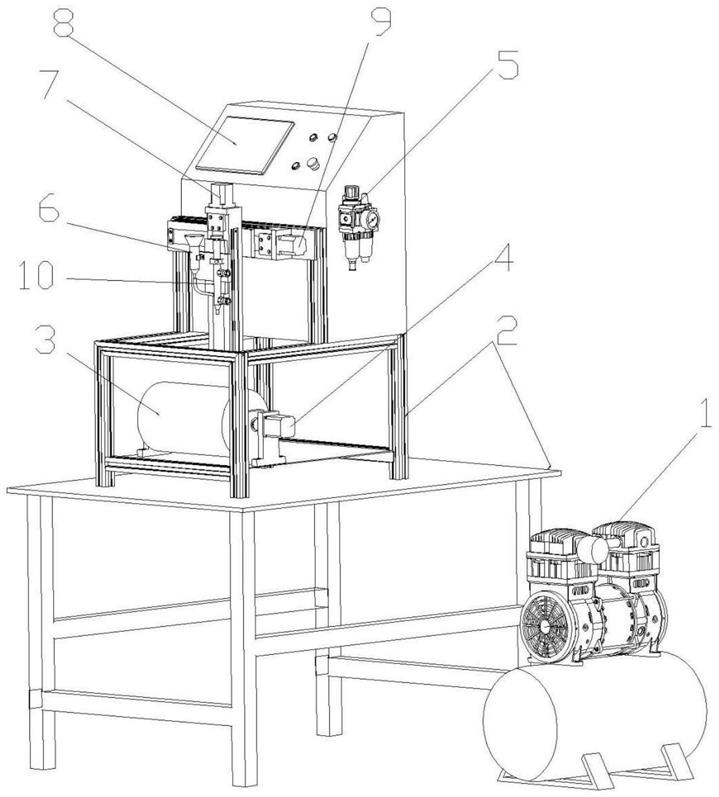

41.图9为本发明实施例中平板探测器的结构图;

42.图10为本发明实施例中摄像设备的结构图。

具体实施方式

43.下面将参照附图更详细地描述本公开的示例性实施例。

44.在附图中示出了根据本公开实施例的各种结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状以及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

45.在本公开的上下文中,当将一层/元件称作位于另一层/元件“上”时,该层/元件可以直接位于该另一层/元件上,或者它们之间可以存在居中层/元件。另外,如果在一种朝向中一层/元件位于另一层/元件“上”,那么当调转朝向时,该层/元件可以位于该另一层/元件“下”。在本公开的上下文中,相似或者相同的部件可能会用相同或者相似的标号来表示。

46.为了更好的理解上述技术方案,下面将结合具体的实施方式对上述技术方案进行详细说明,应当理解本公开内容实施例以及实施例中的具体特征是对本技术技术方案的详细的说明,而不是对本技术技术方案的限定,在不冲突的情况下,本技术实施例以及实施例中的技术特征可以相互组合。

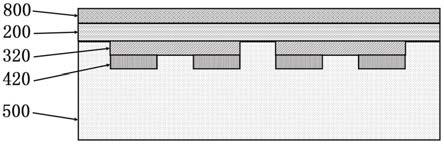

47.本发明提供了一种平板探测器基板,请参考图1、图2a、图2b和图2c,图1为本发明实施例中平板探测器基板100的剖面图,图2a~2c为本发明实施例中平板探测器基板100的俯视图,该平板探测器基板包括:

48.衬底1;

49.多张闪烁体膜2,所述多张闪烁体膜2拼接贴附于所述衬底1表面;

50.闪烁体材质的填充物3,所述闪烁体材质的填充物3填充于所述多张闪烁体膜2之间的拼接缝隙。

51.在可选的实施方式中,该衬底1可以为玻璃基板、塑料基板或半导体基板等,在此不作限制。该衬底1上可以形成有晶体管层或集成有驱动电路结构。

52.闪烁体膜2为采用闪烁体材料,通过现有的沉积或压缩等成膜工艺,在制膜设备中加工制备的薄膜。闪烁体膜2的厚度往往在0.3~0.7mm,具体采用的闪烁体材料可以为硫氧化钆、钙钛矿或碘化铯等,在此不作限制。

53.如图1所示,还可以在多张闪烁体膜2与衬底1之间设置具有粘性的粘结层4,以增

加闪烁体膜2与衬底1之间的粘结稳固程度,使得多张闪烁体膜2能够牢固的粘附于衬底1上。该粘结层4的材料可以采用固态透明光学胶(optically clear adhesive,oca)或紫外线硬化树酯(optically clear resin,ocr)等,在此不作限制。

54.为了满足大尺寸平板探测器的需求,需要将多张闪烁体膜2拼接贴附于衬底1表面。然而,由于受限于贴附设备的精度,以及受限于闪烁体膜2原材的裁切精度(闪烁体膜2原材裁切后的边缘往往存在一定曲率),如图1和图2a~2c所示,在相邻的两张闪烁体膜2之间往往存在0.05~0.3mm宽度的拼接缝隙。其中,图2a~2c展示了三种不同裁切弧度的闪烁体膜2拼接形成的拼接缝隙的形状。具体来讲,如图1、图4和图5所示,衬底1上设置有像素阵列(图中每个虚线格表示一列像素阵列),而拼接缝隙的宽度大于或等于至少一个像素的宽度,导致拼接缝隙处有至少一列像素未被闪烁体膜2覆盖,故接收不到闪烁体转化的可见光,使拼接缝隙区域成为无法正常成像的区域。再如图2a~2c所示,衬底1上有效感应区201中的方格阵列表征像素阵列,可见,该拼接缝隙最大宽度处可以达到3个像素左右的尺寸,导致有效感应区201中存在不能感应射线或高能粒子的缝隙区域,对感应画质产生不良影响。

55.为了提升贴附多张闪烁体膜2的对准精度,还可以如图2a所示,在待拼接的位置设置如图3所示的对位标记301,该对位标记301上可以设置刻度标尺来尽量减少拼接缝隙。

56.本技术采用闪烁体材质的填充物3填充于多张闪烁体膜2之间的拼接缝隙,以使得拼接缝隙中也存在能够感应射线或高能粒子的闪烁体,进而使得有效感应区域201中所有区域均可感应成像,有效提高了成像画质,进而提高检测准确性。其中,该填充物3的形态可以为液体或粉末,以便于对拼接缝隙的充分填充。该填充物3的闪烁体材料可以为硫氧化钆、钙钛矿或碘化铯等,在此不作限制。在可选的实施方式中,可以设置填充物3的闪烁体材料与闪烁体膜2的闪烁体材料相同,以使拼接缝隙区域与闪烁体膜区域的感应能力相近,保证成像画质的均匀性。

57.在可选的实施方式中,如图1、图4和图5所示,还可以设置拼接缝隙的宽度沿远离衬底1的方向递增,以便于填充物3的充分填入。在具体实施过程中,实现拼接缝隙的宽度沿远离衬底1的方向递增的方式可以有多种,下面列举两种为例:

58.第一种,如图1所示,设置多张闪烁体膜2中的任一闪烁体膜2的拼接侧面21与该闪烁体膜2的底面22的夹角a为锐角,其中,拼接侧面21为该闪烁体膜2与其他闪烁体膜拼接相对的侧面(即该闪烁体膜2与其他闪烁体膜相邻的边缘所在的侧面),底面22为该闪烁体膜贴附于衬底1(或朝向衬底1)的面。也就是说,相邻的两张闪烁体膜2形成的拼接缝隙的宽度沿远离衬底1的方向递增,即拼接缝隙的横截面呈倒梯形或倒三角形等下窄上宽的图形。

59.具体来讲,上述锐角的设置使得采用闪烁体材质的填充物3填充拼接缝隙时,填充物3更容易流入或渗入该拼接缝隙,从而使对拼接缝隙的填充更加充分,以减少拼接缝隙中空气的残留,使得填充后的拼接缝隙区域与闪烁体膜2的上表面区域具有相似的感应性能,进而减少拼接缝隙区域与闪烁体膜2的上表面区域在感应产生的画质灰阶上的差异,提高产品成像的效果,最终提高检测准确度等性能。

60.在可选的实施方式中,可以设置闪烁体膜2的拼接侧面21与该闪烁体膜2的底面22的夹角a为75

°

~85

°

。这样一方面能避免角度过大导致的对正常感应区的影响,另一方面提供上大下小的缝隙供填充物3的充分填充,再一方面兼顾了简化边缘处理的工艺复杂度。

61.第二种,如图4和图5所示,可以设置多张闪烁体膜2中任一闪烁体膜2的拼接侧面21为弧面,该弧面的弯曲方向朝向或背朝该闪烁体膜2的底面22,其中,该拼接侧面21为该闪烁体膜2与其他闪烁体膜2拼接相对的侧面,该底面22为该闪烁体膜2贴附于衬底1的面。其中,弯曲方向朝向该闪烁体膜2的底面22是指,拼接侧面21相对于底面22呈斜向下凹陷的弧面,即从图4所示的剖面图看,拼接侧面21在剖面图上的弧形截线相对于底面22呈斜向下凹陷的弧线。弯曲方向背朝该闪烁体膜2的底面22是指,拼接侧面21相对于底面22呈斜向上凸起的弧面,即从图5所示的剖面图看,拼接侧面21在剖面图上的弧形截线相对于底面22呈斜向上凸起的弧线。具体来讲,可以如图4所示,将拼接侧面21加工成内凹型弧度的弧面,也可以如图5所示,将拼接侧面21加工成外凸型弧度的弧面,并保证拼接缝隙的宽度沿远离衬底1的方向递增。这样相对于前述第一种中的锐角型拼接侧面21,在后续填充填充物3时,粉末状填充物的掉落或者液体状填充物的流动受到的阻力更小,填充的效率更高,也更易于排出闪烁体膜2与衬底1之间夹角处的气体,进一步减少拼接缝隙区域与闪烁体膜2的上表面区域在感应产生的画质灰阶上的差异,提高产品成像的效果,最终提高检测准确度等性能。

62.当然,实现拼接缝隙的宽度沿远离所述衬底的方向递增的方式不限于上述两种,在此不作限制,也不再一一列举。

63.如图1所示,在多张闪烁体膜2上可以设置封装层5,该封装层5覆盖填充了填充物3的闪烁体膜2,以隔绝水汽、杂质颗粒等外界环境对闪烁体膜2的损坏,也固定和保护了填充物3。该封装层5可以为al膜或sic膜,在此不作限制。

64.基于同一发明构思,本发明实施例还提供了上述平板探测器基板100的制造方法,请参考图6,图6为本发明实施例中平板探测器基板的制造方法的流程图,包括:

65.步骤s601,在衬底1上拼接贴附多张闪烁体膜2;

66.步骤s602,采用闪烁体材质的填充物3,填充所述多张闪烁体膜2之间的拼接缝隙。

67.下面结合图7

‑

8详细介绍本实施例的实施工艺步骤:

68.提供衬底1,该衬底1可以为玻璃基板、塑料基板或半导体基板等,在此不作限制。该衬底1上可以形成有晶体管层或集成有驱动电路结构。

69.如图7所示,执行步骤s601,在衬底1上拼接贴附多张闪烁体膜2。在可选的实施方式中,可以先采用旋涂或沉积等工艺在衬底1上形成具有粘性的粘结层4,再采用拼接设备将多张闪烁体膜2拼接贴附于粘结层4上,也可以先对多张闪烁体膜2的底面进行粘结剂涂覆,再采用拼接设备将多张闪烁体膜2底面向下拼接贴附于衬底1上,在此不作限制。

70.在可选的实施方式中,在执行步骤s601之前,还可以先对闪烁体膜2的拼接侧面21进行加工,使多张闪烁体膜2拼接贴附至衬底1后,形成的拼接缝隙的宽度沿远离衬底1的方向递增,其中,拼接侧面21为该闪烁体膜2与其他闪烁体膜2待拼接相对的侧面。具体实现拼接缝隙的宽度沿远离衬底1的方向递增的方式可以有多种,下面列举两种为例:

71.第一种,加工闪烁体膜2的拼接侧面21,使任一闪烁体膜2的拼接侧面21与该闪烁体膜2的底面22的夹角a为锐角,其中,该拼接侧面为该闪烁体膜2与其他闪烁体膜待拼接相对的侧面,所述底面为该闪烁体膜2待贴附于衬底1的面。具体的加工方式可以是用刀具倾斜裁切闪烁体膜2的拼接侧面21,也可以是用磨具倾斜研磨闪烁体膜2的拼接侧面21,在此不作限制。

72.具体来讲,通过对拼接侧面21的加工形成锐角a,使得拼接后的相邻的两张闪烁体膜2形成的拼接缝隙的宽度沿远离衬底1的方向递增,即使得拼接缝隙的横截面呈倒梯形或倒三角形等下窄上宽的图形。这样后续填充时,填充物3更容易流入或渗入该拼接缝隙,从而使对拼接缝隙的填充更加充分,以减少拼接缝隙中空气的残留,使得填充后的拼接缝隙区域与闪烁体膜2的上表面区域具有相似的感应性能,进而减少感应产生的画质灰阶上的差异,提高产品成像的效果,最终提高检测准确度等性能。

73.在可选的实施方式中,可以在执行步骤s601之前,加工闪烁体膜2的拼接侧面21至其与该闪烁体膜2的底面22的夹角a为75

°

~85

°

,以避免角度过大导致的对正常感应区的影响,并保证充分填充和兼顾了简化工艺复杂度。

74.第二种,加工多张闪烁体膜2的拼接侧面21,使任一闪烁体膜2的拼接侧面21如图4和图5所示为弧形,该弧面的弯曲方向朝向或背朝该闪烁体膜2的底面22,其中,拼接侧面21为该闪烁体膜2与其他闪烁体膜2待拼接相对的侧面,底面22为该闪烁体膜2待贴附于衬底1的面。

75.具体来讲,可以如图4所示,将拼接侧面21采用打磨工艺加工成内凹型弧度的弧面,也可以如图5所示,将拼接侧面21采用抛光工艺加工成外凸型弧度的弧面。这样在后续填充填充物3时,粉末状填充物的掉落或者液体状填充物的流动受到的阻力更小,填充的效率更高,也更易于排出闪烁体膜2与衬底1之间的气体,进一步减少拼接缝隙区域与闪烁体膜2的上表面区域在感应产生的画质灰阶上的差异,提高产品成像的效果,最终提高检测准确度等性能。

76.当然,实现拼接缝隙的宽度沿远离所述衬底的方向递增的方式不限于上述两种,在此不作限制,也不再一一列举。

77.如图8所示,完成闪烁体膜2的拼接贴附后,执行步骤s602,采用闪烁体材质的填充物3,填充多张闪烁体膜2之间的拼接缝隙。具体来讲,可以采用形态为液体或粉末的闪烁体材质的填充物2填充拼接缝隙,以便于对拼接缝隙的充分填充。

78.如图1所示,完成填充物3的填充后,采用封装层5覆盖封装多张闪烁体膜2,以隔绝水汽、杂质颗粒等外界环境对闪烁体膜2的损坏,也固定和保护了填充物3。

79.由于本发明实施例所介绍的平板探测器基板的制造方法,是本发明实施例介绍的平板探测器基板所对应的制造方法,其具体实现方式在介绍平板探测器基板的过程中已经进行说明,故而基于本发明实施例所介绍的平板探测器基板,本领域所属人员能够了解该平板探测器基板的制造方法的具体步骤及变形,故而在此不再赘述。凡是用于制备本发明实施例的平板探测器基板的方法都属于本发明所欲保护的范围。

80.基于同一发明构思,本发明实施例还提供了一种平板探测器200,如图9所示,为本发明实施例中平板探测器200的结构图,包括:本发明实施例提供的平板探测器基板100。由于该平板探测器基板采用闪烁体材质的填充物填充多张闪烁体膜之间的拼接缝隙,以使得拼接缝隙处也能接收高能粒子或射线,并转化为可见光,有效解决了拼接缝隙导致的成像画质不良的问题,提高了产品画质,进而提高了平板探测器的探测准确性。

81.基于同一发明构思,本发明实施例还提供了一种摄像设备,如图10所示,为本发明实施例中摄像设备的结构图,包括:本发明实施例提供的平板探测器200。由于该平板探测器200的基板采用闪烁体材质的填充物填充多张闪烁体膜之间的拼接缝隙,以使得拼接缝

隙处也能接收高能粒子或射线,并转化为可见光,有效解决了拼接缝隙导致的成像画质不良的问题,提高了摄像设备的成像画质。

82.本发明实施例中提供的技术方案,至少具有如下技术效果或优点:

83.本发明实施例提供的平板探测器基板、制造方法、平板探测器及摄像设备,在衬底上拼接贴附多张闪烁体膜后,采用闪烁体材质的填充物填充多张闪烁体膜之间的拼接缝隙,以使得拼接缝隙处也能接收高能粒子或射线,并转化为可见光,有效解决了拼接缝隙导致的成像画质不良的问题,提高了产品画质,进而提高了平板探测器和摄像设备的探测准确性。

84.在此处所提供的说明书中,说明了大量具体细节。然而,能够理解,本发明的实施例可以在没有这些具体细节的情况下实践。在一些实例中,并未详细示出公知的方法、结构和技术,以便不模糊对本说明书的理解。

85.类似地,应当理解,为了精简本公开并帮助理解各个发明方面中的一个或多个,在上面对本发明的示例性实施例的描述中,本发明的各个特征有时被一起分组到单个实施例、图、或者对其的描述中。然而,并不应将该公开的方法解释成反映如下意图:即所要求保护的本发明要求比在每个权利要求中所明确记载的特征更多的特征。更确切地说,如下面的权利要求书所反映的那样,发明方面在于少于前面公开的单个实施例的所有特征。因此,遵循具体实施方式的权利要求书由此明确地并入该具体实施方式,其中每个权利要求本身都作为本发明的单独实施例。

86.应该注意的是上述实施例对本发明进行说明而不是对本发明进行限制,并且本领域技术人员在不脱离所附权利要求的范围的情况下可设计出替换实施例。在权利要求中,不应将位于括号之间的任何参考符号构造成对权利要求的限制。单词“包含”不排除存在未列在权利要求中的部件或步骤。位于部件之前的单词“一”或“一个”不排除存在多个这样的部件。本发明可以借助于包括有若干不同部件的硬件以及借助于适当编程的计算机来实现。在列举了若干装置的单元权利要求中,这些装置中的若干个可以是通过同一个硬件项来具体体现。单词第一、第二、以及第三等的使用不表示任何顺序。可将这些单词解释为名称。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。