1.本发明属于有机合成领域,具体涉及一种叔碳酸的生产方法。

背景技术:

2.叔碳酸及其衍生物是一类重要的化工原料,用途广泛。叔碳酸衍生物主要包括叔碳酸乙烯酯、叔碳酸缩水甘油酯、叔碳酸酰氯、叔碳酸过氧化酯以及叔碳酸多元醇酯等。叔碳酸乙烯酯主要用于生产叔碳酸乙烯酯和醋酸乙烯酯的共聚乳胶涂料。叔碳酸缩水甘油酯是高级涂料的改性剂。叔碳酸酰氯用于合成农药中间体和头孢类抗生素。叔碳酸的过氧化酯类用于聚合物中作为共聚作用的自由基引发剂。叔碳酸多元醇酯用于配置高级润滑油。

3.目前叔碳酸的制备采用各种koch反应,其以浓硫酸、磷酸、氢氟酸和路易斯酸如三氟化硼等强酸性物质做催化剂。专利cn100582081使用改良koch法合成c10叔碳酸,在釜式反应器中,以cu(co)n /硫酸溶液催化壬烯和co气液反应,解决了催化剂难以循环、产品分离困难等问题。万华化学集团申请专利cn105218354b,公开了一种以强酸性离子液体与金属羰基络合物混合液为催化剂,合成叔碳酸的方法,促进了一氧化碳和烯烃气液传质。壳牌公司申请专利cn1248237a,公开了一种以苯乙烯和二乙烯基苯的磺化共聚物或酚基树脂的酸性例子交换剂为催化剂(固体酸催化剂),合成叔碳酸的方法。

4.目前采用改进koch反应合成叔碳酸,仍存在酸耗高,产品分离能耗高,金属羰基络合物产生的金属废渣难以处理等问题,特别是随着环保要求愈加严苛,这些问题更加突出,大大限制了技术的工业应用。采用固体酸催化剂、离子液体催化剂等新型催化剂,成本较高,且距离工业化还有很长一段距离。因此,提供一种叔碳酸的生产方法,生产成本低,易于工业化,对环境友好,成为了本领域技术人员亟待解决的问题。

技术实现要素:

5.本发明的目的在于,提供一种叔碳酸的生产方法,解决现有技术中叔碳酸的生产方法成本较高,不易工业化,对环境影响不够友好的问题。

6.为实现上述目的,本发明采用的技术方案如下:

7.本发明所述的一种叔碳酸的生产方法,以式ⅰ化合物、水和一氧化碳为原料,在三氟化硼混酸催化剂的作用下,合成式ⅱ化合物,

[0008][0009]

其中,r1~r6均为烷基,r1、r2、r3三个基团的碳原子总数为3~12,r4、r5、r6三个基团的碳原子总数为3~12。

[0010]

本发明的部分实施方案中,包括以下步骤:

[0011]

步骤1.向填料塔内通入一氧化碳,将原料式i化合物、三氟化硼混酸催化剂喷入填料塔,与一氧化碳反应1~3h,得到反应液;

[0012]

步骤2.将反应液采出转移至高压反应釜内,与通入高压反应釜中的一氧化碳继续反应;

[0013]

步骤3.将经步骤2反应后的溶液转移至第一液液分离器中,分离得到第一有机相和第一催化剂相,将第一催化剂相返回至填料塔循环使用,第一有机相转移至第一混合器中;

[0014]

步骤4.向第一混合器中加水洗涤第一有机相,得到混合溶液;

[0015]

步骤5.步骤4所得混合溶液转移至第二液液分离器中,分离得以第二有机相和第二催化剂相;第二催化剂相转移至催化剂制备单元用于催化剂的制备;

[0016]

步骤6.将第二有机相转移至第二混合器中,加入碱溶液,混合后均匀后转移至第三液液分离器中,分离得到上层的第三有机相和下层的水相,第三有机相转移至精馏塔精馏,得到叔碳酸产品。

[0017]

优选地,所述式i化合物丁烯、辛烯、壬烯和十二烯中的一种。

[0018]

本发明的部分实施方案中,所述步骤1中,将反应液经泵转移至喷淋嘴外循环喷淋,反应时间1~3h。

[0019]

本发明的部分实施方案中,所述步骤1中,向填料塔内通入一氧化碳,控制塔内压力6~15mpa,反应温度10~50℃,再喷入原料式i化合物和三氟化硼混酸催化剂;

[0020]

优选地,将原料式i化合物和三氟化硼混酸催化剂通过液液混合器混合后经填料塔喷淋嘴喷入。

[0021]

本发明的部分实施方案中,所述步骤2中,控制高压反应釜内压力为6~15mpa,反应温度10~50℃,反应30~60分钟。

[0022]

本发明的部分实施方案中,所述步骤4中,向第一混合器中加入与合成叔碳酸反应所消耗的反应水等摩尔量的水洗涤第一有机相。

[0023]

本发明的部分实施方案中,所述步骤1中,三氟化硼混酸催化剂与式ⅰ化合物的摩尔比为4~12:1。

[0024]

本发明的部分实施方案中,所述步骤6中的碱溶液为弱碱溶液,优选为碳酸氢钠溶液、碳酸氢钾溶液、碳酸钠溶液、碳酸钾溶液、氨水、二甲胺水溶液、三乙胺水溶液、苯胺水溶液中的至少一种;

[0025]

优选地,所述弱碱溶液的浓度为1~30wt.%;

[0026]

优选地,将步骤6中所得的下层水相用于配制碱溶液。

[0027]

本发明的部分实施方案中,包括三氟化硼混酸催化剂的制备;具体包括以下步骤:

[0028]

向反应釜内加入无机强酸,搅拌条件下缓慢通入三氟化硼气体直至达到定量,将三氟化硼混合溶液移至精馏塔中,减压精馏,得到釜液为三氟化硼混酸催化剂;

[0029]

优选地,控制反应釜内温度5~30℃,再缓慢通入三氟化硼气体;

[0030]

优选地,控制精馏塔中温度为40~90℃,减压精馏;

[0031]

优选地,三氟化硼与无机强酸的摩尔比为1~10:1;

[0032]

优选地,所述无机强酸包括硫酸、盐酸、氢氟酸、磷酸、氟硼酸中的至少一种。

[0033]

与现有技术相比,本发明具有以下有益效果:

[0034]

本发明设计科学,构思巧妙,采用三氟化硼混酸催化剂,其稳定性好,且经过精馏提纯后不会出现大面积酸雾,方便操作,对环境友好。

[0035]

本发明的方法改进了反应和分离过程,采用喷淋填料塔内外循环反应与单釜串联反应代替传统的三釜串联反应,提高了反应效率,分离过程中不用添加有机溶剂作萃取剂,缩短了分离流程,降低了分离能耗。

附图说明

[0036]

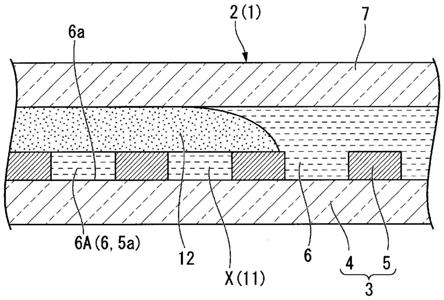

附图1为本发明的方法的流程示意图。

具体实施方式

[0037]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

[0038]

实施例1

[0039]

本实施例公开了本发明的c9叔碳酸产品的制备,具体为:

[0040]

先制备三氟化硼混酸催化剂溶液。向反应釜内加入113.91kg浓度85wt.%的磷酸,开动搅拌,控制反应釜内温度10℃,缓慢通入168.87kg三氟化硼气体,通气完毕后将三氟化硼混合溶液移至精馏塔中,控制温度45℃,减压精馏得到釜液为三氟化硼混酸催化剂。

[0041]

向填料塔内通入一氧化碳,控制塔内压力7.5mpa,反应温度15℃,将原料42.64kg辛烯用泵输送与三氟化硼混酸催化剂通过液液混合器混合后经填料塔喷淋嘴喷出,反应液经泵转移至喷淋嘴外循环喷淋。反应1.5小时后,反应液采出转移至高压反应釜内继续反应。向高压反应釜内通入一氧化碳,控制釜内压力7.3mpa,反应温度15℃,反应30分钟;将反应后的溶液转移至第一液液分离器中,分成第一有机相和第一催化剂相,第一有机相转移至第一混合器中。向第一混合器中加入6.22kg水洗涤,混合溶液转移至第二液液分离器中,分成第二有机相和第二催化剂相,将第二有机相转移至第三混合器中,加入6.40kg浓度10%的碳酸钠水溶液,混合溶液转移至第三液液分离器中,分成上层第三有机相和下层水相,第三有机相转移至精馏塔精馏,得到c9叔碳酸,产品纯度>99%,收率86.43%。

[0042]

实施例2

[0043]

本实施例公开了本发明的c9叔碳酸产品的制备,具体为:

[0044]

先制备三氟化硼混酸催化剂溶液。向反应釜内加入120.12kg浓度50wt.%的氟硼酸溶液,开动搅拌,控制反应釜内温度5℃,缓慢通入233.21kg三氟化硼气体,通气完毕后将三氟化硼混合溶液移至精馏塔中,控制温度55℃,减压精馏得到釜液为三氟化硼混酸催化剂。

[0045]

向填料塔内通入一氧化碳,控制塔内压力8.0mpa,反应温度20℃,将原料42.64kg辛烯用泵输送与三氟化硼混酸催化剂通过液液混合器混合后经填料塔喷淋嘴喷出,反应液经泵转移至喷淋嘴外循环喷淋。反应2小时后,反应液采出转移至高压反应釜内继续反应。向高压反应釜内通入一氧化碳,控制釜内压力7.8mpa,反应温度20℃,反应60分钟;将反应后的溶液转移至第一液液分离器中,分成第一有机相和第一催化剂相,第一有机相转移至第一混合器中。向第一混合器中加入6.15kg水洗涤,混合溶液转移至第二液液分离器中,分

成第二有机相和第二催化剂相,将第二有机相转移至第三混合器中,加入1.91kg浓度5%的碳酸氢钠水溶液,混合溶液转移至第三液液分离器中,分成上层第三有机相和下层水相,第三有机相转移至精馏塔精馏,得到c9叔碳酸,产品纯度>99%,收率85.45%。

[0046]

实施例3

[0047]

本实施例公开了本发明的c10叔碳酸产品的制备,具体为:

[0048]

先制备三氟化硼混酸催化剂溶液。向反应釜内加入163.3kg浓度85wt.%的磷酸,开动搅拌,控制反应釜内温度5℃,缓慢通入211.3kg三氟化硼气体,通气完毕后将三氟化硼混合溶液移至精馏塔中,控制温度50℃,减压精馏得到釜液为三氟化硼混酸催化剂。

[0049]

向填料塔内通入一氧化碳,控制塔内压力8.0mpa,反应温度25℃将原料47.34kg壬烯用泵输送与三氟化硼混酸催化剂通过液液混合器混合后经填料塔喷淋嘴喷出,反应液经泵转移至喷淋嘴外循环喷淋。反应2小时后,反应液采出转移至高压反应釜内继续反应。向高压反应釜内通入一氧化碳,控制釜内压力7.8mpa,反应温度25℃,反应30分钟;将反应后的溶液转移至第一液液分离器中,分成第一有机相和第一催化剂相,第一有机相转移至第一混合器中。向第一混合器中加入6.75kg水洗涤,混合溶液转移至第二液液分离器中,分成第二有机相和第二催化剂相,将第二有机相转移至第三混合器中,加入6.63kg浓度10%的碳酸钠水溶液,混合溶液转移至第三液液分离器中,分成上层第三有机相和下层水相,第三有机相转移至精馏塔精馏,得到c10叔碳酸,产品纯度>99%,收率85.50%。

[0050]

实施例4

[0051]

本实施例公开了本发明的c10叔碳酸产品的制备,具体为:

[0052]

先制备三氟化硼混酸催化剂溶液。向反应釜内加入87.62kg浓度85%的磷酸,开动搅拌,控制反应釜内温度15℃,缓慢通入168.87kg三氟化硼气体,通气完毕后将三氟化硼混合溶液移至精馏塔中,控制温度50℃,减压精馏得到釜液为三氟化硼混酸催化剂。

[0053]

向填料塔内通入一氧化碳,控制塔内压力7.5mpa,反应温度15℃将原料47.34kg壬烯用泵输送与三氟化硼混酸催化剂通过液液混合器混合后经填料塔喷淋嘴喷出,反应液经泵转移至喷淋嘴外循环喷淋。反应2.5小时后,反应液采出转移至高压反应釜内继续反应。向高压反应釜内通入一氧化碳,控制釜内压力7.3mpa,反应温度30℃,反应30分钟;将反应后的溶液转移至第一液液分离器中,分成第一有机相和第一催化剂相,第一有机相转移至第一混合器中。向第一混合器中加入5.93kg水洗涤,混合溶液转移至第二液液分离器中,分成第二有机相和第二催化剂相,将第二有机相转移至第三混合器中,加入2.95kg浓度30%的碳酸钾水溶液,混合溶液转移至第三液液分离器中,分成上层第三有机相和下层水相,第三有机相转移至精馏塔精馏,得到c10叔碳酸,产品纯度>99%,收率83.35%。

[0054]

实施例5

[0055]

本实施例公开了本发明的c5叔碳酸产品的制备,具体为:

[0056]

先制备三氟化硼混酸催化剂溶液。向反应釜内加入166.84kg浓度50%的氟硼酸溶液,开动搅拌,控制反应釜内温度10℃,缓慢通入258.36kg三氟化硼气体。将三氟化硼混合溶液移至精馏塔中,控制温度60℃,减压精馏得到釜液为三氟化硼混酸催化剂。

[0057]

向填料塔内通入一氧化碳,控制塔内压力7.2mpa,反应温度10℃,将原料13.80kg异丁烯用泵输送与三氟化硼混酸催化剂通过液液混合器混合后经填料塔喷淋嘴喷出,反应液经泵转移至喷淋嘴外循环喷淋,部分反应液采出转移至高压反应釜内继续反应。向高压

反应釜内通入一氧化碳,控制釜内压力7.0mpa,反应温度30℃,反应60分钟;将反应后的溶液转移至第一液液分离器中,分成第一有机相和第一催化剂相,第一有机相转移至第一混合器中。向第一混合器中加入4.18kg水洗涤,混合溶液转移至第二液液分离器中,分成第二有机相和第二催化剂相,将第二有机相转移至第三混合器中,加入2.11kg浓度5%的碳酸氢钠水溶液,混合溶液转移至第三液液分离器中,分成上层第三有机相和下层水相,第三有机相转移至精馏塔精馏,得到c5叔碳酸,产品纯度大于99%,收率90.25%。

[0058]

本发明采用精馏提纯后的三氟化硼与无机强酸的混酸做催化剂,不会出现大面积酸雾,方便操作,对环境友好。采用喷淋填料塔内外循环反应与单釜串联反应代替传统的三釜串联反应,提高了反应效率,分离过程中不用添加有机溶剂作萃取剂,分离过程简单;本发明适用原料范围广泛。

[0059]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。