1.本发明涉及硼材料技术领域,具体涉及一种电流辅助低温快速制备超细碳化硼粉体的方法。

背景技术:

2.碳化硼(b4c)是一种具有多功能非氧化陶瓷,具有高熔点(2450℃)、低密度(2.52g/cm3)、高硬度(仅次于金刚石、立方氮化硼,超过1300℃时硬度则超过二者)、良好的化学稳定性(抗氧化、耐腐蚀)、大中子吸收截面等优良性能。近年来,由碳化硼制备的材料已广泛应用于各行各业。例如,在材料打磨行业中的喷嘴、砂轮等耐磨材料;在军工行业中利用其密度、电性能等特性制备的防弹装甲板和电热转换装置;在核工业中用于吸收中子控制反应进行的关键部件。

3.碳化硼粉体性能的优异直接影响到成品碳化硼陶瓷的最终性能,因此制备高性能的碳化硼粉体一直是科研工作者的研究热点。目前制备碳化硼粉体的方法有碳热还原法,镁热法,化学气相沉积法,自蔓延高温合成法,前驱体转化法,溶胶凝胶法,机械合金化法等。

4.目前碳热还原法是工业上制备碳化硼粉体的主要方法,一般以硼酸或氧化硼为硼源,炭黑为碳源,混合后置于电弧炉内,加热到1800

‑

2100℃保温4h进行生产,硼酸或氧化硼在450℃左右时开始熔化并挥发,热力学计算表明,氧化硼在1550℃时才能和碳反应生成碳化硼,但在该温度下反应速度很慢,所以需要将温度提高到1800

‑

2100℃,而氧化硼的沸点为1860℃,在高温下大量挥发造成原材料损失,所以一般情况下原料中硼的含量需要过量20

‑

30%,且电弧炉中温度分布不均匀,炉区温差大,炉中心部位的温度可能超过碳化硼的熔点(2350℃),使其发生包晶分解,析出游离碳和其他高硼化合物,而远离炉中心区的温度偏低,反应进行不完全。,所以传统的碳热还原法制备碳化硼粉体的过程中所需温度高,往往在1800℃以上,保温时间4h,且产物纯度和粒度难以控制。为了降低能耗、减少成本、提高产品纯度,科研人员结合一些辅助方法对传统的碳热还原法进行了改进。这些方法包括有机物前驱体法、溶胶凝胶法等低温合成方法以及采用不同的碳源、硼源,比如采用酚醛树脂、聚乙烯醇等大分子有机物可以用来制备粒度更细的碳化硼粉体。

5.现阶段关于在电场辅助下制备碳化硼粉体的研究较少,冯良荣(专利申请号(201811411252.8)将硼源和碳源混合后置于直热式回转窑或者直热式立窑中,通过电极对物料施加电流,通过物料自身的电阻或颗粒之间的接触电阻发热而加热物料。回转窑内高温段最高温度1950℃,成功制备出碳化硼粉体。该方法中电流为唯一加热源,且所使用电流较大,因此对设备要求较高,且该方法温度较高,导致生成的碳化硼粉体粒径较大。

技术实现要素:

6.本发明的目的在于克服上述技术不足,提供一种电流辅助低温快速制备超细碳化硼粉体的方法,解决现有技术中制备碳化硼粉体需要较高的温度且粒径较大的技术问题。

7.为达到上述技术目的,本发明的技术方案提供一种电流辅助低温快速制备超细碳化硼粉体的方法,包括以下步骤:

8.s1、将硼源和碳源混合研磨得到混合粉体;

9.s2、在惰性气体的气氛中对所述混合粉体进行辐射加热至1400

‑

1600℃并保温;

10.s3、保温的同时,对所述混合粉体两端施加50

‑

500v的初始电压,电流限制设置为0.5

‑

2a,电流达到限制后进入恒流模式并维持,得到所述碳化硼粉体。

11.进一步地,在步骤s2中,所述辐射加热的方式为:先按照速率10

‑

15℃/min升温至1000

‑

1100℃,之后按照速率5

‑

8℃/min升温至1400

‑

1600℃。

12.进一步地,在步骤s1中,所述硼源中的硼与所述碳源的中的碳的摩尔比为(4

‑

5):1。

13.进一步地,所述研磨的方式为球磨。

14.进一步地,所述球磨的时间为0.5

‑

1h。

15.进一步地,在步骤s2中,所述维持的时间为5

‑

30min。

16.进一步地,在步骤s3中通过电场辅助设备的两根铂丝电极,置于混合粉体两端,对所述混合粉体两端施加50

‑

500v的初始电压。

17.进一步地,在步骤s3之后还包括:将得到的碳化硼粉体进行研磨、酸洗、抽滤和干燥处理。

18.进一步地,在步骤s1中,所述碳源为纳米炭黑、石油焦粉和石墨粉中的一种或多种;所述硼源为氧化硼粉体。

19.本发明还提出一种碳化硼粉体,由上述制备方法制备得到。

20.与现有技术相比,本发明的有益效果包括:本发明通过将硼源和碳源混合研磨得到混合粉体,之后在惰性气体的气氛中对所述混合粉体进行辐射加热至1400

‑

1600℃并保温,保温的同时,对所述混合粉体两端施加50

‑

500v的初始电压,电流限制设置为0.5

‑

2a,电流达到限制后进入恒流模式并维持,得到所述碳化硼粉体,只需要将温度升高至1400

‑

1600℃,之后在保温的同时给予一定的电压电流即可得到碳化硼粉体,整体反应在较低温度下就可制得粒度小的碳化硼。

附图说明

21.图1是本发明电场辅助烧结装置的结构示意图。

22.图2是本发明实施例1制得的碳化硼粉体的xrd图。

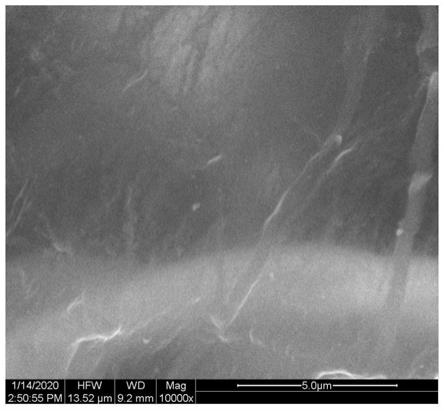

23.图3是本发明实施例1制得的碳化硼粉体的sem图。

24.图4是本发明实施例1制得的碳化硼粉体的粒径分布图。

25.图5是本发明实施例2制得的碳化硼粉体的sem图。

26.图6是本发明实施例2制得的碳化硼粉体的粒径分布图。

27.图7是本发明对比例1制得的碳化硼粉体的xrd图。

28.附图标记说明:1

‑

铂丝,2

‑

石墨支架,3

‑

氧化铝坩埚,4

‑

混合粉体,5

‑

立式管式炉炉体,6

‑

辐射加热体。

具体实施方式

29.本具体实施方式提供了一种电流辅助低温快速制备超细碳化硼粉体的方法,包括以下步骤:

30.s1、将硼源和碳源混合研磨得到混合粉体;所述硼源中的硼与所述碳源的中的碳的摩尔比为(4

‑

5):1;所述研磨的方式为球磨;所述球磨的时间为0.5

‑

1h;所述碳源为纳米炭黑、石油焦粉和石墨粉中的一种或多种;所述硼源为氧化硼粉体;

31.s2、在惰性气体的气氛中对所述混合粉体进行辐射加热至1400

‑

1600℃并保温;所述辐射加热的方式为:先按照速率10

‑

15℃/min升温至1000

‑

1100℃,之后按照速率5

‑

8℃/min升温至1400

‑

1600℃;

32.s3、保温的同时,通过电场辅助设备的两根铂丝电极,置于混合粉体两端,对所述混合粉体两端施加50

‑

500v的初始电压,电流限制设置为0.5

‑

2a,电流达到限制后进入恒流模式并维持5

‑

30min,得到所述碳化硼粉体,并将得到的碳化硼粉体进行研磨、酸洗、抽滤和干燥处理。

33.本具体实施方式还包括一种碳化硼粉体,由上述制备方法制备得到。

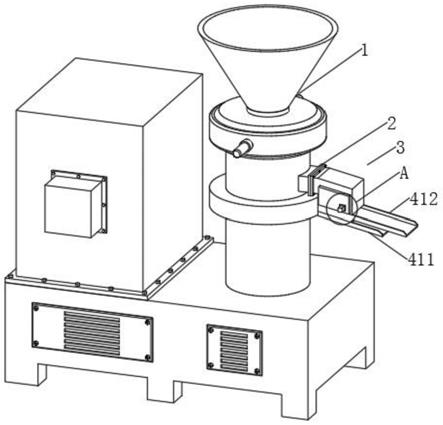

34.本具体实施方式还提供一种电场辅助烧结装置,所述电场辅助烧结装置包括辐射加热设备和电场辅助设备;结合图1,所述辐射加热设备包括至少四个辐射加热体6,该辐射加热6为硅钼棒,硅钼棒置于立式管式炉炉体5的炉膛四周,所述硅钼棒用于加热混合粉末;所述电场辅助设备包括两根铂丝电极2,置于氧化铝坩埚3的两端,用于加热氧化铝坩埚3内的混合粉体4,电流通过铂丝电极2对混合粉体4进行电流加热;炉膛的中部设有石墨支架2,氧化铝坩埚3设于所述石墨支架上,氧化铝坩埚3用于装混合粉体4。

35.本发明提供了一种电流辅助低温快速制备超细碳化硼粉体的方法,该方法将硼源和碳源的混合粉置于氧化铝坩埚内,坩埚两侧用两根铂丝电极插入粉体并接上直流电源,置于闪烧炉,在氩气流中加热并在铂丝两端施加一定电压,从而在相对较低的炉温下快速的制备出碳化硼粉末。该发明是在辐射加热的基础上辅以电流,即样品在炉膛内通过四周的辐射加热体加热至一定温度后,再通过电极丝给予一定的电压电流,整体反应温度较低,可以制备出纳米/亚微米级的碳化硼粉体。

36.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

37.实施例1

38.本实施例提出一种碳化硼粉体,由以下步骤制得:

39.s1、将纳米炭黑和氧化硼粉体混合研磨得到混合粉体;所述硼源中的硼与所述碳源的中的碳的摩尔比为4:1;所述研磨的方式为球磨;所述球磨的时间为0.5h;

40.s2、在惰性气体的气氛中对所述混合粉体进行辐射加热至1400℃并保温;所述辐射加热的方式为:先按照速率10℃/min升温至1000℃,之后按照速率5℃/min升温至1400℃并保温;

41.s3、保温的同时,将电场辅助设备的两根铂丝电极置于混合粉体两端,对所述混合粉体两端施加500v的初始电压,电流限制设置为1a,电流达到限制后进入恒流模式并维持5min,得到所述碳化硼粉体,并将得到的碳化硼粉体自然冷却之后进行研磨、酸洗、抽滤和

干燥处理。得到的碳化硼粉体的xrd图如图2所示,可以看出成功制得了碳化硼粉体,而且纯度较高,几乎不含杂质,游离碳的含量为3.38%,图3为制得的碳化硼粉体的sem图,从图中可以看出碳化硼粉体具有较好的分散性,颗粒大小均匀。从图4可以得出,碳化硼粉体的平均粒径为48.9nm。

42.实施例2

43.本实施例提出一种碳化硼粉体,由以下步骤制得:

44.s1、将石油焦粉和氧化硼粉体混合研磨得到混合粉体;所述硼源中的硼与所述碳源的中的碳的摩尔比为4:1;所述研磨的方式为球磨;所述球磨的时间为0.5h;

45.s2、在惰性气体的气氛中对所述混合粉体进行辐射加热至1400

‑

1600℃并保温;所述辐射加热的方式为:先按照速率10℃/min升温至1000℃,之后按照速率5℃/min升温至1600℃并保温;

46.s3、保温的同时,将电场辅助设备的两根铂丝电极置于混合粉体两端,对所述混合粉体两端施加500v的初始电压,电流限制设置为1a,电流达到限制后进入恒流模式并维持30min,得到所述碳化硼粉体,并将得到的碳化硼粉体进行研磨、酸洗、抽滤和干燥处理。图5为制得的碳化硼粉体的sem图,从图5可以看出碳化硼粉体具有较好的分散性,为不规则块状形貌。结合图6,碳化硼粉体的平均粒径为0.81μm。该碳化硼粉体中游离碳的含量为2.69%。

47.实施例3

48.本实施例提出一种碳化硼粉体,由以下步骤制得:

49.s1、将石墨粉和氧化硼粉体混合研磨得到混合粉体;所述硼源中的硼与所述碳源的中的碳的摩尔比为5:1;所述研磨的方式为球磨;所述球磨的时间为0.1h;

50.s2、在惰性气体的气氛中对所述混合粉体进行辐射加热至1500℃并保温;所述辐射加热的方式为:先按照速率15℃/min升温至1100℃,之后按照速率8℃/min升温至1500℃;

51.s3、保温的同时,将电场辅助设备的两根铂丝电极置于混合粉体两端,对所述混合粉体两端施加50v的初始电压,电流限制设置为0.5a,电流达到限制后进入恒流模式并维持30min,得到所述碳化硼粉体,并将得到的碳化硼粉体进行研磨、酸洗、抽滤和干燥处理。该碳化硼粉体中游离碳的含量为2.92%。

52.实施例4

53.本实施例提出一种碳化硼粉体,由以下步骤制得:

54.s1、将纳米炭黑和氧化硼粉体混合研磨得到混合粉体;所述硼源中的硼与所述碳源的中的碳的摩尔比为5:1;所述研磨的方式为球磨;所述球磨的时间为0.5h;

55.s2、在惰性气体的气氛中对所述混合粉体进行辐射加热至1400℃并保温;所述辐射加热的方式为:先按照速率15℃/min升温至1000℃,之后按照速率5℃/min升温至1500℃;

56.s3、保温的同时,将电场辅助设备的两根铂丝电极置于混合粉体两端,对所述混合粉体两端施加250v的初始电压,电流限制设置为1a,电流达到限制后进入恒流模式并维持15min,得到所述碳化硼粉体,并将得到的碳化硼粉体进行研磨、酸洗、抽滤和干燥处理。该碳化硼粉体中游离碳的含量为3.13%。

57.对比例1

58.本对比例与实施例1的区别在于只采用辐射加热不采用电流处理,具体步骤如下:

59.s1、将纳米炭黑和氧化硼粉体混合研磨得到混合粉体;所述硼源中的硼与所述碳源的中的碳的摩尔比为4:1;所述研磨的方式为球磨;所述球磨的时间为0.5h;

60.s2、在惰性气体的气氛中对所述混合粉体进行辐射加热至1400℃并保温得到产物;所述辐射加热的方式为:先按照速率10℃/min升温至1000℃,之后按照速率5℃/min升温至1400℃并保温5min。从图7可以看出,该反应基本没有生成碳化硼,反应基本未发生。可见单独采用辐射加热不能制得碳化硼。

61.以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。