1.本发明属于发动机涂层技术领域,具体涉及了一种发动机缸孔内壁自润滑涂层及其制备方法。

背景技术:

2.在极寒地带,例如我国北方以及极地考察区域,由于发动机内润滑油低温凝固,使得其摩擦系数相对较大,从而导致发动机启动困难。目前,国外一些学者针对该问题,主要解决方式有两种,一是,增强润滑液的抗低温能力;另外则是通过改变气缸材质以使其内壁的摩擦力减小,针对第二种方式,目前最为经济和常用的方式,则是在气缸内壁上涂装耐低温的有机涂层,但由于低温环境会造成有机涂层脆性增加,使得涂层易开裂和脱落。

3.另外由于目前市场上常见的发动机整个气缸都是由铸铁压铸成型,虽然其耐磨性能够达到要求,但制造成本高,质量大,使得整个发动机的重量增大,加重耗能;并且由于铸件整体尺寸较大,形状复杂;在压铸过程中对缩松缩孔控制较为困难,容易使得铸件浇注不足造产生冷隔等缺陷。

4.因此为改善耐磨性的同时减轻发动机重量,目前常见的解决方式是采用铝合金发动机缸体,这使得发动机质量显著减少,并在缸体内镶嵌铸铁缸套,以保证与润滑油接触的内壁的耐磨性,但由于铝合金与铸铁之间的热膨胀系数差别较大,即在长期的高温工作过程中缸体与缸套之间的变形程度不同,再加上镶嵌体为机械连接,使得两者之间易脱离、连接强度下降,所以该制备的缸套服役寿命较短。

5.基于此,本技术提供了一种发动机缸孔内壁自润滑涂层及其制备方法,以解决目前有机涂层在低温环境下脆性大,涂层易开裂和脱落的问题;而采用缸体镶嵌缸套的方式,又使得长时间高温环境工作,两者之间的连接强度下降,导致服役寿命缩短的问题。

技术实现要素:

6.针对现有技术中所存在的不足,本发明提供了一种发动机缸孔内壁自润滑涂层及其制备方法,以解决目前有机涂层在低温环境下脆性大,涂层易开裂和脱落的问题;而采用缸体镶嵌缸套的方式,又使得长时间高温环境工作,两者之间的连接强度下降,导致服役寿命缩短的问题。

7.为实现上述目的,本发明采用了如下的技术方案:

8.一种发动机缸孔内壁自润滑涂层,涂层的原料,按质量占比计,包括30%~40%的氧化锆增韧氧化铝粉末以及fe基合金粉末,所述fe基合金粉末呈球形,且粉末粒径范围为5~30μm。

9.相比于现有技术,本发明具有如下有益效果:

10.1、本方案通过实验证明,涂层在干摩擦条件下(极寒环境,润滑油凝固时),铝合金缸体镶嵌铸铁缸套的摩擦系数达到了0.5以上,而本方案提供的涂层摩擦系数平稳的保持在了0.1左右,实现了在润滑油凝固条件下的自润滑效果。

11.2、本方案中由于形成的fe基合金涂层具有较低的摩擦系数,耐磨性能优于传统的灰口铸铁,抗磨耐蚀性能好,另外fe基合金涂层与大多数机械零部件的化学成分相似并具有良好的结合性能,在多种发动机缸孔内均能适用。

12.进一步,所述氧化锆增韧氧化铝粉末中氧化铝基体粉末为无规则形状,且粉末粒径范围为20~30μm,而氧化锆增韧氧化铝粉末中氧化锆与氧化铝以共晶的组织形式存在于粉末中,且粉末粒径范围为25~30μm。

13.有益效果:这样既能够满足喷涂工艺需求,且使陶瓷颗粒能够均匀分布在涂层中,保证陶瓷颗粒的自润滑作用。

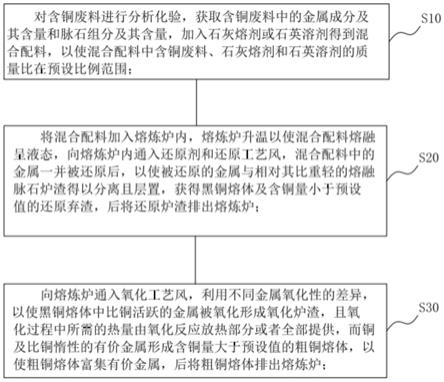

14.本发明还公开了一种发动机缸孔内壁自润滑涂层的制备方法,包括以下步骤:

15.步骤1:将fe基合金粉末与氧化锆增韧氧化铝粉末放入球磨机进行球磨,使两者混合均匀;

16.步骤2:将步骤1中得到的混合粉末通过等离子喷涂技术,喷涂到铝合金气缸的缸孔内壁上,得到涂层。

17.有益效果:1、采用本方案在气缸内部采用等离子喷涂制备一层具有自润滑的涂层能够很好的改善发动机在极寒地带难以发动的问题。自润滑涂层本身可以减小摩擦力,能够很好的为发动机承受冲击载荷,减少发动机内部的破坏以及能量的消耗,其中含有的连接层能够提供足够的韧性,从而保护缸体延长寿命,另外利用等离子喷涂可以制备结构致密,成分均匀的涂层。

18.2、本方案中,而氧化锆增韧氧化铝粉末在喷涂过程中均匀分散在fe基合金涂层中,既能够保证涂层具有铁基合金较高的综合性能,也能够通过氧化锆增韧氧化铝粉末的加入使得涂层具有较高的耐磨性与较高的硬度;并且氧化锆增韧氧化铝可以作为硬质第二相阻止位错移动,防止过早的变形失效。因此在极寒地区发动机启动时能够明显减少摩擦力以及分散较大的冲击载荷,从而极大提高了气缸的使用寿命,尤其是在润滑液结冰情况下具有良好的自润滑效果。

19.进一步,所述步骤1中,在球磨前,将fe基合金粉末与氧化锆增韧氧化铝粉末进行干燥处理。

20.有益效果:这样保证两种粉末能够在球磨时,充分的混合均匀。

21.进一步,所述步骤2中喷涂参数为:电流为300~400a,电压为50~55v,喷涂距离为30~40mm,旋转速度为100~200r/min,抽风速率为10~20m/s,送粉速率为100~120g/min,喷涂角度为45

°

。

22.有益效果:通过实验证明,本方案提供的等离子喷涂参数,能够得到组织分布均匀的涂层,且涂层与发动机缸孔内壁之间的结合力高。

附图说明

23.图1为本发明实施例1中涂层在无润滑油条件下摩擦磨损后1mm尺度下的微观形貌图。

24.图2为本发明实施例1中涂层在无润滑油条件下摩擦磨损后300μm尺度下的微观形貌图。

25.图3为本发明实施例1中涂层在加润滑油条件下摩擦磨损后500μm的微观形貌图。

26.图4为本发明实施例1中涂层在加润滑油条件下摩擦磨损后100μm的微观形貌图。

27.图5为本发明中对照组2不加润滑油摩擦磨损后的三维形貌图。

28.图6为本发明实施例1中涂层在不加润滑油条件下摩擦磨损后的三维形貌图。

29.图7为本发明中对照组2加润滑油条件下摩擦磨损后的三维形貌图。

30.图8为本发明实施例1中涂层在加润滑油条件下摩擦磨损后的三维形貌图。

31.图9为本发明实施例1、对照组1和对照组2在有润滑油条件下摩擦磨损得到的摩擦系数随时间的变化图。

32.图10为本发明实施例1、对照组1和对照组2在无润滑油条件下摩擦磨损得到的摩擦系数随时间的变化图。

具体实施方式

33.以下结合说明书附图对本发明作进一步详细说明,并给出具体实施方式。

34.实施例1:

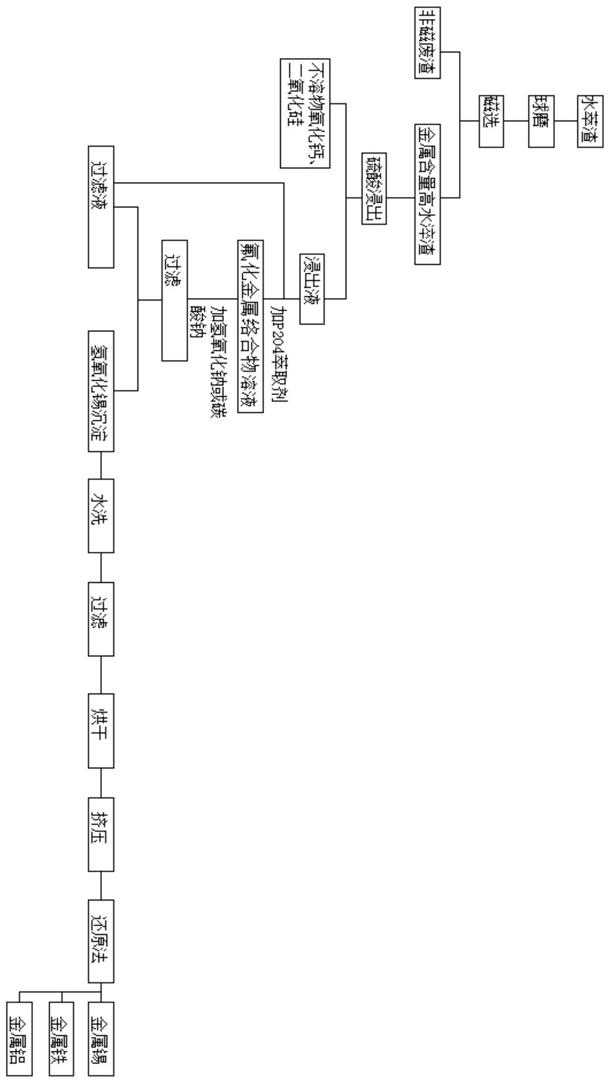

35.一种发动机缸孔内壁自润滑涂层,用于涂层的原料,按质量占比计,包括30%的zta(氧化锆增韧氧化铝)粉末以及70%的fe基合金粉末,其中zta粉末中氧化铝基体粉末为无规则形状,其粉末粒径范围为20~30μm,而zta粉末中氧化锆主要与氧化铝以共晶的组织形式存在于粉末中,其粉末粒径范围为25~30μm,fe基合金粉末呈球形,其粉末粒径范围为5~30μm。

36.本实施例中fe基合金粉末的成分,如下表1所示。

37.表1为fe基合金粉末的成分表

[0038][0039]

上述发动机缸孔内壁自润滑涂层的制备工艺,包括以下步骤:

[0040]

步骤1:将fe基合金粉末与质量占比为30%的zta(氧化锆增韧氧化铝)粉末进行干燥,再将干燥后的fe基合金粉末与zta粉末放入球磨机进行充分球磨,使两种粉末混合均匀。

[0041]

步骤2:将步骤1得到的混合粉末通过等离子喷涂技术,喷涂到铝合金气缸的缸孔内壁上,单路送粉,得到涂层。喷涂参数如下表2所示:

[0042]

表2为实施例1步骤2中的喷涂参数表

[0043][0044]

实施例2~实施例5:

[0045]

与实施例1的区别在于,实施例2~实施例5中,原料的质量占比不同,具体如下表3

所示。

[0046]

表3为实施例2~实施例5中,涂层所用原料表

[0047] 实施例2实施例3实施例4实施例5fe基合金粉末68%65%63%60%zta粉末32%35%37%40%

[0048]

实施例6:

[0049]

与实施例1的区别在于,实施例6的步骤2中喷涂参数不同,具体如下表4所示。

[0050]

表4为实施例6步骤2中的喷涂参数表

[0051][0052]

实施例7:

[0053]

与实施例1的区别在于,实施例7的步骤2中喷涂参数不同,具体如下表5所示。

[0054]

表5为实施例7步骤2中的喷涂参数表

[0055][0056]

对照组1:

[0057]

与实施例1的区别在于,对照组1中缸体为铝合金制成,内部镶嵌有铸铁缸套。

[0058]

对照组2:

[0059]

与实施例1的区别在于,对照组2中涂层的原料中未加入zta粉末。

[0060]

试验:

[0061]

将采用实施例1~实施例7提供的方案得到的涂层试样以及对照组进行摩擦磨损试验:

[0062]

将实施例1~实施例7以及对照组1、2提供的样品分别在无润滑油和加润滑油的条件下进行摩擦磨损试验,试验采用的磨损设备为cetr umt

‑

3(中国),施加的应力为40n,摩擦位移为5mm,频率为3hz,总的循环次数为4500次;以实施例1为例:

[0063]

其中图1为实施例1中涂层在无润滑油条件下摩擦磨损后1mm尺度下的微观形貌图;

[0064]

图2为实施例1中涂层在无润滑油条件下摩擦磨损后300μm尺度下的微观形貌图。

[0065]

图3为实施例1中涂层在加润滑油条件下摩擦磨损后500μm的微观形貌图;

[0066]

图4为实施例1中涂层在加润滑油条件下摩擦磨损后100μm的微观形貌图。

[0067]

根据图1~图4可以观察到,无润滑油的干摩擦条件下摩擦磨损试验后涂层表面有轻微的划痕(犁沟),放大后磨损区存在犁沟和磨屑,而在润滑油条件下,涂层表面的划痕不明显。

[0068]

另外利用三维表面分析仪,分析实施例1以及对照组2提供的样品在两种条件下摩擦磨损试验后划痕的三维形貌,其中图5为对照组2不加润滑油摩擦磨损后的三维形貌图;

[0069]

图6为实施例1中涂层在不加润滑油条件下摩擦磨损后的三维形貌图;

[0070]

图7为对照组2加润滑油条件下摩擦磨损后的三维形貌图;

[0071]

图8为实施例1中涂层在加润滑油条件下摩擦磨损后的三维形貌图。

[0072]

根据图5~图8,可知对照组2(未加zta陶瓷粉末)划痕深度达到了12.5μm,而实施例1提供的加zta陶瓷fe基合金涂层的划痕深度仅有2.5μm,同时还观察到对照组2表面的划痕宽度明显比实施例1的划痕要宽。

[0073]

图9为实施例1、对照组1和对照组2在有润滑油条件下摩擦磨损得到的摩擦系数随时间的变化图,而图10为实施例1、对照组1和对照组2在无润滑油条件下摩擦磨损得到的摩擦系数随时间的变化图,可以观察到,干摩擦时,在有润滑油条件下,对照组1、对照组2和实施例1的最大摩擦系数均低于0.1;但在无润滑油条件下时(即可以看作极寒环境,润滑油凝固时),对照组1和对照组2的最大摩擦系数均超过了0.5,而实施例1的摩擦系数为0.1,且这个过程中保持平稳的状态,说明实施例1得到的涂层达到了自润滑效果。

[0074]

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0075]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。