1.本技术涉及到光通信领域,具体而言,涉及一种可调光衰减器和制造方法。

背景技术:

2.光纤通信网络最基本的特性应该是可调,特别是随着密集波分复用(dwdm)传输系统和掺铒光纤放大器(edfa)在光纤通信网络中的应用,在多个光信号传输通道上必须进行增益平坦化或信道功率均衡,在光接收器端要进行动态饱和控制,光纤通信网络中也还需要对其它信号进行控制,这些都使得可调光衰减器(voa)成为其中不可或缺的关键器件,与掺饵光纤放大器(edfa)组成增益平衡光放大器;与放大自发辐射(ase)光源组成增益控制器;与可重构光分插复用器(roadm)组成增益平衡roadm;与复用/解复用器(mux/demux)组成增益平衡mux/demux等。

3.常见voa有机械式voa、磁光voa、液晶voa、热光voa、声光voa和mems(微机电系统)voa等。其中,mems voa是mems领域中较新的应用技术,以成熟的半导体工艺为基础,结合超精密微细加工技术制造出微小镜面、挡板、光栅等微光学结构,利用精确的驱动和控制以实现对光束操控,易于大规模制造,在成本和性能上有很好的优势,是目前发展的重点。

4.mems voa有反射式、挡光式和衍射光栅式,后两者加工复杂、成本高,反射式技术相对成熟,兼有响应快、体积小、重量轻、功耗低、动态衰减范围大、精度高等优点,还可构成阵列式,可用于大规模矩阵光开光,多用于光纤通信系统、激光雷达等领域。反射式mems voa是通过静电驱动微镜扭转或移动来调整入射光纤和接收光纤的夹角或距离以实现光功率的衰减。移动型voa需要大行程的微镜移动才能获得较大的衰减范围,而微镜偏转型voa只需微小的角度偏转即可实现较大的衰减范围。

5.专利zl200410053563.3(一种微机电系统扭转镜面驱动器、制作方法及应用)提出了一种利用静电驱动微镜扭转,扭转微镜位于上下电极构成的隔离空间内,结构采用mems中的光刻、腐蚀、键合、溅射和等离子硅深刻技术等制造,该方法所用平板电容式的静电驱动,大角度偏转所需静电可达30v,对驱动电路和其他电回路会造成干扰。

6.专利zl201310510617.3(一种挡光式微机电可变光衰减器)提出了一种挡光式mems可调光衰减器结构,该方法属于移动型voa,较大的衰减需要较大的移动,断电后不能保持,且响应时间较慢。

7.专利zl201510796819.8(一种挡光式mems voa)提出了一种挡光式mems可调光衰减器结构,该方法属于移动型voa,较大的衰减需要较大的移动,且响应时间较慢。

8.专利zl201510950139.7(垂直梳齿驱动moems微镜及其制作方法)提出了一种垂直梳齿驱动moems微镜和制造方法,基于体硅mems加工工艺,只采用一片soi晶圆,在其上加工出固定梳齿预结构,然后将另一片双面抛光的硅晶圆键合在soi晶圆上,减薄后再加工制作动齿和微镜。该方法需要对晶圆进行大厚度减薄,费时费力,且晶圆表面的平整度不易控制,影响光在镜面上的反射。

9.专利zl201710671955.3(一种静电梳齿驱动的振镜)提出了一种静电梳齿驱动的

振镜,该方案可用于voa的制造,但该方案固定齿和动齿均在同一平面,该方法所用平板电容式的静电驱动,所需静电可达30v,对驱动电路和其他电回路会造成干扰。

10.综上,现有mems voa技术方案,挡光式的移动行程较大才能实现大的光功率衰减,且断电后,位置不可保持,尽管有方案可实现断电位置保持,但挡光式的mems voa响应慢,且控制相对较复杂。反射式mems voa所需静电较大等,不利于广泛应用。

技术实现要素:

11.本技术实施例提供了一种可调光衰减器和制造方法,以至少解决现有技术中mems voa所存在的问题。

12.根据本技术的一个方面,提供了一种可调光衰减器,包括:由第一soi晶圆和第二soi晶圆键合而成,所述第一soi晶圆包括:固定齿和微镜腔;所述第二soi晶圆包括:动齿、扭转梁和微镜,其中,所述固定齿和所述动齿构成垂直梳齿结构,所述动齿与所述扭转梁耦合,所述动齿的运动带动扭转梁扭转,所述扭转梁的扭转带动所述微镜的扭转。

13.进一步地,所述第一soi晶圆和所述第二soi晶圆还包括电极,其中,所述第一soi晶圆和所述第二soi晶圆包括的电极极性相反。

14.进一步地,所述第一soi晶圆包括正极电极,所述第二soi晶圆包括负极电极。

15.进一步地,所述第一soi晶圆还包括电极互联通道,用于对所述正极电极和所述负极电极进行隔离。

16.进一步地,所述垂直梳齿结构中包括卡舌,所述卡舌上设置有卡舌孔,其中,所述卡舌和卡舌孔用于对所述固定齿和所述动齿的对准。

17.进一步地,所述第一soi晶圆和所述第二soi晶圆的埋氧层的厚度为1到3μm。

18.进一步地,所述第一soi晶圆的顶层硅厚度为40到50μm,和/或,所述第二soi晶圆的顶层硅厚度为20到30μm。

19.根据本技术的另一个方面,还提供了一种上述的可调光衰减器的制造方法,包括:将所述第一soi晶圆作为基底晶圆,在所述基底晶圆上加工形成所述固定齿、所述基底晶圆上的电极和所述微镜腔;将所述第二soi晶圆作为上晶圆,在所述上晶圆上加工形成扭转梁;将所述基底晶圆和所述上晶圆键合形成可调光衰减器voa晶圆;在所述voa晶圆上加工形成所述上晶圆的电极、所述动齿和所述微镜。

20.进一步地,所述电极互连通道是在所述基底晶圆上加工形成所述固定齿、所述基底晶圆上的电极和所述微镜腔之后,经过二次刻蚀形成的。

21.进一步地,在所述voa晶圆上加工形成所述上晶圆的电极、所述动齿和所述微镜之前,所述方法还包括:将所述voa晶圆减薄,在对所述voa晶圆进行表面金属化。

22.在本技术实施例中,voa由第一soi晶圆和第二soi晶圆键合而成,所述第一soi晶圆包括:固定齿和微镜腔;所述第二soi晶圆包括:动齿、扭转梁和微镜,其中,所述固定齿和所述动齿构成垂直梳齿结构,所述动齿与所述扭转梁耦合,所述动齿的运动带动扭转梁扭转,所述扭转梁的扭转带动所述微镜的扭转。通过本技术解决了现有技术中mems voa所存在的问题,提供了一种性能较优的voa结构和制造方法。

附图说明

23.构成本技术的一部分的附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

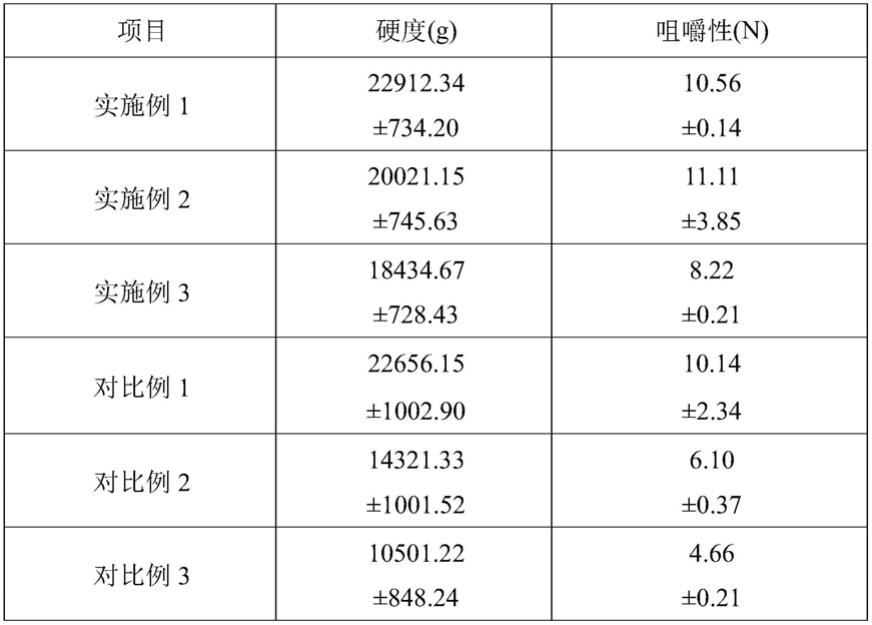

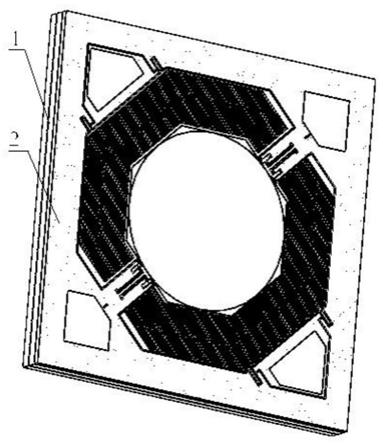

24.图1是根据本技术实施例的voa的示意图;

25.图2是根据本技术实施例的第一soi晶圆的示意图;

26.图3是根据本技术实施例的第二soi晶圆的示意图;

27.图4是根据本技术实施例的voa的切面示意图;

28.图5是根据本技术实施例的梳齿机构示意图;

29.图6是根据本技术实施例的卡舌结构示意图;以及,

30.图7是根据本技术实施例的制造方法的流程图。

具体实施方式

31.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

32.需要说明的是,在附图的流程图示出的步骤可以在诸如一组计算机可执行指令的计算机系统中执行,并且,虽然在流程图中示出了逻辑顺序,但是在某些情况下,可以以不同于此处的顺序执行所示出或描述的步骤。

33.在本实施例中提供了一种可调光衰减器(简称为voa),包括:图1是根据本技术实施例的voa的示意图,如图1所示,该voa由第一soi晶圆1和第二soi晶圆2键合而成。图2是根据本技术实施例的第一soi晶圆的示意图,如图2所示,第一soi晶圆1包括:固定齿12和微镜腔14。图3是根据本技术实施例的第二soi晶圆的示意图,如图3所示,第二soi晶圆2包括:动齿22、扭转梁23和微镜24。图5是根据本技术实施例的梳齿机构示意图,如图5所示,固定齿12和动齿22构成垂直梳齿结构,动齿22与扭转梁23耦合,动齿22的运动带动扭转梁23扭转,扭转梁23的扭转带动微镜24的扭转。

34.如图1和图2所示,第一soi晶圆1和第二soi晶圆2还包括电极,其中,第一soi晶圆1和第二soi晶圆2包括的电极极性相反。例如,第一soi晶圆1包括正极电极11,第二soi晶圆2包括负极电极21。

35.图4是根据本技术实施例的voa的切面示意图,如图4所示,第一soi晶圆1还包括电极互联通道,用于对正极电极和负极电极进行隔离。

36.图6示出了一个可选的实施方式,图6是根据本技术实施例的卡舌结构示意图,如图6所示,垂直梳齿结构中包括卡舌,卡舌上设置有卡舌孔,其中,卡舌和卡舌孔用于对固定齿12和动齿22的对准。

37.第一soi晶圆1和第二soi晶圆2的埋氧层的厚度以及顶层硅的厚度可以根据需要选择,在一个比较优的实施方式中,第一soi晶圆1和第二soi晶圆2的埋氧层的厚度为1到3μm。第一soi晶圆1的顶层硅厚度为40到50μm,和/或,第二soi晶圆2的顶层硅厚度为20到30μm。

38.在本实施例中,还提供了一种上述的可调光衰减器的制造方法,图7是根据本技术实施例的制造方法的流程图,如图7所示,该流程包括如下步骤:

39.步骤s702,将第一soi晶圆1作为基底晶圆1,在基底晶圆1上加工形成固定齿12、基

底晶圆1上的电极11和微镜腔14;

40.步骤s704,将第二soi晶圆2作为上晶圆2,在上晶圆上加工形成扭转梁23;

41.步骤s706,将基底晶圆1和上晶圆2键合形成可调光衰减器voa晶圆;

42.步骤s708,在voa晶圆上加工形成上晶圆的电极21、动齿22和微镜24。

43.通过上述步骤可以采用相对容易的制造工艺来制造voa。

44.作为一个可选的方式,电极互连通道13是在基底晶圆上加工形成固定齿12、基底晶圆上的电极和微镜腔14之后,经过二次刻蚀形成的。

45.优选地,在voa晶圆上加工形成上晶圆的电极、动齿22和微镜24之前,该方法还可以包括:将voa晶圆减薄,在对voa晶圆进行表面金属化。

46.下面结合一个优选实施例进行说明。

47.在本优选实施例中,第一soi晶圆为基底晶圆1,第二soi晶圆为上晶圆2。本实施例中提供的一种基于垂直梳齿结构驱动的mems voa结构,该结构由扭转梁、固定齿、动齿、微镜和驱动电极组成,具有驱动电压小、偏转角度大、结构紧凑、光功率衰减效率高、响应快、可靠性高、便于集成、便于线性或矩阵式阵列、易于大批量规模制造等优点。

48.本实施例的垂直梳齿结构驱动的mems voa由扭转梁、固定齿、动齿、微镜和驱动电极组成。当固定齿和动齿间施加电压时,梳齿间产生静电力f、梳齿极板间的静电力矩tc分别为:

[0049][0050][0051]

式中,n是一侧梳齿的数量;c是梳齿的侧壁电容;v是施加的驱动电压;l是梳齿的长度;d是梳指的间隙;ε

r

是硅的相对介电常数;ε0是真空介电常数;s是动齿和固定齿的交叠区面积,可动极板转动过程中面积s随可动极板转角θ而改变,的值可以由函数曲线拟合的方式获得。

[0052]

静电力驱使动齿向下运动时,当扭转梁扭转θ角度后,回复力产生的扭转矩可以表示为:

[0053][0054]

式中,为梁的扭转刚度系数,与扭转梁的几何尺寸、材料性能有关,可以表示为:

[0055][0056]

式中,g为硅的剪切弹性模量;l’、w和h分别为扭转梁的长度、宽度和高度;β由扭转梁宽度w和高度h的比例系数。

[0057]

当静电力矩t

c

与扭转梁回复力产生的扭矩相等,即:

[0058][0059]

镜面稳定,通过施加不同电压,可以实现微镜不同扭转角度的偏转。

[0060]

如图1到图6所示,本实施例以图示memsvoa结构来说明,其采用两片soi晶圆(分别作为基底晶圆和上晶圆)键合形成,基于垂直梳齿结构驱动芯片实现微镜的角度扭转,达到

光功率衰减的目的,如图1所示。具体方案如下:该mems voa结构主要由基底晶圆1(图2)和上晶圆2(图3)构成。两片soi晶圆的埋氧层(sio2层)厚度为1

‑

3μm,其中基底晶圆1的顶层硅厚度为40

‑

50μm,主要由正极电极11、固定齿12、电极互连通道13、微镜空腔14构成;上晶圆2的顶层硅厚度为20

‑

30μm,主要由负极电极21、动齿22、扭转梁23、微镜24构成,如图4、5所示。该memsvoa结构基于垂直梳齿结构驱动,由固定齿12和动齿22构成,固定齿12和正极电极11连接,动齿22和负极电极21连接。在垂直梳齿结构的制造中,设计的卡舌25和卡舌孔26有助于固定齿12和动齿22的精确对准,可以有效防止梳齿运动中的横向咬动,如图6所示。基底晶圆1结构中的电极互连通道13能有效进行电极隔离,防止电路出现短路等现象。

[0061]

本实施例提供的mems voa结构的具体参数设置如下:voa芯片尺寸为1.5mm

×

1.5mm

×

0.12mm

‑

1.7mm

×

1.7mm

×

0.14mm,其中基底晶圆1的顶层硅厚度为40

‑

50μm,埋氧层(sio2层)厚度为1

‑

3μm;微镜24直径为500

‑

900μm,具有较大的光反射面积;正、负极电极焊盘边长为150

‑

250μm,面积较大,能有效降低键合操作难度;在垂直梳齿驱动结构设计中,梳齿的数量、长度、宽度、厚度和间距影响着静电驱动力的大小,梳齿数量越多、长度越大、间距越小,驱动力就越大,微镜扭转角度就越大,光衰减范围就越大,故梳齿宽度取为2

‑

4μm,长度为150

‑

250μm,间距为2

‑

3μm,固定齿12厚度为20

‑

40μm,动齿22厚度为20

‑

30μm;而在扭转梁23设计中,扭转梁的长度、宽度、高度也影响着扭转刚度系数的大小,扭转梁长度越大、宽度越小,扭转刚度系数就越小,微镜扭转角度就越大,光信号衰减范围就越大,故扭转梁长度取为160

‑

180μm,宽度为10

‑

20μm,高度为8

‑

15μm。

[0062]

本实施例还提供一种基于垂直梳齿结构驱动的mems voa结构的制造方法,基底soi晶圆通过超精密微细加工技术制造出固定齿和电极互连通道,上soi晶圆通过超精密微细加工技术制造出扭转梁和微镜空腔,键合基底晶圆和上晶圆,并减薄,然后通过超精密微细加工技术制造出动齿、扭转梁、微镜和电极,工艺路线简短、工艺容差适中、效率高、易于大批量规模制造等优点。

[0063]

本实施例中mems voa芯片采用两片soi晶圆制备,第一soi晶圆作voa基底晶圆1,通过光刻、刻蚀等半导体微细加工技术形成固定齿12、微镜空腔14、正极电极11,再经二次刻蚀形成电极互连通道13,第二soi晶圆作voa上晶圆2,通过光刻、刻蚀等半导体微细加工技术形成扭转梁23,然后将基底晶圆1和上晶圆2键合形成voa晶圆,并将voa晶圆减薄,再对voa晶圆表面金属化,然后通过光刻、刻蚀等半导体微细加工技术制造出动齿22、负极电极21、微镜24,最后完成mems voa芯片的测试阶段和激光切割。

[0064]

在本实施例中,mems voa结构主要由动齿、固定齿、微镜、驱动电极、扭转梁构成,该结构基于垂直梳齿结构,在低电压驱动时可以实现微镜较大角度的偏转,从而控制光功率衰减。动齿和固定齿在垂直方向相互作用并交错排列进行插齿运动,梳齿宽度和间距固定,在梳齿中间设计横向固定结构以防止梳齿过长发生折断等。mems voa芯片采用两片soi晶圆制备,第一soi晶圆作voa基底晶圆,通过光刻、刻蚀等半导体微细加工技术形成固定齿、微镜空腔、正极电极,再经二次刻蚀形成电极互连通道,第二soi晶圆作voa上晶圆,通过光刻、刻蚀等半导体微细加工技术形成扭转梁,然后将基底晶圆和上晶圆键合形成voa晶圆,并将voa晶圆减薄,再对voa晶圆表面金属化,然后通过光刻、刻蚀等半导体微细加工技术制造出动齿、负极电极、微镜,最后完成mems voa芯片的测试阶段和激光切割。在动齿和固定齿对准过程时设计卡舌和卡舌孔结构,有助于梳齿间的精确对准,避免其发生横向咬

动引起误差。根据需要可增加梳齿的数量、长度,以减小梳齿间的间距来增大梳齿运动产生的静电驱动力矩,也可以通过增加扭转梁的长度、减小扭转梁的宽度来增大微镜的扭转角度,实现更大的光衰减范围。

[0065]

本实施例的优点在于,基于垂直梳齿结构静电驱动的mems voa结构,在较低电压驱动下可实现微镜的大角度偏转,达到光信号功率衰减的目的。在动齿和固定齿间施加5v左右的电压后,梳齿间会产生具有边缘效应的电场和静电驱动力,驱动动齿与固定齿进行插齿运动,此时扭转梁绕梁轴线转动,带动微镜发生偏转。在施加不同电压下,可以实现微镜不同位置的偏转,从而控制光信号的衰减量。具有成本低、工艺简单、结构尺寸紧凑、可靠性高、寿命长、响应速度快、性能良好等优点。

[0066]

以上仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。