1.本发明属于注塑成型技术领域,具体涉及一种机械加工用注塑成型装置。

背景技术:

2.注塑成型又称注射模塑成型,它是一种注射兼模塑的成型方法。注射成型过程大致可分为以下6个阶,合模、射胶、保压、冷却、开模、制品取出。

3.现有的注塑成型装置多采用单孔注入,对于长条形的模具,一方面注入时间长,生产效率低下,另一方面单孔注入可能会导致物料无法完全充满整个模具,同时在注入的过程中,模具内的物料可能在未流满模具时即冷却成型,导致成型失败。

技术实现要素:

4.本发明的目的在于提供一种机械加工用注塑成型装置,以解决现有技术中导致的上述缺陷。

5.一种机械加工用注塑成型装置,包括安装架,所述安装架上通过安装柱安装有安装框,所述安装框内设有模具,所述安装框上滑动连接有h形滑动杆,所述h形滑动杆上设有注塑枪,所述安装架上设有电机、间歇驱动机构、可复位转动机构及开合组件,所述开合组件用于实现模具的打开或关闭,所述可复位转动机构用于实现注塑枪的移动,所述电机驱动所述间歇驱动机构转动,所述间歇驱动机构转动的过程中周期性的通过所述开合组件驱动模具打开或关闭,且在模具关闭的状态下,同时所述间歇驱动机构在模具从关闭状态到打开状态的间歇期驱动所述可复位转动机构转动,所述可复位转动机构转动后自动复位。

6.优选的,所述间歇驱动机构包括两个与安装架转动连接的齿轮三,两个齿轮三相互啮合,且其中一个齿轮三与所述电机的输出轴同轴固定,所述齿轮三上同轴设置有圆形转盘,所述圆形转盘的侧壁上设有不完全齿轮,所述圆形转盘上设有环形卡槽一及环形卡槽二,所述环形卡槽一及环形卡槽二之间设有连通部,所述圆形转盘上转动连接有与所述连通部相对应的转动导向块一及转动导向块二,所述转动导向块一及转动导向块二均通过扭簧二与圆形转盘连接,所述转动导向块一与所述环形卡槽二相配合,所述转动导向块二与所述环形卡槽一相配合,所述圆形转盘上固定安装有与转动导向块一配合的限位杆一及与转动导向块儿配合的限位杆二。

7.优选的,所述开合组件包括推拉杆及与安装框滑动连接的导向杆,所述导向杆的一端与模具连接,另一端连接有u形连接杆,所述推拉杆的一端与u形连接杆固定连接,另一端设有与环形卡槽一或环形卡槽二相配合的限位凸起。

8.优选的,所述可复位转动机构包括与安装架滑动连接的安装块,所述安装块上转动连接有转轴,所述转轴上固定连接有齿轮一及齿轮二,所述推拉杆与所述转轴转动连接,所述转轴上套接有扭簧一,所述齿轮一通过扭簧一与安装架连接,所述齿轮一所述不完全齿轮配合,所述h形滑动杆上设有齿条,所述齿轮二与所述齿条配合。

9.优选的,所述安装框设有与注塑枪的枪口配合的限位槽,所述安装架与安装框之

间设有用于输送成型后产品的输送带,所述输送位于模具的正下方。

10.优选的,所述安装架上设有导向块,所述推拉杆与所述导向块滑动连接,所述安装架的支腿上设有脚支座。

11.本发明的优点在于:(1)结构简单,自动化程度高,电机通过驱动间歇驱动机构转动,间歇驱动机构转动的过程中,通过开合组件实现模具的间歇性打开或关闭,且在模具关闭的状态下,间歇性驱动机构通过可复位转动机构驱动h型滑动杆及注塑枪沿着模具的注塑口匀速移动,从而将注塑枪内的物料匀速的注入模具内,解决了单孔注入可能会导致物料无法完全充满整个模具,导致成型失败的问题,同时在注塑结束后,一方面可以让注塑枪的枪口快速移入限位槽内,避免物料的浪费,另一方面可以让物料在模具内存留一端时间,便于模具内物料的成型,并且模具在打开的这段时间内,间歇性驱动机构转动不会驱动转动复位机构转动,从而可以使注塑枪的枪口在这段时间内始终位于限位槽内,进一步避免了物料的浪费;

12.(2)通过设置输送带,可以便于将成型后的产品移出成型区域,从而便于成型产品的收集。

附图说明

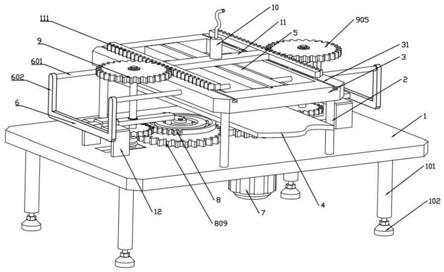

13.图1为本发明的结构示意图。

14.图2为本发明中间歇驱动机构的结构示意图。

15.图3为本发明中可复位转动机构的结构示意图。

16.图4为本发明中开合组件的结构示意图。

17.图5为本发明中安装框及h形滑动杆安装的结构示意图。

18.其中,1

‑

安装架,101

‑

支腿,102

‑

脚支座,103

‑

导向滑槽,2

‑

安装柱,3

‑

安装框,301

‑

限位槽,302

‑

限位滑槽,4

‑

输送带,5

‑

模具,51

‑

注塑口,6

‑

开合组件,601

‑

导向杆,602

‑

u形连接杆,603

‑

推拉杆,604

‑

限位凸起,7

‑

电机,8

‑

间歇驱动机构,801

‑

圆形转盘,802

‑

不完全齿轮,803

‑

环形卡槽一,804

‑

环形卡槽二,805

‑

转动导向块一,806

‑

转动导向块二,807

‑

限位杆一,808

‑

限位杆二,809

‑

齿轮三,9

‑

可复位转动机构,901

‑

安装块,902

‑

齿轮一,903

‑

扭簧一,904

‑

转轴,905

‑

齿轮二,10

‑

注塑枪,11

‑

h形滑动杆,111

‑

齿条,12

‑

导向块。

具体实施方式

19.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

20.如图1至图5所示,一种机械加工用注塑成型装置,包括安装架1,所述安装架1上通过安装柱2安装有安装框3,所述安装框3内设有模具5,所述模具5包括两个动模,所述动模上设有开口,且两个动模合模时,两个开口组成注塑口51,所述安装框3上设有限位滑槽302,所述限位滑槽302内滑动连接有h形滑动杆11,所述h形滑动杆11上设有注塑枪10,所述注塑枪10的枪口与模具5的注塑口51配合,所述安装架1上设有电机7、间歇驱动机构8、可复位转动机构9及开合组件6,所述开合组件6用于实现模具5的打开或关闭,所述可复位转动机构9用于实现注塑枪10的移动,所述电机7驱动所述间歇驱动机构8转动,所述间歇驱动机构8转动的过程中周期性的通过所述开合组件6驱动模具5打开或关闭,且在模具5关闭的状

态下,同时所述间歇驱动机构8在模具5从关闭状态到打开状态的间歇期驱动所述可复位转动机构9转动,所述可复位转动机构9转动后自动复位。

21.在本实施例中,所述间歇驱动机构8包括两个与安装架1转动连接的齿轮三809,两个齿轮三809相互啮合,且其中一个齿轮三809与所述电机7的输出轴同轴固定,所述齿轮三809上同轴设置有圆形转盘801,所述圆形转盘801的侧壁上设有不完全齿轮802,所述圆形转盘801上设有环形卡槽一803及环形卡槽二804,所述环形卡槽一803及环形卡槽二804之间设有连通部,所述圆形转盘801上转动连接有与所述连通部相对应的转动导向块一805及转动导向块二806,所述转动导向块一805及转动导向块二806均通过扭簧二与圆形转盘801连接,所述转动导向块一805与所述环形卡槽二804相配合,所述转动导向块二806与所述环形卡槽一803相配合,所述圆形转盘801上固定安装有与转动导向块一805配合的限位杆一807及与转动导向块二806配合的限位杆二808,电机7转动带动齿轮三809逆时针转动,齿轮三809带动圆形转盘801逆时针转动,正常情况下,转动导向块一805在扭簧二的作用下与限位杆一807接触配合,转动导向块二806在扭簧二的作用下与限位杆二808接触配合,当开合组件6中的限位凸起604位于环形卡槽二804时,此时,模具5在开合组件6的作用下处于合模状态,可复位转动组件中的齿轮一902可与不完全齿轮802啮合,可复位转动组件中的齿轮二905与齿条111啮合,圆形转盘801转动一圈的过程中先通过不完全齿轮802驱动所述可复位转动机构9转动,可复位转动机构9转动后自动复位,限位凸起604到达连通部时,限位凸起604带动转动导向块一805转动,并通过转动导向块一805切换至环形卡槽一803内,然后转动导向块一805通过扭簧二复位,此时,模具5在开合组件6的作用下处于开模状态,复位转动组件中的齿轮一902不与不完全齿轮802啮合,可复位转动组件中的齿轮二905不与齿条111啮合。

22.在本实施例中,所述开合组件6包括推拉杆603及与安装框3滑动连接的导向杆601,所述导向杆601的一端与模具5连接,另一端连接有u形连接杆602,所述推拉杆603的一端与u形连接杆602固定连接,另一端设有与环形卡槽一803或环形卡槽二804相配合的限位凸起604,圆形转盘801转动带动限位凸起604在环形卡槽一803或环形卡槽二804内切换,当限位凸起604在环形卡槽一803内滑动时,推拉杆603远离圆形转盘801的轴心,推拉杆603通过u形连接杆602及导向杆601推动两个动模分开,从使时模具5打开,便于成型后的产品的掉落,当限位凸起604切换至环形卡槽二804内滑动时,推拉杆603靠近圆形转盘801的轴心,通过u形连接杆602及导向杆601推动两个动模紧密接触,从而实现合模。

23.在本实施例中,所述可复位转动机构9包括安装块901,所述安装块901滑动于安装架1上的导向滑槽103内,所述安装块901上转动连接有转轴904,所述转轴904上固定连接有齿轮一902及齿轮二905,所述推拉杆603与所述转轴904转动连接,所述转轴904上套接有扭簧一903,所述齿轮一902通过扭簧一903与安装架1连接,所述齿轮一902所述不完全齿轮802配合,所述h形滑动杆11上设有齿条111,所述齿轮二905与所述齿条111配合,当限位凸起604切换至环形卡槽二804内滑动时,模具5处于合模状态,且推拉杆603拉动转轴904及安装块901靠近圆形转盘801的轴心,圆形转盘801上的不完全齿轮802通过齿轮一902驱动转轴904转动,从而使齿轮二905转动,齿轮二905转动通过齿条111带动h形滑动杆11在安装框3上匀速滑动,h形安装杆匀速滑动带动注塑枪10的枪口在模具5的注塑口51上匀速滑动,将物料匀速的注入模具5内,当不完全齿轮802与齿轮一902分离时,注塑枪10的枪口刚好滑动

至注塑口51的末端,转轴904在扭簧一903的作用下快速复位,完成一次注塑,并且在注塑完成后,限位凸起604仍然在环形卡槽二804内滑动一段时间,模具5内物料在这段时间内成型,当限位凸起604切换至环形卡槽二804内时,模具5处于在开合组件6的作用下切换至开模状态,便于成型后的产品脱落,同时推拉杆603拉动转轴904远离圆形转盘801,齿轮一902不与不完全齿轮802啮合,不完全齿轮802不会带动转动,复位组件转动的齿轮二905不与齿条111啮合,齿轮二905不会通过齿条111带动h形滑动杆11移动注塑枪10不会注料。

24.在本实施例中,所述安装框3设有与注塑枪10的枪口配合的限位槽301,转动复位组件复位后,注塑枪10的枪口与限位槽301配合,可以防止注塑枪10内的物料的流出,所述安装架1与安装框3之间设有用于输送成型后产品的输送带4,所述输送位于模具5的正下方,输送带4可以方便将注塑成型后的产品运输处注塑区域,便于后续产品的收集。

25.在本实施例中,所述安装架1上设有导向块12,所述推拉杆603与所述导向块12滑动连接,所述安装架1的支腿101上设有脚支座102,导向块12可以对推拉杆603起到支撑及限位作用,脚支座102可以提高本装置在工作时的稳定性。

26.本发明的工作过程如下:启动电机7,电机7转动带动齿轮三809逆时针转动,齿轮三809带动圆形转盘801逆时针转动,当开合组件6中的限位凸起604位于环形卡槽二804滑动时,此时,推拉杆603靠近圆形转盘801的轴心,u形连接杆602及导向杆601推动两个动模紧密接触,模具5处于合模状态,同时推拉杆603拉动转轴904及安装块901靠近圆形转盘801的轴心,圆形转盘801转动上的不完全齿轮802通过齿轮一902驱动转轴904转动,从而使齿轮二905转动,齿轮二905转动通过齿条111带动h形滑动杆11在安装框3上匀速滑动,h形安装杆匀速滑动带动注塑枪10的枪口在模具5的注塑口51上匀速滑动,将物料匀速的注入模具5内,当不完全齿轮802与齿轮一902分离时,塑枪的枪口的枪口刚好滑动至注塑口51的末端,转轴904在扭簧一903的作用下快速复位,完成一次注塑,注塑枪10的枪口滑动至安装框3上的限位槽301内,此时限位凸起604仍然在环形卡槽二804内滑动一段时间,模具5内物料在这段时间内成型,当下限位凸起604到达连通部时,限位凸起604带动转动导向块一805转动,并通过转动导向块一805切换至环形卡槽一803内,然后转动导向块一805通过扭簧二复位,推拉杆603远离圆形转盘801的轴心,推拉杆603通过u形连接杆602及导向杆601推动两个动模分开,从使时模具5打开,便于成型后的产品的掉落至输送带4,移出注塑区域,同时推拉杆603拉动转轴904远离圆形转盘801,齿轮一902不与不完全齿轮802啮合,不完全齿轮802不会带动转动,复位组件转动的齿轮二905不与齿条111啮合,齿轮二905不会通过齿条111带动h形滑动杆11移动注塑枪10不会注料,当限位凸起604切换至环形卡槽二804内滑动时,进行下一次注塑成型。

27.本发明结构简单,自动化程度高,电机7通过驱动间歇驱动机构8转动,间歇驱动机构8转动的过程中,通过开合组件6实现模具5的间歇性打开或关闭,且在模具5关闭的状态下,间歇性驱动机构通过可复位转动机构9驱动h型滑动杆及注塑枪10沿着模具5的注塑口51匀速移动,从而将注塑枪10内的物料匀速的注入模具5内,解决了单孔注入可能会导致物料无法完全充满整个模具5,导致成型失败的问题,同时在注塑结束后,一方面可以让注塑枪10的枪口快速移入限位槽301内,避免物料的浪费,另一方面可以让物料在模具5内存留一端时间,便于模具5内物料的成型,并且模具5在打开的这段时间内,间歇性驱动机构转动不会驱动转动复位机构转动,从而可以使注塑枪10的枪口在这段时间内始终位于限位槽

301内,进一步避免了物料的浪费,通过设置输送带4,可以便于将成型后的产品移出成型区域,从而便于成型产品的收集。

28.由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。