1.本发明涉及废旧锂离子电池综合回收利用领域,具体讲是一种退役旧锂电池热解尾气无害化处理方法。

背景技术:

2.锂离子电池因具有效率高、功率大、能量密度高等优点,已成为极具吸引力的储能技术,正经历膨胀式发展。然而,锂离子电池使用寿命仅2

‑

3年,大量锂电池退役后若未得到正确处置,其所含毒性物质会造成严重的环境危害。同时,退役锂电池中包含了大量宝贵的战略金属资源。因此,退役锂电池的回收利用具有环境保护和资源节约的双重意义。

3.目前退役锂电池的回收方法多样,为降低电极材料中铝箔、铜箔、粘结剂等对战略金属回收效率和价值的影响,绝大部分回收工艺中均包含电极材料热解处理从而将电极材料的活性物质与集流体预先分离。cn108666643a提出了锂离子电池正极材料回收方法及装置,该专利是将待回收的锂离子电池正极材料进行粉碎,得到材料粉末后通过筛分机和风力摇床对所述材料粉末进行分选,得到粘附有钴酸锂杂质的铝箔粉末,此方法分离得到的正极活性物质中铝箔、粘结剂含量高,会造成工艺流程长、回收产品价值低等问题。cn 111841232 a提出一种废锂电池多段炉热解尾气的净化方法,该方法将废锂电池热解排放的尾气先依次通过旋风分离器、烟气冷却器、布袋除尘器和一/二/三级洗涤塔处理;而后将尾气进行焚烧,接着向排出的尾气管道中分段依次喷射生石灰粉末和活性炭粉末来去除尾气中的氟化物、硫化物及二噁英,最后再将排出气体经布袋除尘器除尘后进行无污化排放,该方法处理流程复杂,难以实际应用,并且有机废气需要经过焚烧处理,处理成本高。

技术实现要素:

4.本发明的目的在于至少解决现有技术中存在的技术问题之一,提供一种退役旧锂电池热解尾气无害化处理方法。

5.本发明的技术解决方案如下:

6.一种退役旧锂电池热解尾气无害化处理方法,将退役锂电池材料中的电极材料进行热解,得到至少含有正极活性粉末的混合物以及热解油气,所述热解油气经冷凝回流回收热解油,冷凝回流后的尾气通过碱液处理以截留尾气中的氟化物,利用正极活性粉末制得钴/锰基催化剂,再将碱液处理后的尾气经所述钴/锰基催化剂进行催化降解处理。

7.优选地,所述电极材料包括退役正极材料或退役正极材料和退役负极材料的混合料。

8.优选地,所述退役正极材料包括钴酸锂、镍钴锰酸锂、锰酸锂和磷酸铁锂中的任意一种或至少两种的组合;所述退役负极材料包括石墨负极、硅负极和硅碳负极的任意一种或至少两种的组合。

9.优选地,所述电极材料中含有的粘结剂包括丁苯橡胶、羧甲基纤维素、聚丙烯酸、聚丙烯腈中的任意一种或至少两种的组合。

10.优选地,在所述冷凝回流回收热解油后的尾气的排出温度低于100℃。

11.优选地,所述碱液包括氢氧化钾溶液、氢氧化钠溶液以及氢氧化钙溶液中的一种或多种。

12.优选地,所述钴/锰基催化剂的具体制备方法为:将正极活性粉末与硫化物按照质量比为0.25

‑

4:1混合,混合后于500

‑

800℃焙烧,焙烧产物常温下按固液比20

‑

200g/l水浸处理,将浸出浆液过滤分离,得到固体,所述固体为钴/锰基催化剂。

13.优选地,所述硫化物包括硫酸、硫酸盐、焦硫酸盐中的任意一种或至少两种的组合。

14.优选地,催化降解处理的具体工艺为:将碱液处理后的尾气以50

‑

100ml/min流速通入填充量为50

‑

100mg钴/锰基催化剂的固定床催化氧化反应器。

15.本发明的有益效果是:

16.本发明的一种退役旧锂电池热解尾气无害化处理方法,利用退役锂电池中正极活性粉末制备钴/锰基催化剂来处理其热解处理产生的有机废气,适用于处理钴酸锂、锰酸锂和镍钴锰酸锂等多种退役锂电池,适用性极强;有机废气无害化处理过程具有温度低、工艺简单、操作环境好,易于控制和放大等优点,是一条全新的处理废旧锂电池热解尾气的方法,且处理后尾气中有机物的去除率非常高。

附图说明

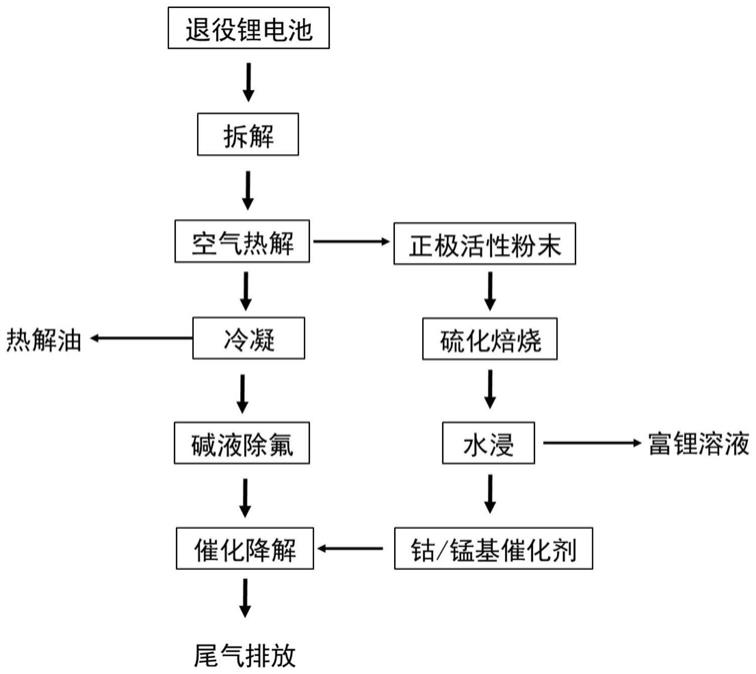

17.图1为本发明的热解尾气无害化处理方法的流程图。

具体实施方式

18.以下以具体实施例对本发明的技术方案进行进一步说明。

19.需要说明的是:

20.退役镍钴锰酸锂电池材料(正极:镍钴锰酸锂,负极:石墨,粘结剂:丁苯橡胶);

21.退役锰酸锂电池材料(正极:锰酸锂,负极:石墨,粘结剂:羧甲基纤维素);

22.退役钴酸锂电池材料(正极:钴酸锂,负极:硅碳,粘结剂:聚丙烯腈)。

23.以下实施例可参考图1。

24.实施例1

25.将放电、拆解得到的退役镍钴锰酸锂电池材料进行空气热解,将热解材料中的正极活性粉末与焦硫酸钾按混合质量比1:2混合后在700℃下焙烧,再将焙烧产物以固液比50g/l在常温下纯水浸出处理,过滤得到固体钴/锰基催化剂;热解排放的尾气通过冷凝回收热解油,再通过氢氧化钙溶液以截留尾气中的氟化物;碱液处理后的尾气以50ml/min通入已填充60mg钴/锰基催化剂的固定床催化氧化反应器在200℃下进行催化降解处理。

26.实施例2

27.将放电、拆解得到的退役锰酸锂电池材料进行空气热解,将热解材料中的正极活性粉末与硫酸按混合质量比4:1混合均匀后在750℃下焙烧,再将焙烧产物以固液比100g/l在常温下纯水浸出处理,过滤得到固体锰基催化剂;热解排放的尾气通过冷凝回收热解油,再通过氢氧化钠溶液以截留尾气中的氟化物;碱液处理后的尾气以70ml/min通入已填充80mg钴/锰基催化剂的固定床催化氧化反应器在250℃下进行催化降解处理。

28.实施例3

29.将放电、拆解得到的退役钴酸锂电池材料进行空气热解,将热解材料中正极活性粉末与焦硫酸钠按混合质量比1:3混合后在600℃下焙烧,再将焙烧产物以固液比50g/l在常温下纯水浸出处理,过滤得到固体钴基催化剂;热解排放的尾气通过冷凝回收热解油,再通过氢氧化钙溶液以截留尾气中的氟化物;碱液处理后的尾气通入以80ml/min已填充90mg钴基催化剂的固定床催化氧化反应器在150℃下进行催化降解处理。

30.实施例4

31.将放电、拆解得到的退役镍钴锰酸锂与钴酸锂电池混合材料进行空气热解,将热解材料中正极活性粉末与焦硫酸钾按混合质量比1:2混合后在800℃下焙烧,再将焙烧产物以固液比150g/l在常温下水浸处理,过滤得到固体钴/锰基催化剂;热解排放的尾气通过冷凝回收热解油,再通过氢氧化钙溶液以截留尾气中的氟化物;碱液处理后的尾气以100ml/min通入已填充100mg钴/锰基催化剂的固定床催化氧化反应器在300℃下进行催化降解处理。

32.实施例5

33.将放电、拆解得到的退役镍钴锰酸锂电池与锰酸锂混合材料进行空气热解,将热解材料中正极活性粉末与焦硫酸钾按混合质量比1:2混合后在500℃下焙烧,再将焙烧产物以固液比20g/l在常温下水浸处理,过滤得到固体钴/锰基催化剂;热解排放的尾气通过冷凝回收热解油,再通过氢氧化钙溶液以截留尾气中的氟化物;碱液处理后的尾气以100ml/min通入已填100mg充钴/锰基催化剂的固定床催化氧化反应器在300℃下进行催化降解处理。

34.实施例6

35.将放电、拆解得到的退役锰酸锂与钴酸锂电池混合材料进行空气热解,将热解材料中正极活性粉末与焦硫酸钾按混合质量比1:4混合后在700℃下焙烧,再将焙烧产物以固液比200g/l在常温下水浸处理,过滤得到固体钴/锰基催化剂;热解排放的尾气通过冷凝回收热解油,再通过氢氧化钙溶液以截留尾气中的氟化物;碱液处理后的尾气以90ml/min通入已填充90mg钴/锰基催化剂的固定床催化氧化反应器在80℃下进行催化降解处理。

36.对比例1

37.将退役钴酸锂电池材料热解排放的尾气先依次通过旋风分离器、烟气冷却器、布袋除尘器和一/二/三级洗涤塔处理;而后将尾气进行焚烧,接着向排出的尾气管道中分段依次喷射生石灰粉末和活性炭粉末,最后再将排出气体经布袋除尘器除尘后进行排放。

38.通过对上述实施例和对比例处理后的尾气采用gc

‑

ms进行检测分析。计算有机物去除率,其计算方法为:(催化处理前有机物含量

‑

催化处理后有机物含量)/处理前有机物含量,以及是否检测出氟化物,具体见下表。

39.表1实施例和对比例的性能测试值

40.试样烃类有机物去除率(%)氟化物(是或否)实施例198.2否实施例297.3否实施例398.4否实施例496.7否

实施例599.0否实施例696.6否对比例181.4有

41.通过上表可以看出,本发明的实施例较对比例工艺简单,条件温和,操作环境好,易于控制,是一条全新的处理废旧锂电池热解尾气的方法,适用于处理钴酸锂、锰酸锂和镍钴锰酸锂等多种退役锂电池,适用性极强;且处理后尾气中有机物的去除率非常高,无氟化物排出。而对比例中的方法处理流程复杂,难以实际应用,并且有机废气需要经过焚烧处理,处理成本高,而且对比例采用喷射碱液,而本发明实施例中直接将尾气通入碱液中,反应更加完全,氟化物去除效果更优异。

42.以上所描述的实施例是本发明一部分实施例,而不是全部的实施例。本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。