1.本实用新型涉及薄膜制造技术领域,更具体的说,本实用新型涉及一种导电薄膜及锂离子电池。

背景技术:

2.锂离子电池在锂离子电池是一种二次电池(充电电池),它主要依靠锂离子在正极和负极之间移动来工作,锂离子电池作为一种清洁能源也越来越受到人们的重视。

3.人们对于锂离子电池的关注,目前主要在于锂离子电池的能量密度以及安全性能,这关乎于锂离子电池的推广应用前景。就安全方面,锂离子电池在实际使用过程中,锂离子电池的发热甚至燃烧爆炸主要原因就是“热失控”,“热失控”是由于某种原因导致电池内部热量连续增加,而无法停止的现象。

技术实现要素:

4.为了克服现有技术的不足,本实用新型提供一种导电薄膜及锂离子电池,能够防止电池过热燃烧,提高导电薄膜的导电性和拉伸强度。

5.本实用新型解决其技术问题所采用的技术方案是:一种导电薄膜,其改进之处在于,包括支撑层、第一金属层、第一薄膜、第二薄膜以及第三金属层;

6.所述支撑层的上表面和下表面均镀有第一金属层,第一薄膜和第二薄膜分别复合在两个第一金属层的表面上;

7.所述的第一薄膜和第二薄膜上设置有多个贯穿的圆形孔洞,且圆形孔洞的内壁上镀有横截面呈环形的第二金属层,第二金属层中心的孔洞内填充有阻燃层;

8.所述的第一薄膜的外表面和第二薄膜的外表面均镀有第三金属层。

9.在上述的结构中,所述的阻燃层包括位于底层的阻燃剂以及位于阻燃剂上方的改性石蜡,该阻燃剂为磷酸三甲酯。

10.在上述的结构中,所述的阻燃层包括位于底层的第一阻燃剂、位于第一阻燃剂上方的第一改性石蜡、位于第一改性石蜡上方的第二阻燃剂以及位于第二阻燃剂上方的第二改性石蜡,所述的阻燃剂为磷酸三甲酯。

11.在上述的结构中,所述第一金属层和第三金属层为200

‑

300nm的铜层或铝层,第二金属层为20

‑

100nm的锂层。

12.另一方面,本实用新型还提供了一种锂离子电池,其改进之处在于,包括有导电薄膜,且该导电薄膜由上述任意一项所述的导电薄膜。

13.本实用新型的有益效果是:通过在第二薄膜的圆形孔洞内设置由改性石蜡密封的阻燃剂,当温度到达改性石蜡的软化点时,石蜡从孔洞中融化,阻燃剂从孔洞中释放出来,能够防止电池温度过高而燃烧;第二金属层为锂层,在阻燃剂释放后,也可以增加电池的能量密度。

附图说明

14.图1为本实用新型的一种导电薄膜的制备方法的流程示意图。

15.图2为本实用新型的一种导电薄膜的制备方法的步骤s10中的结构示意图。

16.图3为本实用新型的一种导电薄膜的制备方法的步骤s20中的结构示意图。

17.图4为本实用新型的一种导电薄膜的制备方法的步骤s30中的结构示意图。

18.图5为本实用新型的一种导电薄膜的制备方法的步骤s40中的结构示意图。

19.图6为本实用新型的一种导电薄膜的制备方法的步骤s50中的第一实施例图。

20.图7为本实用新型的一种导电薄膜的制备方法的步骤s60中的第一实施例图。

21.图8为本实用新型的一种导电薄膜的制备方法的步骤s50中的第二实施例图。

22.图9为本实用新型的一种导电薄膜的制备方法的步骤s60中的第二实施例图。

具体实施方式

23.下面结合附图和实施例对本实用新型进一步说明。

24.以下将结合实施例和附图对本实用新型的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分地理解本实用新型的目的、特征和效果。显然,所描述的实施例只是本实用新型的一部分实施例,而不是全部实施例,基于本实用新型的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本实用新型保护的范围。另外,专利中涉及到的所有联接/连接关系,并非单指构件直接相接,而是指可根据具体实施情况,通过添加或减少联接辅件,来组成更优的联接结构。本实用新型创造中的各个技术特征,在不互相矛盾冲突的前提下可以交互组合。

25.实施例1

26.参照图1所示,本实用新型揭示了一种导电薄膜的制备方法,本实施例中,该制备方法包括以下的步骤:

27.s10、选取支撑层10后,在支撑层10的上、下表面分别镀上第一金属层101,其中,支撑层10为pet薄膜,形成的结构如图2所示;

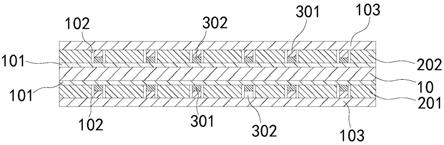

28.在本实施例中,采用真空镀膜设备在第一支撑层10的表面镀上第一金属层101,真空镀膜设备包括磁控溅射装置或者真空蒸镀装置;第一金属层101为厚度200nm 的铜层;

29.第一金属层101的主要作用是可以增加导电性能,并且可以增加整个导电薄膜的断裂延伸率;本实施例中,真空镀膜设备为磁控溅射装置,并且磁控溅射的真空度为0.1

×

10

‑3pa

‑

1.0

×

10

‑3pa,磁控溅射氩气作为溅射气体,流速为50

‑

60ml/min,采用这样的压强和速度能够加快工艺速度,提高生产效率;

30.s20、在其中一个第一金属层101的表面复合第一薄膜201,在另一个第一金属层101的表面复合第二薄膜202;本实施例中,如图3所示,在位于上方的第一金属层101的表面复合第二薄膜202,在位于下方的第一金属层101的表面复合第一薄膜201;并且,采用涂布复合设备实现第一薄膜201和第二薄膜202的复合。

31.s30、采用薄膜复合技术在第一薄膜201和第二薄膜202的表面上复合第三薄膜203,在第三薄膜203和第二薄膜202上蚀刻出多个贯穿的圆形孔洞204,圆形孔洞204的深度等于第二薄膜202与第三薄膜203的厚度之和;参照图4所示,即为在第三薄膜203上蚀刻出多个圆形孔洞204的结构示意图,并且,圆形孔洞204 的直径为500nm;

32.s40、采用真空镀膜技术,在第三薄膜203的外表面和圆形孔洞204的内壁上镀上第二金属层102;如图5所示,此时,圆形孔洞204的内壁上镀有第二金属层 102,但是第二金属层102未将圆形孔洞204完全封闭,因此第二金属层102上形成多个盲孔;

33.s50、将第三薄膜203从第二薄膜202上剥离,同时保留镀在第二薄膜202的圆形孔洞204内壁上的第二金属层102;并且,第二金属层102为100nm的锂层;

34.本实施例中,如图6所示,在盲孔内填充阻燃剂301,在阻燃剂301上填充一层改性石蜡302密封;所述阻燃剂301为磷酸三甲酯;并且,所述改性石蜡302的成分包括6份石蜡、0.5份氯化锂、0.5份导电石墨以及1份正十二烷酸;一般情况下,石蜡在50

‑

60℃就开始变软,而在本实施例中,改性石蜡302可以将石蜡的软化点提高至65

‑

80℃,从而提高其耐温性能;

35.s60、采用真空镀膜技术,在复合薄膜的上、下表面镀上第三金属层103,辊压后得到导电薄膜,其结构如图7所示;并且,第三金属层103为200nm的铜层。

36.结合图7所示,本实用新型还提供了一种导电薄膜,包括支撑层10、第一金属层101、第一薄膜201、第二薄膜202以及第三金属层103;支撑层10为pet薄膜,支撑层10的上表面和下表面均镀有第一金属层101,第一金属层101为厚度200nm 的铜层,第一薄膜201和第二薄膜202分别复合在两个第一金属层101的表面上;所述的第一薄膜201和第二薄膜202上设置有多个贯穿的圆形孔洞204,且圆形孔洞204的内壁上镀有横截面呈环形的第二金属层102,第二金属层102中心的孔洞内填充有阻燃层。第一薄膜201的外表面和第二薄膜202的外表面均镀有第三金属层103;本实施例中,第一薄膜201和第二薄膜202均为pp,需要说明的是,第一薄膜和第二薄膜可以选择pp、pi、pet、pe中的任意一种。

37.本实施例中,结合图7所示,所述的阻燃层包括位于底层的阻燃剂301以及位于阻燃剂301上方的改性石蜡302,该阻燃剂301为磷酸三甲酯。另外,第三金属层103为厚度200nm的铜层,第二金属层102为100nm的锂层。

38.另一方面,本实用新型还提供了一种锂离子电池,包括有导电薄膜,且该导电薄膜由上述的导电薄膜的制备方法所制得。

39.在上述的实施例中,通过在第二薄膜202的圆形孔洞204内设置由改性石蜡302 密封的阻燃剂301,当温度到达改性石蜡302的软化点时,石蜡从孔洞中融化,阻燃剂301从孔洞中释放出来,能够防止电池温度过高而燃烧。第二金属层102为锂层,在阻燃剂301释放后,也可以增加电池的能量密度。另外,在第一薄膜201和第二薄膜202中间增加第一金属层101增加了导电薄膜的导电性能和拉伸强度。

40.实施例2

41.参照图1所示,本实用新型揭示了一种导电薄膜的制备方法,本实施例中,该制备方法包括以下的步骤:

42.s10、选取支撑层10后,在支撑层10的上、下表面分别镀上第一金属层101,其中,支撑层10为pet薄膜,形成的结构如图2所示;

43.在本实施例中,采用真空镀膜设备在第一支撑层10的表面镀上第一金属层101,真空镀膜设备包括磁控溅射装置或者真空蒸镀装置;当然,也可以使用真空镀膜机;第一金属层101为厚度300nm的铝层;

44.第一金属层101的主要作用是可以增加导电性能,并且可以增加整个导电薄膜的

断裂延伸率;本实施例中,真空镀膜设备为磁控溅射装置,并且磁控溅射的真空度为0.1

×

10

‑3pa

‑

1.0

×

10

‑3pa,磁控溅射氩气作为溅射气体,流速为50

‑

60ml/min,采用这样的压强和速度能够加快工艺速度,提高生产效率;

45.s20、在其中一个第一金属层101的表面复合第一薄膜201,在另一个第一金属层101的表面复合第二薄膜202;本实施例中,如图3所示,在位于上方的第一金属层101的表面复合第二薄膜202,在位于下方的第一金属层101的表面复合第一薄膜201;并且,采用涂布复合设备实现第一薄膜201和第二薄膜202的复合。

46.s30、采用薄膜复合技术在第一薄膜201和第二薄膜202的表面上复合第三薄膜203,在第三薄膜203和第二薄膜202上蚀刻出多个贯穿的圆形孔洞204,圆形孔洞204的深度等于第二薄膜202与第三薄膜203的厚度之和;参照图4所示,即为在第三薄膜203上蚀刻出多个圆形孔洞204的结构示意图,并且,孔洞的直径为 600nm;

47.s40、采用真空镀膜技术,在第三薄膜203的外表面和圆形孔洞204的内壁上镀上第二金属层102;如图5所示,此时,圆形孔洞204的内壁上镀有第二金属层 102,但是第二金属层102未将圆形孔洞204完全封闭,因此第二金属层102上形成多个盲孔;

48.s50、将第三薄膜203从第二薄膜202上剥离,同时保留镀在第二薄膜202的圆形孔洞204内壁上的第二金属层102;并且,第二金属层102为100nm的锂层;

49.本实施例中,如图8所示,在盲孔内填充阻燃剂301,在阻燃剂301上填充一层改性石蜡302,并在改性石蜡302的基础上再填充阻燃剂301,再采用改性石蜡 302密封;得到复合薄膜;所述阻燃剂301为磷酸三甲酯;并且,所述改性石蜡302 的成分包括7份石蜡、1份氯化锂、3份导电石墨以及3份正十二烷酸;一般情况下,石蜡在50

‑

60℃就开始变软,而在本实施例中,改性石蜡302可以将石蜡的软化点提高至65

‑

80℃,从而提高其耐温性能;

50.s60、采用真空镀膜技术,在复合薄膜的上、下表面镀上第三金属层103,辊压后得到导电薄膜,其结构如图9所示;并且,第三金属层103为200nm的铜层。

51.结合图9所示,本实用新型还提供了一种导电薄膜,包括支撑层10、第一金属层101、第一薄膜201、第二薄膜202以及第三金属层103;支撑层10为pet薄膜,支撑层10的上表面和下表面均镀有第一金属层101,第一金属层101为厚度300nm 的铜层,第一薄膜201和第二薄膜202分别复合在两个第一金属层101的表面上;所述的第一薄膜201和第二薄膜202上设置有多个贯穿的圆形孔洞204,且圆形孔洞204的内壁上镀有横截面呈环形的第二金属层102,第二金属层102中心的孔洞内填充有阻燃层。第一薄膜201的外表面和第二薄膜202的外表面均镀有第三金属层103;本实施例中,第一薄膜201和第二薄膜202均为pi,需要说明的是,第一薄膜201和第二薄膜202可以选择pp、pi、pet、pe中的任意一种。

52.本实施例中,结合图9所示,所述的阻燃层包括位于底层的第一阻燃剂303、位于第一阻燃剂303上方的第一改性石蜡304、位于第一改性石蜡304上方的第二阻燃剂305以及位于第二阻燃剂305上方的第二改性石蜡306,能够多次防止锂离子电池燃烧,进一步提升电池的安全性能;所述的阻燃剂301为磷酸三甲酯。另外,第三金属层103为厚度300nm的铜层,第二金属层102为100nm的锂层。

53.另一方面,本实用新型还提供了一种锂离子电池,包括有导电薄膜,且该导电薄膜由上述的导电薄膜的制备方法所制得。

54.在上述的实施例中,通过在第二薄膜202的圆形孔洞204内设置由改性石蜡密封的

阻燃剂,当温度到达改性石蜡的软化点时,石蜡从孔洞中融化,阻燃剂从孔洞中释放出来,能够防止电池温度过高而燃烧。第二金属层102为锂层,在阻燃剂释放后,也可以增加电池的能量密度。另外,在第一薄膜201和第二薄膜202中间增加第一金属层101增加了导电薄膜的导电性能和拉伸强度。

55.实施例3

56.参照图1所示,本实用新型揭示了一种导电薄膜的制备方法,本实施例中,该制备方法包括以下的步骤:

57.s10、选取支撑层10后,在支撑层10的上、下表面分别镀上第一金属层101,其中,支撑层10为pet薄膜,形成的结构如图2所示;

58.在本实施例中,采用真空镀膜设备在第一支撑层10的表面镀上第一金属层101,真空镀膜设备包括磁控溅射装置或者真空蒸镀装置;当然,也可以使用真空镀膜机;第一金属层101为厚度250nm的铜层;

59.第一金属层101的主要作用是可以增加导电性能,并且可以增加整个导电薄膜的断裂延伸率;本实施例中,真空镀膜设备为磁控溅射装置,并且磁控溅射的真空度为0.1

×

10

‑3pa

‑

1.0

×

10

‑3pa,磁控溅射氩气作为溅射气体,流速为50

‑

60ml/min,采用这样的压强和速度能够加快工艺速度,提高生产效率;

60.s20、在其中一个第一金属层101的表面复合第一薄膜201,在另一个第一金属层101的表面复合第二薄膜202;本实施例中,如图3所示,在位于上方的第一金属层101的表面复合第二薄膜202,在位于下方的第一金属层101的表面复合第一薄膜201;并且,采用涂布复合设备实现第一薄膜201和第二薄膜202的复合。

61.s30、采用薄膜复合技术在第一薄膜201和第二薄膜202的表面上复合第三薄膜203,在第三薄膜203和第二薄膜202上蚀刻出多个贯穿的圆形孔洞204,圆形孔洞204的深度等于第二薄膜202与第三薄膜203的厚度之和;参照图4所示,即为在第三薄膜203上蚀刻出多个圆形孔洞204的结构示意图,并且,孔洞的直径为 600nm;

62.s40、采用真空镀膜技术,在第三薄膜203的外表面和圆形孔洞204的内壁上镀上第二金属层102;如图5所示,此时,圆形孔洞204的内壁上镀有第二金属层 102,但是第二金属层102未将圆形孔洞204完全封闭,因此第二金属层102上形成多个盲孔;

63.s50、将第三薄膜203从第二薄膜202上剥离,同时保留镀在第二薄膜202的圆形孔洞204内壁上的第二金属层102;并且,第二金属层102为20nm的锂层;

64.本实施例中,如图6所示,在盲孔内填充阻燃剂301,在阻燃剂301上填充一层改性石蜡302密封;所述阻燃剂301为磷酸三甲酯;并且,所述改性石蜡302的成分包括6份石蜡、0.5份氯化锂、0.5份导电石墨以及1份正十二烷酸;一般情况下,石蜡在50

‑

60℃就开始变软,而在本实施例中,改性石蜡302可以将石蜡的软化点提高至65

‑

80℃,从而提高其耐温性能;

65.s60、采用真空镀膜技术,在复合薄膜的上、下表面镀上第三金属层103,辊压后得到导电薄膜,其结构如图7所示;并且,第三金属层103为200nm的铜层。

66.结合图7所示,本实用新型还提供了一种导电薄膜,包括支撑层10、第一金属层101、第一薄膜201、第二薄膜202以及第三金属层103;支撑层10为pet薄膜,支撑层10的上表面和下表面均镀有第一金属层101,第一金属层101为厚度250nm 的铜层,第一薄膜201和第

二薄膜202分别复合在两个第一金属层101的表面上;所述的第一薄膜201和第二薄膜202上设置有多个贯穿的圆形孔洞204,且圆形孔洞204的内壁上镀有横截面呈环形的第二金属层102,第二金属层102中心的孔洞内填充有阻燃层。第一薄膜201的外表面和第二薄膜202的外表面均镀有第三金属层103;本实施例中,第一薄膜201和第二薄膜202均为pet,需要说明的是,第一薄膜201和第二薄膜202可以选择pp、pi、pet、pe中的任意一种。

67.本实施例中,结合图7所示,所述的阻燃层包括位于底层的阻燃剂301以及位于阻燃剂301上方的改性石蜡302,该阻燃剂301为磷酸三甲酯。另外,第三金属层103为厚度250nm的铜层,第二金属层102为20nm的锂层。

68.另一方面,本实用新型还提供了一种锂离子电池,包括有导电薄膜,且该导电薄膜由上述的导电薄膜的制备方法所制得。

69.在上述的实施例中,通过在第二薄膜202的圆形孔洞204内设置由改性石蜡302 密封的阻燃剂301,当温度到达改性石蜡302的软化点时,石蜡从孔洞中融化,阻燃剂301从孔洞中释放出来,能够防止电池温度过高而燃烧。第二金属层102为锂层,在阻燃剂301释放后,也可以增加电池的能量密度。另外,在第一薄膜201和第二薄膜202中间增加第一金属层101增加了导电薄膜的导电性能和拉伸强度。

70.另外,本实用新型还提供了以下两种对比例:

71.一、对比例的制备:

72.1、对比例1的制备方法为现有技术中的做法,在薄膜的上下表面均镀上一层金属,本实施例中均镀上铜。

73.2、对比例2的制备方法与本实用新型提供的方法一致,只是缺少在中间的支撑层10镀上金属。

74.3、实施例为本实用新型所提供的方法所获得的样品。

75.将以上样品分别裁取长为20cm,宽为2cm的样品测试,拉伸机中诺仪器的智能电子拉力试验机;软化点测试采用沥青软化点测试仪。

76.a、拉伸强度的测试

77.拉伸强度对比例1对比例2实施例140mp45mp52mp239.5mp43mp55mp

78.对比后发现,采用本实用新型提供的方法制得的导电薄膜,明显的提高了拉伸强度。

79.b、导电性能的测试

80.方法:直接将万能表的正负极接在非金属材料两端,开关拨到欧姆档,测量数据便是其电阻,电阻越高,导电性能越不好。

81.导电性能对比例1对比例2实施例17mω8.5mω6.5mω27.3mω8.6mω6.3mω

82.经过对比,采用本实用新型提供的方法制得的导电薄膜,电阻的数值相对较小,明显的提高了其导电性能。

83.c、改性石蜡302软化点测试数据:

84.样品石蜡氯化锂导电石墨正十二烷酸熔点改性石蜡302软化点6份0.5份0.5份3份80℃改性石蜡302软化点6.5份0.75份2.75份2份72.5℃改性石蜡302软化点7份1份1份1份65℃

85.二、对比例锂离子电池的制备:

86.采用两组对比例进行对比:对比例1的锂离子电池的组装:包括正极片的制备:在厚度为2μm的pet的两面镀覆一层厚度为1μm的金属铝层,然后在该金属铝层上面涂覆上一层活性材料层,该活性材料的组成包括:活性材料磷酸铁锂,导电剂采用乙炔黑,粘结剂选择聚偏氟乙烯。活性材料和导电剂以及粘结剂的比例为 7:1:2。负极极片采用pet为基材,然后在pet上镀上一层金属铜,该pet的厚度为2μm,铜金属层的厚度为1μm,负极活性材料为钛酸锂,粘结剂采用聚偏氟乙烯,导电剂为石墨,其中,负极活性材料:粘结剂:导电剂的比例为8:1:1。电解液为1m的lipf6溶液为电解液。然后将上述组装成扣式电池。

87.实施例1锂离子电池的制备:实施例的锂离子电池与对比例1所得锂离子电池不同点在于其负极片的基材采用本实用新型所提供的导电薄膜,其他完全一样。

88.对比例2的制备,其与实施例的区别在于,该对比例2的区别在于不存在像实施例所具有的孔洞,以及孔洞里面的阻燃层。其他完全一样。

89.实施例2的制备:实施例2的锂离子电池与实施例1的电池其他完全一样,唯一的区别在于,其负极片的基地所使用的导电薄膜为其内部使用了第二阻燃剂和第二改性石蜡。

90.将上述所得到个各个电池放入烘箱中,以5℃每分钟的速率升温至100度,然后恒温30分钟,以不起火、不冒烟为优。得到如下结果:

[0091][0092][0093]

将经过上述实验的实施例1

‑

1和1

‑

2取出,冷却,然后和实施例2进行对比,同样将实施例1和实施例2以5℃每分钟的速率升温至110

°

,然后维持30min。得到如下数据:

[0094]

样品效果实施例1

‑

1冒烟实施例1

‑

2起火

实施例2

‑

1没有起火冒烟等不良现象实施例2

‑

2没有起火冒烟等不良现象

[0095]

以上是对本实用新型的较佳实施进行了具体说明,但本实用新型创造并不限于所述实施例,熟悉本领域的技术人员在不违背本实用新型精神的前提下还可做出种种的等同变形或替换,这些等同的变形或替换均包含在本技术权利要求所限定的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。