1.本发明涉及聚能装药技术领域,具体涉及一种可形成穿爆时序联合作用的单级式聚能装药结构。

背景技术:

2.在未来地面战争中,以防护工事、飞机掩体为代表的混凝土/钢筋混凝土防护型硬目标将发挥着越来越重要的作用,能否有效地毁伤这类防护型硬目标是取得战争主动权的关键。更为重要的是,对混凝土/钢筋混凝土防护型硬目标的打击,其根本目标并非仅仅是穿透混凝土/钢筋混凝土防护,而是要对目标内部的设备和人员进行高效的后效毁伤。

3.当前,攻坚弹是对付混凝土/钢筋混凝土防护型硬目标的主要装备。传统上,攻坚弹为两级串联结构,如图1所示,主要包括主级聚能战斗部、主级引信、隔爆装置、随进杀爆子弹、子弹引信等。这种串联结构的前级战斗部一般使用惰性金属药型罩聚能装药,利用形成的金属射流穿透混凝土/钢筋混凝土防护,在混凝土/钢筋混凝土上形成预穿孔,随后,随进杀爆子弹由预穿孔进入目标内部,通过其爆炸在靶后形成碎片云和爆炸超压,实现对靶后设备和人员目标的杀伤。

4.然而,随着弹药技术的发展,上述传统攻坚弹面临着一些技术难题,主要表现在:(1)难以适应弹药小型化发展。由于传统攻坚弹采用两级串联结构,造成其关键部件较多,如主级聚能战斗部、主级引信、隔爆装置、随进杀爆子弹、子弹引信等必不可少,对弹药小型化带来了技术挑战。(2)传统两级串联结构的攻坚弹结构十分复杂,设计过程需要考虑前后两级隔爆、前后两级引信配合等关键技术。(3)目标打击种类十分有限。现代战场目标种类繁多,这就要求一种弹药应尽可能兼顾多目标打击能力。传统攻坚弹反混凝土/钢筋混凝土靶标时,能产生较好的后效毁伤效果,但用于反装甲时,传统攻坚弹的主级聚能战斗部在钢靶上形成的穿孔很小,随进杀爆子弹根本无法随入到装甲内部,无法实现高效后效毁伤。

5.与此同时,近十多年来,活性药型罩技术受到了国内外专家广泛的关注和大力研究。用于聚能弹药技术,活性药型罩在装药爆炸驱动下形成的活性射流具有双重属性,活性射流首先具有动能效应,能够利用自身的高速度对目标进行侵彻,更为重要的是,活性射流在爆炸驱动下被激活,自身还能够发生剧烈的爆燃反应,这样,活性射流就能够首先利用自身动能穿透混凝土/钢筋混凝土防护,进入目标内部后利用自身剧烈的爆燃反应,释放大量化学能和气体产物,从而大幅提升对混凝土/钢筋混凝土靶后目标的毁伤效应。然而,活性药型罩技术也面临一个瓶颈性难题,活性药型罩是由含能复合材料制备而成的,其密度、强度和延展性均不够理想,造成相应的活性射流虽能够产生强爆燃后效,但侵彻能力严重不足。具体来说,活性药型罩聚能装药仅适用于小着角下打击较薄的混凝土/钢筋混凝土靶,当着角偏大、或混凝土/钢筋混凝土靶较厚时,活性药型罩聚能装药将无法穿透混凝土/钢筋混凝土靶,这制约了活性药型罩在攻坚类聚能战斗部上的应用。

技术实现要素:

6.有鉴于此,本发明提供了一种可形成穿爆时序联合作用的单级式聚能装药结构,通过结构合理设计和装药匹配,得到一种较为简单的、基于穿爆时序的聚能装药结构,可同时兼顾大侵深和强后效毁伤目的,并实现多种类目标打击。

7.本发明的单级式聚能装药结构包括:起爆机构、壳体、低爆速装药、传爆药柱、高爆速装药、活性药型罩和金属药型罩。其中,低爆速装药为圆柱形,一端与起爆机构紧密贴合,另一端设有球缺形凹槽;活性药型罩为球缺形,其外凸面与低爆速装药凹槽紧密贴合。传爆药柱为圆管形,两端分别与低爆速装药、高爆速装药紧密贴合;高爆速装药为圆柱形,其远离传爆药柱的一端设有与金属药型罩外形相配合的凹槽;金属药型罩分为中空圆锥和中空圆台两段,其中,圆锥锥角朝向传爆药柱,圆台的上底面和圆锥的底面自然过渡,圆台的锥角大于圆锥锥角;金属药型罩外表面与高爆速装药凹槽紧密贴合;壳体为阶梯圆管状,低爆速装药、高爆速装药和传爆药柱均同轴装填在壳体大端内,且低爆速装药的平面端与壳体内底面紧密贴合,高爆速装药凹面端通过金属药型罩由压螺压紧;壳体小端设起爆机构,用于起爆低爆速装药。

8.其中,所述低爆速装药一般采用低爆速高能炸药注装而成,其爆速一般在5000m/s~7000m/s范围内,药柱长径比约为0.4~0.8之间,通过起爆机构单点中心起爆。低爆速装药对活性药型罩加速能力相对较弱,可以保证活性药型罩形成速度相对较低的爆炸成型弹丸。

9.所述传爆药柱一般采用高爆速高能炸药通过模具压装而成,其爆速一般在8000m/s以上,该传爆药柱厚度约为其外径的15%~25%,由低爆速装药引爆。

10.所述高爆速装药一般采用高爆速高能炸药通过模具压装而成,其爆速一般在8000m/s以上,药柱长径比约为1.0~1.3之间,通过传爆药柱引爆。高爆速装药对药型罩加速能力强,可以保证金属药型罩形成速度高的杆式射流。

11.所述活性药型罩由活性材料经压制、烧结而成。其中,活性材料是以高分子聚合物(如ptfe)粉体为基体,通过在其中填充一定量的含能金属粉体(如金属、合金、金属间化合物等)构成的活性含能混合物,常用的有ptfe/ti、ptfe/al、ptfe/al/w、ptfe/cu等混合粉末材料。从形状上讲,所述活性药型罩3应为球缺形,以确保其形成速度相对较低的爆炸成型弹丸,活性药型罩3可以是等壁厚的、也可以是由轴向到两侧逐渐变薄的月牙形。

12.所述金属药型罩采用高密度惰性金属材料,如铜、钨、铁、钨铜合金等制成。金属药型罩圆台的锥角比圆锥的锥角大10

°

到20

°

范围内。从形状上讲,金属药型罩所使用的圆锥、圆台复合结构能保证其形成速度较高的杆式射流。

13.所述壳体采用低密度金属材料或高分子非金属材料制成。壳体一方面用于固定和保护起爆机构、低爆速装药、高爆速装药、活性药型罩以及金属药型罩,另一方面用于提高低爆速装药、高爆速装药的能量利用率。

14.采用压螺将高爆速装药压紧在壳体内,所述压螺为圆环结构,一般采用45号钢制成,用于固定单级式聚能装药结构,防止低爆速装药、高爆速装药、传爆药柱、活性药型罩以及金属药型罩从壳体大端滑落。

15.该单级式聚能装药结构能产生类串联战斗部效果,形成前驱金属杆流和尾随可爆活性efp,兼顾对目标的穿深和后效毁伤。

16.有益效果:

17.(1)在低爆速装药作用下和球缺形结构控制下,本发明的活性药型罩形成尾随爆炸成型弹丸(efp,explosively formed projectile),该尾随可爆活性efp在宏观上首先具有约500~1500m/s的飞行速度,同时该尾随可爆活性efp在成型过程中也被激活,在宏观飞行的同时发生剧烈的化学反应。在高爆速装药作用下和“圆锥 圆台”结构控制下,本发明的金属药型罩形成高速的前驱金属杆流,前驱金属杆流速度约在5000m/s~6000m/s范围内,为此,虽然金属药型罩略晚受到爆轰波和爆轰产物的作用,但仍在尾随可爆活性efp前方飞行,这就形成了前驱金属杆流和尾随可爆活性efp组成的串联侵爆侵彻体。这样,前驱金属杆流先利用动能对目标进行侵彻并形成预穿孔,尾随可爆活性efp随进至目标内部,继而利用尾随可爆活性efp在目标内部发生剧烈的爆燃反应,造成后效毁伤增强效应,从而兼顾侵彻深度与后效作用。

18.(2)本发明结构简单,可靠性、稳定性以及适配性好;特别是本发明无需隔爆装置,且仅使用一个引信,大幅降低了弹药系统的复杂性。

19.(3)本发明不仅在打击混凝土/钢筋混凝土防护型硬目标时能够产生强后效毁伤,更为重要的是,在反装甲类目标时,尾随可爆活性efp也可以通过前驱金属杆流形成的预穿孔进入装甲内部,产生强后效毁伤。

20.(4)通过调整低爆速装药、传爆药柱、高爆速装药相互尺寸和爆速,可以控制前驱金属杆流和尾随可爆活性efp的速度差,使得本发明具有较大的灵活性,能够广泛应用于各类反混凝土和反装甲聚能弹药。

附图说明

21.图1为传统的串联型攻坚战斗部的结构示意图。

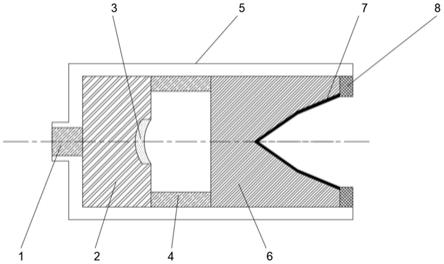

22.图2为本发明聚能装药结构的结构示意图。

23.图3为本发明中壳体结构的示意图。

24.图4为本发明中活性药型罩的结构示意图。

25.图5为本发明中金属药型罩的结构示意图。

26.图6为本发明中低爆速装药的结构示意图。

27.图7为本发明中高爆速装药的结构示意图。

28.图8为本发明中传爆药柱的结构示意图。

29.图9为本发明形成的前驱金属杆流和尾随可爆活性efp示意图。

30.图10为本发明中形成的前驱金属杆流和尾随可爆活性efp对目标侵彻与后效毁伤示意图。

31.其中,1

‑

起爆机构,2

‑

低爆速装药,3

‑

活性药型罩,4

‑

传爆药柱,5

‑

壳体,6

‑

高爆速装药,7

‑

金属药型罩,8

‑

压螺。

具体实施方式

32.下面结合附图并举实施例,对本发明进行详细描述。

33.本发明提供了一种可形成穿爆时序联合作用的单级式聚能装药结构,是一种单级式聚能装药结构,能够通过聚能作用形成一个高速前驱金属杆流在前、尾随可爆活性efp在

后的串联侵爆侵彻体,从而兼顾侵彻深度与侵彻后效,实现对混凝土/钢筋混凝土防护型硬目标的穿爆联合毁伤。

34.如图2所示,本发明单级式聚能装药结构包括:起爆机构1,低爆速装药2,活性药型罩3,传爆药柱4,壳体5,高爆速装药6,金属药型罩7和压螺8。

35.如图3所示,壳体5为两端开口的阶梯圆管状;起爆机构1同轴装填在壳体5小端内部,且外表面与壳体内表面紧密贴合;起爆机构1的一端与低爆速装药2的平面端紧密贴合,用于起爆低爆速装药2;低爆速装药2的凹槽与活性药型罩3外凸面紧密贴合;传爆药柱4两端分别与低爆速装药2以及高爆速装药6紧密贴合,金属药型罩7外表面与高爆速装药6凹槽紧密贴合,高爆速装药6凹面端通过金属药型罩7由压螺8压紧;低爆速装药2、高爆速装药6以及传爆药柱4均装填在壳体2的大端内,且外表面与壳体2内表面紧密贴合;起爆机构1、低爆速装药2、活性药型罩3、传爆药柱4、高爆速装药6、金属药型罩7和压螺8均与壳体5同轴。

36.如图3所示,壳体5采用具有一定强度的ly12硬铝,使炸药爆炸释放能量能充分作用于活性药型罩和金属药型罩,提高前驱金属杆流与尾随可爆活性efp速度,增强对目标的毁伤效应。所述壳体5为阶梯圆管状,大端外径为90mm,壁厚为5mm,小端外径为30mm,壁厚为2mm。

37.如图4所示,活性药型罩3采用冷压成型和高温烧结制备工艺制备而成,其材料为高分子聚合物ptfe粉体与金属铝粉体、钨粉体混合而成的活性材料(其为含能复合材料),其中ptfe粉体与金属铝粉体、钨粉体质量分数分别为44.1%、15.9%、40%。从形状上讲,所述活性药型罩3是等壁厚的,其曲率半径为40mm,壁厚为8mm。

38.如图5所示,金属药型罩7采用延展性好,密度高,较为经济的紫铜材料。所述金属药型罩大锥角70

°

,小锥角55

°

,该金属药型罩为等壁厚罩,厚度1.5mm,上锥段与下锥段高度比为1,开口端底面外径为65mm。

39.如图6所示,低爆速装药2采用成熟可靠的注装工艺,其材料采用tnt炸药(其为低爆速高能炸药),注装密度为1.62g/cm3,爆速为6875m/s。所述低爆速装药2为圆柱形,一端有球缺形凹坑,该低爆速装药药柱直径为80mm,长径比为0.5。

40.如图7所示,高爆速装药6采用成熟可靠的压装工艺压装成形,其材料采用8701炸药(其为高爆速高能炸药),压药密度为1.70g/cm3,爆速为8315m/s。所述高爆速装药6为圆柱形,一端有双锥形凹坑,该高爆速装药药柱直径为80mm,长径比为1.2。

41.如图8所示,传爆药柱4采用高爆速高能炸药通过模具压装成所述结构,其材料采用pbxn

‑

5炸药(其为塑性粘结炸药),压药密度为1.83g/cm3,爆速为8600m/s。所述传爆药柱4为圆管形,外径为80mm,内径为55mm,长径比为0.35。

42.该单级式聚能装药结构的工作原理为:单级式聚能装药结构在距离目标一定炸高起爆后,起爆机构引爆低爆速装药2。如图9所示,在低爆速装药聚能作用下,活性药型罩3形成尾随可爆活性efp,并具有一定的速度(约960m/s),与此同时,爆轰波通过传爆药柱4引爆高爆速装药6,在高爆速装药聚能作用下,金属药型罩7形成高速前驱金属杆流(速度约5800m/s),为此,虽然金属药型罩略晚受到爆轰波和爆轰产物的作用,但仍在尾随可爆活性efp前方飞行,由此形成高速前驱金属杆流在前、尾随可爆活性efp在后的串联侵爆侵彻体。如图10所示,前驱金属杆流利用动能进行侵彻,在钢筋混凝土上形成穿孔,然后,尾随可爆活性efp通过前驱金属杆流造成的侵孔随进至目标内部,在目标内部发生剧烈的爆燃反应,

释放大量化学能和气体产物,提高对目标内部的毁伤效应。在本实施例中,串联侵爆侵彻体穿透了800mm厚钢筋混凝土,随入15m3密闭空间内形成的平均超压为0.11mpa。

43.综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。