1.本发明涉及一种自动对位晶粒排列的方法及其装置以及具磁性物质层的晶圆片,特别是批量晶粒移转的方法。

背景技术:

2.面板技术为现今科技的主流,如何能达到低耗电量、高发光效率及低成本的一直是技术发展的目标。相较于传统液晶显示面板(lcd)及发光二极管面板(led),oled的单颗晶粒无需设置背板即可自行发光,其面板具有高对比度、高饱和度,色彩更为鲜艳,且耗电量低的优点。另外,oled能直接搭配屏幕下指纹辨识,因此能节省空间,减少面板厚度,并可弯曲折迭,是目前显示面版的主流。然而,由于材质寿命有限,长期使用下,oled会有影像残留(即烙印)、色衰及闪屏,因此目前oled仅用于手机及平板计算机,即替换时间快的电子产品,较少作为电视的显示面板。

3.考虑oled的缺陷,近期已发展出毫发光二极管及微发光二极管,同为led,但使用更细小颗粒的led,达到像素等及的大小。进一步地,微发光二极管的技术已达到同oled的能自行发光,且解决oled影像烙印问题,承接led原有特性具有高亮度、高分辨率、色彩饱和度、省电、反应速度快及功率消耗低的优势。

4.然而,微发光二极管相较于led及oled虽有更佳的效能,但其晶粒的颗粒细小(达微米及纳米等级),以现有技术移转及数组排列时,容易有优良率不佳、制程速度缓慢,以致制造成本高等问题。

技术实现要素:

5.本发明的目的是提供一种自动对位晶粒排列的方法,其能快速地数组排序及批量移转若干个晶粒,以提高优良率、加速制程及减少成本。

6.是以,本发明的目的为提供一种自动对位晶粒排列的方法,其步骤包含:(a)提供一晶圆片,于该晶圆片设置一磁性物质层;(b)切割该晶圆片为若干个晶粒;(c)提供一晶粒拾取器,该晶粒拾取器利用磁性作用拾取该若干个晶粒,进行数组排序;(d)提供一对位设备,该对位设备包含一对位平台及一位于该对位平台上方的晶粒移动层,其中,该对位平台具有若干个数组排序的对位件;及(e)将经过数组排序的该若干个晶粒移转至该晶粒移动层的表面,使每一该晶粒对应每一该对位件,利用磁性作用使经过数组排序的该若干个晶粒进行对位。

7.于较佳实施例中,该若干个数组排序的对位件中,每一该对位件可个别移动位置及可个别产生磁性作用或不产生磁性作用。

8.于较佳实施例中,该步骤(e)后更进一步包含步骤(f)将每一该晶粒的该磁性物质层消磁。

9.于较佳实施例中,该步骤(c)及(e)的磁性作用经过通电产生。

10.于较佳实施例中,该步骤(e)中的该若干个晶粒于移转前,会先经过翻转,使该若

干个晶粒具有磁性物质层的侧面向该对位平台;其中,该翻转的步骤包含:(e-1)提供一第一胶带,使该第一胶带附着该若干个晶粒,并远离目标平台;(e-2)翻转该第一胶带,提供一第二胶带,使该第二胶带附着该若干个晶粒的无该第一胶带的侧面;及(e-3)移除该第一胶带,并将该若干个晶粒移除该第一胶带的侧面放置于该晶粒移动层的表面;其中,该第二胶带的黏性大于该第一胶带。

11.于较佳实施例中,该步骤(a)中,该磁性物质层通过(1)印刷技术或(2)光阻剂涂布及光蚀刻技术所完成。

12.于较佳实施例中,该步骤(a)中,该磁性物质层包含一磁性物质,该磁性物质于该每一晶粒内呈一字形、十字形、由若干个圆点排列呈十字形或由若干个圆点排列呈四方形。

13.于较佳实施例中,该晶粒包含红色晶粒、绿色晶粒或蓝色晶粒。

14.本发明的另一目的为提供一种具磁性物质层的晶圆片,其中该晶圆片可供切割为若干个晶粒,且该磁性物质于该每一晶粒内呈一字形、十字形、由若干个圆点排列呈十字形或由若干个圆点排列呈四方形。

15.本发明的另一目的为提供一种使用上述的方法的自动对位晶粒排列装置,其包括一晶粒拾取器及一对位设备。其中,该晶粒拾取器利用磁性作用拾取若干个晶粒;该对位设备包含一晶粒移动层及一设置于该晶粒移动层下方的对位平台,该对位平台具有若干个数组排序的对位件;其中,该若干个数组排序的对位件中,每一该对位件可个别移动位置及可个别产生磁性作用或不产生磁性作用。

16.相较于现有技术,本发明具有以下优势:

17.1.现有技术使用扩充膜将切割后的晶粒分离,然而因扩充膜厚薄不均,会产生分离后晶粒间距不一(中间密集而外缘间隔过宽)的问题。相较下,本发明的自动对位晶粒排列的方法及装置,利用晶粒拾取器及晶粒的磁性物质层间的磁性作用,将若干个晶粒位移分离并数组排序,因此无扩充膜厚薄不均而造成晶粒间距不一的问题,且晶粒分离后即已完成数组排序。

18.2.现有技术经由静电吸附及按压(stamp)移转批次晶粒、或通过移动手臂单次单颗移转并数组排序晶粒,然而,前者易会有晶粒脱落而优良率不佳的问题,后者有排列不齐及制程速度缓慢的问题。相较下,本发明的自动对位晶粒排列的方法及装置于批次移转晶粒时,晶粒拾取器利用磁性作用能有效地吸附晶粒,当晶粒放置于该对位平台时,因磁性作用也将晶粒牢固地固定,即改善晶粒脱落问题,以及,因批次移转而改善制程速度缓慢问题。另外,本发明于对位时,通过对位平台的对位件与具有磁性物质层的晶粒的磁性吸附力,亦可位移调整晶粒位置,达到精准有效地对位,使数组排序后的晶粒整齐排序的目的。

附图说明

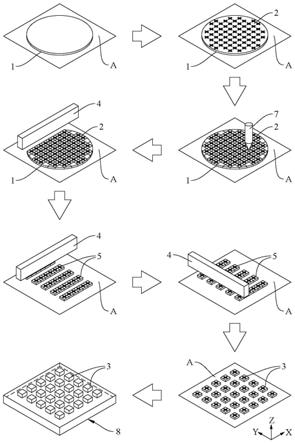

19.图1为本发明的自动晶粒排列的方法的流程示意图。

20.图2为本发明的对位设备的外观示意图。

21.图3-1及图3-2为本发明的方法中,该步骤(e)中的该若干个晶粒翻转及移转的流程示意图。

22.图4为本发明的具磁性物质层的晶圆片,其磁性物质的呈现形状示意图。

23.图5为本发明的方法中,该步骤(e)中,移转红色晶粒、绿色晶粒或蓝色晶粒于该对

位设备的示意图。

24.附图标记说明:

25.a支撑台

26.m磁性作用

27.1晶圆片

28.2磁性物质层

29.21磁性物质

30.3晶粒

31.31(b)蓝色晶粒

32.31(g)绿色晶粒

33.31(r)蓝色晶粒

34.4晶粒拾取器

35.5线性晶粒群

36.7雷射切割刀

37.8对位设备

38.81对位平台

39.811对位件

40.82晶粒移动层

41.9第一胶带

42.11第二胶带。

具体实施方式

43.下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能解释为对本发明的限制。

44.请参阅图1及2;如图1所示,本发明自动对位晶粒排列的方法,其步骤包含:(a)提供一晶圆片1于一支撑台a,于该晶圆片1设置一磁性物质层2;(b)使用雷射切割刀7切割该晶圆片1为若干个晶粒3;(c)提供一晶粒拾取器4,该晶粒拾取器4利用磁性作用拾取该若干个晶粒3,进行数组排序;(d)提供一对位设备8,如图2所示,该对位设备8包含一对位平台81及一位于该对位平台81上方的晶粒移动层82,其中,该对位平台81具有若干个数组排序的对位件811;及(e)将经过数组排序的该若干个晶粒3移转至该晶粒移动层82的表面,使每一该晶粒3对应每一该对位件811,利用磁性作用使经过数组排序的该若干个晶粒3进行对位。进一步地,该步骤(e)后更进一步包含步骤(f)将每一该晶粒3的该磁性物质层2消磁;消磁的方法包含使用去光阻制程的药剂及设备将该晶粒3的磁性物质21去除,使该磁性物质21不会残留在该晶粒3上。

45.上述的该步骤(a)的该磁性物质层2的设置通过(1)印刷技术或(2)光阻剂涂布及光蚀刻技术所完成,具体例包含:将光阻剂及该磁性物质21粉体混合,涂布置该晶圆片1后经由显影曝光后进行显影;或是,将光阻剂先涂布至该晶圆片1后,再涂布该磁性物质21粉体,经由显影曝光后进行显影。

46.上述的该步骤(b)中,切割该晶圆片1的方式为通用可切割晶圆片1技术,例如雷射

切割刀7或钻石刀切割,且本发明并不限于此等。

47.上述的该步骤(c)可为二种方式进行移转及数组排序,第一种方式的步骤包含:(c-1)该晶粒拾取器4重复拾取部分的该若干个晶粒3,以将全部的该若干个晶粒3以x方向或y方向排列成若干条线性晶粒群5;及(c-2)该晶粒拾取器4以与该x方向或y方向垂直方向重复拾取该若干条线性晶粒群5中部分的该若干个晶粒3,并移转至该对位设备8,以将全部的该若干个晶粒3数组排列于该支撑台a。第二种方式的步骤包含:(c-1)该晶粒拾取器4重复拾取部分的该若干个晶粒5,以将全部的该若干个晶粒以x方向或y方向排列成若干条线性晶粒群5;及(c-2)该晶粒拾取器4以与该x方向或y方向垂直方向重复拾取该若干条线性晶粒群5中部分的该若干个晶粒3,以数组排列全部的该若干个晶粒3后,将全部的该若干个晶粒3移转至该对位设备8。

48.其中,该步骤(e)中的该若干个晶粒3于移转前,会先经过翻转,使该若干个晶粒3具有磁性物质层2的侧面向该对位平台81,如图3-1及3-2所示,其步骤包含:(e-1)提供一第一胶带9,使该第一胶带9附着该若干个晶粒3具有磁性物质层2的侧面,并远离该支撑台a;(e-2)翻转该第一胶带9,提供一第二胶带11,使该第二胶带11附着该若干个晶粒3的无该第一胶带9的相对侧面;及(e-3)移除该第一胶带9,并将该若干个晶粒3具有磁性物质层2的侧面放置于该晶粒移动层82的表面;随后,该对位平台81即可使用其对位件811与该磁性物质2的间的磁性作用m进行对位。其中,该第二胶带11的黏性大于该第一胶带9,才可使欲移除该第一胶带9时,该若干个晶粒3能牢固地附着于该第二胶带11而不会脱落。另外,该步骤(e)为可重复步骤,如图5所示,当欲翻转及移转不同种类的晶粒(红蓝色晶粒33(r)、绿色晶粒32(g)、蓝色晶粒31(b))时,即可通过重复该步骤(e)完成。

49.上述的该步骤(c)及(e)的磁性作用经过通电产生。

50.本发明中,所述的支撑台a为通用可切割晶圆片1的平台,且其表面可设置切割晶圆片1用的薄膜,例如蓝膜或uv膜,本发明并不予以限制。

51.本发明中,所述的第一胶带9及第二胶带11可为通用于黏着晶圆片1或晶粒的胶带,例如蓝膜或uv膜,本发明并不予以限制。

52.本发明中,如图2所示,所述的对位设备8包含一对位平台81及一位于该对位平台81上的晶粒移动层82,且该对位平台81具有若干个数组排序的对位件811。其中,该晶粒移动层82可为具有光滑表面的玻璃、或呈半液态的物质,二者都以透明为佳,该若干个晶粒3可于该晶粒移动层82的表面上移动;其中,该半液态的物质加热融化后具流动性及冷却后会凝固的材料,其表面张力及密度可藉组成分调整后控制,以具有熔点约50-90度的材料为佳,具体例如腊、丙烯酯树脂(即亚克力)及脂肪酸衍生物等。当欲微调其中一颗晶粒3或多颗晶粒3的位置时,该对位件811会产生磁性作用吸附该欲微调的晶粒3并移动,以将晶粒3进行精准对位。且,每一该对位件811可个别移动位置及可个别产生磁性作用或不产生磁性作用,以利于在对位时,能个别调整位偏的晶粒3,例如,如图5所示,当移转经数组排序的该红色晶粒31(r)至该晶粒移动层82的表面时,可仅有对应该红色晶粒31(r)的对位件811产生磁性,其他对位件811无磁性,因此该红色晶粒31(r)即可正确地移转至该对位平台81上的位置。

53.本发明中,所述的晶粒3大小为100μm以下,较佳为5-100μm,更佳为5-50μm,最佳为5-10μm,且本发明并不限于此等。所述的晶粒3通用于显示设备的不同类型的晶粒;按照颜

色类型包含红色晶粒、绿色晶粒或蓝色晶粒;按照结构类型包含覆晶(flip chip)、水平(lateral)与垂直(vertical)等,且本发明并且本发明不限于此等。

54.本发明中,所述的该磁性物质21的形状包含十字形(如图4(a))、一字形(如图4(b))、由若干个圆点排列呈十字形(如图4(c)或(d))或由若干个圆点排列呈四方形(如图4(e)至(f));其中,以十字形为较佳,且本发明并不限于此等。该磁性物质21的材料为通用可产生磁性作用的物质,具体例如钕铁硼磁铁粉末、等方性磁石或异方性磁石,且本发明不限于此等。

55.本发明中,所述的晶粒拾取器4具有一面向该支撑台a的拾取面,该拾取面设有磁性物质,能经由通电产生磁性。当该拾取面具有磁性时,即可与该若干个晶粒3的磁性物质层2产生磁性作用,以拾取该若干个晶粒3,具体例如:当欲拾取(pickup)该若干个晶粒3时,该磁性作用为异性相吸作用;当欲放置(place)该若干个晶粒3时,该磁性作用可为不作用(即无磁性)、或同性相斥作用。又,该晶粒拾取器4连结一移动设备(例如移动手臂),其能作动该该晶粒拾取器4,作动方式包含垂直移动、水平移动、或在固定高度下,该拾取面为面向该支撑台a,进行顺时钟或逆时钟角度旋转,且本发明不限于此等。由于磁性作用的吸引力大,该晶粒拾取器4移转及数组排序该若干个晶粒3时不易产生脱落或歪斜,具有对位性,能有效完成移转及数组排序。

56.本发明的自动对位晶粒排列的方法及自动对位晶粒排列装置可用于显示面板的制程,如图5所示,依序将数组排序后的红色晶粒31(r)、绿色晶粒31(g)及蓝色晶粒31(b)经过翻转及移转至该对位设备8的晶粒移动层82的表面,随后,通过该对位平台81中的对位件811与该红色晶粒31(r)、绿色晶粒31(g)及蓝色晶粒31(b)的磁性物质层2产生磁性作用,以对位各个晶粒3,使晶粒3数组排序对位能更为精准,减少位偏。使用本发明的方法及装置完成数组排序及移转后,即可接续后续其他显示面板的制程,例如检测或将晶粒链接电路板等。前述的红色晶粒31(r)、绿色晶粒31(g)及蓝色晶粒31(b)设置于该对位平台81的顺序可视需要调整,本发明并不予以限定。

57.综上,本发明的自动对位晶粒排列的方法及装置利用磁性作用进行数组排序及移转,由于磁性作用吸附力强,不会有晶粒脱落及歪斜问题,即能有效移转并对位,且批次移转能有效改善制程速度缓慢的问题。因此,本发明的方法及具磁性物质层的晶圆片,利于应用于电子产品,特别是显示面板。

58.以上依据图式所示的实施例详细说明了本发明的构造、特征及作用效果,以上所述仅为本发明的较佳实施例,但本发明不以图面所示限定实施范围,凡是依照本发明的构想所作的改变,或修改为等同变化的等效实施例,仍未超出说明书与图示所涵盖的精神时,均应在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。