1.本发明涉及一种测量方法,尤其是一种半导体器件表面薄膜折射率的测量方法。

背景技术:

2.在半导体器件的制备过程中,需要在半导体衬底的表面沉积不同的材料,其中有一些材料的折射率是固定的,如氧化硅。但是更多材料的折射率会随着工艺的不同会在较宽的范围内波动,如氮化硅、掺氧多晶硅等。

3.折射率的变化是由于制备工艺的不同而导致的,因此,通过对膜层折射率的监控是进行工艺调整的便捷且较佳的方案。目前绝大部分测量折射率是采用椭偏仪设备进行测量,椭偏仪是采用不同偏振的光照射到薄膜表面,通过对反射光的分析获得膜层的折射率和膜厚的设备。

4.折射率的测量对于工艺的调控是非常关键的,但是椭偏仪用途非常局限,并非每一个厂家都能配置,因此,需要更多可以测量折射率的方法,实现有效对于折射率的测量,以便能对半导体器件的工艺进行所需的控制。

技术实现要素:

5.本发明的目的是克服现有技术中存在的不足,提供一种半导体器件表面薄膜折射率的测量方法,其能有效实现对薄膜折射率的测量,提高测量的效率,降低测量成本。

6.按照本发明提供的技术方案,一种半导体器件表面薄膜折射率的测量方法,所述测量方法包括如下步骤:

7.步骤1、利用膜厚仪测量得到待测量薄膜层的厚度h1,其中,所述膜厚仪内所选测量模型的模型折射率为n1;

8.步骤2、对薄膜层进行实际厚度测量,以能得到所述薄膜层的实际厚度h2;

9.步骤3、根据上述厚度h1、实际厚度h2以及模型折射率n1,能得到薄膜层的折射率n2,其中,n2=n1*h1/h2。

10.膜厚仪对薄膜层进行测量时,所使用的光为单色光或白光。

11.步骤1中,选用膜厚仪时,与膜厚仪适配测量模型的模型折射率n1与薄膜层的折射率n2差值小于1.5。

12.步骤2中,对薄膜层进行实际厚度测量时,所述测量方法包括sem截面测量方法、台阶仪测量方法或激光共聚焦三维测量方法。

13.本发明的优点:利用膜厚仪测量薄膜层的厚度h1,结合薄膜层的实际厚度h2以及与膜厚仪适配测量模型的模型折射率n1,能计算得到薄膜层的折射率n2,即能有效实现对薄膜折射率的测量,提高测量的效率,降低测量成本。

附图说明

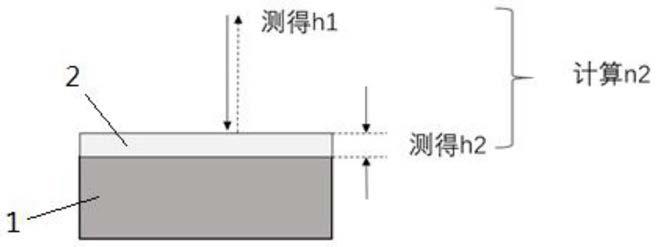

14.图1为本发明的示意图。

15.附图标记说明:1

‑

器件单元体、2

‑

薄膜层。

具体实施方式

16.下面结合具体附图和实施例对本发明作进一步说明。

17.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

18.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

19.如图1所示:为了能有效实现对薄膜折射率的测量,提高测量的效率,降低测量成本,本发明的测量方法包括如下步骤:

20.步骤1、利用膜厚仪测量得到待测量薄膜层2的厚度h1,其中,所述膜厚仪内所选测量模型的模型折射率为n1;

21.具体地,待测量的薄膜层2一般位于器件单元体1上,如图1所示。器件单元体1可以为衬底等,器件单元体1以及薄膜层2的具体形式可以根据实际需要选择,此处不再赘述。

22.膜厚仪为针对某种已知材料进行厚度测量的现有设备,膜厚仪采用光学方法能实现厚度的测量。如对于已知材料的模型折射率n1,根据测量的光学特性,如反射率、透过率、偏振率进行厚度的测量,在膜厚仪存储若干测量模型,根据所选测量模型,可以直接测出同类型膜层的厚度,比如选择氧化硅的模型,测量模型的折射率n1是1.5,此时,可以利用膜厚仪可以得到各种氧化硅膜层的厚度。膜厚仪对薄膜层2进行测量时,所使用的光为单色光或白光,具体使用单色光或白光可根据实际需要选择,具体为本技术领域人员所熟知,具体利用膜厚仪进行厚度测量的方式与现有相一致,此处不再赘述。

23.步骤2、对薄膜层2进行实际厚度测量,以能得到所述薄膜层2的实际厚度h2;

24.具体地,对薄膜层2进行实际厚度测量时,所述测量方法包括sem截面测量方法、台阶仪测量方法或激光共聚焦三维测量方法。利用sem截面测量方法、台阶仪测量方法或激光共聚焦三维测量方法具体测量得到薄膜层2的实际厚度过程与现有相一致,具体为本技术领域人员所熟知,此处不再赘述。

25.步骤3、根据上述厚度h1、实际厚度h2以及模型折射率n1,能得到薄膜层2的折射率n2,其中,n2=n1*h1/h2。

26.本发明实施例中,由于膜厚仪的测量是对通过对反射光的分析,根据已知材料的折射率计算得出薄膜层2的厚度,因此,所测量薄膜层2的厚度与已知材料的折射率有关,即与模型折射率n1相关。实际测量过程中,待测薄膜层2的折射率与测量模型的模型折射率n1不同,因此,利用膜厚仪测量得到薄膜层2的厚度与薄膜层2的实际厚度也会存在有偏差,但薄膜层2的折射率与模型折射率n1相关联。通过sem截面测量、台阶仪测量、激光共聚焦三维

测量等方法获得薄膜层2的实际厚度,从而可计算出薄膜层2的折射率n2。

27.具体实施时,选用膜厚仪时,与膜厚仪适配测量模型的模型折射率n1与薄膜层2的折射率n2差值小于1.5。因此,在利用膜厚仪对薄膜层2进行测量时,需要根据薄膜层2的材料类型以及预估厚度等,选择相对应的膜厚仪,从而可以提高对薄膜层2的折射率n2的测量精度。

28.下面通过具体实施例1对本发明的测量过程进行具体说明。

29.实施例1

30.在硅片表面使用热氧化方法生长100nm的氧化硅,再使用cvd方法生长一层掺氧多晶硅,使用膜厚仪进行掺氧多晶硅厚度的测量,即掺杂的多晶硅为待测量的薄膜层2。膜厚仪的测量模型选用的是基底叠加100nm氧化硅的器件单元体1,并在氧化硅设有多晶硅膜层,利用膜厚仪能准确测量所述多晶硅膜层的厚度。多晶硅膜层的模型折射率n1为3.8。膜厚仪测量掺杂多晶硅(即薄膜层2)的厚度h1为550nm。采用sem截面测量掺氧多晶硅(即薄膜层2)的实际厚度为680nm。因此,计算得得到掺氧多晶硅的折射率n2为3.07。

31.实施例2

32.在硅片表面使用pecvd方法生长一层si3n

x

,即生长的si3n

x

层为待测量的薄膜层2。使用膜厚仪进行厚度的测量。膜厚仪的测量模型选用的是硅片上表面设置si3n4层。si3n4层的模型折射率n1为1.988。膜厚仪测量得到si3n

x

层(即薄膜层2)的厚度h1为110nm。采用台阶仪方法测量si3n

x

层(即薄膜层2)实际厚度h2为98nm。因此,计算得出si3n

x

层的折射率n2为2.23。

33.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

34.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。