1.本发明涉及特殊布料纺织生产技术领域,具体是涉及一种透气防静电的超柔布生产工艺及其生产装置。

背景技术:

2.目前,人民生活水平越来越高,对于生活品质的要求也越来越高,尤其是对吃穿住行的要求日益提高。布料作为日常生活中最为常见的物品,其品质的好坏也决定了人们生活品质的好坏,从布料的手感到透气性均需要有着不同程度的要求。常见的高质量超柔布料中针织经编绒类、纯棉类以及聚酯纤维类收到消费者的偏爱,其中,无纺布作为一种柔软度、透气性好的人工合成布料,具有防潮、透气、柔韧、质轻、阻燃、无毒无味、价格低廉、可循环再用等特点,可用于不同的行业,比如隔音,隔热,电热片,口罩,服装,医用,填充材料等。

3.专利cn110409090a公开了一种超柔全棉梭织面料的制造方法,其工艺步骤包括:织布、前处理、丝光处理、染色、空气洗、定型加软、预缩和检验。首先将棉纱织造成全棉的面料;对面料进行前处理,待出布后进行第一次湿态落布;然后进行丝光处理;紧接着进行染色,待出布后进行第二次湿态落布;紧接着,在柔软机内对面料进行空气洗;采用聚氨酯和硅油柔软剂制成的组合柔软剂,对完成空气洗的面料进行定型加软;对完成定型加软的面料进行预缩,从而完成面料的加工过程;最后对成品的梭织面料进行检验。本技术的制造方法能够制造出具有超柔、无骨、蓬松手感的全棉梭织面料,且经过重复洗涤后,也仍然能够保持较好的柔软度。但是,其透气性能有所欠缺;

4.专利cn212800748u公开了一种无纺布加工用热轧辊,包括矩形固定框,矩形固定框的内部分别转动安装有第一热轧辊和第二热轧辊,第二热轧辊设置在第一热轧辊的顶部,且第二热轧辊的底端与第一热轧辊的顶端相接触,第一热轧辊辊轴的两端均通过轴承分别与矩形固定框内壁两侧的底部转动连接,矩形固定框一侧的底部固定安装有第一电机,第一电机的输出轴与第一热轧辊辊轴的一端固定连接,该实用新型一种无纺布加工用热轧辊,第一安装座和第二安装座均滑动安装在条形开口的内部,调节第二安装座至最顶部,继而便于调节第一安装座的位置,使第二热轧辊可以移动,实现调节第一热轧辊与第二热轧辊之间间距的目的,提高加工质量。但是,其对于热轧过程中温度的调节有所欠缺。

技术实现要素:

5.针对上述存在的问题,本发明提供了一种透气防静电的超柔布生产工艺及其生产装置。

6.本发明的技术方案是:

7.一种透气防静电的超柔布生产工艺及其生产装置,包括以下步骤:

8.s1备料:分别制备无纺布层、全棉布层和纤维布层;

9.s2热轧成型:将制备得到的无纺布层置于上层,全棉布层置于下层,送入生产装置的一次热轧辊中进行一次热轧,温度为110

‑

115℃,随后将纤维布层置于一次热轧后的无纺

布层和全棉布层的下层,同步送入二次热轧辊中进行二次热轧同时进行布料打孔,二次热轧中上层热轧温度为140

‑

150℃,下层热轧温度为120

‑

130℃;

10.s3后处理:将得到的超柔布进行冷却、浸泡液浸泡1

‑

2h、空气洗、分切随后包装出厂。

11.进一步地,所述步骤s1中无纺布层的厚度为0.4

‑

0.7mm,无纺布层的成分组成按重量份计为:聚丙烯树脂颗粒95

‑

96份,色母料2

‑

3份,柔软母粒1份,填充料1份,无纺布层的制备方法为熔喷法,将熔喷法制备得到的无纺布层置于上层提高布料的柔软度。

12.进一步地,所述步骤s1中全棉布层的制备方法为:将纯棉纱通过针织圆纬机编织成厚度为0.6

‑

0.8mm的纯棉面料,将特定厚的度全棉层置于中间层提高布料的透气性以及柔软度、亲水性。

13.进一步地,所述步骤s1中纤维布层的厚度为0.2

‑

0.5mm,纤维布层的制备方法为:将宾霸纱线作为经纱,将涤纶长丝和功能性粘胶混纺的弹力涤纶纱线作为纬纱,按照经、纬纱紧度比1.8

‑

2:1的比例编织,并采用3/1右斜的编织角度,将纤维布层置于最下层提高布料的弹性以及韧性。

14.进一步地,所述步骤s3中浸泡液的成分组成按重量份计为:去离子水58

‑

60份,阴离子表面活性剂20

‑

22份,α

‑

烯烃磺酸5份,壳聚糖丙酸8份,纳他霉素1.5份,四氢呋喃 2.5份,异噻唑啉酮依3份,通过该组分配比得到的浸泡液抗菌效果好,能够使布料更加柔顺。

15.进一步地,所述生产装置包括位于两端的机架、位于两组所述机架之间的热轧辊组以及位于所述热轧辊组下方的清扫机构,所述热轧辊组包括前后并排设置的一次热轧辊和二次热轧辊,所述一次热轧辊一端设有用于驱动其转动的驱动电机,所述二次热轧辊包括位于上方的主动辊和位于下方的从动辊,所述主动辊上方设有随主动辊转动的打孔转轴,所述打孔转轴外表面平行等间距设有若干打孔钉,所述主动辊内部对应每个所述打孔钉的位置处均周向等间距设有若干贯穿主动辊的打孔槽,每个所述打孔槽内活动设有一组打孔针,所述打孔针的长度为主动辊的直径长度,打孔槽两端各设有一段延伸至主动辊外部的缩径段,靠近打孔槽内部两端缩径段的位置处各滑动设置有一组挡板,所述挡板与缩径段的外壁通过弹簧连接,所述从动辊外表面对应打孔槽的位置处设有用于容纳部分打孔针的嵌槽,

16.所述从动辊外部一端设有进油管,另一端设有出油管,所述进油管与从动辊内中心设有的第一输入管连接,所述第一输入管延伸至靠近所述出油管处,第一输入管周围的从动辊内部设有若干第一输出管,所述第一输出管一端与出油管连接,另一端延伸至靠近进油管处,第一输入管周向等间距设有多组第一分支管组,所述第一分支管组包括若干第一分支管,所述第一分支管末端连接有导热层,所述导热层在对应所述嵌槽的位置处留有凹陷,导热层向从动辊中心等间距设有若干第二分支管组,所述第二分支管组包括若干第二分支管,所述第二分支管与第一输出管连接,将垂直于从动辊的方向视为横向,平行于从动辊的方向视为纵向,则在横向上第一分支管与嵌槽交错设置,在纵向上第二分支管组与嵌槽交错设置,

17.所述出油管上端与所述主动辊一端连接,主动辊另一端与驱动电机连接,主动辊内部周向设有若干第二输入管,对应每组所述第二输入管外侧设有一组第二输出管,出油管与每组第二输入管连接,第二输入管末端与第二输出管连接,每组第二输出管连接回流

管,第二输入管、第二输出管与所述打孔槽交错设置,

18.连接两组所述机架后方的下部设有蒸汽管线,所述蒸汽管线上设有若干蒸汽出口,所述蒸汽出口朝向所述一次热轧辊设置。

19.进一步地,所述一次热轧辊为实心结构设置,所述打孔槽为三组,所述打孔转轴的外圆周长为主动辊外圆周长的1/6,所述嵌槽的深度为所述打孔钉的2倍,每组所述第一分支管组与第二分支管组分别设有6个第一、第二分支管,所述主动辊、从动辊和打孔转轴的同一侧均设有用于相互啮合转动的啮合部,数量的设置使得热轧辊在工作时加热更加均匀,啮合部的设置能够使主动辊同时驱动从动辊和打孔转轴转动。

20.更进一步地,靠近所述主动辊处的出油管为双层管设置,分别为内管和外管,外管上方与回流管连接,位于所述啮合部处的主动辊内部为双层设置,分别为内层和外层,所述内层与所述内管连接,所述外层通过若干通孔与所述外管连接,能够使热油在在输入和输出时互不干扰。

21.进一步地,一组所述机架内设有用于储存高温热油的储油罐,另一组机架内设有用于回收高温热油的回收罐,所述进油管、出油管、回流管和驱动电机均固定设置于机架内部,进油管通过泵与储油罐连接,回流管与回收罐连接,出油管中部设有温度调节装置,通过温度调节装置调节二次热轧辊上下的温度,从而控制温差。

22.进一步地,所述清扫机构包括位于一次热轧辊和从动辊下方的清扫辊,以及位于所述清扫辊下方的收集盘,清扫辊一端设有转动电机,用于清扫在热轧过程中产生的废渣。

23.本发明的有益效果是:

24.(1)本发明的超柔布生产工艺通过热轧的方式将多种不同布料轧合成具有良好柔韧性和弹性的超柔布料,通过无纺布与全棉布层的一次热轧使得上层的无纺布层形成均匀凸起,随后通过与纤维布层的二次热轧使布料具有更好的柔软度和弹性,且亲水、吸水性强,能够长时间保持干燥,体感舒适,适用性广。

25.(2)本发明的超柔布生产装置能够实现二次不同方式的热轧,通过设有的热油管路使得热轧辊内部受热更加均匀,同时能够调节上下热轧温度,以实现温差热轧的目的。

26.(3)本发明的超柔布生产装置通过设有的打孔转轴配合主动辊以及从动辊能够在热轧的同时完成对布料的打孔,即在布料表面穿刺出微小的细孔,能够进一步提高布料的透气性,同时不会对热轧温度造成影响,结构设置合理,节省了工序,大大提高了工作效率。

27.(4)本发明的超柔布生产通过设置清扫机构能够对热轧过程中产生的废渣以及布料表面的浮渣进行清理,使制造的布料更加光滑同时能够起到防静电的效果。

附图说明

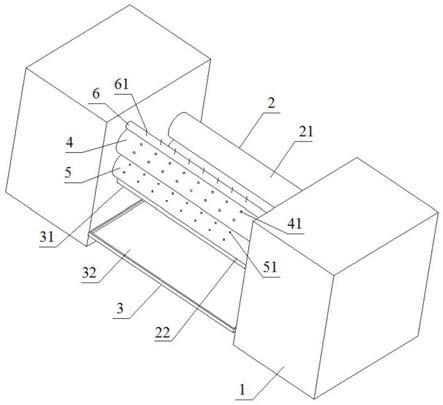

28.图1是本发明装置的整体结构示意图;

29.图2是本发明装置的内部结构示意图;

30.图3是本发明装置的俯视图;

31.图4是本发明装置的从动辊内部结构截面图;

32.图5是本发明装置的主动辊内部结构截面图;

33.图6是本发明装置的图5中a处的结构示意图;

34.图7是本发明装置的图2中b处靠近主动辊内侧截面图;

35.图8是本发明装置的图2中b处靠近出油管一侧截面图;

36.图9是本发明超柔布的一次热轧后的结构示意图;

37.图10是本发明超柔布的二次热轧后的结构示意图。

38.其中,1

‑

机架,11

‑

进油管,12

‑

出油管,121

‑

内管,122

‑

外管,13

‑

驱动电机,14

‑

回流管,15

‑

储油罐,16

‑

回收罐,17

‑

温度调节装置,2

‑

热轧辊组,21

‑

一次热轧辊,22

‑

二次热轧辊,3

‑

清扫机构,31

‑

清扫辊,32

‑

收集盘,33

‑

转动电机,4

‑

主动辊,41

‑

打孔槽,42

‑

打孔针,43

‑

缩径段,44

‑

挡板,45

‑

弹簧,46

‑

第二输入管,47

‑

第二输出管,48

‑

内层,49

‑

外层, 5

‑

从动辊,51

‑

嵌槽,52

‑

第一输入管,53

‑

第一输出管,54

‑

分支管,55

‑

导热层,56

‑

凹陷, 57

‑

第二分支管,6

‑

打孔转轴,61

‑

打孔钉,7

‑

蒸汽管线,71

‑

蒸汽出口,8

‑

啮合部。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,本发明实施例中所用术语“前后”、“左右”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的位置。

40.实施例1

41.一种透气防静电的超柔布生产工艺及其生产装置,包括以下步骤:

42.s1备料:分别制备无纺布层、全棉布层和纤维布层;

43.无纺布层的厚度为0.4

‑

0.5mm,无纺布层的成分组成按重量份计为:聚丙烯树脂颗粒 95份,色母料3份,柔软母粒1份,填充料1份,无纺布层的制备方法为熔喷法;

44.全棉布层的制备方法为:将纯棉纱通过针织圆纬机编织成厚度为0.6

‑

0.7mm的纯棉面料;

45.纤维布层的厚度为0.2mm,纤维布层的制备方法为:将宾霸纱线作为经纱,将涤纶长丝和功能性粘胶混纺的弹力涤纶纱线作为纬纱,按照经、纬纱紧度比1.8的比例编织,并采用3/1右斜的编织角度;

46.s2热轧成型:将制备得到的无纺布层置于上层,全棉布层置于下层,送入生产装置的一次热轧辊21中进行一次热轧,温度为110℃,得到如图9所示的布料,随后将纤维布层置于一次热轧后的无纺布层和全棉布层的下层,同步送入二次热轧辊22中进行二次热轧同时进行布料打孔,二次热轧中上层热轧温度为140℃,下层热轧温度为120℃,得到如图10所示的布料;

47.s3后处理:将得到的超柔布进行冷却、浸泡液浸泡1h、空气洗、分切随后包装出厂,浸泡液的成分组成按重量份计为:去离子水58份,阴离子表面活性剂22份,α

‑

烯烃磺酸 5份,壳聚糖丙酸8份,纳他霉素1.5份,四氢呋喃2.5份,异噻唑啉酮依3份。

48.实施例2

49.本实施例在实施例1的基础上额外提供了一种透气防静电的超柔布生产装置,如图1、 2、4

‑

6所示,生产装置包括位于两端的机架1、位于两组机架1之间的热轧辊组2以及位于热轧辊组2下方的清扫机构3,清扫机构3包括位于一次热轧辊21和从动辊5下方的清扫辊31,以及位于清扫辊31下方的收集盘32,清扫辊31一端设有转动电机33,热轧辊组2包括前后并排设置的一次热轧辊21和二次热轧辊22,一次热轧辊21为实心结构设置,一次热轧辊21一端设有用于驱动其转动的驱动电机13,二次热轧辊22包括位于上方的主动辊4和位于

下方的从动辊5,主动辊4上方设有随主动辊4转动的打孔转轴6,主动辊4、从动辊5和打孔转轴6的同一侧均设有用于相互啮合转动的啮合部8,打孔转轴6的外圆周长为主动辊4外圆周长的1/6,打孔转轴6外表面平行等间距设有8组打孔钉61,主动辊4内部对应每个打孔钉61的位置处均周向等间距设有3组贯穿主动辊4的打孔槽41,每个打孔槽41内活动设有一组打孔针42,打孔针42的长度为主动辊4的直径长度,打孔槽41两端各设有一段延伸至主动辊4外部的缩径段43,靠近打孔槽41内部两端缩径段 43的位置处各滑动设置有一组挡板44,挡板44与缩径段43的外壁通过弹簧45连接,从动辊5外表面对应打孔槽41的位置处设有用于容纳部分打孔针42的嵌槽51,嵌槽51的深度为打孔钉61的2倍,

50.如图2、4所示,从动辊5外部一端设有进油管11,另一端设有出油管12,进油管11 与从动辊5内中心设有的第一输入管52连接,第一输入管52延伸至靠近出油管12处,第一输入管52周围的从动辊5内部设有6组第一输出管53,第一输出管53一端与出油管 12连接,另一端延伸至靠近进油管11处,第一输入管52周向等间距设有8组第一分支管组,第一分支管组包括6组第一分支管54,第一分支管54末端连接有导热层55,导热层 55在对应嵌槽51的位置处留有凹陷56,导热层55向从动辊5中心等间距设有8组第二分支管组,第二分支管组包括6组第二分支管57,第二分支管57与第一输出管53连接,将垂直于从动辊5的方向视为横向,平行于从动辊5的方向视为纵向,则在横向上第一分支管54与嵌槽51交错设置,在纵向上第二分支管组与嵌槽51交错设置,

51.如图2、5、7、8所示,出油管12上端与主动辊4一端连接,主动辊4另一端与驱动电机13连接,主动辊4内部周向设有6组第二输入管46,对应每组第二输入管46外侧设有一组第二输出管47,出油管12与每组第二输入管46连接,第二输入管46末端与第二输出管47连接,每组第二输出管47连接回流管14,第二输入管46、第二输出管47与打孔槽41交错设置,靠近主动辊4处的出油管12为双层管设置,分别为内管121和外管122,外管122上方与回流管14连接,位于啮合部8处的主动辊4内部为双层设置,分别为内层48和外层49,内层48与内管121连接,外层49通过15组通孔与外管122连接,一组机架1内设有用于储存高温热油的储油罐15,另一组机架1内设有用于回收高温热油的回收罐16,进油管11、出油管12、回流管14和驱动电机13均固定设置于机架1内部,进油管11通过泵与储油罐15连接,回流管14与回收罐16连接,出油管12中部设有温度调节装置17,温度调节装置17为市售380v法兰加热管,驱动电机13和转动电机33均为市售直流减速电机经过外形调整以适配机架1的大小结构,

52.如图3所示,连接两组机架1后方的下部设有蒸汽管线7,蒸汽管线7上设有7组蒸汽出口71,蒸汽出口71朝向一次热轧辊21设置。

53.应用上述超柔布生产装置进行布料生产的工作原理为:

54.将无纺布层和全棉布层由一次热轧辊21放入,往蒸汽管线7内通入蒸汽,热蒸汽由蒸汽出口71内喷出,完成一次热轧;随后将纤维布层由从动辊5和清扫辊31之间送入,开启清扫辊31和主动辊4,纤维布层置于一次热轧后的无纺布层和全棉布层的下层一趟被送入二次热轧辊22内,完成二次热轧;

55.关于热油的调节,首先将加热后的热油泵送至进油管11内,由第一输入管52通过每个第一分支管组进入到导热层55内,完成对从动辊5的加热,再由每个第二分支管组进入第一输出管53流动至出油管12内,经温度调节装置17调节至主动辊4内所需的温度,依次由内管121、内层48、第二输入管46、第二输出管47、外层49、外管122、回流管 14刘处置回收罐

16,完成对主动辊4的加热;

56.关于打孔转轴6的工作原理,在主动辊4转动时,在啮合部8的作用下带动打孔转轴 6转动,打孔转轴6转过一圈则其上设有的打孔钉61进入一组打孔槽41内,同时下压打孔针42,使打孔针42在弹簧45作用下下压挡板44,打孔针42由下方穿出,完成对正在热轧的布料的打孔,且打孔过程中由于高温熔化不会出现额外的线头,避免开线,同时打孔针42下方深入至嵌槽51内,当主动辊4继续转动则打孔钉61离开打孔槽41,打孔针 42在弹簧45作用下回缩,完成一次打孔;

57.当完成二次热轧后,开启转动电机33式清扫辊31对从动辊5上的余料进行清扫,余料落入收集盘32内回收。

58.实施例3

59.本实施例与实施例1基本相同,其不同之处在于:无纺布层的厚度及组分含量不同。由于无纺布层的厚度很难保证为均一厚度,因此此处取范围值。

60.无纺布层的厚度为0.6

‑

0.7mm,无纺布层的成分组成按重量份计为:聚丙烯树脂颗粒96份,色母料2份,柔软母粒1份,填充料1份,无纺布层的制备方法为熔喷法;

61.实施例4

62.本实施例与实施例1基本相同,其不同之处在于:全棉布层的厚度不同。由于全棉布层的厚度很难保证为均一厚度,因此此处取范围值。

63.全棉布层的制备方法为:将纯棉纱通过针织圆纬机编织成厚度为0.7

‑

0.8mm的纯棉面料;

64.实施例5

65.本实施例与实施例1基本相同,其不同之处在于:纤维布层的厚度及经、纬纱紧度比不同。

66.纤维布层的厚度为0.3mm,纤维布层的制备方法为:将宾霸纱线作为经纱,将涤纶长丝和功能性粘胶混纺的弹力涤纶纱线作为纬纱,按照经、纬纱紧度比2的比例编织,并采用3/1右斜的编织角度;

67.实施例6

68.本实施例与实施例1基本相同,其不同之处在于:纤维布层的厚度及经、纬纱紧度比不同。

69.纤维布层的厚度为0.5mm,纤维布层的制备方法为:将宾霸纱线作为经纱,将涤纶长丝和功能性粘胶混纺的弹力涤纶纱线作为纬纱,按照经、纬纱紧度比2:1的比例编织,并采用3/1右斜的编织角度;

70.实施例7

71.本实施例与实施例1基本相同,其不同之处在于:热轧温度不同。

72.s2热轧成型:将制备得到的无纺布层置于上层,全棉布层置于下层,送入生产装置的一次热轧辊中进行一次热轧,温度为112℃,随后将纤维布层置于一次热轧后的无纺布层和全棉布层的下层,同步送入二次热轧辊中进行二次热轧同时进行布料打孔,二次热轧中上层热轧温度为145℃,下层热轧温度为125℃;

73.实施例8

74.本实施例与实施例1基本相同,其不同之处在于:热轧温度不同。

75.s2热轧成型:将制备得到的无纺布层置于上层,全棉布层置于下层,送入生产装置的一次热轧辊中进行一次热轧,温度为115℃,随后将纤维布层置于一次热轧后的无纺布层和全棉布层的下层,同步送入二次热轧辊中进行二次热轧同时进行布料打孔,二次热轧中上层热轧温度为150℃,下层热轧温度为130℃;

76.实施例9

77.本实施例与实施例1基本相同,其不同之处在于:浸泡液的成分组成含量不同。

78.将得到的超柔布进行冷却、浸泡液浸泡1.5h、空气洗、分切随后包装出厂,浸泡液的成分组成按重量份计为:去离子水59份,阴离子表面活性剂21份,α

‑

烯烃磺酸5份,壳聚糖丙酸8份,纳他霉素1.5份,四氢呋喃2.5份,异噻唑啉酮依3份。

79.实施例10

80.本实施例与实施例1基本相同,其不同之处在于:浸泡液的成分组成含量不同。

81.将得到的超柔布进行冷却、浸泡液浸泡2h、空气洗、分切随后包装出厂,浸泡液的成分组成按重量份计为:去离子水60份,阴离子表面活性剂20份,α

‑

烯烃磺酸5份,壳聚糖丙酸8份,纳他霉素1.5份,四氢呋喃2.5份,异噻唑啉酮依3份。

82.对上述实施例中制成的超柔布进行柔韧性检测,发现实施例7中的热轧温度制得的超柔布柔韧性最优;使用实施例10中的浸泡液浸泡后的超柔布柔韧性最优;同时可根据不同的使用厚度在上述实施例的最优厚度范围内中选取任意一层布料的厚度,均能够达到最优使用目的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。