作为复合材料中的夹层的混合面纱

1.本技术是申请日为2016年11月11日,申请号为201680078815.9,题为“作为复合材料中的夹层的混合面纱”的发明专利申请的分案申请。

2.纤维增强聚合物复合材料的使用在主要航空航天结构中(例如,飞机机身中)以及高性能体育用品、海洋结构物和风能结构中变得越来越普遍。纤维增强的聚合物复合材料的优点包括高的强度与重量比、优异的耐疲劳性、抗腐蚀性和柔性,从而允许零部件显著减少并且减小对于紧固件和接头的需求。

3.用于生产纤维增强的复合材料的传统方法包括用可固化基质树脂浸渍增强纤维以形成预浸料。这种方法通常被称为“预浸”法。结构复合部件可以通过在模具表面上铺放多层预浸料然后固结和固化来制造。

4.最近,纤维增强聚合物复合材料零件通过液体树脂灌注工艺制造,液体树脂灌注工艺包括树脂传递模塑法(rtm)和真空辅助树脂传递模塑法(vartm)。在典型的树脂灌注工艺中,将干燥纤维材料的被预先确定了形状的预成型件放置在模具中,然后通常在高压下将液体树脂灌注到模具中以便直接原位对预成型件进行灌注。该预成型件由多层不含树脂的增强纤维层或织造织物层构成,将这些层以类似于树脂浸渍的预浸料的铺放方式铺设。在树脂灌注后,根据固化周期固化该被灌注了树脂的预成型件,以提供成品复合制品。在树脂灌注时,将被灌注树脂的预成型件是关键要素——该预成型件本质上是等待树脂的结构零件。液体树脂灌注技术在制造复杂形状的结构时是尤其有用的,否则这些复杂形状的结构难以使用传统的预浸料叠层技术制造。

附图说明

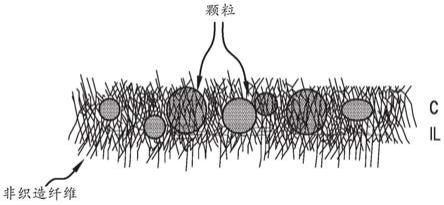

5.图1是根据本披露的实施例的混合面纱(hybrid veil)的示意图。

6.图2是通过湿法成网工艺形成的实际混合面纱用计算机断层扫描法获得的3d重建图像。

7.图3a和3b示意性地说明了在层间区域中包含混合面纱的固化复合层压材料,与包含具有分散在面纱表面上的增韧颗粒的非织造面纱的类似固化复合层压材料相比。

8.图4a和4b示意性地说明了分别作用在凹成型表面和凸成型表面上的复合层压材料上的力。

9.图5a

‑

5d示出了用于制造其中整合有混合面纱的改性预浸料的各种实施例。

10.图6示意性地说明了根据本披露的实施例的织造织物。

11.图7示出了通过扫描电子显微镜(sem)获得的示例性混合面纱的俯视图。

12.图8a和8b示出了与不同的混合面纱交互放置的两个固化的复合板的截面图,示出了经受g

ic

测试之后的裂纹路径扩增。

具体实施方式

13.传统的纤维/树脂多层复合材料(或复合层压材料)的主要弱点是它们的低的层间断裂韧性,其允许复合层在高能量力的冲击下分层。当两个层彼此脱粘时发生分层。具有改

进的抵抗分层性的固化复合材料是具有改进的冲击后压缩强度(csai)和断裂韧性的固化复合材料。cai测量复合材料耐受损伤的能力。在测量cai的试验中,复合物材料经受给定能量的冲击并且然后在压缩下加载。断裂韧性是表示材料在存在裂纹时对脆性断裂的耐受性的定量方式,并且可以被量化为应变能释放速率(g

c

),该应变能释放速率是在每单位新产生的断裂表面积的断裂期间消耗的能量。g

c

包括g

ic

(模式1

‑

张开模式)或giic(模式ii

‑

平面内剪切)。下标“ic”表示在垂直于裂纹的法向拉伸应力下形成的模式i裂纹张开,并且下标“iic”表示由平行于裂纹平面并垂直于裂纹前缘作用的剪切应力产生的模式ii裂纹。分层的引发和生长通常通过检查模式i和模式ii断裂韧性来确定。

14.由于多层复合材料或复合层压材料在贯穿厚度方向上的弱特性,层间裂纹或分层是多层复合材料中的主要失效模式,特别是因为这类失效模式通常不是外部可见的。层间断裂韧性是评价复合材料在例如疲劳、压缩或冲击后压缩等条件下性能的关键参数。在这些条件下,由于模式i和模式ii载荷引起的分层是材料失效的主要原因。导致分层的裂纹和缺陷可能是由于材料特性的局部变化、在制造过程中出现的空隙或其他缺陷,或由于在使用中持续的损坏而产生的。

15.此外,根据传统预浸料叠层工艺制造的具有弯曲部分(例如l、u或z型部分)的复杂复合零件通常在弯曲区域显示出减小的厚度。这种现象导致需要重新分析结构以检查较薄的零件是否仍能满足耐受载荷要求而没有任何机械故障,例如分层或裂纹。当厚度与半径的比值增加时,厚度变化也增加,并且因此,复合层压材料中的每个预浸料片层都有临界比,超过该临界比就不能使用。尽管在复合层压材料的固结过程中可以施加额外的挤压力以最小化变薄现象,但是该纤维增强的结构和树脂组合物仍然是产生越来越复杂的几何形状和部件的限制因素。

16.具有更复杂几何形状的复合结构可以通过液体树脂灌注工艺(例如rtm和vartm)来制造。在树脂灌注工艺中,预成型件位于模具中,将该模具用可固化液体树脂注射以浸湿纤维层。用于rtm和vartm体系的基质树脂必须具有非常低的注射粘度以允许该预成型件的完全润湿和注入。提高复合材料韧性此前的尝试已经包括在将树脂注射进模具之前向树脂中添加可溶的热塑性增韧剂。然而,在树脂中添加热塑性增韧剂导致粘度增加,并且因此,可以加入的增韧剂的量受到液体树脂注射所需的低粘度的限制。这种限制使得传统添加到预浸料中的增韧剂不适用于液体树脂灌注应用。

17.一种可替代的方法是在树脂灌注前将不溶于水的热塑性塑料或橡胶增韧颗粒分散到树脂中。然而,除非这些颗粒非常小(例如亚微米尺寸),否则颗粒将被预成型件中的增强纤维过滤,导致这些颗粒的不均匀分布和在最终产品中颗粒的不希望的局部浓度。此外,这种过滤效果可能导致预成型件完全阻挡树脂的进一步注射或注入。再次,可以添加到液体树脂中以用于树脂灌注的颗粒的类型和量受到限制。

18.仍然需要一种适用于多种复合产品形式的多功能层间增韧溶液,该复合产品形式包括预浸料、树脂灌注用预成型件、适用于自动沉积方法(例如自动纤维放置(afp)和自动铺带(atl))的织物和干燥纺织品。希望有一种多功能层间材料,其可以同时改善固化层压材料的断裂韧性和抗压强度特性,同时保持或改善体电导率,并且还可以克服与具有弯曲区段的复合零件中的变薄问题相关的当前的材料限制。

19.在此描述了多功能面纱,也称为“混合面纱”,以及其中结合了这种面纱的复合层

压材料、预浸料、织物和纤维预成型件。

20.混合面纱

21.在此披露的混合面纱是低面积重量多功能面纱,该面纱可被用作纤维增强聚合物复合材料中的层间材料。该混合面纱是柔性的、自支撑的非织造结构,该混合面纱由混杂的、无规排列的纤维和遍布于该非织造结构各处分散的颗粒组成,其中大多数这些颗粒穿透该非织造结构的厚度。在一个实施例中,这些颗粒遍布于该非织造结构各处均匀地分散。该面纱还含有少量的聚合物或树脂黏合剂,其量足以将这些纤维和颗粒保持在一起并保持面纱的完整性。该黏合剂遍布于纱面各处存在。因此,该面纱是自支撑的,这意味着它是不需要另一支撑载体的分离结构。将这些颗粒与纤维共混,并且至少一些聚合物颗粒存在于该非织造结构的纤维中间。由于黏合剂和由混杂纤维产生的机械互锁机构的组合,这些颗粒遍布于非织造结构各处保持原位。图1是示例性混合面纱的示意图,示出了截面视图。图2是通过湿法成网工艺形成并通过计算机断层扫描法扫描的实际面纱的3d(三维)重建图像。图2所示的面纱由非织造碳纤维和聚酰亚胺颗粒组成。以325nm的分辨率扫描尺寸为5

×5×

25mm的非织造样品。捕获1600张单独的2d x射线的射线照片并重建为3d体积。然后将碳纤维和颗粒分段以允许用于映射和识别非织造结构。

22.该混合面纱可有具有小于或等于12gsm的面积重量,例如5gsm至12gsm。该面纱中纤维与颗粒的重量比可以是5∶1至1∶1。

23.构成该混合面纱的这些非织造纤维可以是碳纤维或热塑性纤维,或不同纤维的组合。这些碳纤维可以是金属涂覆的。金属涂层可以是任何合适的金属,包括但不限于银、金、铂、钯、镍、铜、铅、锡、铝、钛、其合金及其混合物。

24.热塑性纤维包括由聚酰胺例如脂肪族聚酰胺(pa)、脂环族聚酰胺、芳香族聚酰胺、聚邻苯二酰胺(ppa)、醚或脂嵌段聚酰胺(pebax、peba)、聚苯硫醚(pps)、聚醚酰亚胺(pei)、聚酰亚胺(pi)、具有苯基三甲基茚满结构的聚酰亚胺、聚酰胺型酰胺(pai)、聚砜、聚芳砜例如聚醚砜(pes)、聚醚砜

‑

醚醚砜(pes:pees)、聚醚醚砜(pees)、聚芳醚酮(paek)如聚醚酮(pek)、聚醚醚酮(peek),聚氨酯、热塑性聚氨酯、聚碳酸酯、聚缩醛、聚苯醚(ppo)、聚酯、聚醚、聚醚腈、聚苯并咪唑、热塑性弹性体、液晶聚合物(lcps)、其组合及共聚物制备的纤维。

25.在一些实施例中,在该面纱中的非织造纤维是具有长度在3mm至18mm的范围内的短切纤维。大多数非织造纤维具有在约3.0μm至15μm的范围内的截面直径,并且在一些实施例中,直径≤5.5μm。

26.当将该混合面纱结合到纤维增强的聚合物复合材料中时,这些颗粒起到作为层间增韧材料的作用。适用于在此披露的目的的颗粒包括热塑性和弹性体颗粒、由不同材料的混合物形成的复合颗粒以及核

‑

壳颗粒。核

‑

壳颗粒是指具有被一个或多个壳包围核的颗粒。

27.更具体地,这些颗粒可以是聚合物的微粒形式,该聚合物选自:脂肪族聚酰胺(pa)、脂环族聚酰胺、芳香族聚酰胺、聚邻苯二甲酰胺(ppa)、醚或酯嵌段聚酰胺(pebax、peba)、聚芳醚酮(paek),例如聚醚醚酮(peek)和聚醚酮酮(pekk)、聚苯硫醚(pps)、聚酰胺酰亚胺(pai)、聚苯醚(ppo)、聚酯、聚氨酯、热塑性聚氨酯、聚醚、聚醚腈、聚苯并咪唑、热塑性弹性体、液晶聚合物(lcp)、其共聚物及其衍生物。特别合适的是聚酰胺颗粒,例如pa

‑

10,10或微晶pa

‑

12。

28.在一些实施例中,聚合物颗粒的组合物包含至少一种弹性体聚合物或材料,该弹性体聚合物或材料选自:交联聚丁二烯、丁基橡胶、聚丙烯酸、聚丙烯腈、聚苯乙烯、甲基丙烯酸甲酯、其共聚物及其衍生物。

29.而且,某些等级的聚酰亚胺颗粒可能是合适的。例如,由二苯甲酮四羧酸二酐(btda)、4,4

′‑

亚甲基二苯胺(mda)和2,4

‑

甲苯二胺(tda)制备的,并且具有含有在90%与92%之间的芳香族碳的非邻苯二甲酰亚胺碳含量的聚酰亚胺。

30.合适的市面销售的颗粒的实例包括由泽农化学品公司(zeon chemicals inc.)出售的duomod dp5045、来自惠普聚合物公司(hp polymer inc.)的p84

tm

聚酰亚胺、来赢创集团自(evonik)的terra生物基聚酰胺和cx级聚酰胺、来自日本可乐丽公司(kuraray,japan.)的pa9t(脂肪族

‑

芳香族混合聚酰胺)。

31.合适的聚合物颗粒还包括交联的热塑性聚合物颗粒,例如美国专利号8,846,818号和美国公开号2010/0304118中所描述的那些,这两者通过援引结合在本技术中。

32.也可以使用树脂可溶的热塑性颗粒。实例包括微粒热塑性聚合物,该热塑性聚合物选自:聚芳砜,例如聚醚砜(pes)、聚醚醚砜(pees)、pes

‑

pees共聚物、聚醚酰亚胺(pei)以及聚酰亚胺(pi)。这些树脂可溶的热塑性颗粒在室温(20℃

‑

25℃)下是固体颗粒(例如粉末)但是当将树脂加热时(例如,在热固性树脂的固化周期期间),这些固体颗粒将溶解在热固性树脂中。因此,这些颗粒在固化树脂基质中不保持为离散颗粒。

33.如在此使用的,“溶解”在树脂中意味着与该树脂形成均匀或连续的相。如在此使用的“离散颗粒”是指在基质树脂中可辨别的并且可以通过使用扫描电子显微镜(sem)、光学显微镜或微分干涉相差显微镜(dic)检测的颗粒。

34.在其他实施例中,这些颗粒由聚合物和导电材料的混合物形成。这些聚合物如上所述用于聚合物颗粒。这些导电材料可以选自金属、非金属导电材料、金属涂覆材料及其组合,具有大于约1

×

103s/m的电导率。合适的金属包括任何已知的金属,包括但不限于银、金、铂、钯、镍、铜、铅、锡、铝、钛、合金及其混合物。合适的非金属导电材料包括但不限于碳和石墨。上述导电材料的电导率可以根据din en 2004

‑

1和astm e 1004使用四点法或使用涡流法测定。这种类型颗粒的具体实例是在国际公开号wo 2014/011293中描述的复合颗粒,该专利通过援引方式并入本技术。

35.还考虑具有核

‑

壳结构的颗粒,例如由一个或多个壳包围的核。实例包括金属涂覆的聚合物核、碳涂覆的聚合物壳、金属涂覆的陶瓷核、碳涂覆的陶瓷核、金属涂覆的玻璃球、金属涂覆的中空玻璃球。

36.以上讨论的颗粒可以具有任何三维形状,包括球形或棒形。这些颗粒可以具有小于5∶1的长径比,优选地,长径比是约1∶1。关于颗粒,术语“长径比”是指颗粒的最大截面尺寸与颗粒的最小截面尺寸的比率。

37.对于球形颗粒(长径比约为1∶1),平均粒度是指其直径。对于非球形颗粒,平均粒度是指颗粒的最大截面尺寸。

38.对于在此披露的目的,这些颗粒可具有特别地如通过激光衍射技术例如使用在0.002纳米

‑

2000微米的范围内操作的malvern mastersizer 2000仪器测量的小于100μm的粒度分布(d50),在10μm

‑

50μm的范围内、或者是在15μm

‑

35μm的范围内。“d50”表示粒度分布的中值,或可替代地是使得50%的颗粒具有该值或更小的粒度的分布值。

39.该混合面纱具有足够量的黏合剂以将纤维和聚合物颗粒保持在一起,但黏合剂的量是足够小以使所得到的面纱多孔并且可透过流体(液体和气体)。面纱的穿透厚度的透气性可以根据饱和水流实验在一定的体积流速下测量。这个方法包括记录通过试样的压降。然后使用记录的压降、采用下面的压降公式确定样品的透过率:

[0040][0041]

其中:

[0042]

k3=透过率

[0043]

q=体积流率

[0044]

η=测试流体的黏度

[0045]

h=样品的厚度

[0046]

δp=越过样品的压降

[0047]

a=圆柱形流动通道的截面积

[0048]

安装在样品任一侧的压力传感器记录测试流体的压降,该压降与用于面内实验的流体相同。国家仪器labview

tm

程序可用于获取和评估实验数据,以为此穿透厚度数据生成透过率值。

[0049]

面纱中黏合剂的量可以是基于该面纱的总重量如按重量计从约2%至约30%,在一些实施例中,是如按重量计约5%至约25%,在其他实施例中,是如按重量计约10%至约20%。该黏合剂可以是热塑性、热固性或弹性体黏合剂。合适的黏合剂包括乙烯基例如聚乙烯醇(pva),聚乙烯乙烯醇(pevoh)、聚乙酸乙烯酯、聚乙烯基醚、聚氯乙烯(pvc)以及聚乙烯基酯、丁二烯例如聚苯乙烯丁二烯和聚丁二烯丙烯腈、硅酮、聚酯、共聚酯、聚酰胺、共聚酰胺、交联聚酰胺、丙烯酸物例如苯乙烯丙烯酸物和丙烯腈丙烯酸物、环氧树脂、苯氧基物、酚醛树脂、聚氨酯、苯酚

‑

甲醛树脂或脲甲醛树脂、其组合及共聚物。市面销售的黏合剂的实例包括来自巴斯夫公司(basf)的888和950丙烯酸黏合剂、来自拜耳公司(bayer)的pu330和xp2569、来自塞拉尼斯公司(celanese corp.)的8828、来自科因公司(coim)的309。

[0050]

作为一个实例,在此讨论的非织造面纱可以通过传统的湿法成网工艺生产。在湿法成网工艺中,将短切纤维和聚合物颗粒分散在含水泥浆中,该含水泥浆可以包含黏合剂,以及可选择地,例如一种或多种表面活性剂、一种或多种黏度改性剂、一种或多种消泡剂、助滤剂和/或其他化学试剂的添加剂。选择特定的添加剂以实现对于湿法成网的制造工艺的持续时间纤维在水中的稳定分散。一旦将这些短切纤维引入该到浆料中,就将该浆料剧烈搅拌,使得这些纤维变得分散。然后将含有这些纤维和颗粒的浆料沉积在移动筛网上,在该移动筛网上除去相当大一部分的水以形成片材。随后,可以通过真空和/或热风干燥从片材中出去液体。当使用这两种液体去除方法时,优选的是随后应用热空气干燥,因为它可用于熔化或固化黏合剂。当希望纤维和/或重量的均匀分布时,典型地使用这种湿法成网工艺。

[0051]

在经受1巴的压力后,混合面纱的厚度的中值优选地是80μm,如使用自重千分尺测量的。在一些实施例中,在经受1巴压力后以微米计的面纱厚度与以gsm计的面纱面积重量(a/w)之间的比率是小于10。

[0052]

在此讨论的面纱的中值厚度可以通过在以下正方形图案上测量25个样品来确定:在300mm

×

300mm的面纱样品上纵向5个样品,横向5个样品。

[0053]

复合层压材料

[0054]

上述混合面纱可用作复合层压材料中的夹层或插层。在一个实施例中,该复合物层压材料是以堆叠安排所安排的预浸料叠层,并且至少一个混合面纱插入或交互放置在两个相邻的预浸料片层之间。在一个优选的实施例中,存在多个与预浸料叠层交互放置的混合面纱,每个面纱插放在相邻的预浸料片层之间。

[0055]

如在此使用的术语“预浸料”是指在至少一部分纤维体积内已经用可固化基质树脂预浸渍的增强纤维层。浸渍增强纤维的基质树脂可以处于部分固化或未固化的状态。该预浸料是柔韧的或柔性的材料,其准备好用于铺放并成形为三维构型,随后固化成最终的复合零件。通过施加压力(加热或不加热)的固结可以在固化之前进行,以防止在叠层内形成空隙。这种类型的预浸料特别适用于制造承重结构零件,诸如航空器的机翼、机身、舱壁和操纵面。固化的预浸料的重要特性是高强度和刚度与减少的重量。

[0056]

在此使用的术语“浸渍”是指将可固化的基质树脂材料引入到增强纤维中,以便用该树脂部分或完全包封纤维。用于制备预浸料的基质树脂可以采取树脂膜或液体的形式。此外,该基质树脂在结合之前处于可固化或未固化的状态。可以通过施加热和/或压力来促进浸渍。

[0057]

该预浸料中的增强纤维层可以是连续的、单向排列(或“单向”)的纤维或纤维束、织造织物或非织造多轴向织物(例如非卷曲织物或ncf)的形式。连续纤维束由多根纤维长丝组成,例如3000

‑

24,000根长丝。

[0058]

这些增强纤维可由以下材料制造,这些材料选自但不限于玻璃(包括电气玻璃或e

‑

玻璃)、碳(包括石墨)、芳族聚酰胺、聚酰胺、高模量聚乙烯(pe)、聚酯、聚苯

‑

苯并噁唑(pbo)、硼、石英、玄武岩、陶瓷及其组合。对于制造高强度复合材料,例如用于航空航天和汽车应用的材料,优选的是这些增强纤维具有大于500ksi(或3447mpa)的拉伸强度,如根据astm c1557

‑

14所测量的。

[0059]

作为实例,用于制备预浸料的浸渍方法可以包括:

[0060]

(1)连续移动连续的单向纤维或织物网通过熔融浸渍基质树脂组合物的(加热的)浴以完全或基本上完全浸湿纤维;或者

[0061]

(2)热熔工艺,包括将树脂膜压靠在连续单向纤维或织物网的至少一侧,并施加热量以熔化树脂膜。

[0062]

在一个优选的实施例中,预浸料中的增强纤维是位于同一平面中的连续单向碳纤维或石墨纤维。叠层内的预浸料可以相对于彼此以选定的取向放置。例如,预浸料叠层可以包括以下预浸料,这些预浸料具有定向成相对于叠层长度成选定角度θ(例如0

°

、45

°

、或90

°

)的单向纤维。

[0063]

在预浸料叠层固结以及固化时,预浸料中的基质树脂穿过交互放置的多孔面纱的空隙或间隙,从而形成整体复合结构。固结是指在加热、真空和施加压力中的一种或多种作用下发生的过程,由此基质树脂流动以置换空隙空间。例如,固结可导致但不限于树脂流入预浸料中的纤维之间的空隙空间、预浸料之间的空隙空间等。固结和固化可以在单个阶段或单独进行。

[0064]

在固化过程中,面纱结构防止增韧颗粒渗入增强纤维的结构层中。通过这种方式,在结构层之间的层间区域中产生高浓度的增韧颗粒,并且对于固化的复合结构,获得在扩展裂纹前沿处的恒定且受控的塑性变性区。混合面纱的结构将塑性变形区限制在层间边界,并且因此在插层与增强纤维之间的界面不会出现裂纹。因此,可以获得较高的模式i和模式ii层间断裂韧性和csai值。

[0065]

此外,由于颗粒被化学和机械地限制在非织造面纱中,颗粒不能被挤压到增强纤维束中,因此可以避免产生波状区域。这种波状区域通常是复合材料抗压强度特性降低的原因。

[0066]

在一些实施例中,由预浸料叠层形成的固化复合结构中的混合面纱产生的层间区域的中值厚度是小于60μm。通过在不同位置进行测量并计算平均值来确定中值厚度。

[0067]

图3a和3b示意性地说明了在层间区域中包含混合面纱的固化复合层压材料,与包含具有分散在面纱表面上的增韧颗粒的非织造面纱的类似固化复合层压材料相比。图3b中的复合层压材料包含具有颗粒缺陷部分的不受控制的波状层间区域。相比之下,图3a中的复合层压材料由于颗粒限制在面纱中而包含控制良好的层间区域。

[0068]

此外,当面纱由导电纤维(例如碳纤维)组成并且聚合物增韧颗粒遍及面纱的非织造结构各处均匀的分布时,可以保持或改善固化的复合层压材料的体电导率。

[0069]

结果表明,在复合结构中加入混合面纱是解决通常在l、u、z型截面复合零件观察到的角部变薄问题的有效方法。图4a和4b示意性地说明了在高压釜中或高压釜外真空袋装置中复合材料的固化循环期间,分别作用在凹成型表面和凸成型表面上的复合层压材料上的力。

[0070]

参照图4a,在凹角中,工具表面(st)大于袋表面(s

p

)。参照图4b,在凸角中,工具表面(st)小于袋表面(s

p

)。袋表面总是暴露在1atm的压力(p)下。为了满足力的平衡,来自凹角工具的反作用压力小于1atm(p

‑

δp),而来自凸角工具的反作用压力大于1atm(p δp)。“t”是指纵向拉伸应力并且<p是指较低的压实压力。因此,凹角通常会经受角增厚,并且凸角通常显示角变薄。

[0071]

增韧颗粒在混合面纱中在复合层压材料的层间区域处的基本均匀分布可以基本上减少或消除变薄现象的发生而不减少弯曲梁强度,弯曲梁强度是每单位宽度引起分层形成的动量的测量。

[0072]

构造用于树脂灌注的预成型件

[0073]

在另一个实施例中,在此披露的一种或多种混合面纱被用作预成型件的一个或多个夹层/插层,该预成型件被构造用于通过树脂灌注工艺例如rtm和vartm接收液体树脂。该预成型件由多个干增强纤维层组成,其中一个或多个混合面纱插入在相邻的干增强纤维层之间。

[0074]

通过使用混合面纱,可以避免上述与向用于rtm和vartm应用的液体树脂体系中添加增韧剂相关的问题。

[0075]

该预成型件中的增强纤维层可以是现有技术中已知的用于制造复合材料的任何类型的纺织品。合适的织物类型或构型的实例包括但不限于:所有织造织物,实例是平纹植物、斜纹织物、缎纹织物、螺旋织物和单纱织物;所有多轴向织物,其实例包括经编织物和无卷曲织物(ncf);针织织物;编织织物;所有非织造织物,其实例包括但不限于由短切和/或

连续纤维长丝组成的垫织物、毡以及上述织物类型的组合。预成型件中的增强纤维由以上参考预浸料所披露的材料制造。在优选地实施例中,预成型件中的至少一些纤维层由碳纤维或石墨纤维构成。

[0076]

用于液体树脂灌注的模具可以说双组分封闭模具或真空袋密封的单面模具。双组分封闭模具的使用是众所周知的,并且在例如美国专利号4,891,176中描述。真空袋密封的单面模具的使用也是已知的,例如参见美国专利号4,942,013、4,902,215、6,257,858和8,652,371。

[0077]

在树脂灌注前,干纤维预成型件可以通过在预成型件的相邻层之间分散少量聚合物黏合剂来稳定并且然后成形为希望的构型。用于稳定化的合适的黏合剂是在美国专利号8,927,662中披露的热塑性环氧黏合剂,该专利的内容以其全文通过援引方式并入本技术。

[0078]

在此披露的混合面纱可贴附至织物片层以形成改性织物,该改性织物可用于形成预成型件,该预成型件可通过树脂灌注工艺(例如rtm和vartm)注入液体树脂。面纱与织物的连接可以通过对纱线进行缝合或针织或通过面纱与织物之间的黏合剂的的纯熔化和固结来进行。在一个实施例中,将一个或多个混合面纱结合到多轴向、非卷曲织物(ncf)中。ncf由非卷曲的纤维层组成,这些纤维层通过缝合纱线而连接。ncf的每个纤维层由连续的单向纤维组成,其取向的方向与另一层纤维层中的纤维不同。可以将一个或多个混合面纱交互放置在相邻纤维层之间以形成改性的ncf,该改性的ncf可以形成用于树脂注射应用的预成型件。

[0079]

在另一个实施例中,将混合面纱切成窄的条带,这些窄的条带与单向纤维束以编制图案进行织造以形成织造织物,如图6所示。这种织物是液体可透过的,并且可用于形成可通过树脂灌注工艺例如rtm和vartm用液体树脂灌注的预成型件。

[0080]

在一些实施例中,在由树脂灌注的预成型件形成的固化复合结构中,由混合面纱形成的层间区域的中值厚度是小于80μm,或小于60μm。通过在不同位置进行测量并计算平均值来确定中值厚度。

[0081]

预浸料

[0082]

在一个实施例中,通过施加热和压力将混合面纱直接层压到现有预浸料的一个或两个表面上,以形成在其中整合有面纱的改性预浸料。图5a示出了这个实施例的实例。混合面纱v借助于一对上下压力轧辊11和12压靠在移动的连续预浸料10处。也可以通过压力轧辊11和12向预浸料和面纱施加热量。初始预浸料10由用可固化树脂预浸渍或灌注的增强纤维层(例如单向纤维)组成。

[0083]

在另一个实施例中,在预浸料的制造过程中,将混合面纱整合到预浸料中。首先,在离型纸上涂覆树脂以获得薄树脂膜。然后,通过在增强纤维层与树脂膜之间夹住面纱,并且然后向这些组合层施加热和压力,将混合面纱与树脂膜和增强纤维层组合。图5b示出了这个实施例的实例。连续增强纤维层13(以下称为“纤维层”)夹在上树脂膜14与下树脂膜15之间,并且将混合面纱v插入在上树脂膜14与纤维层13之间。树脂膜14和15中的每一个可以由离型纸支撑,该离型纸在图5b所示的安排中定位为最外层。通过辊11和12向这些组合层施加热和压力,以形成在其中包埋有混合面纱的树脂浸渍预浸料。任选地,在施加热和压力之前,可以在纤维层13和下树脂膜15之间插入第二混合面纱。

[0084]

图5c示出了类似于图5b所示的另一个实施例,但是混合面纱v与上树脂膜14的外

表面接触,使得树脂膜14位于面纱v和纤维层13之间。在这种安排中,将支撑上树脂膜14的离型纸在其与面纱v接触之前移除。

[0085]

在又一个实施例中,用可固化树脂组合物浸渍混合面纱以生产树脂浸渍的混合面纱。然后,使用热和压力将预浸渍的面纱与纤维层结合以形成在其中整合有面纱的预浸料。图5d示出了这个实施例的实例。连续纤维层13夹在预浸渍的面纱20与下树脂膜15之间。通过辊11和12将热和压力施加至这些组合层来固结这些层。作为替代方案,用第二预浸渍的面纱代替下树脂膜15。

[0086]

atl/afp带

[0087]

可以将在此披露的混合面纱结合到适用于自动铺带(atl)或自动纤维放置(afp)工艺的连续预浸料带中。在一个实施例中,如上所述形成在此结合的具有一个或多个混合面纱的预浸料,然后将其切割成具有适合atl宽度(例如6英寸

‑

12英寸或152mm

‑

305mm)或afp宽度(例如0.125英寸

‑

1.5英寸或3.17mm

‑

38.1mm,包括0.25英寸

‑

0.50英寸或6.35mm

‑

12.77mm)的窄带。这些带可以具有至少是其宽度十倍的连续长度。

[0088]

atl和afp是使用计算机引导的机器人将连续的预浸料带层铺设到模具表面(例如心轴)上以产生复合结构的工艺。示例性应用包括航空器机翼蒙皮和机身。atl/afp工艺涉及将一个或多个带并排分配到心轴表面上以产生所希望的宽度和长度的层,并且然后将附加层构建到先前的层上以提供具有所希望的厚度的叠层。该atl/afp系统可以配备有用于将预浸料带直接分配并压实到心轴表面上的装置。

[0089]

afp自动将多个单独的预浸渍纤维束或窄缝带(例如0.125英寸

‑

1.5英寸)放置到心轴上,以构成给定的预浸料总带宽。材料放置是以高速进行的,在放置期间只用数控放置头来分配、夹紧、切割和重新启动每个丝束。atl机器放置预浸料单向带或织物的连续条带,这些单向带或连续带比afp中使用的单纤维束或狭缝带更宽。典型地,对于这两种工艺,材料通过机器人控制的头部施加,该头部包含材料放置所需的机构。afp传统上用于非常复杂的表面以及较小

[0090]

在另一个实施例中,混合面纱与单向增强纤维结合以形成适用于在atl和afp工艺中使用的干纤维带。在这种情况下,干纤维带通过atl或afp铺设以形成预成型件,该预成型件被构造用于液体树脂灌注工艺,例如rtm和vartm。

[0091]

为了形成干纤维带,在黏合剂的帮助下将混合面纱层压至连续的单向增强纤维层(例如碳纤维),黏合剂可以是粉末形式或液体形式。任选地,将层压结构进一步暴露在液体形式地第二黏合剂中,以改善在切割过程中黏合剂处理地纤维材料地耐磨性。然后将黏合剂处理过的材料切割成适用于atl或afp工艺的窄宽度带。

[0092]

根据一个实施例,用于制造干带的方法包括:将粉末形式或液体形式的第一黏合剂施加至连续单向增强纤维(例如碳纤维)的干纤维网;将混合面纱黏合到该纤维网的至少一侧以形成纤维层压材料;例如通过浸涂将液体组合物形式的第二黏合剂施加至纤维层压材料;以及例如在烘箱中干燥该黏合剂处理的层压材料。作为替代方案,将第一黏合剂施加至面纱并且然后将面纱黏合至单向纤维。然后将干燥的黏合剂处理过的层压材料切割成适合于atl/afp的窄宽度带,并且任选地,将切割的带缠绕到卷轴上。

[0093]

除了第一黏合剂外,第二液体黏合剂的存在可以防止切割期间带的磨损以及产生低体积带。这种“低体积”特性是理想的,因为由干纤维带形成的预成型件在加热时表现出

小体积特性,这由自动放置工艺的加热和形成工艺以及树脂灌注和固化后复合结构的固化厚度决定。因此,在固化之前预成型件的压实(debulking)是最小的(或根本不是必须的),因为压实发生在atl/afp工艺期间,将黏合剂处理的带铺设以形成预成型件。

[0094]

用于形成干纤维带的合适的黏合剂材料可选自:

[0095]

i.黏合剂,该黏合剂在高达50℃的温度下是固体,具有通过dsc测量在75℃至125℃的范围内的温度的软化点,并且由环氧树脂和热塑性聚合物的共混物形成,但是不含任何在高于75℃时是活性的催化剂或交联剂;

[0096]

ii.包含至少一种多官能环氧树脂的组合物;至少一种热塑性聚合物;以及至少一种选自阴离子表面活性剂和非离子表面活性剂的表面活性剂;

[0097]

iii.聚羟基醚和聚氨酯部分或完全交联的共聚物;

[0098]

iv.非交联的部分或完全交联的聚氨酯或改性聚氨酯聚合物;

[0099]

v.非交联、部分或完全交联或改性的环氧树脂;以及

[0100]

vi.非交联、部分或完全交联的聚(羟基醚)树脂。

[0101]

特别合适的黏合剂是在美国专利号8,927,662中描述的热塑性环氧黏合剂,该专利的内容以其全文通过援引方式并入本技术。该热塑性环氧黏合剂可以粉末形式应用。另一种特别合适的黏合剂是在美国公开号2014/0179187中描述的液体黏合剂组合物,该专利的内容以其全文通过援引方式并入本技术。这些黏合剂中的任一种可作为唯一黏合剂或作为两种不同黏合剂中的第一种施加至面纱或单向增强纤维。

[0102]

可用于制造干纤维带的液体黏合剂是在美国公开号2014/0370237中描述的含有聚羟基醚

‑

聚氨酯共聚物的液体黏合剂组合物,该专利的内容以其全文通过援引方式并入本技术。其他合适的液体黏合剂可以选自水性分散体,该水性分散体包含以下物质之一:聚氨酯、改性聚氨酯聚合物、环氧树脂以及聚(羟基醚)树脂。任选地,交联剂包含在这些水性分散体中。合适的黏合剂可以是在美国公开第2015/0375461号中描述的那些。

[0103]

干纤维带(包括面纱中的黏合剂)中黏合剂材料的总量是基于该干带的总重量如按重量计约15%或更少,例如按重量计约0.1%至约15%。一种或多种黏合剂的总量足够小使得黏合剂处理的纤维带保持多孔,并且对于在树脂灌注工艺中使用的液体树脂是可透过的。

[0104]

基质树脂

[0105]

用于浸渍或灌注该增强纤维和预成型件的可固化基质树脂优选地包括一种或多种未固化热固性树脂的可硬化或热固性树脂,该未固化热固性树脂组包括但不限于环氧树脂、酰亚胺(例如聚酰亚胺或双马来酰亚胺)、乙烯基酯树脂、氰酸酯树脂、异氰酸酯改性的环氧树脂、酚醛树脂、呋喃树脂、苯并噁嗪、甲醛缩合树脂(如与脲、三聚氰胺或苯酚)、聚酯、丙烯酸物、其混合物、共混物及其组合。

[0106]

合适的环氧树脂包括芳香族二胺、芳香族单伯胺、氨基苯酚、多元酚、多元醇、多元羧酸的多缩水甘油基衍生物。合适的环氧树脂的实例包括双酚的聚缩水甘油醚,例如双酚a、双酚f、双酚s和双酚k;以及和基于甲酚和苯酚的酚醛清漆的多缩水甘油醚。

[0107]

具体实例是4,4

’‑

二氨基二苯基甲烷(tgddm)的四缩水甘油基衍生物、间苯二酚二缩水甘油醚、三缩水甘油基

‑

对

‑

氨基苯酚、三缩水甘油基

‑

间

‑

氨基苯酚、溴双酚f二缩水甘油醚、二氨基二苯基甲烷的四缩水甘油基衍生物、三羟基苯基甲烷三缩水甘油醚、苯酚

‑

甲

醛酚醛清漆的多缩水甘油醚、邻甲酚酚醛清漆的多缩水甘油醚或四苯基乙烷的四缩水甘油醚。

[0108]

适用于主体基质树脂的市面销售的环氧树脂包括n,n,n

′

,n

′‑

四缩水甘油基二氨基二苯甲烷(例如来自亨斯迈公司(huntsman)的my 9663、my 720和my 721);n,n,n

′

,n

′‑

四缩水甘油基

‑

双(4

‑

氨基苯基)

‑

1,4

‑

二异丙胺

‑

丙基苯(例如来自迈图集团(momentive)的epon 1071);n,n,n

′

,n

′‑

四缩水甘油基

‑

双(4

‑

氨基

‑

3,5

‑

二甲基苯基)

‑

1,4

‑

二异丙苯,(例如来自迈图集团(momentive)的epon 1072);对氨基苯酚的三缩水甘油醚(例如来自亨斯迈公司的my 0510);间氨基苯酚的三缩水甘油醚(例如来自亨斯迈公司的my 0610);双酚a基材料的二缩水甘油醚,例如2,2

‑

双(4,4

′‑

二羟基苯基)丙烷(例如来自陶氏化学公司(dow)的der 661或来自迈图集团的epon 828),以及优选在25℃下黏度为8pa.s

‑

20pa

·

s的酚醛清漆树脂;苯酚酚醛清漆树脂的缩水甘油醚(例如来自陶氏化学公司的den 431或den 438);双

‑

环戊二烯基酚醛清漆树脂(例如来自的亨斯迈公司的tactix 556);1,2

‑

邻苯二甲酸二缩水甘油酯(例如gly cel a

‑

100);二羟基二苯基甲烷的二缩水甘油衍生物(双酚f)(例如来自亨斯迈公司的py 306)。其他环氧树脂包括脂环族化合物,例如3

′

,4

′‑

环氧环己基

‑

3,4

‑

环氧环己烷羧酸盐(例如来自亨斯迈公司的cy 179)。

[0109]

通常,可固化基质树脂含有一种或多种热固性树脂,与其他添加剂组合,例如固化剂、固化催化剂、共聚单体、流变控制剂、增粘剂、无机或有机填充剂、作为增韧剂的热塑性和/或弹性体聚合物、稳定剂、抑制剂、颜料、染料、阻燃剂、活性稀释剂以及本领域技术人员熟知的用于改性固化之前和/或之后的基质树脂的特性的其他添加剂。然而,可添加到树脂中的用于液体树脂灌注的任选的添加剂受到上述黏度要求和过滤效果的限制。

[0110]

如果存在的话,用于可固化基质树脂的增韧剂可以包括但不限于单独或与以下各项组合的均聚物或共聚物:聚酰胺、共聚酰胺、聚酰亚胺、芳族聚酰胺、聚酮、聚醚酰亚胺(pei)、聚醚酮(pek)、聚醚酮酮(pekk)、聚醚醚酮(peek)、聚醚砜(pes)、聚醚醚砜(pees)、聚酯、聚氨酯、聚砜、多硫化物、聚苯醚(ppo)和改性的ppo、聚环氧乙烷(peo)和聚环氧丙烷、聚苯乙烯、聚丁二烯、聚丙烯酸酯、聚甲基丙烯酸酯、聚丙烯酸化物、聚苯砜、高性能烃聚合物、液晶聚合物、弹性体和链段弹性体。

[0111]

在可固化基质树脂中加入一种或多种固化剂和/或一种或多种催化剂是任选的,但是如果需要,使用它们可以增加固化速率和/或降低固化温度。固化剂适当地选自已知的固化剂,例如芳香族或脂肪族胺或胍衍生物。优选芳香族胺固化剂,优选每分子具有至少两个氨基的芳香族胺,并且特别优选二氨基二苯基砜,例如其中氨基相对于砜基在间位或对位。具体实例是3,3

′‑

和4

‑

,4

′‑

二胺基二苯基砜(dds);亚甲基二苯胺;双(4

‑

氨基

‑

3,5

‑

二甲基苯基)

‑

1,4

‑

二异丙苯;双(4

‑

氨基苯基)

‑

1,4

‑

二异丙苯;4,4’亚甲基双

‑

(2,6

‑

二乙基)

‑

苯胺(来自龙沙集团(lonza)的mdea);4,4’亚甲基双

‑

(3

‑

氯,2,6

‑

二乙基)

‑

苯胺(来自龙沙集团的mcdea);4,4’亚甲基双

‑

(2,6

‑

二异丙基)

‑

苯胺(来自龙沙集团的m

‑

dipa);3,5

‑

二乙基甲苯

‑

2,4/2,6

‑

二胺(来自龙沙集团的d

‑

etda80);4,4’亚甲基双

‑

(2

‑

异丙基

‑6‑

甲基)

‑

苯胺(来自龙沙集团的m

‑

mipa);4

‑

氯苯基

‑

n,n

‑

甲基

‑

脲(例如monuron);3,4

‑

二氯苯基

‑

n,n

‑

二甲基

‑

脲(例如diuron tm)和二氰二胺(例如来自太平洋锚定化学品公司(pacific anchor chemical)的amicure tm cg1200)。

[0112]

合适的固化剂还包括酸酐,特别是多元羧酸酐,例如纳迪克酸酐、甲基纳迪克酸

酐、邻苯二甲酸酐、四氢邻苯二甲酸酐、六氢邻苯二甲酸酐、甲基四氢邻苯二甲酸酐、内亚乙基

‑

四氢邻苯二甲酸酐以及偏苯三酸酐。

[0113]

本披露中的“固化”(curing或cure)是指通过聚合物链的化学交联使聚合物材料硬化。关于该组合物,术语“可固化的”是指该组合物能够经受使该组合物达到硬化或热固性状态的条件。

[0114]

本披露使用的术语“约”表示接近所述的量,其仍然执行希望的功能或实现希望的结果。例如,术语“大约”可以指在所述量的小于1%内的量。

[0115]

实例

[0116]

材料

[0117]

py306是指py 306,来自亨斯迈公司的双酚f二缩水甘油醚树脂。my0510是指my 0510,来自来自亨斯迈公司的对氨基苯酚树脂的三缩水甘油醚,sumikaexcel 5003p是指来自住友集团(sumitomo chemical co.)的聚醚砜聚合物。4,4’dds是指4,4

′‑

二氨基二苯基砜。

[0118]

pa

‑

10,10(聚酰胺)颗粒由赢创集团以商标terra 9161提供,是1,10

‑

十亚甲基二胺(d)和1,10

‑

癸烷二羧酸(癸二酸,s)的缩聚产物,其中tg为37℃,熔融峰在206℃。平均粒度(d50)为约26μm。

[0119]

p84g是聚酰亚胺(p84 325目)与p84聚酰亚胺涂覆石墨(70%石墨:30%p84,按重量计)的70∶30共混物,由惠普聚合物公司提供;平均粒度(d50)为22μm。

[0120]

pilt是指交联的pes

‑

pees共聚物的可膨胀颗粒,pilt根据美国专利号8,846,818中描述的方法制备,具有34μm的平均粒度(d50)。

[0121]

pa9t是可从日本可乐丽公司获得的热塑性聚酰胺,其通过对苯二甲酸、1,9壬二胺和2

‑

甲基

‑

1,8辛二胺的固相缩聚合成,具有120℃

‑

130℃的tg、在260℃和在271℃的两个熔点和200℃以上的结晶温度。将聚合物纺成纤维,并将所得产物短切成所需长度的纤维。

[0122]

cx7323是指来自赢创公司的cx7323,这是通过脂环族二胺和十二烷二酸缩聚合成的半芳香族/脂肪族无定形聚酰胺,具有140℃的tg、260℃的熔融温度和13μm的平均粒度(d50)。

[0123]

实施例中披露的所有粒度分布均由malvern mastersizer 2000测量。

[0124]

实例1

[0125]

根据表1中披露的配方制备五种不同的树脂组合物。所有量都以重量(w/w)百分比表示。

[0126]

表1

[0127][0128]

r1是均匀增韧的基线树脂系统,没有层间颗粒,并且r1的其他四种改性形式包含5%w/w和10%w/w的p84g颗粒或pa10,10颗粒。

[0129]

然后使用热熔浸渍工艺将树脂组合物用于生产不同的单向(ud)预浸料。通过将树脂组合物涂覆到离型纸上来产生树脂膜。接着,在热和压力的帮助下,将两个这类树脂膜层压到连续的单向碳纤维层(来自德国东欧公司(toho tenax,germany)的

‑

e ims65e2324k 830tex)的相反侧上,以形成预浸料。以gsm(或g/m2)表示的纤维面积重量(faw)和以制造的预浸料的重量百分比表示的树脂含量示于表2中。

[0130]

表2

[0131][0132]

采用湿法成网或造纸工艺制造不同面积重量的混合面纱。使用具有大约5.2μm直径的短切的中间模量(im)碳纤维(来自赫氏公司(hexcel)的im7g 12k)和选定的热塑性颗粒来形成混合面纱。表3提供了面纱组成、热塑性颗粒含量、碳纤维含量和面纱面积重量的概述。在表3中,im7是指im7g碳纤维。

[0133]

表3

[0134][0135][0136]

为了形成每种面纱,首先将短切纤维和热塑性颗粒的混合物悬浮在水中,然后将浆料沉积在多孔筛网上以除去水,从而形成非织造网,并且然后通过施加液体苯乙烯丙烯酸黏合剂(来自巴斯夫的888)并在烘箱中干燥非织造产品以蒸发任何剩余的水

并交联该黏合剂来稳定该非织造网。将所得产品通过在机器方向(md)和横向方向(cd)两个方向上的结构完整性进行表征,将其缠绕成卷。

[0137]

图7示出了通过扫描电子显微镜(sem)获得的v1混合面纱(p84g/im7)的俯视图。颗粒显示为与碳纤维混杂并且遍布于纱面结构各处基本均匀地分布。这些热塑性颗粒穿过该面纱的厚度存在。许多颗粒被收集在面纱结构内的多根纤维的交叉点处,被捕获在黏合剂“池”中,并且被面纱结构简单地保持在适当位置。

[0138]

实例2

[0139]

力学表征

‑

ud预浸料

[0140]

通过铺放表2中披露的预浸料(p1、p2、p3)来制造复合板。每个板由特定数量地预浸料板层组成,这些预浸料片层根据表4中报告的铺层构型取向。还将p1预浸料叠层与表3中披露的不同的混合面纱交互放置,随后在高压釜中在180℃和85psi的压力下固结并且固化持续2小时。为了比较的目的,将相同的p1预浸料叠层与4gsm im7g碳面纱交互放置。测量各种力学性质以评价面纱结构和组成对层压材料特性的影响。根据表4中报告的试验方法进行实验。

[0141]

表4

[0142][0143]

rt是指室温(25℃)。dcb是指双悬臂梁并且enf是指端部切口弯曲。

[0144]

表5至表7报告了cai、g

ic

和g

iic

的结果。σ表示标偏差。

[0145]

表5

[0146][0147]

如表5所示,与由基线预浸料(p1)生产的层压材料相比,使用混合面纱作为单向预浸料的插层可以在30j的冲击后产生高达50%的压缩强度的提高。

[0148]

值得注意的是,少量pa

‑

10,10(1.83gsm)颗粒在面纱v2(pa10,10/im7)中的均匀分布,与基线预浸料板p1相比,产生了cai的40%的提高。更有趣的是,包含碳纤维和pa

‑

10,10颗粒的混合面纱结构显示出意想不到的协同效应

‑

将cai提高到高于和超过分别由碳面纱或增韧颗粒增韧的预浸料板的测量值。当将面纱v2用作预浸料板插层时,相对于用4gsm im7碳面纱作为插层和用pa

‑

10,10颗粒改性的预浸料板(p2,p3),发现cai的12%、25%和22%的提高。

[0149]

含有面纱v1(p84g/im7)和面纱v4(pilt/im7/pa9t)作为插层的预浸料板与无交互放置的基线预浸料板p1相比,产生了45%

‑

50%的cai的提高,而面纱v2、v3和v5与相同的无交互放置的预浸料p1板相比,产生了cai的33%

‑

37%的提高。此外,证明了该披露的混合面纱结构比纯的碳面纱更有效地提高了固化复合板的损伤容限和耐受性。与具有4gsm im7碳面纱作为插层的板相比,表3披露的所有混合面纱提供了10%

‑

20%的cai值,尽管事实上所有混合面纱包含大致相同量的按重量计的碳纤维。所披露的混合面纱还导致在30j冲击后固化的层压材料损坏面积显著减小,相对于基线预浸料p1板(约

‑

50%)和相对于具有4gsm碳面纱作为插层的相同预浸料板(减小10%和50%)。

[0150]

表6

[0151][0152]

如表6所示,使用混合面纱作为单向预浸料的插层,在模式i中,与基线的未改性的预浸料p1板(无颗粒,无面纱)相比,可产生高达70%的抗分层强度的提高。

[0153]

更具体地,与无交互放置预浸料板p1相比,包含pa

‑

10,10、p84g、ptlt和cx7323颗粒的碳面纱的包纳产生了33%、50%、33%和67%的提高。更有趣的时,与具有4gsm im7碳面纱作为插层的板相比,相同的混合面纱产生了在15%与40%之间的提高。

[0154]

此外,证实了新的结构与层间颗粒一样有效在颗粒含量分数下增韧预浸料面纱。例如,面纱v2,在其结构中仅包含1.8gsm的pa10,10颗粒,产生的g

ic

值远高于在树脂中包含5%的pa

‑

10,10颗粒的预浸料p2板的测量g

ic

值,并且与在它的树脂中包含10%的pa

‑

10,10颗粒的预浸料p3板相当。

[0155]

表7

[0156][0157]

表7中的力学结果表明,与基线预浸料p1板相比,混合面纱结构在模式ii的层间抗断裂性能上可产生高达4倍的提高。

[0158]

值得注意的是,非常低含量的pa

‑

10,10颗粒(1.83%w/w)在面纱v2中的均匀分布,导致g

iic

相对于包含分散在树脂(p2、p3)中的相同层间颗粒的预浸料板分别了提高25%和40%。

[0159]

此外,与包含4gsm im7的碳面纱作为插层的板相比,面纱v1(包含极小浓度(1.8gsm)的p84g颗粒的均匀分布)和面纱v5(包含极小浓度(0.5gsm)的cx7323颗粒)分别产生了g

iic

的12%和36%的提高。

[0160]

图8a示出了在经受g

ic

测试后具有cx7323/im7(v5)混合面纱作为插层的固化复合板的截面图,并且图8b示出了具有p84g/im7(v1)混合面纱作为插层的固化复合板。从图8a和8b中可以看出,由于新颖的面纱结构,在层间区域中产生了相对高浓度的增韧颗粒,从而在扩展裂纹前沿处产生了恒定的和受控的塑性变形区。

[0161]

实例3

[0162]

电导率

[0163]

从实例2中制备的复合板中提取测试样,并根据4探针测试方法在dc条件下测量它们的z方向的电导率。固化复合材料的z方向电导率结果示于表8中。

[0164]

表8

[0165][0166]

与由基线预浸料板(p1)生产的基线复合板相比,用5%(p2)或10%(p3)pa

‑

10,10颗粒改性的复合材料板导致z方向电导率显著降低一个数量级以上。这种通过厚度电导率的减小可以决定飞机复合机翼结构中的边缘辉光现象。

[0167]

相比之下,含有混合面纱的作为插层的复合板导致z电导率值远高于增韧的基线板(p1;0.7s/m)。

[0168]

已经发现与交互放置有碳面纱的层压材料相比,在混合面纱中添加电介质增韧颗粒不会导致z方向电导率的任何实质性损失。更有趣的是,含有用cx7323和p84颗粒改性的面纱的板在z方向的电导率优于具有4gsm碳面纱的板。包含均匀分布的pilt和pa

‑

10,10颗粒的面纱与具有碳面纱的板相比,产生略低的复合z方向电导率值。尽管如此,认为所得的电导率水平足以限制飞机复合机翼中的边缘辉光现象。这些结果实际上仍然比基线板p1的测量结果高5至10倍,再次证明了所披露的面纱结构是通用的解决方案,该解决方案可以克服当将电介质增韧元件结合到复合结构中时与整个厚度电导率减小有关的问题。

[0169]

实例4

[0170]

弯曲梁剪切表征

[0171]

根据astm d6415测定各种复合板的弯曲梁强度。每个板通过根据[ ,0,

‑

,90]3s构型铺放24个预浸料片层,随后在高压釜中在180℃和85psi的压力下固化持续2小时形成。使用实例1披露的预浸料(p1、p2和p3)形成预浸料叠层。将两个预浸料叠层与4gsm im7g碳纱交互放置,将一个预浸料叠层与pa10,10/im7混合纱(v2)交互放置。表9披露了板部件以及固化复合板的弯曲梁强度(cbs)结果。所有试验均采用90

°

弯曲梁试样。弯曲梁强度表示引起一个或多个分层形成的每单位宽度的力矩。

[0172]

表9

[0173][0174]

表9中报告的结果表明,与基线板p1相比,在预浸料p2和p3中聚酰胺层间颗粒的包纳导致固化复合板的弯曲梁剪切强度(cbs)性能显著降低。测量到用10%pa

‑

10,10颗粒(p3)改性的预浸料板的cbs值有25%的降低。低面积重量im7碳面纱(4gsm)不影响cbs性能,这与未改性的基线p1板一致。

[0175]

混合面纱v2(pa10,10/im7)的包纳导致与由基线预浸料p1制造的层压材料相比cbs值的最小降低,而4gsm im7g碳面纱和颗粒改性预浸料(p3)的组合显示出与基线板p1相比显著的更低的cbs值(

‑

20%)。在这种情况下,实验强度是两种不同改性剂(碳面纱和pa

‑

10,10颗粒)测量的数值平均值。

[0176]

与观察到的用热塑性颗粒增韧的预浸料板相比,混合面纱结构能够保持高的cbs值,并且特定增韧颗粒的存在同时改善了固化复合材料的力学性能和电性能。

[0177]

实例5

[0178]

对于由复合层压材料形成的通道和角度部件,通过角度变化可以看到形状的变形。这种现象通常被称为弹入(spring

‑

in),并且是层压材料在平面内和整个厚度方向上不同膨胀的结果。如果层压材料在整个厚度上是均匀正交且各向异性的,则角半径不会影响弹入角。然而,当通过高压釜产生角时,其中仅一半的工具是刚性的,则在处理期间希望局部角变薄/增厚。在传统预浸料制造过程中,众所周知角增厚可能发生在阴性工具角处,并且角变薄可能发生在阳性角处。厚度的变化意味着纤维体积分数的变化,这种变化会影响弹入。

[0179]

在具有凸形半径的工具上制造复合板以研究对厚度和弹性的影响。在使用预浸料p1、p2、p3的工具上形成[0]24预浸料叠层,随后在高压釜中在180℃和85psi的压力下固化持续2小时。p1预浸料叠层还与4gsm im7g碳面纱和混合im7/pa10,10面纱v2交互放置,而p3与4gsm碳面纱交互放置,如表10所示。

[0180]

该工具由凸半径为r8的碳纤维复合材料制造。这意味着在凸角上制造的板将分别具有8mm和12mm的内半径和外半径。半径变薄计算为平均边缘厚度与半径厚度的差值。体积系数计算为与标称板厚度相比的百分位的变化。

[0181]

半径变薄分析的结果示于表10中。

[0182]

表10

[0183][0184][0185]

发现在高压釜中在凸形工具上固化的基线预浸料板(p1)在半径处显示出大约5%的体积减小和与凸缘部分相比12%的厚度差。pa

‑

10,10层间颗粒可以部分减少这种现象。在用混合面纱v2改性的板中测量最小体积系数以及在半径与凸缘部分之间的最小厚度差。在所有其他情况下,即使计算了半径部分的较低体积系数,在凸缘处也观察到了显著的增厚现象,特别是对于基线板p1和颗粒改性板(p2,p3)。

[0186]

表11示出了根据上述相同方法制备的预浸料板的结果,但叠层构型是准各向同性的,更具体地,是[ ,0,

‑

,90]3s。对于准各向同性板也发现类似地结构,见表11。测量用混合面纱v2作为插层的板的最小体积系数。与观察的ud板的情况类似,与基线预浸料p1板相比,未改性材料显示出半径的5%变薄和凸缘厚度的2.5%增厚。颗粒改性板(p2,p3)的凸缘也观察到高体积系数。

[0187]

表11

[0188][0189]

实例6

[0190]

使用萨泰克斯公司(英国)(saertex(uk))提供的196gsm ims65e24k单向非卷曲织

物(ud

‑

ncf),通过液体树脂灌注生产复合层压材料。该织物包含4gsm聚酯缝线,用于将碳纤维束保持在一起。将5gsm的细聚酯线横过织物铺设以提供该织物的横向完整性和稳定性。

[0191]

用5gsm热塑性改性环氧基黏合剂(来自氰特工程材料公司(cytec engineered materials)的7720)涂覆该织物。使用粉末散射法在每种织物的两个面上沉积约5gsm的该黏合剂组合物。使具有分散粉末的织物运行通过双带式压烫机,以进一步驱动该黏合剂通过纤维网,并且确保ud纤维网的良好的内聚力。这称为稳定步骤。然后将稳定的织物切割成宽度变化小于 /

‑

1.0mm的50mm宽的带。将切割带的边缘质量充分清洁,该切割带具有有限的桥纤维、绒毛和其他观察到的缺陷。

[0192]

将来自的非卷曲织物切割成更小的片层,并且这些片层以[ /0/

‑

/90]3s的堆叠顺序铺设以形成叠层。使用v1、v4和4gsm im7碳面纱来与ud

‑

ncf叠层交互放置。然后通过在130℃烘箱中持续30分钟预形成该叠层并注入ep2400(来自的氰特工业公司(cytec industries inc)增韧环氧体系),使交互放置有面纱的ud

‑

ncf叠层固结。在180℃下固化注入的预成型件持续2h后,生产具有在54%

‑

55%范围内的vf(纤维体积分数)的板。

[0193]

为了比较的目的,使用相同的原始单向非卷曲织物来制备另外相同的测试板。

[0194]

力学特性

‑

非卷曲织物(ncf)

[0195]

测量各种力学特性以评价面纱结构和组成对固化复合材料性能的影响。根据表12中报告的试验方法进行试验。

[0196]

表12

[0197][0198]

rt是指室温(25℃)。dcb是指双悬臂梁并且enf是指端部切口弯曲。

[0199]

表13和表14报告了cai、g

ic

和g

iic

的结果。σ表示标偏差。

[0200]

表13

[0201][0202]

如表13所示,与由未改性的非卷曲织物形成的相同板相比,使用混合面纱作为用于非卷曲纤维的插层,可以在30j的冲击后产生高达30%的压缩强度的提高。更具体地,在面纱v4中少量(1.83gsm)pilt颗粒的均匀分布,相比于基线预浸料板p1,产生了cai的40%的提高。此外,包含碳纤维、pa9t纤维和pilt颗粒的混合面纱v4结构产生了意想不到的协同

效应

‑

将cai提高到高于与4gsm碳面纱交互放置的ncf的测量值。与未交互放置的基线织物相比,与面纱v1交互放置的ncfs产生大约25%的cai的提高。

[0203]

如表14所示,使用混合面纱作为单向用于非卷曲织物的插层,在模式i中与4gsm碳交互放置的非卷曲织物相比,可产生高达35%的抗分层强度的提高。

[0204]

表14

[0205][0206]

更具体地,相对于与碳面纱交互放置的非卷曲织物,含有均匀分散颗粒的非织造碳面纱的包纳对p84g和pilt分别产生了35%和10%的提高。此外,面纱v4(pa9t和与pilt颗粒结合的碳纤维)与和碳面纱交互放置的非卷曲织物相比,g

ic

性能提高了约15%。

[0207]

表14中的力学结果表明,与和碳面纱交互放置的非卷曲纤维相比,所披露的面纱结构可以在模型ii的层间抗断裂性能上提供高达40%的提高。

[0208]

值得注意的是,面纱v1(包含非常低含量(1.9%w/w)的p84g颗粒)和面纱v3(包含非常低含量(2.4%)的pilt颗粒)与和碳面纱交互放置的非卷曲纤维相比,分别产生了30%和40%的g

iic

的提高。而pa9t纤维、im7碳纤维和pilt颗粒在面纱v4中的组合与和碳面纱交互放置的非卷曲纤维相比,产生了大约45%的g

iic

的提高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。