1.本发明涉及一种半导体器件安装装置,该装置可以单独地固化半导体单元以使由于在固化期间传递的热源而对产品特性的影响最小化,并且通过半导体装置的内联以连续地连接至后续工艺装置。

背景技术:

2.通常,装夹装置是使用需要热源的烧结或焊接来安装半导体芯片和夹子,以制造半导体。

3.与此相关的多夹装置将多个夹子一次性切割并安装在被点涂导电粘合剂的引线框架上,并在回流炉中成批进行烧结或焊接。

4.例如,通过将安装有半导体芯片和夹子的整个基板放置到烘箱或回流炉中,同时施加热量以固化粘合剂来进行批量生产,虽然这可能易于批量生产,但是对所有半导体器件施加相同的温度,即使是不需要该温度的器件或基板的温度也会升高,从而会对产品性能产生不利影响。

5.此外,在使用现有烘箱或回流炉焊接的情况下,当焊料熔化时,焊料会像水一样熔化,虽然无法用肉眼识别,但会在20μm至30μm的范围内随机流动并在特定的流动位置固化,即使将夹子安装在正确的位置,焊料也会在回流过程中再流动,因此,在一般的回流工艺中,必须考虑大约50μm的排列误差。

6.另一方面,夹子上升并焊接的区域,即半导体芯片上的金属焊盘的安装公差约为50μm,如果金属焊盘较小,则在安装一个夹子时可通过视觉检测识别并安装,但同时安装多个时,在之前的半导体芯片安装工艺中,半导体芯片本身可能未排列正中央,导致安装时出现误差,因此,如果金属焊盘小的情况下,即使正确安装了夹子,也存在脱离金属焊盘的问题。

7.因此,与通过烘箱或熔炉将热量施加到整个基板上进行固化,与同时将相同的热量施加到所有半导体器件上的现有方式不同,需要一种仅对特定的半导体单元进行有限或单独的固化,使不需要热源的半导体器件或基板部分由于热源引起的特性变化最小化的技术。

8.现有技术文献

9.专利文献

10.(专利文献1)韩国授权专利公报第1949334号(半导体封装的夹子接合装置以及夹子拾取器,20190218)

11.(专利文献2)韩国授权专利公报第1544086号(半导体封装的装夹方法以及用于该方法的多夹安装装置,20150812)

12.(专利文献3)韩国授权专利公报第1612730号(半导体封装的装夹方法以及用于该方法的多夹安装装置,20160426)

13.发明的内容

14.发明要解决的技术问题

15.通过本发明构思要解决的技术问题是提供一种半导体器件安装装置,该半导体器件安装装置单独地固化半导体单元,以使由于在固化时传递的热源而对产品特性的影响最小化,并且通过半导体装置的内联可以连续地连接至后续的工艺装置。

16.用于解决问题的技术方案

17.为实现上述目的,本发明提供一种半导体器件安装装置,其作为用于执行半导体封装件的电连接的半导体器件安装装置,包括:基板装载单元,其用于供应基板,该基板上排列有可制造一个或多个半导体封装的一个或多个半导体单元;一个或多个半导体器件装载器,其用于供应半导体器件;第一视觉检测单元,其用于在所述基板上检测所述半导体单元的排列状态、粘合剂施加位置及粘合剂施加与否中的至少一个;一个或多个半导体器件拾取器,其用于将所述半导体器件移送至所述基板并安装在所述半导体单元上;一个或多个粘合剂固化单元,其用于固化介于所述半导体单元和所述半导体器件之间的粘合剂并进行安装;以及基板卸载单元,其用于取出基板,所述半导体器件被所述粘合剂固化并安装在所述基板的所述半导体单元上。其中,所述粘合剂固化单元,将热源仅有限地传递到一个或多个要固化的半导体单元,从而在基板上的每个被提供热源的半导体单元与没有被提供热源的半导体单元产生温差。

18.在此,还可以包括一个或多个粘合剂供给单元,所述粘合剂供给单元供应用于将半导体器件粘接到半导体单元的所述粘合剂。

19.另外,所述基板的cu含量可以为60%以上。

20.另外,所述基板可以包括绝缘材料。

21.在这种情况下,所述基板可以是用于气密性半导体封装的基板。

22.另外,所述半导体器件装载器可以供应半导体芯片。

23.在此,所述半导体芯片可以是igbt、二极管、mosfet、gan器件及sic器件中的至少一种。

24.另外,所述半导体器件装载器可以提供电连接到半导体芯片的金属夹。

25.另外,所述粘合剂供给单元可以通过注射针向所述半导体单元点涂并供应所述粘合剂,或者从所述半导体单元的上部通过喷射来供应所述粘合剂。

26.在此,所述粘合剂可以是焊料合金。

27.另外,所述粘合剂可以是包含ag或cu的烧结材料。

28.在这种情况下,所述焊料合金为糊状,并且所述糊中包含的焊料颗粒的尺寸可以为25μm或更小。

29.另外,所述焊料合金可以包括以预定比例混合的au和sn。

30.另外,所述半导体器件拾取器可以提供60℃以上的热源。

31.另外,所述粘合剂固化单元可以通过半导体器件拾取器将所述半导体器件安装在粘合剂上部的同时固化所述粘合剂。

32.另外,所述粘合剂固化单元可以通过所述半导体器件拾取器将所述半导体器件安装在粘合剂的上部之后固化所述粘合剂。

33.在此,所述粘合剂固化单元可以通过焊接或烧结方式来固化所述粘合剂。

34.另外,所述粘合剂固化单元可以通过激光加热来固化所述粘合剂。

35.另外,所述粘合剂固化单元可以通过加热器直接接触半导体单元以固化所述粘合剂。

36.另外,所述粘合剂固化单元可以不直接接触半导体单元,而是通过热空气固化所述粘合剂。

37.在此,所述热空气的温度为50℃至450℃,并且热空气可以包含预定比例(%)的氮或氢。

38.另外,所述粘合剂固化单元在所述基板上可以依次固化每个半导体单元的所述粘合剂。

39.另外,所述粘合剂固化单元可以对基板上的由两个或更多个半导体单元组成的每个半导体单元块,依次固化所述粘合剂。

40.在此,所述粘合剂固化单元对所述基板上的由两个或更多个所述半导体单元组成的每一个半导体单元块,依次固化所述粘合剂,其中,所述粘合剂固化单元对两个或更多个所述半导体单元块中的每一个,依次固化所述粘合剂。

41.另外,所述粘合剂固化单元可以对以一个或多个行或列分组并排列在基板上的每组半导体单元块,依次固化所述粘合剂。

42.另外,半导体器件安装工艺可以通过如下步骤执行:通过所述基板装载单元供给所述基板;通过所述半导体器件拾取器将所述半导体器件安装在所述半导体单元;通过所述粘合剂固化单元固化介于所述半导体单元和所述半导体器件之间的粘合剂;通过所述基板卸载单元将所述半导体单元上安装有所述半导体器件的所述基板取出。

43.另外,半导体器件安装工艺可以通过如下步骤执行:通过所述基板装载单元供应所述基板;通过所述半导体器件拾取器将第一半导体器件安装在所述半导体单元上;通过所述半导体器件拾取器将第二半导体器件安装在所述半导体单元上;通过所述粘合剂固化单元固化介于所述半导体单元和所述第一半导体器件之间的粘合剂以及介于所述第一半导体器件和所述第二半导体器件之间的粘合剂;以及通过所述基板卸载单元将所述基板取出,其中,所述基板的所述半导体单元上堆叠安装有所述第一半导体器件和第二半导体器件。

44.另外,半导体器件安装工艺可以通过如下步骤执行:通过所述基板装载单元供应所述基板;通过所述半导体器件拾取器将第一半导体器件安装在所述半导体单元上;通过所述粘合剂固化单元一次固化介于所述半导体单元和所述第一半导体器件之间的粘合剂;通过所述半导体器件拾取器将第二半导体器件安装在所述半导体单元上;通过所述粘合剂固化单元二次固化介于所述第一半导体器件和所述第二半导体器件之间的粘合剂;以及通过所述基板卸载单元将所述基板取出,其中,所述基板的所述半导体单元上堆叠安装有所述第一半导体器件和第二半导体器件。

45.在此,所述半导体器件可以是半导体芯片或金属夹。

46.另外,所述半导体器件装载器可以进一步包括半导体器件排列缓冲部,并且所述半导体器件拾取器可以将从所述半导体器件装载器移送到所述半导体器件排列缓冲部的所述半导体器件移送到所述半导体单元。

47.另外,可以进一步包括检测安装在所述半导体单元的所述半导体器件位置的第二视觉检测单元。

48.另外,半导体单元还可以包括等离子清洁单元,所述等离子清洁单元对所述半导体单元上通过粘合剂固化安装有所述半导体器件的所述基板,进行等离子清洗,并移送到所述基板卸载单元。

49.发明效果

50.根据本发明,本发明不同于通过烘箱或熔炉将热量施加到整个基板上成批固化,从而将相同的热量施加到所有半导体器件的现有方式,本发明将热源仅有限地传递到一个或多个要固化的半导体单元,使在基板上每个被提供热源的半导体单元和没有被提供热源的半导体单元发生温差,从而具有使在固化期间传递的热源对产品特性的影响最小化的效果。

51.另外,通过针对每个半导体器件安装工艺单独地执行粘合剂固化,可以内联相应的装置以便与用于其他后续工艺的装置连接,从而提高装置的运转效率。

附图说明

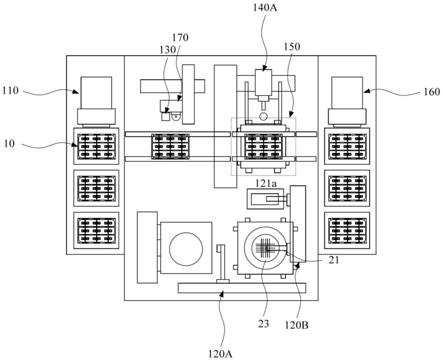

52.图1是示出根据本发明实施例的半导体器件安装装置的整体构成的平面图。

53.图2是示出将用于图1的半导体器件安装装置的基板分离的视图。

54.图3和图4是示出根据工艺顺序将图1的半导体器件安装装置分离的视图。

55.图5是示出半导体器件安装装置的另一示例的整体构成的平面图。

56.图6至图8是示出根据工艺顺序将图5的半导体器件安装装置分离的视图。

57.图9是示出根据另一示例的半导体器件安装装置的整体构成的平面图。

58.图10至图12是示出根据工艺顺序将图9的半导体器件安装装置分离的视图。

59.附图标记说明

60.110:基板装载单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

120a:晶片装载器

61.120b:半导体芯片装载器

ꢀꢀꢀꢀꢀꢀꢀꢀ

120c:金属夹装载器

62.121a:半导体芯片排列缓冲部

ꢀꢀꢀꢀ

121b:金属夹排列缓冲部

63.130:第一视觉检测单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

140a:半导体芯片拾取器

64.140b:金属夹拾取器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

150:粘合剂固化单元

65.151:加热器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

160:基板卸载单元

66.170:粘合剂供给单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

171:注射针

67.180:第二视觉检测单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10:基板

68.11:半导体单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12:连接堆体

69.21:半导体芯片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22:金属夹

具体实施方式

70.在下文中,将参考附图详细描述本发明的实施例,以使本领域所属普通技术人员可以容易地实施本发明。本发明可以以各种不同的形式来实现,并且不限于在此描述的实施例。

71.根据本发明的实施例的半导体器件安装装置整体上包括:基板装载单元110,其用于供应排列有半导体单元11的基板10;一个或多个半导体器件装载器,其用于供应半导体器件;第一视觉检测单元130,其用于检测半导体单元11的排列状态;一个或多个半导体器

件拾取器,其用于将半导体器件安装在半导体单元11;一个或多个粘合剂固化单元150,其用于固化介于半导体单元11和半导体器件之间的粘合剂并进行安装;以及基板卸载单元160,其用于取出安装有半导体器件的基板10。粘合剂固化单元150的主要目的在于,将热源仅有限地传递到一个或多个要固化的半导体单元11,从而在基板10上每个被提供热源的半导体单元11和没有被提供热源的半导体单元11产生温差,从而最大限度地减少固化过程中传递的热源对产品特性的影响。

72.在下文中,参考图1至图12,将详细描述用于执行上述半导体封装的电连接的半导体器件安装装置的构成。

73.首先,基板装载单元110将排列有能够制造一个或多个半导体封装的一个或多个半导体单元11的基板10移送并提供给第一视觉检测单元130。

74.在此,基板装载单元110可配置为:将多个堆叠的基板10依次移送到第一视觉检测单元130的料盒(参照图3(a)、图6(a)、图6(b)、图10(a));或者放置在托盘上依次移送到第一视觉检测单元130;或者粘贴到载带上依次移送到第一视觉检测单元130。

75.作为参考,尽管未示出,但是可以通过来回滑动的推动器推动基板10的后端来将料盒依次移送到第一视觉检测单元130。

76.同时,如图2(a)中所示,一个或多个半导体单元11可以以行和列的矩阵形式排列,该行和列通过连接堆体12互连。

77.此外,基板10的cu含量可以为%以上,可以包括绝缘材料,可以用于气密性半导体封装。

78.接下来,半导体器件装载器由一个或多个构成,并提供半导体芯片21或金属夹22等半导体器件,如图1、图5及图9所示,半导体器件装载器可配置为:半导体芯片装载器120b,其在由晶片装载器120a移送的晶片23上拾取并供应半导体芯片21;以及金属夹装载器120c,其拾取并供应电连接半导体芯片21的金属夹22。

79.在此,半导体芯片21可以是igbt、二极管、mosfet、gan器件及sic器件中的至少一种。

80.同时,半导体器件装载器还包括半导体器件排列缓冲部121a和121b,半导体器件拾取器可以将从半导体器件装载器移送到半导体器件排列缓冲部121a和121b的半导体器件移送到半导体单元11。

81.例如,在半导体芯片21的情况下,通过半导体芯片装载器120b将半导体芯片21从晶片23移送到半导体芯片排列缓冲部121a并排列,然后通过半导体器件拾取器将半导体芯片21从半导体芯片排列缓冲部121a移送到半导体单元11;在金属夹22的情况下,可以通过金属夹装载器120c将从夹阵列(未示出)切割出的金属夹22移送到金属夹排列缓冲部121b并排列,然后,通过半导体器件拾取器将金属夹22从金属夹排列缓冲部121b移送到半导体单元11。

82.接下来,第一视觉检测单元130结合并形成于与基板10的上部间隔开地形成的xyr轴平台(未示出),以检测并确认半导体单元11在基板10上的排列状态、粘合剂的施加位置以及是否施加粘合剂等。作为一个实施例,第一视觉检测单元130单独拍摄基板10上的半导体单元11,并检测半导体单元11的排列状态以检查粘合剂的施加位置,检查粘合剂供给单元170将粘合剂施加到半导体单元11的结果。

83.在此,上述粘合剂可以在基板装载工艺之前预先施加到基板10的半导体单元11,或者在基板装载工艺之后通过一个或多个粘合剂供给单元170施加到半导体单元11,该粘合剂用于粘接半导体器件。

84.接下来,半导体器件拾取器由一个或多个组成,并将半导体器件直接从晶片23移送到基板10并将其安装在半导体单元11上,或者将半导体器件从半导体器件排列缓冲部121a和121b移送到基板10上并安装在半导体单元11上。

85.例如,半导体器件拾取器可以配置为:半导体芯片拾取器140a,其利用半导体芯片排列缓冲部121a拾取半导体芯片21(参照图3(c)、图6(c)和图10(c));金属夹拾取器140b,其利用金属夹排列缓冲部121b拾取金属夹22(参照图7(f)和图11(f))。

86.在此,半导体器件拾取器可以提供60℃以上的热源以预热拾取的半导体器件,从而可以促使更快地执行通过粘合剂固化单元150进行的粘合剂固化。

87.接下来,粘合剂固化单元150由一个或多个构成,其将介于半导体单元11和半导体芯片21及金属夹22的半导体器件之间的粘合剂通过热源进行固化并安装。

88.另一方面,粘合剂固化单元150仅将热源有限地移送到一个或多个要固化的半导体单元11,使得在基板10上每个被供应热源的半导体单元11和没有被供应热源的半导体单元产生温差,可以使由固化时传递的热源引起的对产品特性的影响最小化。

89.换句话说,与通过烘箱或熔炉将热量施加到整个基板并同时固化,从而将相同的热量施加到所有半导体器件的现有方式不同,可以仅有限地固化半导体单元11,从而使不需要热源的半导体器件或基板部分由于热源而引起的特性变化降到最低。

90.另外,粘合剂固化单元150可根据半导体器件的特性有选择性地固化粘合剂,例如:通过半导体器件拾取器将半导体器件安装在粘合剂的上部的同时固化粘合剂;或者通过半导体器件拾取器将半导体器件安装在粘合剂上部后固化粘合剂。

91.例如,粘合剂固化单元150可以通过焊接或烧结方式来固化粘合剂。

92.另外,粘合剂固化单元150可以通过激光加热以非接触方式固化粘合剂,或者可以由加热器151直接接触半导体单元11的接触方式固化粘合剂。

93.例如,如图4(d)所示,粘合剂固化单元150使加热器151上升并与半导体单元11的下端接触,从而固化介于半导体单元11与半导体芯片21之间的粘合剂,因此粘合剂固化单元150可以配置为包括半导体器件装载器、半导体器件拾取器和粘合剂固化单元的单个装置构成。

94.或者,尽管未在附图中示出,但是粘合剂固化单元可以通过热空气不直接接触半导体单元,从而通过间接接触来固化粘合剂。此时,热空气的温度可以是50℃至450℃,热空气可以包含预定比率(%)的,即,预定比率的氮或氢。

95.或者,如图7(d)所示,粘合剂固化单元150使加热器151上升并与半导体单元11的下端接触,从而固化介于半导体单元11与半导体芯片21之间的粘合剂,如图8(g)所示,粘合剂固化单元150使加热器151上升并与半导体单元11的下端接触,从而单独固化介于半导体芯片21和金属夹22之间的粘合剂,从而按每个半导体芯片21和金属夹22粘接工艺单独执行粘合剂固化,使执行安装半导体芯片21的一次装置及执行安装金属夹的二次装置实现内联,以便于连接至用于其他后续处理的装置。

96.即,在通过现有烘箱、熔炉或回流炉进行粘合剂的成批固化的情况下,由于无法与

其他装置连接而难以内联,相反地,通过在安装半导体芯片和金属夹等半导体器件之后将它们单独固化,可以取得能够与后续工艺装置连续内联的效果。

97.或者,如图12(h)所示,粘合剂固化单元150使加热器151上升并与半导体单元11的下端接触,可以同时固化介于半导体单元11和半导体芯片21以及半导体芯片21和金属夹22之间的粘合剂,从而可以在金属夹22的安装工艺之后一并进行粘合剂固化。

98.在此,例示了用于安装半导体芯片的一次装置和用于安装金属夹的二次装置,但本发明不限于此,而是可以连续地内联用于安装其他半导体器件的n次装置。

99.另外,粘合剂固化单元150可以以各种方式固化基板10,例如,如图2(b1)所示,粘合剂固化单元150可以依次固化基板10上的每个半导体单元11的粘合剂;或者如图2(b2)所示,粘合剂固化单元150可以对基板10上的由两个或更多个半导体单元11组成的每个半导体单元块,依次固化粘合剂;或者如图2的(b3)所示,粘合剂固化单元150可以对于两个或更多个半导体单元块,依次对每一个固化粘合剂;或者如图2的(b4、b5和b6)所示,可以对以一个或多个行或列分组并排列在基板上的每组半导体单元块,依次固化粘合剂。

100.接下来,基板卸载单元160将基板10取出,并将其提供给后续工艺,该基板10的半导体单元11上安装有通过粘合剂固化安装的半导体器件。

101.另一方面,粘合剂供给单元170可以通过注射针171向半导体单元11点涂并供应粘合剂(参照图3(b)),或者从半导体单元11的上部通过喷嘴(未示出)喷射供应粘合剂。

102.在此,粘合剂可以是焊料合金或包含ag或cu的烧结材料,焊料合金可以包括以预定比例混合的au和sn。

103.另外,焊料合金为糊状,并且糊中包含的焊料颗粒的尺寸可以为25μm或更小。

104.同时,如上所述,可以通过构成包括半导体器件装载器、半导体器件拾取器以及粘合剂固化单元的单独装置来执行半导体器件安装工艺,如图3和图4所示,可以通过如下步骤执行半导体器件安装工艺:通过基板装载单元110供给基板10的步骤(a);通过粘合剂供给单元170将粘合剂施加到半导体单元11的步骤(b);通过作为半导体器件拾取器即半导体芯片拾取器140a,将半导体器件即半导体芯片21安装在半导体单元11上的步骤(c);通过粘合剂固化单元150固化粘合剂的步骤(d);通过基板卸载单元160将半导体单元11上安装有半导体器件的基板10取出的步骤(e)。

105.另外,也可以通过用于安装半导体芯片的一次装置和用于安装金属夹的二次装置进行内联来执行半导体器件的安装工艺。如图6至图8所示,可以通过如下步骤执行半导体器件安装工艺:通过基板装载单元110供给基板10的步骤(a);通过粘合剂供给单元170将粘合剂施加到半导体单元11的步骤(b);通过半导体器件拾取器即半导体芯片拾取器140a,将第一半导体器件即半导体芯片21安装在半导体单元11上的步骤(c);通过粘合剂固化单元150对粘合剂进行一次固化,并将半导体芯片21安装到半导体单元11上的步骤(d);通过粘合剂供给单元170将粘合剂施加到第一半导体器件上的步骤(e);通过半导体器件拾取器即金属夹拾取器140b,将第二半导体器件即金属夹22安装在半导体单元11上的步骤(f);通过粘合剂固化单元150对粘合剂进行二次固化,并将金属夹22安装到半导体芯片21的步骤(g);以及通过基板卸载单元160将基板10取出的步骤(h),其中,基板10的半导体单元11上堆叠安装有第一半导体器件和第二半导体器件。

106.或者,可以通过同时固化分别介于半导体单元11和半导体芯片21之间以及半导体

芯片21和金属夹22之间的粘合剂来执行半导体器件安装工艺。如图10至图12所示,可以通过如下步骤执行半导体器件安装工艺:通过基板装载单元110供给基板10的步骤(a);通过粘合剂供给单元170将粘合剂施加到半导体单元11的步骤(b);通过作为半导体器件拾取器的半导体芯片拾取器140a,将第一半导体器件即半导体芯片21安装在半导体单元11上的步骤(c,d);通过粘合剂供给单元170将粘合剂施加到第一半导体器件的步骤(e);通过半导体器件拾取器即金属夹拾取器140b,将第二半导体器件即金属夹22安装在半导体单元11上的步骤(f,g);通过粘合剂固化单元150固化粘合剂的步骤(h);以及通过基板卸载单元160将基板10取出的步骤(i),其中,基板10的半导体单元11上堆叠安装有第一半导体器件和第二半导体器件。

107.另一方面,如图3(c)、图6(c)、图7(f)、图10(c)和图11(f)所示,可以进一步包括检测安装在半导体单元11的半导体器件位置的第二视觉检测单元180,第二视觉检测单元180可以由顶部/底部排列视觉摄像机构成,该顶部/底部排列视觉摄像机执行如下检测:向上分别检测由半导体芯片拾取器140a排列的半导体芯片21的排列位置以及通过金属夹拾取器140b排列的金属夹22的排列位置;向下分别检测半导体芯片21和金属夹22在半导体单元11上的安装位置。

108.另外,还可以包括等离子清洁单元(未示出),等离子清洁单元(未示出)对半导体单元11上通过粘合剂固化安装有半导体器件的基板10进行等离子清洗,从而气化并去除吸附在半导体芯片21或金属夹22上的杂质,并移送到基板卸载单元160。

109.因此,与通过烘箱或熔炉将热量施加到整个基板并同时固化,将相同的热量施加到所有半导体器件的现有方式不同,通过如上所述的半导体器件安装装置的构成,热源仅有限地传递到所要固化的一个或多个半导体单元,使得每个在基板上被提供热源的半导体单元和没有被提供热源的半导体单元发生温差,从而使固化时传递的热源对产品特性的影响最小化。并且针对每个半导体器件安装工艺分别执行粘合剂固化,从而内联相应的装置,以便于连接用于其它后续工艺的装置。

110.以上,参照附图中所示的实施方式描述了本发明。然而,本发明不限于此,并且本发明所属技术领域的普通技术人员可以在与本发明均等的范围内进行各种修改或其他实施方式。因此,本发明的真正的保护范围应由所附权利要求书来确定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。