1.本发明涉及覆铜板用的制备工艺技术领域,更具体的说是涉及一种高性能聚四氟乙烯覆铜板的制备方法。

背景技术:

2.信息电子产品向着高频化、高速化、高精度、高可靠性方向发展,其市场需求迅猛增长。纯聚四氟乙烯玻璃布基覆铜板主要以乳液和ptfe切膜为主料搭配组合生产具有比目前主流碳氢类覆铜板、环氧树脂类覆铜板、ppo类覆铜板等拥有更优良的电气性能。原材料及制作过程成本高导致其应用受限、而当前聚四氟乙烯玻璃布基覆铜板竞争越来越激烈,制作方法越来越趋于同一性,成本利润空间进一步压缩。迫切需要一款可以有效降低生产成本且保持高性能的制备方法。

3.因此,结合上述问题,提供一种高性能并且低成本的聚四氟乙烯覆铜板的制备方法,是本领域技术人员亟需解决的问题。

技术实现要素:

4.有鉴于此,本发明提供一种高性能并且低成本的聚四氟乙烯覆铜板的制备方法,可调介电常数(2.10

‑

3.50)的聚四氟乙烯覆铜板。

5.为了实现上述目的,本发明采用的技术方案如下:

6.一种高性能聚四氟乙烯覆铜板的制备方法,具体步骤如下:

7.s1,配制聚四氟乙烯乳液,将聚四氟乙烯浓缩液经调胶、灌调胶配入助剂混合,注入胶盆中静置2h,得到固含量为62%的聚四氟乙烯乳液,通过立式上胶机上布,电子级玻纤布浸渍聚四氟乙烯乳液上胶,得到聚四氟乙烯玻璃布基粘结片;

8.s2,称取聚四氟乙烯分散树脂粉,通过挤出机挤出厚1

‑

5μm的基片,再压延成薄基膜,通过脱脂烘干箱设置160

‑

240℃,烘焙1

‑

10min得到聚四氟乙烯粘接膜材,所述聚四氟乙烯粘接膜材的宽幅为47

‑

65cm,厚度为0.0038

‑

0.62mm;

9.s3,将重量比为15

‑

80%的聚四氟乙烯玻璃布基粘结片和重量比为20

‑

85%的聚四氟乙烯挤出压延粘接膜材进行双面覆铜箔,高温真空层压成型,制得高性能聚四氟乙烯覆铜板。

10.优选的,所述聚四氟乙烯玻璃布基粘结片通过刮胶杆装置控制不同布种的树脂含量得到。

11.优选的,所述聚四氟乙烯分散树脂粉为纯聚四氟乙烯分散树脂粉,粒径为50

‑

650μm、相对密度为2.0

‑

3.0g/cm3、拉升强度为22

‑

33mpa。

12.优选的,所述电子级玻纤布的型号为7628、2116、3313、1080、1078、106。

13.优选的,所述聚四氟乙烯玻璃布基粘结片的树脂含量为30

‑

75%。

14.优选的,所述聚四氟乙烯玻璃布基粘结片的树脂含量为30

‑

55%。

15.优选的,所述聚四氟乙烯玻璃布基粘结片对应的电子级玻纤布的型号为7628

(rc30%)、2116(rc35%)、3313(rc40%)、1080(rc42%)、1078(rc46%)、106(rc51%)。

16.优选的,所述电子级玻纤布浸渍聚四氟乙烯乳液上胶的工艺条件为:温度设置150

‑

200℃烘干,220

‑

280℃烘焙,330

‑

380℃烧结,上胶线速度为1

‑

6m/min,得到固含量为30

‑

75%玻璃布基粘结片。

17.优选的,所述助剂为亲水性消泡剂,其中有机硅消泡剂配入比例占总含量的1

‑

3%。

18.优选的,所述压延成薄基膜通过高精密压延机或多辊开炼机。

19.优选的,所述烘焙温度为180℃处理5min。

20.优选的,所述得到聚四氟乙烯粘接膜材的粘接膜材厚度为0.07mm、0.12mm、0.22mm、0.33mm、0.43mm、0.63mm。

21.优选的,所述双面覆铜箔的铜箔常规选为电解铜箔35um、18um、12um兼容反转铜箔或压延铜箔。

22.优选的,所述高温真空层压成型,使用油压机在抽真空条件下,设置温度为360

‑

405℃,压力为2

‑

10mpa,保压2

‑

4h成型。

23.优选的,所述高性能聚四氟乙烯覆铜板在1g/10g频率下介电常数范围2.10

‑

3.50可调,1g/10g介质损耗0.00070

‑

0.00300。

24.通过采用上述技术方案,本发明的有益效果如下:

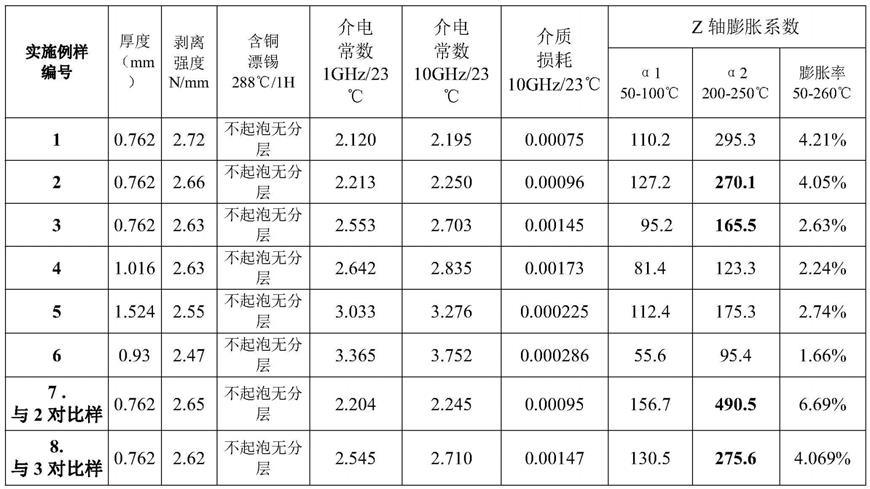

25.本发明所述低成本是指制得覆铜板需按不同比例组合覆铜层压所得,常规制备一般是以电子级玻纤布浸渍聚四氟乙烯乳液得到聚四氟乙烯玻璃布基粘结片的方式直接高温烧结粘结片或搭配ptfe切膜覆铜高温层压而成,常规的ptfe切膜是使用聚四氟乙烯悬浮树脂经混料模压圆柱体,再经高温380℃用时12h烧结旋切成膜,与本发明使用聚四氟乙烯分散树脂粉挤出压延粘接膜材有本质区别。本发明是通过控制聚四氟乙烯分散树脂粉挤出压延粘接膜材比例,从而提高粘结片树脂的树脂含量来实现降低生产成本的效果。当增加使用挤出压延膜比例,压延膜再搭配上胶玻璃布的聚四氟乙烯树脂粘接片,两种组合能大幅度提高玻璃布的树脂含量,通过增加挤出的聚四氟乙烯挤出压延粘接膜材比例,降低了上胶所需的胶含量,只需一次即可达到组合所需比例,大大提高生产良率和成品一致性;并且挤出压延粘接膜目前行业内最大宽幅为30厘米,本发明使用片状挤出再压延使宽幅进一步增大,从而匹配上胶玻璃布基粘结片达到可大批量生产;本发明的技术方案替代常规模压ptfe烧结旋切膜,挤出压延是未烧结粘接膜,但热膨胀系数较低30

‑

50%性能得到提升更利于加工。其中,聚四氟乙烯分散树脂粉成本比聚四氟乳液成本低一倍之多,并且聚四氟乙烯分散树脂粉已是纯树脂粉,生产时压延后只需低温180℃烘焙即可。因此控制原材料成本和降低生产过程成本起到了降低整体覆铜板成本的作用。

26.本发明所述可调介电常数(2.10

‑

3.50),是通过步骤s1得到不同布种不同树脂rc玻璃布基粘结片,通过步骤s2得到纯的聚四氟乙烯压延粘接膜材不同厚度粘接膜材。而不同布种不同树脂rc对应得到的是不同介电常数玻璃布基粘结片搭配步骤s2不同厚度粘接膜材但固定介电常数可调整至所需的介电常数。步骤s1和步骤s2通过设计组合即可得到厚度为0.254

‑

1.524mm、介电常数为2.10

‑

3.50的聚四氟乙烯覆铜板。

27.本发明所述步骤s3中一定比例组合是指按重量百分比计算,最优选含玻璃布基粘结片重量比10%

‑

70%,含压延粘接膜材重量比20%

‑

85%。双面覆铜箔最优选为35um反转

电解铜箔。

28.本发明所述步骤s4中高温真空层压成型,400℃油压真空压机比电热压机热板温度更均匀,在一定程度上使得板材性能更加稳定,批量生产更易控制。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

30.图1附图为本发明实施例1的介电2.10厚度0.762mm组合叠配图;

31.图2附图为本发明实施例2的介电2.20厚度0.762mm组合叠配图;

32.图3附图为本发明实施例3的介电2.55厚度0.762mm组合叠配图;

33.图4附图为本发明实施例4的介电2.65厚度1.016mm组合叠配图;

34.图5附图为本发明实施例5的介电3.00厚度1.524mm组合叠配图;

35.图6附图为本发明实施例6的介电3.37厚度0.930mm组合叠配图;

36.图7附图为本发明实施例7的介电2.20厚度0.762mm组合叠配图的对比样;

37.图8附图为本发明实施例8的介电2.55厚度0.762mm组合叠配图的对比样。

具体实施方式

38.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.实施例1

40.使用电子级玻璃纤维布1080经立式上胶机、两个胶盆上胶聚四氟乙烯浓缩液,上胶线速度为5.5m/min,低温180℃烘干、240℃烘焙、高温330℃烧结,自动张力模式,通过刮胶杆装置控制刮胶得到布种1080(rc42%)聚四氟乙烯玻璃布基粘结片;

41.使用聚四氟乙烯分散树脂粉挤出压延再经180℃烘焙5min得到纯聚四氟乙烯粘接膜材,宽幅为47cm,厚度0.33mm;

42.以玻璃布基1080粘结片重量比15%和压延粘接膜材重量比85%组合双面覆盖35um反转电解铜箔,制备介电常数为2.10厚度的0.762mm覆铜板,搭配如图1结构所示;

43.以上配比使用油压高温压机,在抽真空条件下于料温温度375℃,压力为2.2mpa保压2h成型制得聚四氟乙烯覆铜板。

44.实施例2

45.使用电子级玻璃纤维布106经立式上胶机、两个胶盆上胶聚四氟乙烯浓缩液,上胶线速度为6.0m/min,低温180℃烘干、240℃烘焙、高温330℃烧结,自动张力模式,通过刮胶杆装置控制刮胶得到布种106(rc51%)聚四氟乙烯玻璃布基粘结片;

46.使用聚四氟乙烯分散树脂粉挤出压延再经180℃烘焙5

‑

7min得到纯聚四氟乙烯粘接膜材,宽幅47cm,厚度0.12mm、0.33mm;

47.以玻璃布基106粘结片重量比18%和压延粘接膜材重量比82%组合双面覆盖35um反转电解铜箔制备介电常数为2.20厚度为0.762mm覆铜板,搭配如图2结构所示;

48.以上配比使用油压高温压机,在抽真空条件下于料温温度375℃,压力为2.5mpa保压2h成型制得聚四氟乙烯覆铜板。

49.实施例3

50.使用电子级玻璃纤维布1078、3313经立式上胶机、两个胶盆上胶聚四氟乙烯浓缩液,上胶线速度为5.2、5.0m/min,低温180℃烘干、240℃烘焙、高温335℃烧结,自动张力模式,通过刮胶杆装置控制刮胶得到布种1078(rc46%)、3313(rc40%)聚四氟乙烯玻璃布基粘结片;

51.使用聚四氟乙烯分散树脂粉挤出压延再经180℃烘焙5

‑

7min得到纯聚四氟乙烯粘接膜材,宽幅47cm,厚度0.07mm、0.22mm、0.33mm;

52.以玻璃布基1078粘结片重量比13%、3313粘结片重量比15%和压延粘接膜材重量比72%组合双面覆盖35um反转电解铜箔制备介电常数为2.55厚度为0.762mm覆铜板,搭配如下图3结构所示;

53.以上配比使用油压高温压机,在抽真空条件下于料温温度380℃,压力为2.8mpa保压2h成型制得聚四氟乙烯覆铜板。

54.实施例4

55.使用电子级玻璃纤维布1078、3313、2116经立式上胶机、两个胶盆上胶聚四氟乙烯浓缩液,其中2116只上一个胶盆即上胶一次,上胶线速度为5.2、5.0、4.7m/min,低温180℃烘干、240℃烘焙、高温335℃烧结,自动张力模式,通过刮胶杆装置控制刮胶得到布种1078(rc46%)、3313(rc40%)、2116(rc35%)聚四氟乙烯玻璃布基粘结片;

56.使用聚四氟乙烯分散树脂粉挤出压延再经180℃烘焙5

‑

8min得到纯聚四氟乙烯粘接膜材,宽幅47cm,厚度0.07mm、0.43mm;

57.以玻璃布基1078粘结片重量比3%、3313粘结片重量比8%、2116粘结片重量比23%和压延粘接膜材重量比66%组合双面覆盖35um反转电解铜箔制备介电常数为2.65厚度为1.016mm覆铜板,搭配如图4结构所示;

58.以上配比使用油压高温压机,在抽真空条件下于料温温度385℃,压力为4.7mpa保压2h成型制得聚四氟乙烯覆铜板。

59.实施例5

60.使用电子级玻璃纤维布1080、2116、7628经立式上胶机、两个胶盆上胶聚四氟乙烯浓缩液,其中2116和7628只上胶一个胶盆即只上胶一次,上胶线速度为5.4、4.7、4.0m/min,低温180℃烘干、240℃烘焙、高温335

‑

355℃烧结,自动张力模式,通过刮胶杆装置控制刮胶得到布种1080(rc42%)、2116(rc35%)、7628(rc30%)聚四氟乙烯玻璃布基粘结片;

61.使用聚四氟乙烯分散树脂粉挤出压延再经180℃烘焙5

‑

10min得到纯聚四氟乙烯粘接膜材,宽幅47cm,厚度0.07mm、0.63mm;

62.以玻璃布基1080粘结片重量比3%、2116粘结片重量比9%、7628粘结片重量比37%和压延粘接膜材重量比51%组合双面覆盖35um反转电解铜箔制备介电常数3.00厚度1.524mm覆铜板,搭配如图5结构所示;

63.以上配比使用油压高温压机,在抽真空条件下于料温温度390℃,压力为6.2mpa保

压2h成型制得聚四氟乙烯覆铜板。

64.实施例6

65.使用电子级玻璃纤维布2116、7628经立式上胶机、一个胶盆上胶一次聚四氟乙烯浓缩液,上胶线速度为4.7、4.0m/min,低温180℃烘干、240℃烘焙、高温335

‑

355℃烧结,自动张力模式,通过刮胶杆装置控制刮胶得到布种2116(rc35%)、7628(rc30%)聚四氟乙烯玻璃布基粘结片;

66.使用聚四氟乙烯分散树脂粉挤出压延再经180℃烘焙5min得到纯聚四氟乙烯粘接膜材,宽幅47cm,厚度0.07mm、0.12mm;

67.以玻璃布基2116粘结片重量比29%、7628粘结片重量比42%和压延粘接膜材重量比29%组合双面覆盖35um反转电解铜箔制备介电常数3.37厚度0.93mm覆铜板,搭配如图6结构所示;

68.以上配比使用油压高温压机,在抽真空条件下于料温温度390℃,压力为7.3mpa保压2h成型制得聚四氟乙烯覆铜板。

69.实施例7

70.使用常规制作方式,纯聚四氟乙烯玻璃布基粘结片配以聚四氟乙烯切膜,聚四氟乙烯切膜是使用聚四氟乙烯悬浮树脂经混料模压圆柱体、再经高温380℃处理12h烧结旋切成膜,与本发明使用聚四氟乙烯分散树脂粉挤出压延后180℃烘焙得到粘接膜材。

71.区别在与前者为经烧结后粘结片、制作成品较高,后者为未经烧结胶片、制作成本低且后者原材料成本也较之低。组合实施例2介电2.20厚度0.762mm叠配图,将压延粘接片全部更换为聚四氟乙烯切膜,双面覆盖35um反转电解铜箔后使用油压高温压机,在抽真空条件下于料温温度375℃,压力为2.5mpa保压2h成型制得聚四氟乙烯覆铜板。进行性能测试对比得到图7对比样。

72.实施例8

73.同实施例7使用常规制作方式:纯聚四氟乙烯玻璃布基粘结片配以聚四氟乙烯切膜,组合实施例3介电2.55厚度0.762mm叠配图,将压延粘接片全部更换为聚四氟乙烯切膜,双面覆盖35um反转电解铜箔后使用油压高温压机,在抽真空条件下于料温温度380℃,压力为2.8mpa保压2h成型制得聚四氟乙烯覆铜板,进行性能测试对比得到图8对比样。

74.实施例7和8中使用的聚四氟乙烯切膜经高温烧结,高温层压收缩小。故选用0.10mm、0.30mm和0.05mm,考虑高温层压收缩情况下实际与实施例2和3同配比内压延粘接膜树脂含量占比相同。

75.对实施例1

‑

8的配比性能进行检测得到表1,其中,厚度按标准厚度设计,介电常数根据市场需求设计。

76.具体选用的测试方法:厚度,使用厚度检测仪进行测定。剥离强度,按照ipc

‑

tm

‑

650中2.4.8所规定的方法进行测定。含铜漂锡,按照ipc

‑

tm

‑

650中2.6.8所规定的方法进行测定。介电常数,使用spdr(splite post dielectric resonator)法,测定1ghz和10ghz下的介电常数。介质损耗,使用spdr(splite post dielectric resonator)法,测定10ghz下的介质损耗。热膨胀系数(z轴),使用ipc

‑

tm

‑

650中2.4.24所规定的方法进行测定。

77.由实施例2和实施例7对比、实施例3和实施例8对比得到:使用压延粘接膜材z轴热膨胀系数大幅度降低,高温段(200℃

‑

250℃)热膨胀系数降幅达到45%和40%,为聚四氟乙

烯覆铜板提供了更稳定的尺寸稳定性,因此使用本发明制作的覆铜板具有比常规纯聚四氟乙烯覆铜板生产成本更低性能更好。

78.表1

[0079][0080]

根据上述结果及对比实施例性能表可知,本发明叠配组合聚四氟乙烯板材且具有高性能低成本、高耐热性,高可靠性、低介质损耗、可调的介电常数等,能够满足高频传输系统对印刷电路板不同的高要求。

[0081]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。