1.本发明属于pvc发泡板材技术领域,具体涉及一种一体成型高耐候增韧矿物竹木复合共挤板材及其制备方法。

背景技术:

2.pvc发泡材料,在景观园林栈道铺设、地板铺装、墙板、围栏护栏、户外景观搭建、代替防腐木等方面得到积极应用。但目前的户外pvc发泡材料,普遍存在耐候性低、耐磨差、使用寿命短、板材褪色、材料变形、低温脆裂等性能和应用缺陷。pvc木塑发泡板的木粉含量高、工艺复杂、部分产品需要热覆合高耐磨材料层,生产成本高。

3.中国专利cn102344622 a公开了一种户外高分子共挤地板及其制备方法,产品表皮层使用非环保邻苯类增塑剂dop,抗老化剂组分相对较少,添加耐候性差的工程塑料abs,其易在紫外光作用下发生降解,产品户外应用性能大幅下降。

4.中国专利cn108442642 a公开了一种户外地板及其制备工艺方法,产品需要先行制备pvc基板,压制纹路图案,随后进行改性高分子耐候膜热覆合制备而成。主要存在以下不足:1、生产工艺复杂,工艺需要三个加工步骤,增加了生产和人力加工成本;2、图案压制操作成本高,打印图案前须进行亲和处理,环保性降低;3、与耐候共挤硬质不发泡表层对比,改性高分子耐候膜的耐磨性和耐候性相对较低。

技术实现要素:

5.针对现有技术的不足,本发明的目的是提供一种一体成型高耐候增韧矿物竹木复合共挤板材,具有刚性强、韧性好、耐候性和耐寒性佳、热稳定性和耐磨性高的特点;本发明还提供其制备方法,采用一体成型,加工成本低。

6.本发明所述的一体成型高耐候增韧矿物竹木复合共挤板材,包括芯层和皮层,其中,

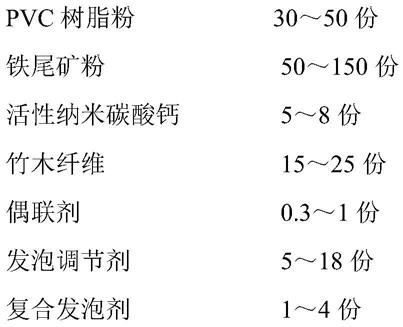

7.芯层由如下重量份数的原料制成:

8.[0009][0010]

皮层由如下重量份数的原料制成:

[0011]

pvc树脂粉 asa颗粒

ꢀꢀꢀꢀꢀꢀꢀ

65~80份

[0012]

eva颗粒 poe颗粒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20~35份;

[0013]

其中,pvc树脂粉与asa颗粒的质量比为50~70:30~50,优选60:40;eva与poe的质量比为50~80:20~50,优选50:50。

[0014]

所述的pvc树脂粉是sg

‑

5和sg

‑

8的复合物,pvc树脂粉sg

‑

5是平均聚合度在981~1135的粉料,pvc树脂粉sg

‑

8是平均聚合度在650~740的粉料,sg

‑

5与sg

‑

8的质量比为1:1~1:3。

[0015]

所述的铁尾矿粉粒度为300~1250目。

[0016]

所述的活性纳米碳酸钙粒度为3000~5000目。

[0017]

所述的竹木纤维粒度为80~200目。

[0018]

所述的偶联剂为哌嗪基硅烷、氯基硅烷偶联剂中的一种或两种的混合物。

[0019]

所述的发泡调节剂为高粘度甲基丙烯酸酯类与苯乙烯的聚合物,质量比为1:1,特性粘度为11~16η。

[0020]

所述的复合发泡剂为黄发泡剂和白发泡剂的复配物,黄发泡剂为偶氮二异丁腈,白发泡剂为碳酸氢铵,黄发泡剂与白发泡剂的质量比为1:1~1:3。

[0021]

所述的钙锌稳定剂为以硬脂酸钙、硬脂酸锌及水滑石为主体合成的一类钙锌复合热稳定剂。

[0022]

所述的增塑剂为复合植物酯、合成植物酯与环己烷1,2

‑

二甲酸二异壬基酯复合增塑剂,与pvc有很好相容性、优良的加工性能、低挥发性、优异的低温性能,耐低温性能尤其突出。

[0023]

所述的硬脂酸为十八烷酸。

[0024]

所述的聚乙烯蜡为数均分子量3500~5000的低密度聚乙烯蜡。

[0025]

所述的氧化聚乙烯蜡为数均分子量15000~20000的高密度氧化聚乙烯蜡,具有良好的耐热性和耐寒性,化学稳定性好,还具有较高的刚性和韧性,机械强度好。

[0026]

所述的抗冲改性剂为甲基丙烯酸甲酯、丁二烯、苯乙烯合成抗冲改性剂,与pvc有很好相容性好,具有优异的耐高、低温抗冲击性能。

[0027]

所述的asa颗粒为丙烯酸酯类橡胶体与丙烯腈、苯乙烯的接枝共聚物。

[0028]

所述的eva为乙烯

‑

醋酸乙烯共聚物,选用与pvc相容性好且va含量大于40%。其特点是具有良好的柔软性,橡胶般的弹性,在

‑

50℃下仍能够具有较好的可挠性、透明性和表面光泽性好、化学稳定性良好、耐老化和耐臭氧强度好、无毒性。与填料的掺混性好,着色和

成型加工性好。

[0029]

所述的poe为乙烯和辛烯的高聚物。连续相与分散相呈现两相分离的聚合物掺混物。辛烯的柔软链卷曲和结晶的乙烯链作为物理交联点,使它既有优异的韧性又有良好的加工性;poe分子结构中没有不饱和键,具有优良的耐老化性能;poe分子量分布窄,具有较好的流动性,良好的流动性可改善填料的分散效果,同时也可提高制品的熔接痕强度。相对密度小,因而体积、价格低廉。耐热性、耐寒性优异、使用范围宽广,耐候性、耐老化性良好。

[0030]

本发明所述的一体成型高耐候增韧矿物竹木复合共挤板材的制备方法,包括以下步骤:

[0031]

1)制备改性铁尾矿、竹木纤维粉末

[0032]

将偶联剂、铁尾矿粉和竹木纤维按配方比例投入高速混料机中,混合速度950r/min,混合至80℃,将混合后粉末取出,放入烘箱中,以80℃烘0.5h,得到改性铁尾矿、竹木纤维粉末备用;

[0033]

2)混合芯层原料

[0034]

将改性铁尾矿、竹木纤维粉末和pvc树脂粉、活性纳米碳酸钙、发泡调节剂、复合发泡剂、钙锌稳定剂、增塑剂、硬脂酸、聚乙烯蜡、氧化聚乙烯、抗冲改性剂按配方比例加入高速混料机中,混合速度950r/min,混合至115℃,再加入低速混料机中进行混合,混合速度75r/min,冷却至45℃以下,放入贮料仓中静置陈化,得到均匀混合芯层原料;

[0035]

3)皮层原料

[0036]

第一步:将eva和poe放入烘箱80℃烘1h干燥处理后,进行高速热混合,混合速度950r/min,混合至115℃,再加入低速混料机中进行冷混合,混合速度75r/min,冷却至45℃以下,通过挤出造粒机造粒得到poe

‑

g

‑

eva共聚物颗粒料备用;通过改性造粒,两者充分融合,形成混合接枝共聚物,得到增韧效果优异的弹性体;

[0037]

第二步:将pvc树脂粉、asa颗粒与poe

‑

g

‑

eva接枝共聚物颗粒料进行高速热混合,混合速度950r/min,混合至115℃,再加入低速混料机中进行混合,混合速度75r/min,冷却至45℃以下,通过挤出造粒机造粒得到皮层原料;通过热混造粒,使pvc树脂粉、asa颗粒与poe

‑

g

‑

eva混合接枝共聚物充分热融合;

[0038]

4)共挤出板材

[0039]

将均匀混合芯层原料,加入到共挤出生产线主料斗;将造粒皮层原料,利用送料装置加入共挤出生产线副料斗;利用共挤出生产线,主副挤出机同时将芯层原料和皮层原料熔融塑化,经合流芯挤入模具,挤出板材;其中主机采用sjsz

‑

80锥型双螺杆挤出机,转速12~16rpm/min,电流90~120a,螺筒温度1区160℃、2区165℃、3区170℃、4区170℃,合流芯温度为155℃,机头温度为180℃;辅机采用sjsz

‑

65锥型双螺杆挤出机:转速6~8rpm/min,螺筒温度为1区180℃、2区185℃、3区185℃;

[0040]

5)定型

[0041]

将挤出板材通过上、下定型板施压定型,实现板材定型;

[0042]

6)冷却

[0043]

将定型板材,进行水冷,降低温度,设置在上、下定型板内设置热交换器,保持上、下定型板的温度为20℃;

[0044]

7)牵引、压花、拉丝

[0045]

通过牵引辊,将挤出板材经上压花辊和下拉丝辊同时进行压花和拉丝处理,上下辊的温度在140~145℃;

[0046]

8)裁切

[0047]

利用刀具按预定规格裁切,得到一体成型高耐候增韧矿物竹木复合共挤板材。

[0048]

与现有技术相比,本发明的有益效果如下:

[0049]

1、本发明制备的一体成型高耐候增韧矿物竹木复合共挤板材韧性好:通过eva poe的接枝共聚,可形成与pvc、asa相容性较好的弹性体,极大的提高制品的拉伸强度、弹性模量和冲击强度。

[0050]

2、本发明制备的一体成型高耐候增韧矿物竹木复合共挤板材耐候性极佳:通过eva poe接枝共聚,加入asa和pvc共混,得到的皮层料,使得制品具有良好的耐老化性能和优异的耐热性和耐寒性。

[0051]

3、本发明采用一体成型,降低加工成本:利用共挤出法,在牵引过程中进行拉丝和压花,无需二次热覆合加工;而且产品具有立体感,提高了产品的品质,拓宽了产品的使用范围。

[0052]

4、产品利用铁尾矿、竹木纤维进行的高填充,充分实现了矿物固废的再利用,既可以降低原料的采购成本,又能变废为宝,响应国家环保政策,实现了可持续发展。

[0053]

5、本发明制备的板材可以用于景观园林的栈道,地板,墙板,围栏护栏;户外景观的搭建;防腐木的替代品。

附图说明

[0054]

图1是本发明中采用的铁尾矿粉的主要成分分析图。

具体实施方式

[0055]

下面结合实施例对本发明做进一步说明,但不限定本发明。

[0056]

实施例中用到的所有原料除特殊说明外,均为市购。

[0057]

实施例1

[0058]

所述的一体成型高耐候增韧矿物竹木复合共挤板材,包括芯层和皮层,其中,

[0059]

芯层原料由如下重量份数的原料制成:

[0060]

pvc树脂粉sg

‑

8:25份

[0061]

pvc树脂粉sg

‑

5:15份

[0062]

铁尾矿粉:50份

[0063]

活性纳米碳酸钙:5份

[0064]

竹木纤维:20份

[0065]

偶联剂:0.6份

[0066]

发泡调节剂:10份

[0067]

复合发泡剂:3.5份

[0068]

钙锌稳定剂:5.5份

[0069]

增塑剂:4.8份

[0070]

硬脂酸:0.5份

[0071]

聚乙烯蜡:0.5份

[0072]

氧化聚乙烯:0.3份

[0073]

抗冲改性剂:6份

[0074]

皮层原料由如下重量份数的原料制成:

[0075]

pvc树脂粉sg

‑

5 asa颗粒:80份(pvc/asa:60/40)

[0076]

eva颗粒料:20份

[0077]

其中:

[0078]

所述的pvc树脂粉为陕西北元化工集团有限公司生产的sg

‑

8和sg

‑

5。

[0079]

所述的铁尾矿粉粒度为300~1250目,主要成分见附图1。

[0080]

所述的活性纳米碳酸钙粒度为3000~5000目,主要成分为碳酸钙。

[0081]

所述的竹木纤维粒度为80~200目,主要成分为木屑、竹屑等低植生物质纤维。

[0082]

所述的偶联剂为南京能德新材料技术有限公司生产的n

‑

(哌嗪基乙基)

‑3‑

氨基丙基甲基二甲氧基硅烷偶联剂cas 128644

‑

51

‑

9和氯基硅烷偶联剂sca

‑

c1cg的质量比为1:1的混合物。

[0083]

所述的发泡调节剂为日科化学股份有限公司生产的hl

‑

92和hl

‑

801质量比为1:1聚合物,特性粘度为11~16η。

[0084]

所述的复合发泡剂为黄发泡剂和白发泡剂的复配物,黄发泡剂为偶氮二异丁腈,白发泡剂为碳酸氢铵,黄发泡剂与白发泡剂的质量比为1:2。

[0085]

所述的钙锌稳定剂为百尔罗赫塑料添加剂(江苏)有限公司生产的钙锌复合热稳定剂r502pls/c。

[0086]

所述的增塑剂为盐城市双鸿化工科技有限公司生产的环保增塑剂t60与荷兰巴斯夫生产的环己烷1,2

‑

二甲酸二异壬基酯hexamoll dinch复合增塑剂,其质量比为1:1。

[0087]

所述的硬脂酸为印尼春金公司生产的硬脂酸18酸cas 57

‑

11

‑

14。

[0088]

所述的聚乙烯蜡为美国霍尼韦尔公司生产的聚乙烯蜡ac

‑

6a。

[0089]

所述的氧化聚乙烯蜡为美国霍尼韦尔公司生产的高密度氧化聚乙烯蜡ac316a。

[0090]

所述的抗冲改性剂为广州宝泰新材料科技有限公司生产的增韧改性剂mbs。

[0091]

所述的asa颗粒为芜湖创科新材料科技有限公司生产的asa。

[0092]

所述的eva颗粒料为美国杜邦公司生产的eva,选用与pvc相容性好且va含量大于40%。

[0093]

所述的一体成型高耐候增韧矿物竹木复合共挤板材的制备方法,具体步骤如下:

[0094]

1)制备改性铁尾矿、竹木纤维粉末

[0095]

将偶联剂、铁尾矿粉和竹木纤维按配方比例投入高速混料机中,混合速度是950r/min,混合至80℃,将混合后粉末取出,放入烘箱中,以80℃烘0.5h,得到改性铁尾矿、竹木纤维粉末备用;

[0096]

2)混合芯层原料

[0097]

将改性铁尾矿、竹木纤维粉末和pvc树脂粉、活性纳米碳酸钙、发泡调节剂、复合发泡剂、钙锌稳定剂、增塑剂、硬脂酸、聚乙烯蜡、氧化聚乙烯、抗冲改性剂按配方比例加入高速混料机中,混合速度950r/min,混合至115℃,再加入低速混料机中进行混合,混合速度75r/min,冷却至45℃以下,放入贮料仓中静置陈化,得到均匀混合芯层原料;

[0098]

3)皮层原料

[0099]

将eva放入烘箱80℃烘1h干燥处理后,再将pvc树脂粉、asa颗粒与eva颗粒料进行高速热混合,混合速度950r/min,混合至115℃,再加入低速混料机中进行混合,混合速度75r/min,冷却至45℃以下,通过挤出造粒机造粒得到皮层原料;

[0100]

4)共挤出板材

[0101]

将均匀混合芯层原料,加入到共挤出生产线主料斗;将造粒皮层原料,利用送料装置加入共挤出生产线副料斗;利用共挤出生产线,主副挤出机同时将芯层原料和皮层原料熔融塑化,经合流芯挤入模具,挤出板材;其中主机采用sjsz

‑

80锥型双螺杆挤出机,转速12~16rpm/min,电流90~120a,螺筒温度1区160℃、2区165℃、3区170℃、4区170℃,合流芯温度为155℃,机头温度为180℃;辅机采用sjsz

‑

65锥型双螺杆挤出机:转速6~8rpm/min,螺筒温度为1区180℃、2区185℃、3区185℃;

[0102]

5)定型

[0103]

将挤出板材通过上、下定型板施压定型,实现板材定型;

[0104]

6)冷却

[0105]

将定型板材,进行水冷,降低温度,设置在上、下定型板内设置热交换器,保持上、下定型板的温度为20℃;

[0106]

7)牵引、压花、拉丝

[0107]

通过牵引辊,将挤出板材经上压花辊和下拉丝辊同时进行压花和拉丝处理,上下辊的温度在140~145℃;

[0108]

8)裁切

[0109]

利用刀具按预定规格裁切,得到实施例1一体成型高耐候增韧矿物竹木复合共挤板材。

[0110]

实施例2

[0111]

所述的一体成型高耐候增韧矿物竹木复合共挤板材,包括芯层和皮层,其中,

[0112]

芯层原料由如下重量份数的原料制成:

[0113]

pvc树脂粉sg

‑

8:25份

[0114]

pvc树脂粉sg

‑

5:15份

[0115]

铁尾矿粉:50份

[0116]

活性纳米碳酸钙:5份

[0117]

竹木纤维:20份

[0118]

偶联剂:0.6份

[0119]

发泡调节剂:10份

[0120]

复合发泡剂:3.5份

[0121]

钙锌稳定剂:5.5份

[0122]

增塑剂:4.8份

[0123]

硬脂酸:0.5份

[0124]

聚乙烯蜡:0.5份

[0125]

氧化聚乙烯:0.3份

[0126]

抗冲改性剂:6份

[0127]

皮层原料由如下重量份数的原料制成:

[0128]

pvc树脂粉sg

‑

5 asa颗粒:80份(pvc/asa:60/40)

[0129]

poe颗粒料:20份

[0130]

其中:

[0131]

所述的pvc树脂粉为陕西北元化工集团有限公司生产的sg

‑

8和sg

‑

5。

[0132]

所述的铁尾矿粉粒度为300~1250目,主要成分见附图1。

[0133]

所述的活性纳米碳酸钙粒度为3000~5000目,主要成分为碳酸钙。

[0134]

所述的竹木纤维粒度为80~200目,主要成分为木屑、竹屑等低植生物质纤维。

[0135]

所述的偶联剂为南京能德新材料技术有限公司生产的n

‑

(哌嗪基乙基)

‑3‑

氨基丙基甲基二甲氧基硅烷偶联剂cas 128644

‑

51

‑

9和氯基硅烷偶联剂sca

‑

c1cg的质量比为1:1的混合物。

[0136]

所述的发泡调节剂为日科化学股份有限公司生产的hl

‑

92和hl

‑

801质量比为1:1聚合物,特性粘度为11~16η。

[0137]

所述的复合发泡剂为黄发泡剂和白发泡剂的复配物,黄发泡剂为偶氮二异丁腈,白发泡剂为碳酸氢铵,黄发泡剂与白发泡剂的质量比为1:2。

[0138]

所述的钙锌稳定剂为百尔罗赫塑料添加剂(江苏)有限公司生产的钙锌复合热稳定剂r502pls/c。

[0139]

所述的增塑剂为盐城市双鸿化工科技有限公司生产的环保增塑剂t60与荷兰巴斯夫生产的环己烷1,2

‑

二甲酸二异壬基酯hexamoll dinch复合增塑剂,其质量比为1:1。

[0140]

所述的硬脂酸为印尼春金公司生产的硬脂酸18酸cas 57

‑

11

‑

14。

[0141]

所述的聚乙烯蜡为美国霍尼韦尔公司生产的聚乙烯蜡ac

‑

6a。

[0142]

所述的氧化聚乙烯蜡为美国霍尼韦尔公司生产的高密度氧化聚乙烯蜡ac316a。

[0143]

所述的抗冲改性剂为广州宝泰新材料科技有限公司生产的增韧改性剂mbs。

[0144]

所述的asa颗粒为芜湖创科新材料科技有限公司生产的asa。

[0145]

所述的poe颗粒料为新加坡三井化学公司生产的df

‑

940。

[0146]

所述的一体成型高耐候增韧矿物竹木复合共挤板材的制备方法,具体步骤如下:

[0147]

1)制备改性铁尾矿、竹木纤维粉末

[0148]

将偶联剂、铁尾矿粉和竹木纤维按配方比例投入高速混料机中,混合速度是950r/min,混合至80℃,将混合后粉末取出,放入烘箱中,以80℃烘0.5h,得到改性铁尾矿、竹木纤维粉末备用;

[0149]

2)混合芯层原料

[0150]

将改性铁尾矿、竹木纤维粉末和pvc树脂粉、活性纳米碳酸钙、发泡调节剂、复合发泡剂、钙锌稳定剂、增塑剂、硬脂酸、聚乙烯蜡、氧化聚乙烯、抗冲改性剂按配方比例加入高速混料机中,混合速度950r/min,混合至115℃,再加入低速混料机中进行混合,混合速度75r/min,冷却至45℃以下,放入贮料仓中静置陈化,得到均匀混合芯层原料;

[0151]

3)皮层原料

[0152]

将poe放入烘箱80℃烘1h干燥处理,将pvc树脂粉、asa颗粒与poe颗粒料进行高速热混合,混合速度950r/min,混合至115℃,再加入低速混料机中进行混合,混合速度75r/min,冷却至45℃以下,通过挤出造粒机造粒得到皮层原料;

[0153]

4)共挤出板材

[0154]

将均匀混合芯层原料,加入到共挤出生产线主料斗;将造粒皮层原料,利用送料装置加入共挤出生产线副料斗;利用共挤出生产线,主副挤出机同时将芯层原料和皮层原料熔融塑化,经合流芯挤入模具,挤出板材;其中主机采用sjsz

‑

80锥型双螺杆挤出机,转速12~16rpm/min,电流90~120a,螺筒温度1区160℃、2区165℃、3区170℃、4区170℃,合流芯温度为155℃,机头温度为180℃;辅机采用sjsz

‑

65锥型双螺杆挤出机:转速6~8rpm/min,螺筒温度为1区180℃、2区185℃、3区185℃;

[0155]

5)定型

[0156]

将挤出板材通过上、下定型板施压定型,实现板材定型;

[0157]

6)冷却

[0158]

将定型板材,进行水冷,降低温度,设置在上、下定型板内设置热交换器,保持上、下定型板的温度为20℃;

[0159]

7)牵引、压花、拉丝

[0160]

通过牵引辊,将挤出板材经上压花辊和下拉丝辊同时进行压花和拉丝处理,上下辊的温度在140~145℃;

[0161]

8)裁切

[0162]

利用刀具按预定规格裁切,得到实施例2一体成型高耐候增韧矿物竹木复合共挤板材。

[0163]

实施例3

[0164]

所述的一体成型高耐候增韧矿物竹木复合共挤板材,包括芯层和皮层,其中,

[0165]

芯层原料由如下重量份数的原料制成:

[0166]

pvc树脂粉sg

‑

8:25份

[0167]

pvc树脂粉sg

‑

5:15份

[0168]

铁尾矿粉:50份

[0169]

活性纳米碳酸钙:5份

[0170]

竹木纤维:20份

[0171]

偶联剂:0.6份

[0172]

发泡调节剂:10份

[0173]

复合发泡剂:3.5份

[0174]

钙锌稳定剂:5.5份

[0175]

增塑剂:4.8份

[0176]

硬脂酸:0.5份

[0177]

聚乙烯蜡:0.5份

[0178]

氧化聚乙烯:0.3份

[0179]

抗冲改性剂:6份

[0180]

皮层原料由如下重量份数的原料制成:

[0181]

pvc树脂粉sg

‑

5 asa颗粒:80份(pvc/asa:60/40)

[0182]

eva poe颗粒料:20份(eva/poe:50/50)

[0183]

其中:

[0184]

所述的pvc树脂粉为陕西北元化工集团有限公司生产的sg

‑

8和sg

‑

5。

[0185]

所述的铁尾矿粉粒度为300~1250目,主要成分见附图1。

[0186]

所述的活性纳米碳酸钙粒度为3000~5000目,主要成分为碳酸钙。

[0187]

所述的竹木纤维粒度为80~200目,主要成分为木屑、竹屑等低植生物质纤维。

[0188]

所述的偶联剂为南京能德新材料技术有限公司生产的n

‑

(哌嗪基乙基)

‑3‑

氨基丙基甲基二甲氧基硅烷偶联剂cas 128644

‑

51

‑

9和氯基硅烷偶联剂sca

‑

c1cg的质量比为1:1的混合物。

[0189]

所述的发泡调节剂为日科化学股份有限公司生产的hl

‑

92和hl

‑

801质量比为1:1聚合物,特性粘度为11~16η。

[0190]

所述的复合发泡剂为黄发泡剂和白发泡剂的复配物,黄发泡剂为偶氮二异丁腈,白发泡剂为碳酸氢铵,黄发泡剂与白发泡剂的质量比为1:2。

[0191]

所述的钙锌稳定剂为百尔罗赫塑料添加剂(江苏)有限公司生产的钙锌复合热稳定剂r502pls/c。

[0192]

所述的增塑剂为盐城市双鸿化工科技有限公司生产的环保增塑剂t60与荷兰巴斯夫生产的环己烷1,2

‑

二甲酸二异壬基酯hexamoll dinch复合增塑剂,其质量比为1:1。

[0193]

所述的硬脂酸为印尼春金公司生产的硬脂酸18酸cas 57

‑

11

‑

14。

[0194]

所述的聚乙烯蜡为美国霍尼韦尔公司生产的聚乙烯蜡ac

‑

6a。

[0195]

所述的氧化聚乙烯蜡为美国霍尼韦尔公司生产的高密度氧化聚乙烯蜡ac316a。

[0196]

所述的抗冲改性剂为广州宝泰新材料科技有限公司生产的增韧改性剂mbs。

[0197]

所述的asa颗粒为芜湖创科新材料科技有限公司生产的asa。

[0198]

所述的eva颗粒料为美国杜邦公司生产的eva,选用与pvc相容性好且va含量大于40%。

[0199]

所述的poe颗粒料为新加坡三井化学公司生产的df

‑

940。

[0200]

所述的一体成型高耐候增韧矿物竹木复合共挤板材的制备方法,具体步骤如下:

[0201]

1)制备改性铁尾矿、竹木纤维粉末

[0202]

将偶联剂、铁尾矿粉和竹木纤维按配方比例投入高速混料机中,混合速度950r/min,混合至80℃,将混合后粉末取出,放入烘箱中,以80℃烘0.5h,得到改性铁尾矿、竹木纤维粉末备用;

[0203]

2)混合芯层原料

[0204]

将改性铁尾矿、竹木纤维粉末和pvc树脂粉、活性纳米碳酸钙、发泡调节剂、复合发泡剂、钙锌稳定剂、增塑剂、硬脂酸、聚乙烯蜡、氧化聚乙烯、抗冲改性剂按配方比例加入高速混料机中,混合速度950r/min,混合至115℃,再加入低速混料机中进行混合,混合速度75r/min,冷却至45℃以下,放入贮料仓中静置陈化,得到均匀混合芯层原料;

[0205]

3)皮层原料

[0206]

第一步:将eva和poe放入烘箱80℃烘1h干燥处理后,进行高速热混合,混合速度950r/min,混合至115℃,再加入低速混料机中进行冷混合,混合速度75r/min,冷却至45℃以下,通过挤出造粒机造粒得到poe

‑

g

‑

eva共聚物颗粒料备用;

[0207]

第二步:将pvc树脂粉、asa颗粒与poe

‑

g

‑

eva接枝共聚物颗粒料进行高速热混合,混合速度950r/min,混合至115℃,再加入低速混料机中进行混合,混合速度75r/min,冷却

至45℃以下,通过挤出造粒机造粒得到皮层原料;

[0208]

4)共挤出板材

[0209]

将均匀混合芯层原料,加入到共挤出生产线主料斗;将造粒皮层原料,利用送料装置加入共挤出生产线副料斗;利用共挤出生产线,主副挤出机同时将芯层原料和皮层原料熔融塑化,经合流芯挤入模具,挤出板材;其中主机采用sjsz

‑

80锥型双螺杆挤出机,转速12~16rpm/min,电流90~120a,螺筒温度1区160℃、2区165℃、3区170℃、4区170℃,合流芯温度为155℃,机头温度为180℃;辅机采用sjsz

‑

65锥型双螺杆挤出机:转速6~8rpm/min,螺筒温度为1区180℃、2区185℃、3区185℃;

[0210]

5)定型

[0211]

将挤出板材通过上、下定型板施压定型,实现板材定型;

[0212]

6)冷却

[0213]

将定型板材,进行水冷,降低温度,设置在上、下定型板内设置热交换器,保持上、下定型板的温度为20℃;

[0214]

7)牵引、压花、拉丝

[0215]

通过牵引辊,将挤出板材经上压花辊和下拉丝辊同时进行压花和拉丝处理,上下辊的温度在140~145℃;

[0216]

8)裁切

[0217]

利用刀具按预定规格裁切,得到实施例3一体成型高耐候增韧矿物竹木复合共挤板材。

[0218]

实施例4

[0219]

所述的一体成型高耐候增韧矿物竹木复合共挤板材,包括芯层和皮层,其中,

[0220]

芯层原料由如下重量份数的原料制成:

[0221]

pvc树脂粉sg

‑

8:25份

[0222]

pvc树脂粉sg

‑

5:15份

[0223]

铁尾矿粉:50份

[0224]

活性纳米碳酸钙:5份

[0225]

竹木纤维:20份

[0226]

偶联剂:0.6份

[0227]

发泡调节剂:10份

[0228]

复合发泡剂:3.5份

[0229]

钙锌稳定剂:5.5份

[0230]

增塑剂:4.8份

[0231]

硬脂酸:0.5份

[0232]

聚乙烯蜡:0.5份

[0233]

氧化聚乙烯:0.3份

[0234]

抗冲改性剂:6份

[0235]

皮层原料由如下重量份数的原料制成:

[0236]

pvc树脂粉sg

‑

5 asa颗粒:70份(pvc/asa:60/40)

[0237]

eva poe颗粒料:30份(eva/poe:50/50)

[0238]

其中:

[0239]

所述的pvc树脂粉为陕西北元化工集团有限公司生产的sg

‑

8和sg

‑

5。

[0240]

所述的铁尾矿粉粒度为300~1250目,主要成分见附图1。

[0241]

所述的活性纳米碳酸钙粒度为3000~5000目,主要成分为碳酸钙。

[0242]

所述的竹木纤维粒度为80~200目,主要成分为木屑、竹屑等低植生物质纤维。

[0243]

所述的偶联剂为南京能德新材料技术有限公司生产的n

‑

(哌嗪基乙基)

‑3‑

氨基丙基甲基二甲氧基硅烷偶联剂cas 128644

‑

51

‑

9和氯基硅烷偶联剂sca

‑

c1cg的质量比为1:1的混合物。

[0244]

所述的发泡调节剂为日科化学股份有限公司生产的hl

‑

92和hl

‑

801质量比为1:1聚合物,特性粘度为11~16η。

[0245]

所述的复合发泡剂为黄发泡剂和白发泡剂的复配物,黄发泡剂为偶氮二异丁腈,白发泡剂为碳酸氢铵,黄发泡剂与白发泡剂的质量比为1:2。

[0246]

所述的钙锌稳定剂为百尔罗赫塑料添加剂(江苏)有限公司生产的钙锌复合热稳定剂r502pls/c。

[0247]

所述的增塑剂为盐城市双鸿化工科技有限公司生产的环保增塑剂t60与荷兰巴斯夫生产的环己烷1,2

‑

二甲酸二异壬基酯hexamoll dinch复合增塑剂,其质量比为1:1。

[0248]

所述的硬脂酸为印尼春金公司生产的硬脂酸18酸cas 57

‑

11

‑

14。

[0249]

所述的聚乙烯蜡为美国霍尼韦尔公司生产的聚乙烯蜡ac

‑

6a。

[0250]

所述的氧化聚乙烯蜡为美国霍尼韦尔公司生产的高密度氧化聚乙烯蜡ac316a。

[0251]

所述的抗冲改性剂为广州宝泰新材料科技有限公司生产的增韧改性剂mbs。

[0252]

所述的asa颗粒为芜湖创科新材料科技有限公司生产的asa。

[0253]

所述的eva颗粒料为美国杜邦公司生产的eva,选用与pvc相容性好且va含量大于40%。

[0254]

所述的poe颗粒料为新加坡三井化学公司生产的df

‑

940。

[0255]

所述的一体成型高耐候增韧矿物竹木复合共挤板材的制备方法,具体步骤如下:

[0256]

1)制备改性铁尾矿、竹木纤维粉末

[0257]

将偶联剂、铁尾矿粉和竹木纤维按配方比例投入高速混料机中,混合速度950r/min,混合至80℃,将混合后粉末取出,放入烘箱中,以80℃烘0.5h,得到改性铁尾矿、竹木纤维粉末备用;

[0258]

2)混合芯层原料

[0259]

将改性铁尾矿、竹木纤维粉末和pvc树脂粉、活性纳米碳酸钙、发泡调节剂、复合发泡剂、钙锌稳定剂、增塑剂、硬脂酸、聚乙烯蜡、氧化聚乙烯、抗冲改性剂按配方比例加入高速混料机中,混合速度950r/min,混合至115℃,再加入低速混料机中进行混合,混合速度75r/min,冷却至45℃以下,放入贮料仓中静置陈化,得到均匀混合芯层原料;

[0260]

3)皮层原料

[0261]

第一步:将eva和poe放入烘箱80℃烘1h干燥处理后,进行高速热混合,混合速度950r/min,混合至115℃,再加入低速混料机中进行冷混合,混合速度75r/min,冷却至45℃以下,通过挤出造粒机造粒得到poe

‑

g

‑

eva共聚物颗粒料备用;

[0262]

第二步:将pvc树脂粉、asa颗粒与poe

‑

g

‑

eva接枝共聚物颗粒料进行高速热混合,

混合速度950r/min,混合至115℃,再加入低速混料机中进行混合,混合速度75r/min,冷却至45℃以下,通过挤出造粒机造粒得到皮层原料;

[0263]

4)共挤出板材

[0264]

将均匀混合芯层原料,加入到共挤出生产线主料斗;将造粒皮层原料,利用送料装置加入共挤出生产线副料斗;利用共挤出生产线,主副挤出机同时将芯层原料和皮层原料熔融塑化,经合流芯挤入模具,挤出板材;其中主机采用sjsz

‑

80锥型双螺杆挤出机,转速12~16rpm/min,电流90~120a,螺筒温度1区160℃、2区165℃、3区170℃、4区170℃,合流芯温度为155℃,机头温度为180℃;辅机采用sjsz

‑

65锥型双螺杆挤出机:转速6~8rpm/min,螺筒温度为1区180℃、2区185℃、3区185℃;

[0265]

5)定型

[0266]

将挤出板材通过上、下定型板施压定型,实现板材定型;

[0267]

6)冷却

[0268]

将定型板材,进行水冷,降低温度,设置在上、下定型板内设置热交换器,保持上、下定型板的温度为20℃;

[0269]

7)牵引、压花、拉丝

[0270]

通过牵引辊,将挤出板材经上压花辊和下拉丝辊同时进行压花和拉丝处理,上下辊的温度在140~145℃;

[0271]

8)裁切

[0272]

利用刀具按预定规格裁切,得到实施例4一体成型高耐候增韧矿物竹木复合共挤板材。

[0273]

对比例1

[0274]

市售共挤板。

[0275]

对比例2

[0276]

普通共挤板材,包括芯层和皮层,其中,

[0277]

芯层原料由如下重量份数的原料制成:

[0278]

pvc树脂粉sg

‑

8:25份

[0279]

pvc树脂粉sg

‑

5:15份

[0280]

活性纳米碳酸钙:75份

[0281]

发泡调节剂:10份

[0282]

复合发泡剂:3.5份

[0283]

钙锌稳定剂:5.5份

[0284]

增塑剂:4.8份

[0285]

硬脂酸:0.5份

[0286]

聚乙烯蜡:0.5份

[0287]

氧化聚乙烯:0.3份

[0288]

抗冲改性剂:6份

[0289]

皮层原料由如下重量份数的原料制成:

[0290]

pvc树脂粉sg

‑

5:70份

[0291]

活性纳米碳酸钙:30份

[0292]

钙锌稳定剂:5.5份

[0293]

硬脂酸:0.5份

[0294]

聚乙烯蜡:0.5份

[0295]

抗冲改性剂:20份

[0296]

其中:

[0297]

所述的pvc树脂粉为陕西北元化工集团有限公司生产的sg

‑

8和sg

‑

5。

[0298]

所述的活性纳米碳酸钙粒度为3000~5000目,主要成分为碳酸钙。

[0299]

所述的发泡调节剂为日科化学股份有限公司生产的hl

‑

92和hl

‑

801质量比为1:1聚合物,特性粘度为11~16η。

[0300]

所述的复合发泡剂为黄发泡剂和白发泡剂的复配物,黄发泡剂为偶氮二异丁腈,白发泡剂为碳酸氢铵,黄发泡剂与白发泡剂的质量比为1:2。

[0301]

所述的钙锌稳定剂为百尔罗赫塑料添加剂(江苏)有限公司生产的钙锌复合热稳定剂r502pls/c。

[0302]

所述的增塑剂为盐城市双鸿化工科技有限公司生产的环保增塑剂t60与荷兰巴斯夫生产的环己烷1,2

‑

二甲酸二异壬基酯hexamoll dinch复合增塑剂,其质量比为1:1。

[0303]

所述的硬脂酸为印尼春金公司生产的硬脂酸18酸cas 57

‑

11

‑

14。

[0304]

所述的聚乙烯蜡为美国霍尼韦尔公司生产的聚乙烯蜡ac

‑

6a。

[0305]

所述的氧化聚乙烯蜡为美国霍尼韦尔公司生产的高密度氧化聚乙烯蜡ac316a。

[0306]

所述的抗冲改性剂为广州宝泰新材料科技有限公司生产的增韧改性剂mbs。

[0307]

本发明所述的一体成型高耐候增韧矿物竹木复合共挤板材的制备方法,具体步骤如下:

[0308]

1)混合芯层原料

[0309]

将pvc树脂粉、活性纳米碳酸钙、发泡调节剂、复合发泡剂、钙锌稳定剂、增塑剂、硬脂酸、聚乙烯蜡、氧化聚乙烯、抗冲改性剂按配方比例加入高速混料机中,混合速度950r/min,混合至115℃,再加入低速混料机中进行混合,混合速度75r/min,冷却至45℃以下,放入贮料仓中静置陈化,得到均匀混合芯层原料;

[0310]

2)皮层原料

[0311]

将pvc树脂粉、活性纳米碳酸钙、钙锌稳定剂、硬脂酸、聚乙烯蜡、抗冲改性剂按配方比例加入高速混料机中,混合速度950r/min,混合至115℃,再加入低速混料机中进行混合,混合速度75r/min,冷却至45℃以下,放入贮料仓中静置陈化,得到均匀混合皮层原料;

[0312]

4)共挤出板材

[0313]

将均匀混合芯层原料,加入到共挤出生产线主料斗;将造粒皮层原料,利用送料装置加入共挤出生产线副料斗;利用共挤出生产线,主副挤出机同时将芯层原料和皮层原料熔融塑化,经合流芯挤入模具,挤出板材;其中主机采用sjsz

‑

80锥型双螺杆挤出机,转速12~16rpm/min,电流90~120a,螺筒温度1区160℃、2区165℃、3区170℃、4区170℃,合流芯温度为155℃,机头温度为175℃;辅机采用sjsz

‑

65锥型双螺杆挤出机:转速6~8rpm/min,螺筒温度为1区170℃、2区170℃、3区170℃;

[0314]

5)定型

[0315]

将挤出板材通过上、下定型板施压定型,实现板材定型;

[0316]

6)冷却

[0317]

将定型板材,进行水冷,降低温度,设置在上、下定型板内设置热交换器,保持上、下定型板的温度为20℃;

[0318]

7)牵引、压花、拉丝

[0319]

通过牵引辊,将挤出板材经上压花辊和下拉丝辊同时进行压花和拉丝处理,上下辊的温度在140~145℃;

[0320]

8)裁切

[0321]

利用刀具按预定规格裁切,得到对比例2普通共挤板材。

[0322]

将上述实施例1~4与对比例1~2制备的板材进行性能测试,性能测试结果见表1。

[0323]

表1 性能测试结果

[0324]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。