1.本发明属于先进核反应堆热工水力领域,尤其涉及一种应用于深海动力推进的熔盐微型反应堆,受海洋环境影响下的熔盐与热管传热特性实验系统。

背景技术:

2.第四代先进核能系统熔盐堆采用低压、高热容氟盐冷却剂,固有安全性高,堆芯设计紧凑易于小型化,能够输出高于700℃的高温核热,在动力供给、海水淡化、高温制氢等方面具有显著优势,对于船舶等空间限制苛刻的场所适应性强,是海洋核动力平台的优异候选堆型,能够为深海资源开发、远洋运输等提供持续、高机动性、清洁的能源供给能力,海洋熔盐堆已经受到国内外广泛关注。海洋熔盐堆高温氟盐冷却剂将堆芯核热传输至热管冷却系统,热管冷却系统通过与温差发电系统耦合,将热量转变为电能,废热则通过最终海洋冷却系统导出。海洋熔盐堆受风、浪、泳等海洋独特载荷作用,平台发生有规律的周期性晃动,反应堆系统回路内流量呈周期性变化,形成脉动流。脉动流作用下氟盐冷却剂在高温钠钾热管组成的管束区流动转捩点发生偏离,氟盐与热管间传热特性较稳态工况发生改变,流场与温度场发生剧烈波动,对于反应堆运行安全形成挑战。脉动流作用下氟盐在钠钾热管组成的管束区流动传热特性研究较少,脉动流对于氟盐与热管间传热的影响机理研究处于空白。针对上述问题,设计海洋熔盐微堆脉动流作用下氟盐在热管管束结构流动传热特性实验,对于准确认识海洋熔盐堆氟盐与热管间传热特性以及海洋熔盐堆设计及运行具有重要意义。

技术实现要素:

3.本发明的目的在于提出一种海洋环境影响下熔盐与热管传热特性实验系统,该系统能够获得脉动流作用下高温氟盐在高温钠钾热管管束间流动传热特性,为海洋熔盐堆设计及安全分析提供实验数据及准则模型支撑。

4.为实现上述目的,本发明的技术方案为:

5.一种海洋环境影响下熔盐与热管的传热特性实验系统,包括实验主回路和冷却回路;其中,所述实验主回路包括熔盐储存罐、高温熔盐泵、超声波流量计、热管管束实验段、换热器、控制单元、驱动单元,所述熔盐储存罐的出口连接所述高温熔盐泵的进口,所述高温熔盐泵的出口连接所述超声波流量计的进口,所述超声波流量计的出口连接所述热管管束实验段的进口,所述热管管束实验段用于熔盐在热管管束间流动传热特性的实验测量,所述热管管束实验段的出口连接所述换热器的第一进口,所述换热器的第一出口连接所述熔盐储存罐的进口;

6.所述控制单元信号连接驱动单元,所述驱动单元连接高温熔盐泵,所述控制单元通过预设程序控制所述驱动单元,从而控制高温熔盐泵输出按正弦规律波动的流量,若熔盐进入高温熔盐泵前流量为对特定流量的熔盐施加标准正弦脉动流量熔盐以流量从高温熔盐泵5 流出,标准正弦脉动流量与流量的关系为:

[0007][0008]

其中,为脉动幅值;f为频率;φ0为初始相位;

[0009]

所述实验主回路和所述冷却回路通过所述换热器连接,所述换热器用于将所述熔盐获取的热量传递给所述冷却回路的冷却介质,所述冷却回路用于将获得热量的冷却介质冷却。

[0010]

优选地,所述热管管束实验段包括进口管束区、钠钾热管管束区、出口管束区,所述热管管束实验段竖直放置,其中所述进口管束区和出口管束区设置在所述热管管束实验段的两端,所述钠钾热管管束区水平布置多层钠钾热管,每层铺设多根钠钾热管;所述进口管束区和出口管束区均水平布置多层哈氏合金棒,每层铺设多根哈氏合金棒。

[0011]

优选地,所述钠钾热管的一端穿出所述热管管束实验段,且插入紫铜基体内,所述紫铜基体内嵌入电加热棒,电加热棒用于向钠钾热管提供热量;

[0012]

插入所述紫铜基体内的钠钾热管部分为蒸发段,在所述热管管束实验段内的钠钾热管部分为冷凝段,裸露在空气中的钠钾热管部分为绝热段,电加热棒热量传递至蒸发段,使得蒸发段吸液芯内液态钠钾合金蒸发,蒸发的气态钠钾合金在微小压差作用下,流过绝热段进入冷凝段。掠过钠钾热管的熔盐从冷凝段吸收热量,将冷凝段内的气态钠钾合金冷凝成液态进入吸液芯,液态钠钾合金由毛细力作用下,流过绝热段回到蒸发段。

[0013]

优选地,所述紫铜基体外部和所述钠钾热管的绝热段均包裹气凝胶高温保温层,将紫铜基体、钠钾热管绝热段向周围环境散失的热量降低至最低。

[0014]

优选地,所述钠钾热管的冷凝段和蒸发段的中点处均沿热管外表面周向开设有微型凹槽,所述微型凹槽内设有微型铠装热电偶,设置在冷凝段热管表面的微型铠装热电偶用于测量冷凝段表面温度,设置在蒸发段热管表面的微型铠装热电偶用于测量蒸发段表面温度;

[0015]

所述进口管束区和出口管束区采用与钠钾热管冷凝段相同的热电偶布置方式,在进口管束区第3层以及出口管束区倒数第3层的哈氏合金圆棒上布置微型铠装热电偶,分别测量进口哈氏合金圆棒与出口哈氏合金圆棒的表面温度,分别取平均值作为进口、出口温度,并将进口温度与出口温度的平均值为熔盐介质定性温度以及主流温度。

[0016]

优选地,所述实验主回路还包括预热器、超声波流量计和冷冻阀,所述高温熔盐泵和所述热管管束实验段之间依次连接预热器、超声波流量计和冷冻阀。

[0017]

优选地,所述熔盐储存罐还连接惰性气体瓶,向熔盐储存罐提供保护气体,并在与惰性气体瓶连接管道上设置调节阀和安全阀,若实验系统压力超过安全值,通过安全阀排出惰性气体,维持实验系统压力稳定。

[0018]

优选地,所述熔盐储存罐内设置加热单元,保证熔盐储存罐内的熔盐介质始终处于液态。

[0019]

优选地,所述熔盐储存罐的顶部设置压力传感器,底部设置热电偶,分别用于测量熔盐储存罐的气腔压力以及液态熔盐温度。

[0020]

优选地,所述冷却回路包括导热油储存箱、风冷塔、离心泵,所述导热油储存箱内储存冷却介质,所述导热油储存箱的出口连接换热器的第二进口,所述换热器的第二出口连接风冷塔的进口,所述风冷塔的出口连接离心泵的进口,所述离心泵的出口连接所述导

热油储存箱的进口;

[0021]

离心泵将冷却介质由导热油储存箱泵出,通过换热器将熔盐冷却至与熔盐储存罐内熔盐相同的温度,吸收了熔盐热量的冷却介质由风冷塔冷却。

[0022]

优选地,所述实验主回路的部件连接管道选用能够抵御熔盐腐蚀的哈氏合金hastelloy n,同时在实验主回路的所有管道外壁缠绕电加热丝,用于实验主回路启动预热及系统保温,避免熔盐凝固;

[0023]

且各部件及部件连接管道外均设有气凝胶保温层,在部件和管道的气凝胶保温层外表面均设置热电偶监测表面温度,以避免散热损失过大导致实验系统内熔盐凝固及传热实验测量误差过大。

[0024]

优选地,所述实验主回路流通的熔盐介质为氟盐,所述冷却回路流通的冷却介质为terminal 75高温低压导热油。

[0025]

本发明由于采用以上技术方案,使其与现有技术相比具有以下的优点和积极效果:

[0026]

本发明提供的海洋环境影响下的熔盐与热管的传热特性实验系统,包括实验主回路和冷却回路,在实验主回路中通过程序控制驱动单元,使高温熔盐泵输出按正弦规律波动的流量,模拟脉动流,熔盐冷却剂在实验主回路流动,在热管管束实验段吸收热量,然后通过换热器,吸收了热量的熔盐冷却剂通过换热器将热量传递给冷却回路的冷却介质。因此,本发明的实验系统能够模拟脉动流作用下高温氟盐在高温钠钾热管管束间的流动传热特性,为海洋熔盐堆设计及安全分析提供实验数据及准则模型支撑。

附图说明

[0027]

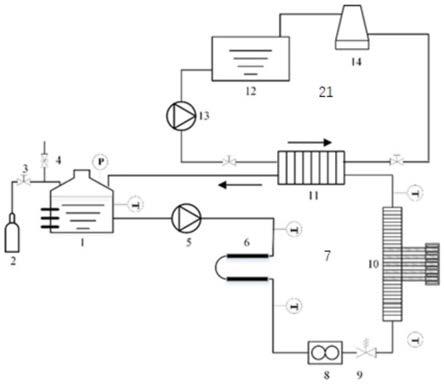

图1为本发明海洋环境影响下熔盐与热管传热特性实验系统结构示意图;

[0028]

图2为图1中的热管管束实验段的示意图;

[0029]

图3为钠钾热管表面热电偶布置示意图。

[0030]

附图标记说明:1—熔盐储存罐;2—氩气瓶;3—调节阀;4—安全阀;5 —高温熔盐泵;6—预热器;7—实验主回路;8—超声波流量计;9—冷冻阀; 10—热管管束实验段;11—板式换热器;12—导热油储存箱;13—离心泵; 14—风冷塔;15—进口管束区;16—出口管束区;17—钠钾热管束区;18 —电加热棒;19—紫铜基体;20

‑

微型铠装热电偶;21

‑

冷却回路。

具体实施方式

[0031]

以下结合附图和具体实施例对本发明提出的一种海洋环境影响下熔盐与热管传热特性实验系统结构示意图作进一步详细说明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。

[0032]

参看图1,一种海洋环境影响下熔盐与热管的传热特性实验系统,包括实验主回路7和冷却回路21;本实施例中实验主回路7中熔盐介质为氟盐,冷却回路21中的冷却介质为terminal 75高温低压导热油。其中,实验主回路7包括熔盐储存罐1、高温熔盐泵5、预热器6、超声波流量计8、冷冻阀 9、热管管束实验段10、换热器11、控制单元、驱动单元,熔盐储存罐1的出口连接高温熔盐泵5的进口,高温熔盐泵5的出口连接预热器6的进口,预热器6的出

口连接超声波流量计8的进口,超声波流量计8的出口连接冷冻阀9的进口,冷冻阀9的出口连接热管管束实验段10的进口,热管管束实验段10用于熔盐在热管管束间流动传热特性的实验测量,热管管束实验段 10的出口连接换热器11的第一进口,换热器11的第一出口连接熔盐储存罐 1的进口;

[0033]

控制单元信号连接驱动单元,驱动单元包括伺服电机驱动器及变频器,伺服电机驱动器连接高温熔盐泵5,控制单元通过预设程序控制伺服电机驱动器及变频器,从而控制高温熔盐泵5输出按正弦规律波动的流量。

[0034]

熔盐储存罐1还连接氩气瓶2,向熔盐储存罐1提供保护气体氩气,并在与氩气瓶2连接管道上设置调节阀3和安全阀4,若实验系统压力超过安全值,通过安全阀4排出氩气,维持实验系统压力稳定。熔盐储存罐1内设置加热单元,保证熔盐储存罐1内的熔盐介质始终处于液态(罐内氟盐470℃,超过氟盐熔点),在熔盐储存罐1的顶部设置压力传感器,底部设置热电偶,分别用于测量熔盐储存罐1的气腔压力以及液态熔盐温度。

[0035]

高温熔盐泵5将氟盐从熔盐储存罐1内吸出,氟盐流经预热器6被加热至实验预设温度,预热器6进出口分别布置热电偶,用于检测氟盐流经预热器6前后的温度。高温熔盐泵5通过labview程序控制伺服电机驱动器及变频器,使高温熔盐泵5输出按正弦规律波动的流量,预热器6流出的氟盐进入超声波流量计8,若熔盐进入高温熔盐泵5前流量为对特定流量的熔盐施加标准正弦脉动流量熔盐以流量从高温熔盐泵 5流出,标准正弦脉动流量与流量的关系为:

[0036][0037]

其中,为脉动幅值;f为频率;φ0为初始相位。

[0038]

经超声波流量计8流出的氟盐经过冷冻阀9,进入热管管束实验段10,开展氟盐在热管管束间流动传热特性实验测量。热管管束实验段10具体结构如图2所示,包括进口管束区15、钠钾热管管束区17、出口管束区16,热管管束实验段10竖直放置,其中进口管束区15和出口管束区16设置在热管管束实验段10的两端,钠钾热管管束区17水平布置5层钠钾热管,每层铺设5根钠钾热管,依据实验需要,钠钾热管排列呈等边三角形叉排或者正方形顺排布置,但一种实验段仅有一种排列方式;进口管束区15和出口管束区 16均水平布置5层哈氏合金hastelloy n加工的哈氏合金棒,同样每层铺设5 根哈氏合金棒,为消除热管管束实验段10管壁对于氟盐流场的影响,在热管管束实验段10的侧面内壁面布置哈氏合金半圆形棒。

[0039]

钠钾热管包括蒸发段、绝热段以及冷凝段,钠钾热管的一端穿出热管管束实验段10,且插入紫铜基体19内,紫铜基体19内嵌入高功率密度电加热棒18,电加热棒18为钠钾热管提供热量;插入紫铜基体19内的钠钾热管部分为蒸发段,在热管管束实验段10内的钠钾热管部分为冷凝段,裸露在空气中的钠钾热管部分为绝热段,电加热棒18利用紫铜基体19的高导热率,为钠钾热管蒸发段提供均匀热源。钠钾热管冷凝段在热管管束实验段10内,氟盐流经钠钾热管冷凝段。电加热棒18热量传递至蒸发段,使得蒸发段吸液芯内液态钠钾合金蒸发,蒸发的气态钠钾合金在微小压差作用下,流过绝热段进入冷凝段,掠过钠钾热管的熔盐从冷凝段吸收热量,将冷凝段内的气态钠钾合金冷凝成液态进入吸液芯,液态钠钾合

金由毛细力作用下,流过绝热段回到蒸发段。

[0040]

紫铜基体19外部和钠钾热管的绝热段均包裹气凝胶高温保温层,将紫铜基体19、钠钾热管绝热段向周围环境散失的热量降低至最低。

[0041]

如图3所示,每根钠钾热管的冷凝段和蒸发段的中点处均沿热管外表面周向间隔90

°

开设有微型凹槽,微型凹槽内设有微型铠装热电偶20,设置在冷凝段热管表面的微型铠装热电偶20用于测量冷凝段表面温度,设置在蒸发段热管表面的微型铠装热电偶20用于测量蒸发段表面温度;在进口管束区 15第3层以及出口管束区16倒数第3层的哈氏合金圆棒上同样布置微型铠装热电偶,并且布置方式如同钠钾热管布置方式相同,如图3所示,分别测量进口哈氏合金圆棒与出口哈氏合金圆棒的表面温度,分别取平均值作为进口、出口温度。并将进口温度与出口温度的平均值为熔盐介质定性温度以及主流温度。通过测量每个时间点电加热棒18加热功率、钠钾热管冷凝段与蒸发段表面温度,获得每个时间点钠钾热管表面温度分布以及氟盐与钠钾热管间对流传热系数。经过钠钾热管冷凝段加热的氟盐流出热管管束实验段10,进入换热器11一次侧,换热器11二次侧为terminal 75高温低压导热油冷却介质,通过换热器11将实验主回路7和冷却回路21连接。冷却回路21包括导热油储存箱12、风冷塔14、离心泵13,导热油储存箱12内储存冷却介质,导热油储存箱13的出口连接换热器11的第二进口,换热器11的第二出口连接风冷塔14的进口,所述风冷塔14的出口连接离心泵13的进口,离心泵 13的出口连接导热油储存箱12的进口;离心泵13将冷却介质由导热油储存箱12泵出,通过换热器11将熔盐冷却至与熔盐储存罐1内熔盐相同的温度,吸收了熔盐热量的冷却介质由风冷塔14冷却。

[0042]

实验主回路7的部件连接管道选用能够抵御氟盐腐蚀的哈氏合金 hastelloy n,同时在实验主回路7的所有管道外壁缠绕电加热丝,用于实验主回路7启动预热及系统保温,避免熔盐凝固;且各部件及部件连接管道外均设有气凝胶保温层,在部件和管道的气凝胶保温层外表面均设置热电偶监测表面温度,以避免散热损失过大导致实验系统内熔盐凝固及传热实验测量误差过大。

[0043]

控制单元分别信号连接加热单元、电加热棒18、高温熔盐泵5和离心泵 13。

[0044]

本实施例实验系统的实验方法为:

[0045]

实验开始前,先启动熔盐储存罐1内的加热单元,使熔盐储存罐1的氟盐保持液态,调整调节阀3,使熔盐储存罐1内的保护气体压力达到预设值,接通实验主回路7管壁缠绕的电加热丝,使实验主回路7部件温度升高并超过氟盐熔点10℃;启动高温熔盐泵5,调整控制单元的控制程序,使高温熔盐泵5维持常转速,将氟盐从熔盐储存罐1吸出,使氟盐充满实验主回路7;启动预热器6,使氟盐温度逐渐升高,启动紫铜基体19上的电加热棒18,电功率自零功率逐步上升,观测钠钾热管蒸发段与冷凝段表面温度,直至钠钾热管表面温度能够达到钠钾热管内钠钾合金蒸发—冷凝循环过程启动水平,电加热功率维持不变。

[0046]

观察实验主回路7预热器出口以及热管管束实验段10进口管束区的氟盐温度,若氟盐温度达到实验预设值,启动冷却回路21离心泵1313及风冷塔 14,驱动terminal 75冷却介质对实验主回路7进行冷却,通过调节冷却回路 21离心泵13,调整冷却介质流速,使实验主回路7氟盐温度保持稳定。

[0047]

保持紫铜基体19上电加热棒18加热功率不变,同时不改变冷却回路21 离心泵13不变,通过labview程序控制高温熔盐泵5转速,直至超声波流量计8测量的流量呈预设的正

弦规律波动,实验主回路7运行2小时后,记录实验主回路7温度、热管管束实验段10氟盐温度与压力、钠钾热管蒸发段与冷凝段表面温度,记录时间为20

‑

30个温度变化周期。数据记录完毕,分别改变预热器6加热功率、流量波动振幅、波动频率、电加热棒18功率等参数,研究热管管束实验段10入口氟盐温度、氟盐流量波动振幅与频率以及钠钾热管加热功率对于氟盐与钠钾热管传热的影响。

[0048]

上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于上述实施方式。即使对本发明做出各种变化,倘若这些变化属于本发明权利要求及其等同技术的范围之内,则仍落入在本发明的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。