一种射流

‑

横流组合浸没式散热装置与方法

技术领域

1.本发明属于数据中心热管理领域,具体涉及一种射流

‑

横流组合浸没式散热装置与方法。

背景技术:

2.数据中心是云计算、人工智能和大规模仿真计算等新兴产业和技术的基石,在未来信息化社会中占据重要地位。然而,高性能数据中心伴随的高能耗(尤其是数据中心冷却的高能耗)不仅使得数据中心运行成本急剧攀升,也对我国的碳达峰碳中和任务提出挑战。目前数据中心冷却的主要技术是风冷,其耗电量约占数据中心总能耗的40%~60%。据预测,我国2023年数据中心用电量将超过2667亿千瓦时,届时采用风冷技术的冷却电耗(风冷为主)约1066~1600亿千瓦时。从能耗角度看,风冷技术换热效率低,能耗高。而从芯片本身运行发热的角度看,微电子技术和微加工技术的进步推动了芯片性能的提升,也使得单位面积的芯片发热功率不断攀升,风冷技术已难以满足当前和未来高性能芯片的散热需求。相比之下,液体冷却能够利用显热和巨大的潜热实现热量传递,是一种非常高效的冷却技术,可将数据中心冷却能耗降低至总能耗的10%~20%,在数据中心节能领域潜力巨大。

3.在液冷技术中,浸没式液冷是一种将整块电路板直接浸没在低沸点、电绝缘和高稳定性的电子氟化液(如fc

‑

72、hfe

‑

7100等)中的相变散热技术,解决了传统散热技术只能利用翅片或热沉在远端对芯片散热而导致热阻较高的问题,并且还有能耗和噪音低等显著优势,在高性能集群散热方面极具前景,近年来国内外各大科技巨头已开始布局液冷技术。然而,传统浸没式液冷一般将电子氟化液以水平流的形式横掠芯片表面进行沸腾散热,由于电子氟化液的汽化潜热仅约为水的1/20,其流动沸腾换热的临界热流密度<30w/cm2,远低于水,无法满足高性能芯片(热流密度>100w/cm2)的散热需求。提高电子氟化液的沸腾临界热流密度对于浸没式液冷在大功率计算集群散热中的应用至关重要。

技术实现要素:

4.为解决上述问题,本发明提出了一种射流

‑

横流组合浸没式散热装置与方法,将机箱设计为密封腔体,在机箱上盖板设置一体化的阵列化歧管式射流

‑

横流通道,把电子氟化液以射流

‑

横流组合的形式直接引导至发热芯片表面,射流一方面产生冲击力破坏芯片表面附着的大汽泡并促进汽泡沿芯片法向脱离,另一方面穿透汽膜对蒸干区进行补液,横流提供的附加质量力将脱离的汽泡从芯片表面吹扫,从而大幅提高电子氟化液的临界热流密度,为高热流密度计算集群的高效热管理提供解决方案。

5.为了达到上述目的,本发明采取的技术方案为:

6.一种射流

‑

横流组合浸没式散热装置,包括机箱盖板内层和机箱底座,其中,机箱盖板内层与机箱底座相连,并形成密封腔体,机箱盖板内层外侧设置有机箱盖板外层;

7.机箱盖板内层上阵列化布置有若干射流孔结构,每个射流孔结构包括射流喷嘴、横流喷嘴、回流孔、回流汇集通道、射流孔和进液分流通道;进液分流通道与射流孔相连通,

射流喷嘴和横流喷嘴均射与流孔相连;回流孔与回流汇集通道相连通;

8.机箱盖板外层上设置有气体总出口和液体总入口;液体总入口与进液分流通道相连通;气体总出口与回流汇集通道相连通;

9.机箱底座上设置有主板,主板上设置有若干发热芯片。

10.本发明进一步的改进在于,机箱底座侧面底部设有液体总出口、侧面顶部设有泄压孔,泄压孔一端设置有泄压阀,另一端与密封腔体相连通。

11.本发明进一步的改进在于,液体总入口通入的冷却液为电子氟化液;机箱盖板内层和机箱盖板外层的材质为铝、铝合金、钢或、有机玻璃或pc板。

12.本发明进一步的改进在于,回流孔、回流汇集通道、射流孔和进液分流通道通过激光切割或机械加工形成。

13.本发明进一步的改进在于,射流喷嘴设置于发热芯片的正上方。

14.本发明进一步的改进在于,横流喷嘴出口面向射流喷嘴;射流喷嘴中的流体以60~90

°

冲击发热芯片表面,横流喷嘴中的流体形成与射流喷嘴中的流体方向垂直的横流。

15.本发明进一步的改进在于,射流喷嘴和横流喷嘴通过焊接、螺纹连接或粘接方式与射流孔相连通;射流喷嘴的直径为1~5mm。

16.本发明进一步的改进在于,假设单一射流喷嘴的有效冲击区域半径为r的圆形区域,则单一发热芯片正上方的射流孔数量通过下式进行估算:

[0017][0018]

其中,s为单一发热芯片的表面积,d

s

为射流喷嘴的直径。

[0019]

本发明进一步的改进在于,射流喷嘴末端和发热芯片的距离与射流喷嘴的直径的比值为2~5。

[0020]

一种如上述的装置的散热方法,将冷却液由泵增压后分为两股流体,一股流体经液体总入口依次进入进液分流通道、射流孔和射流喷嘴形成射流,从正上方到达发热芯片表面,另外一股流体经液体总入口依次进入进液分流通道、射流孔和横流喷嘴,从水平方向扫掠发热芯片表面,形成射流

‑

横流组合流动结构;部分冷却液吸热相变形成蒸汽经回流孔、回流汇集通道和气体总出口流出,其余冷却液以液态形式经液体总出口流出。

[0021]

与现有技术相比,本发明具有以下有益效果:

[0022]

相比于传统平流或液池形式的浸没式液冷机箱散热技术,本发明提出的射流

‑

横流组合浸没式相变冷却方法能够提高发热芯片表面的汽泡脱离频率和补液能力,从而大幅提高沸腾临界热流密度、满足高热流密度(>100w/cm2)芯片的散热需求,大幅提高机箱的功率密度;在低热负荷时,芯片热流密度较低,通过调节流量利用少量冷却液进行浸没式液冷,从而降低数据中心的pue;机箱盖板内层上阵列化布置的射流孔结构能够改善高热流密度芯片表面的温度均匀性,防止大面积芯片由于温度不均产生热应力而引起翘曲,提高芯片的寿命和安全可靠性;本发明采用一体化设计,在机箱盖板内层集成了射流

‑

横流的组合式结构,只需简单连接气体和液体出入口即可实现对机箱的高效散热,能够很方便进行多机箱串联或并联冷却,机箱的摆放方向不受限制,也无需对机柜做复杂改动。

[0023]

进一步的,液体总入口通入的冷却液为电子氟化液,电子氟化液沸点在40~65℃之间,具有电绝缘性良好、物理和化学性质稳定等特点,能够在环境温度为30℃以下的条件

下利用自然冷源进行冷凝排热,保证系统在我国大部分地区的绝大部分气候条件下具有较低的pue(评价数据中心能源效率的指标)。

[0024]

进一步的,为保证射流流体对气膜的冲击力和液体补给的穿透力,经射流喷嘴加速后形成射流以60~90

°

冲击发热芯片表面。

[0025]

进一步的,射流喷嘴的直径d

s

需综合考虑发热芯片的面积s、冷却液流量q和流动阻力等因素,直径d

s

太小则流动阻力太大,直径d

s

太大则提高流速需要大幅提高电子氟化液流量,增加了运维成本,所以直径d

s

=1~5mm。

[0026]

进一步的,为减小射流流程中的能量损失,最大限度地发挥射流冲击效应,射流喷嘴末端与发热芯片的距离与射流喷嘴的直径的比值为2~5。

附图说明

[0027]

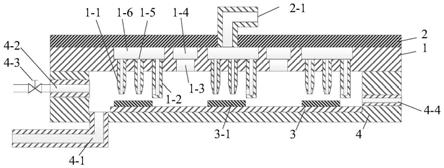

图1为本发明的射流

‑

横流浸没式散热装置主视方向的剖面示意图。

[0028]

图2为本发明的射流

‑

横流浸没式散热装置三维结构主视图。

[0029]

图3为本发明的射流

‑

横流浸没式散热装置三维结构侧视图。

[0030]

图4为本发明的射流

‑

横流浸没式散热装置三维结构透视图。

[0031]

图5为本发明的射流

‑

横流浸没式散热装置的盖板内层俯视图。

[0032]

图6为本发明的散热原理图。

[0033]

图7为射流

‑

横流沸腾、池沸腾和平行流沸腾的散热效果对比实验结果。

[0034]

其中:1为机箱盖板内层;1

‑

1为射流喷嘴;1

‑

2为横流喷嘴;1

‑

3为回流孔;1

‑

4为回流汇集通道;1

‑

5为射流孔;1

‑

6为进液分流通道;2为机箱盖板外层;2

‑

1为气体总出口;2

‑

2为液体总入口;3为主板;3

‑

1为发热芯片;3

‑

2为电源与数据接口;4为包含主板的机箱底座;4

‑

1为液体总出口;4

‑

2为泄压孔;4

‑

3为泄压阀;4

‑

4为接口槽;5为沸腾气泡。

具体实施方式

[0035]

下面结合附图对本发明作进一步的说明。

[0036]

参照图1至图7,本实施例涉及的一种射流

‑

横流组合浸没式散热装置,包括机箱盖板内层1、机箱盖板外层2、主板3和机箱底座4,其中,机箱盖板内层1和机箱盖板外层2由下向上依次设置,形成整体,继而机箱盖板内层1与机箱底座4相连,形成密封腔体,机箱盖板内层1上设置有若干射流喷嘴1

‑

1、若干横流喷嘴1

‑

2、若干回流孔1

‑

3、回流汇集通道1

‑

4、若干射流孔1

‑

5和进液分流通道1

‑

6;机箱盖板外层2上设置有气体总出口2

‑

1和液体总入口2

‑

2,液体总入口2

‑

2与进液分流通道1

‑

6相连通,进液分流通道1

‑

6与射流孔1

‑

5相连通,射流喷嘴1

‑

1和横流喷嘴1

‑

2均射与流孔1

‑

5相连。

[0037]

回流孔1

‑

3与回流汇集通道1

‑

4相连通,回流汇集通道1

‑

4和气体总出口2

‑

1相连通。

[0038]

机箱底座4上设置有主板3,主板3上设置有若干发热芯片3

‑

1和电源与数据接口3

‑

2,,机箱底座4侧面底部设有液体总出口4

‑

1和接口槽、侧面顶部设有泄压孔4

‑

2,泄压孔4

‑

2一端设置有泄压阀4

‑

3,另一端与密封腔体相连通。

[0039]

进一步地,液体总入口2

‑

2通入的冷却液为电子氟化液,如fc

‑

72、hfe

‑

7100、hfe

‑

72de等,沸点在40~65℃之间,具有电绝缘性良好、物理和化学性质稳定等特点,能够在环

境温度为30℃以下的条件下利用自然冷源进行冷凝排热,保证系统在我国大部分地区的绝大部分气候条件下具有较低的pue(评价数据中心能源效率的指标)。

[0040]

进一步地,机箱盖板内层1和机箱盖板外层2的材质可以是金属(如铝、铝合金或钢等)或非金属(如有机玻璃pmma、pc板等),具有耐热、强度高等特点。机箱盖板内层1和机箱盖板外层2可通过激光切割、机械加工等先形成回流孔1

‑

3、回流汇集通道1

‑

4、射流孔1

‑

5和进液分流通道1

‑

6,然后金属材料(如铝、铝合金、钢等)可通过焊接或铆接密封连接为整体盖板,非金属材料(如有机玻璃pmma、pc板等)可通过热压或胶粘的形式密封连接为整体盖板。

[0041]

参照图4,发热芯片3

‑

1的正上方设置有射流喷嘴1

‑

1,射流喷嘴1

‑

1和横流喷嘴1

‑

2呈阵列化布置,横流喷嘴1

‑

2靠近发热芯片3

‑

1边缘(即横流喷嘴1

‑

2位于发热芯片3

‑

1侧上方)、出口面向射流喷嘴1

‑

1一侧,射流喷嘴1

‑

1和横流喷嘴1

‑

2通过焊接、螺纹连接或粘接方式与射流孔1

‑

5连接。流体在泵的驱动下,经射流喷嘴1

‑

1加速后形成射流以一定角度α冲击发热芯片3

‑

1表面,经横流喷嘴1

‑

2加速后形成与射流方向垂直的横流。射流流体的作用是冲击发热芯片3

‑

1表面的气膜和提供蒸发区液体补给,横流流体的作用是对发热芯片3

‑

1表面的气泡施加附加质量力,促进气泡脱离,二者具有协同作用。为保证射流流体对气膜的冲击力和液体补给的穿透力,优选α=60~90

°

。

[0042]

进一步地,射流喷嘴1

‑

1的直径d

s

需综合考虑发热芯片3

‑

1的面积s、冷却液流量q和流动阻力等因素,直径d

s

太小则流动阻力太大,直径d

s

太大则提高流速需要大幅提高电子氟化液流量,增加了运维成本,优选直径d

s

=1~5mm。假设单一射流喷嘴1

‑

1的有效冲击区域半径为r的圆形区域,则单一发热芯片3

‑

1正上方的射流孔1

‑

5数量由下式进行估算:

[0043][0044]

式中:n—单一发热芯片3

‑

1正上方的射流孔数量;s—单一发热芯片的表面积;r—单一射流喷嘴的有效冲击区域半径,优选为2≤r/d

s

≤3。

[0045]

因此单一发热芯片3

‑

1正上方的射流孔1

‑

3数量n由下式估算:

[0046][0047]

进一步地,为减小射流流程中的能量损失,最大限度地发挥射流冲击效应,射流喷嘴1

‑

1末端与发热芯片3

‑

1的距离h与直径d

s

的比值优选为h/d

s

=2~5。

[0048]

进一步地,机箱底座4侧面顶端设置有泄压孔4

‑

2,泄压孔4

‑

2处设置有泄压阀4

‑

3,能够在机箱压力较高时及时泄压,维持机箱压力稳定,防止压力波动,提高散热过程的安全可靠性。

[0049]

参见图6和图7,一种基于上述装置的射流

‑

横流浸没式散热方法如下:

[0050]

将服务器机箱构造为由机箱盖板内层1、机箱盖板外层2、主板3和机箱底座4组成的密封腔室,冷却液由泵增压后分为两股流体,一股流体经液体总入口2

‑

2依次进入进液分流通道1

‑

6、射流孔1

‑

5和射流喷嘴1

‑

1形成从正上方到达发热芯片3

‑

1表面,发热芯片3

‑

1表面形成沸腾气泡5,另外一股流体经液体总入口2

‑

2依次进入进液分流通道1

‑

6、射流孔1

‑

5和横流喷嘴1

‑

2从平行方向扫掠发热芯片3

‑

1表面,形成射流

‑

横流组合流动结构。部分冷却液吸热相变形成蒸汽经回流孔1

‑

3、回流汇集通道1

‑

4和气体总出口2

‑

1流出,其余冷却液以

液态形式经液体总出口4

‑

1流出。当发热芯片3

‑

1处于低功率运行状态,发热芯片3

‑

1表面热流密度较低,只需维持小流量通过池沸腾即可完成散热,有效降低冷却能耗;当发热芯片3

‑

1处于高功率运行状态,发热芯片3

‑

1表面热流密度超过了传统池沸腾和水平流动沸腾的临界状态,此时增加液体流量形成高速射流

‑

横流以提高临界热流密度,散热模式的灵活切换能够满足高热流密度服务器的变负荷运行需求,并且具有低能耗和高效散热的特点。

[0051]

参见图7,以fc

‑

72工质进行沸腾实验测试,结果表明单孔射流

‑

横流组合流动沸腾的临界热流密度显著高于池沸腾和平行流动沸腾,在射流速度v

h

=2m/s、横流速度v

s

=1.5m/s时临界热流密度达到75w/cm2,相比于池沸腾提高了约3倍,相比于平行流动沸腾提高了约25%,继续提高射流速度和横流速度有望将临界热流密度提高到100w/cm2以上。该实验结果能够为本发明提出的歧管式阵列多孔射流

‑

横流组合结构提供支撑。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。