多规格smt自动化贴装设备

技术领域

1.本实用新型涉及自动化生产设备技术领域,特别涉及多规格smt自动化贴装设备。

背景技术:

2.现大多数smt贴装设备通过直线模组带动吸料头把料件贴装到主料带上然后送出设备,生产规格单一,不利于使用。

技术实现要素:

3.根据本实用新型的一个方面,提供了多规格smt自动化贴装设备,包括机台、第一进料装置、第二进料装置、贴料装置、第一出料装置以及第二出料装置,第一进料装置、第二进料装置排列在机台的端面的一侧,第一出料装置以及第二出料装置排列在机台的端面的另一侧,贴料装置设于机台的端面;

4.第一进料装置配置为提供第一工件;

5.第二进料装置配置为提供第二工件;

6.贴料装置配置为将第一工件或第二工件贴至第一出料装置处或第二出料装置处;

7.第一出料装置配置为对完成转贴的第一工件进料出料处理;

8.第二出料装置配置为对完成转贴的第二工件进料出料处理。

9.本实用新型公开一种双规格的smt贴装的自动化设备。本设备可以将不同零部件贴装,并可以一机多用贴装产品;同时供给多种不同类型的料材,并贴装在多种不同的产品上,进行多规格组装。本设备结构合理,采用自动化机械代替人工操作,提高了作业效率,有效地解决了由于人工效率低,劳动强度大而不能满足产能需求的问题;而且,特别适合用地面积紧缺的生产厂房,能够实现多种规格贴装生产。

10.在一些实施方式中,第一出料装置包括过料通道、拉料机构、切料机构、第一出料运输带以及第一压料机构,过料通道、第一出料运输带分别设于拉料机构的前后两端,切料机构设于第一出料运输带上且位于靠近拉料机构一端,所以第一压料机构设于拉料机构的一侧;过料通道上设有真空吸附机构。

11.由此,第一出料装置的工作过程中,过料通道上流通有另外一个底料带,该底料带通过拉料机构进行拉料,拉料前由第一压料机构对底料带进行固定;贴料装置将第一工件、第二工件贴装至该底料带上,贴装完成后的底料带经切料机构加工切断,产品随着第一出料运输带流出本设备。

12.在一些实施方式中,拉料机构包括第一驱动件、拉料通道,第一压料机构包括第二驱动件和第一压料板,拉料通道设于第一驱动件的驱动端,第二驱动件设于第一驱动件的一侧,第一压料板设于第二驱动件的驱动端。

13.由此,拉料步骤的工作过程中,底料带在拉料通道里流通,第二驱动件驱动第一压料板对底料带进行压紧,第一驱动件驱动拉料通道向前移动,从而实现拉料和压紧。

14.在一些实施方式中,切料机构包括切料通道、第三驱动件以及切刀,第三驱动件通

过第一安装架设于切料通道的上方,切料通道的尾端设有刀口,所以切刀设于第三驱动件的驱动端且与刀口限位配合。

15.由此,切料步骤的工作过程中,贴装后的底料带进入切料通道,第三驱动件驱动切刀进入刀口,并配合刀口将底料带进行切断;切断后的底料带随着第一出料运输带流出本设备。

16.在一些实施方式中,第二出料装置包括回流运输带、第二出料运输带、阻挡机构、推料机构以及第二压料机构,回流运输带、第二出料运输带相邻分布,回流运输带、第二出料运输带的同一端相互连通,阻挡机构设于回流运输带上,推料机构设于回流运输带、第二出料运输带的相互连通的一端,第二压料机构设于第二出料运输带的一侧且靠近位于推料机构的一端,回流运输带、第二出料运输带上流通有工料载板。

17.由此,第二出料装置的工作过程中,回流运输带将载料盘运输,当载料盘运至回流运输带的互通端时,推料机构将载料盘移至第二出料运输带上,第二压力机构对载料盘进行压紧,由移料装置将工件输入该载料盘中,当载料盘上工件满载后,载料盘随着第二出料运输带流出本设备。

18.在一些实施方式中,阻挡机构包括第二安装架、第四驱动件以及阻挡板,第四驱动件通过第二安装架悬挂于回流运输带的上方,阻挡板设于第四驱动件的驱动端。

19.由此,阻挡机构配置当互通端存在载料板时,阻挡机构对后一个载料盘进行阻挡。

20.在一些实施方式中,推料机构包括第五驱动件、推杆,第五驱动件位于回流运输带、第二出料运输带的互通端,推杆设于第五驱动件的驱动端且嵌入回流运输带、第二出料运输带的互通端。

21.由此,推料机构的工作过程中,第五驱动件驱动,推杆将载料板移至第二出料运输带处。

22.在一些实施方式中,第二压料机构包括第六驱动件、第二压料板,第六驱动件设于第二出料运输带的一侧,第二压料板设于第六驱动件的驱动端。

23.由此,第二压料机构的工作过程,第六驱动件驱动,第二压料板对载料板进行压紧。

24.在一些实施方式中,贴料装置包括第一驱动模组、第二驱动模组、第三驱动模组、贴片头以及视觉机构,第一驱动模组设于机台上,第二驱动模组设于第一驱动模组的驱动端,第三驱动模组设于第二驱动模组的驱动端,第一驱动模组、第二驱动模组、第三驱动模组三者相互垂直分布,贴片头设于第三驱动模组的驱动端;视觉机构与第二驱动模组同步移动。

25.由此,第一驱动模组、第二驱动模组、第三驱动模组三者联合驱动贴片头移动,且贴片前先采用视觉机构对片料进行视觉引导。

26.在一些实施方式中,第一进料装置、第二进料装置结构相同,均包括收废模组、放料模组、剥料模组、固定板、收卷传动模组,收废模组、放料模组、剥料模组、收卷传动模组均设于固定板上,放料模组位于收废模组的下方,剥料模组位于收废模组的一侧,收卷传动模组设于放料模组、剥料模组之间。

27.由此,通过第一进料装置对卷料进行剥料,使卷料上的工件被剥离。

28.本实用新型的有益效果的具体体现为:本设备能自动完成剥料、转贴、出料等工

艺,取代人工,提高了自动化水平,降低了人力成本,提高了生产效率和产品质量。而且,本设备的自由度高,能够自由组合而满足不同的工艺需求,加工不同规格的产品,实用性强。

附图说明

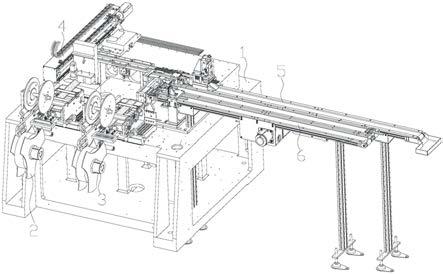

29.图1为本实用新型一实施方式的多规格smt自动化贴装设备的立体结构示意图。

30.图2为图1所示多规格smt自动化贴装设备的俯视结构示意图。

31.图3为图1所示多规格smt自动化贴装设备中第一进料装置的立体结构示意图。

32.图4为图1所示多规格smt自动化贴装设备中移料装置的立体结构示意图。

33.图5为图1所示多规格smt自动化贴装设备中第一出料装置的立体结构示意图。

34.图6为图5中a局部的放大结构示意图。

35.图7为图1所示多规格smt自动化贴装设备中第二出料装置的立体结构示意图。

36.图8为图7中b局部的放大结构示意图。

37.图中标号:1

‑

机台、2

‑

第一进料装置、21

‑

收废模组、22

‑

放料模组、23

‑ꢀ

剥料模组、24

‑

固定板、25

‑

收卷传动模组、3

‑

第二进料装置、4

‑

贴料装置、 41

‑

第一驱动模组、42

‑

第二驱动模组、43

‑

第三驱动模组、44

‑

贴片头、45

‑ꢀ

视觉机构、5

‑

第一出料装置、51

‑

过料通道、52

‑

拉料机构、521

‑

第一驱动件、 522

‑

拉料通道、53

‑

切料机构、531

‑

切料通道、532

‑

第三驱动件、533

‑

切刀、 54

‑

第一出料运输带、55

‑

第一压料机构、551

‑

第二驱动件、552

‑

第一压料板、 6

‑

第二出料装置、61

‑

回流运输带、62

‑

第二出料运输带、63

‑

阻挡机构、631

‑ꢀ

第二安装架、632

‑

第四驱动件、633

‑

阻挡板、64

‑

推料机构、641

‑

第五驱动件、642

‑

推杆、65

‑

第二压料机构、651

‑

第六驱动件、652

‑

第二压料板。

具体实施方式

38.下面结合附图对本实用新型作进一步详细的说明。

39.图1

‑

2示意性地显示了根据本实用新型的一种实施方式的多规格smt 自动化贴装设备,包括机台1、第一进料装置2、第二进料装置3、贴料装置4、第一出料装置5以及第二出料装置6,第一进料装置2、第二进料装置3排列在机台1的端面的正侧,第一出料装置5以及第二出料装置6排列在机台1的端面的右侧,贴料装置4设于机台1的端面;

40.第一进料装置2配置为提供第一工件;

41.第二进料装置3配置为提供第二工件;

42.贴料装置4配置为将第一工件或第二工件贴至第一出料装置5处或第二出料装置6处;

43.第一出料装置5配置为对完成转贴的第一工件进料出料处理;

44.第二出料装置6配置为对完成转贴的第二工件进料出料处理。

45.本实用新型公开一种双规格的smt贴装的自动化设备。本设备可以将不同零部件贴装,并可以一机多用贴装产品;同时供给多种不同类型的料材,并贴装在多种不同的产品上,进行多规格组装。本设备结构合理,采用自动化机械代替人工操作,提高了作业效率,有效地解决了由于人工效率低,劳动强度大而不能满足产能需求的问题;而且,特别适合用地面积紧缺的生产厂房,能够实现多种规格贴装生产。

46.结合图5

‑

6,第一出料装置5包括过料通道51、拉料机构52、切料机构53、第一出料

运输带54以及第一压料机构55,过料通道51、第一出料运输带54分别设于拉料机构52的前后两端,切料机构53设于第一出料运输带54上且位于靠近拉料机构52一端,所以第一压料机构55设于拉料机构52的一侧;过料通道51上设有真空吸附机构。

47.第一出料装置5的工作过程中,过料通道51上流通有另外一个底料带,该底料带通过拉料机构52进行拉料,拉料前由第一压料机构55对底料带进行固定;贴料装置4将第一工件、第二工件贴装至该底料带上,贴装完成后的底料带经切料机构53加工切断,产品随着第一出料运输带54流出本设备。

48.结合图5

‑

6,拉料机构52包括第一驱动件521、拉料通道522,第一压料机构55包括第二驱动件551和第一压料板552,拉料通道522设于第一驱动件521的驱动端,第二驱动件551设于第一驱动件521的一侧,第一压料板552设于第二驱动件551的驱动端。

49.拉料步骤的工作过程中,底料带在拉料通道522里流通,第二驱动件 551驱动第一压料板552对底料带进行压紧,第一驱动件521驱动拉料通道 522向前移动,从而实现拉料和压紧。

50.结合图5

‑

6,切料机构53包括切料通道531、第三驱动件532以及切刀,第三驱动件532通过第一安装架设于切料通道531的上方,切料通道 531的尾端设有刀口,所以切刀设于第三驱动件532的驱动端且与刀口限位配合。

51.切料步骤的工作过程中,贴装后的底料带进入切料通道531,第三驱动件532驱动切刀进入刀口,并配合刀口将底料带进行切断;切断后的底料带随着第一出料运输带54流出本设备。

52.结合图7

‑

8,第二出料装置6包括回流运输带61、第二出料运输带62、阻挡机构63、推料机构64以及第二压料机构65,回流运输带61、第二出料运输带62相邻分布,回流运输带61、第二出料运输带62的同一端相互连通,阻挡机构63设于回流运输带61上,推料机构64设于回流运输带61、第二出料运输带62的相互连通的一端,第二压料机构65设于第二出料运输带62的一侧且靠近位于推料机构64的一端,回流运输带61、第二出料运输带62上流通有工料载板。

53.第二出料装置6的工作过程中,回流运输带61将载料盘运输,当载料盘运至回流运输带61的互通端时,推料机构64将载料盘移至第二出料运输带62上,第二压力机构对载料盘进行压紧,由移料装置将工件输入该载料盘中,当载料盘上工件满载后,载料盘随着第二出料运输带62流出本设备。

54.结合图7

‑

8,阻挡机构63包括第二安装架631、第四驱动件632以及阻挡板633,第四驱动件632通过第二安装架631悬挂于回流运输带61的上方,阻挡板633设于第四驱动件632的驱动端。阻挡机构63配置当互通端存在载料板时,阻挡机构63对后一个载料盘进行阻挡。

55.结合图7

‑

8,推料机构64包括第五驱动件641、推杆642,第五驱动件 641位于回流运输带61、第二出料运输带62的互通端,推杆642设于第五驱动件641的驱动端且嵌入回流运输带61、第二出料运输带62的互通端。推料机构64的工作过程中,第五驱动件641驱动,推杆642将载料板移至第二出料运输带62处。

56.结合图7

‑

8,第二压料机构65包括第六驱动件651、第二压料板652,第六驱动件651设于第二出料运输带62的一侧,第二压料板652设于第六驱动件651的驱动端。第二压料机构65的工作过程,第六驱动件651驱动,第二压料板652对载料板进行压紧。

57.结合图4,贴料装置4包括第一驱动模组41、第二驱动模组42、第三驱动模组43、贴片头44以及视觉机构45,第一驱动模组41设于机台1上,第二驱动模组42设于第一驱动模组41的驱动端,第三驱动模组43设于第二驱动模组42的驱动端,第一驱动模组41、第二驱动模组42、第三驱动模组43三者相互垂直分布,贴片头44设于第三驱动模组43的驱动端;视觉机构45与第二驱动模组42同步移动。第一驱动模组41、第二驱动模组 42、第三驱动模组43三者联合驱动贴片头44移动,且贴片前先采用视觉机构45对片料进行视觉引导。

58.结合图3,第一进料装置2、第二进料装置3结构相同,均包括收废模组21、放料模组22、剥料模组23、固定板24、收卷传动模组25,收废模组21、放料模组22、剥料模组23、收卷传动模组25均设于固定板24上,放料模组22位于收废模组21的下方,剥料模组23位于收废模组21的一侧,收卷传动模组25设于放料模组22、剥料模组23之间。通过第一进料装置2对卷料进行剥料,使卷料上的工件被剥离。

59.本实施例中,第一驱动件521为电动推杆642,第二驱动件551、第三驱动件532、第四驱动件632、第五驱动件641、第六驱动件651均为气缸。第一驱动模组41、第二驱动模组42、第三驱动模组43均为伺服电机驱动的丝杆滑块驱动模组,贴片头44则为采用负气压作为动力对工件进行吸取。

60.本设备具有多种工作模式,其中:

61.(1)第一进料装置2、第一出料装置5的组合所生产的规格产品,其具体步骤如下:

62.s1、第一进料装置2中,放料模组22上放置有料带卷,料带卷经过剥料模组23、收卷传动模组25输入收废模组21中,料带卷上的第一工件经过剥料模组23时,料带卷上的第一工件被剥离,第一工件脱落。

63.s2、移料装置中,第一驱动模组41、第二驱动模组42、第三驱动模组 43三者联合驱动贴片头44移动,贴片头44吸取第一工件,且贴片前先采用视觉机构45对片料进行视觉引导。

64.s3、第一出料装置5中,过料通道51处有底料带输入,该底料带通过拉料机构52进行拉料,拉料前由第一压料机构55对底料带进行固定;贴料装置4将第一工件、第二工件贴装至该底料带上,贴装完成后的底料带经切料机构53加工切断,产品随着第一出料运输带54流出本设备。

65.(2)第二进料装置3、第二出料装置6的组合所生产的规格产品,其具体步骤如下:

66.s1、第一进料装置2中,放料模组22上放置有料带卷,料带卷经过剥料模组23、收卷传动模组25输入收废模组21中,料带卷上的第一工件经过剥料模组23时,料带卷上的第一工件被剥离,第一工件脱落。

67.s2、移料装置中,第一驱动模组41、第二驱动模组42、第三驱动模组 43三者联合驱动贴片头44移动,贴片头44吸取第一工件,且贴片前先采用视觉机构45对片料进行视觉引导。

68.s3、第二出料装置6中,回流运输带61将载料盘运输,当载料盘运至回流运输带61的互通端时,推料机构64将载料盘移至第二出料运输带62 上,第二压力机构对载料盘进行压紧;由移料装置将工件输入该载料盘中,当载料盘上工件满载后,载料盘随着第二出料运输带62流出本设备。

69.(3)或者其他组合的所生产的规格产品,其加工工艺能够叠加,形成另一种不同规

格的产品。

70.本设备能自动完成剥料、转贴、出料等工艺,取代人工,提高了自动化水平,降低了人力成本,提高了生产效率和产品质量。而且,本设备的自由度高,能够自由组合而满足不同的工艺需求,加工不同规格的产品,实用性强。

71.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。