1.本发明属于半导体器件制备技术领域,主要是涉及到一种自顶而下的制备固体装配型薄膜体声波谐振器及其制备方法。

背景技术:

2.随着导航、卫星、移动电话等无线通信需求的快速增长,现代无线通信技术推进了高频元件的高速发展,催生了更高频率的通信应用和带宽更大、数据更快的信号数据传输需求。随着mems技术的迅速发展和新型功能材料的出现以及压电薄膜制备工艺的改善使得高频率的薄膜体声波谐振器(fbar)制备成为可能,有望解决在制备高性能前端射频滤波器中出现的许多问题。

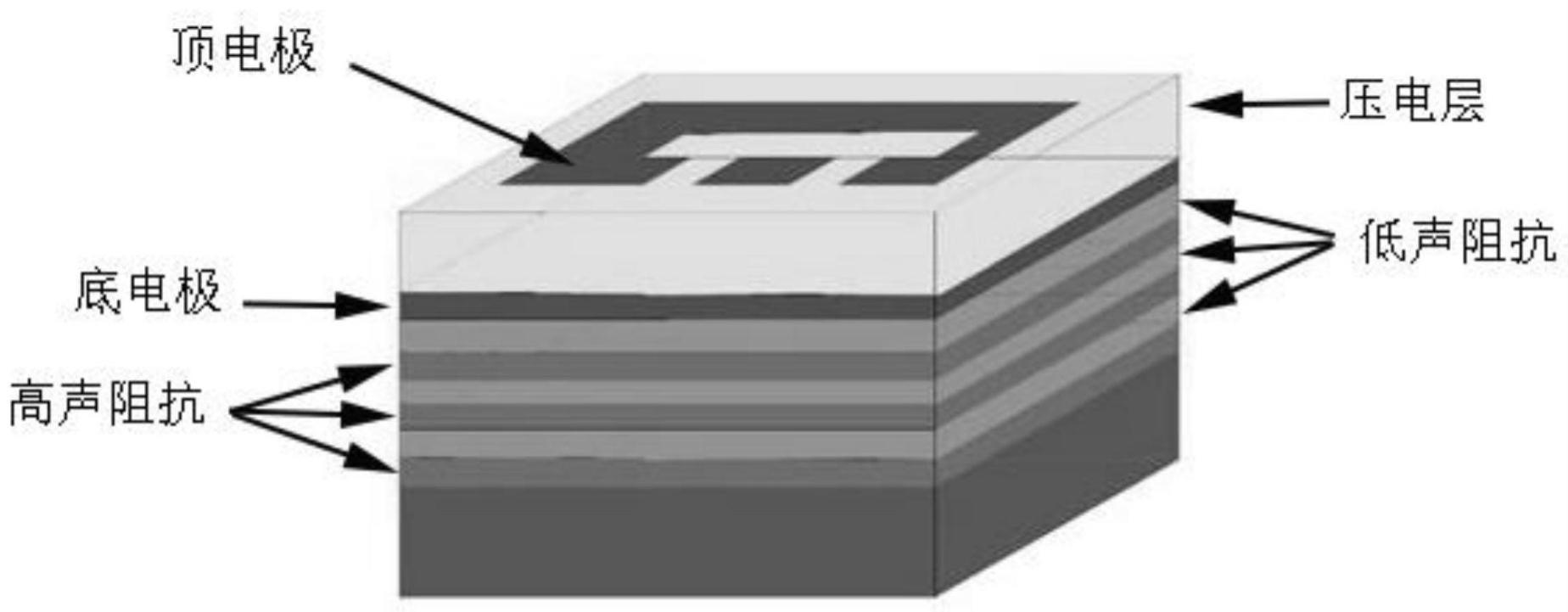

3.目前,基于薄膜体声波(fbar)谐振器的滤波器引起了越来越多的科研人员的关注。与声表面波(saw)和陶瓷滤波器相比,它具有优越的性能,具有更低的插入损耗、更好的频率温度系数以及更高的品质因子,并且在几何尺寸和加工成本上具有决定性的优势。基于mems技术,fabr主要包括三种不同的空间结构,分别为:横隔膜型谐振器、空气隙型谐振器以及固体装配型谐振器。固体装配型(solidmountedresonator,smr)通常由布拉格反射层和夹在两个电极之间的压电薄膜组成。这种器件的结构是底电极下方是有两种不同的高低声阻抗材料交替沉积而形成布拉格反射层,而不同声阻抗材料的厚度被设计成该频率下的声波在该材料中波长的四分之一。声波在这种结构中的层界面处发生多次反射,从而在压电层形成驻波。与前两者相比,器件直接沉积在衬底上,没有悬空结构,从而提高了谐振器的抗击强度。

4.压电薄膜的组织结构,平整度和缺陷对谐振器的性能具有重要的影响。为了获得高性能的器件,必须生长出结晶质量高的晶粒和高度c轴取向的压电薄膜。传统固体装配型薄膜体声波谐振器在于压电层薄膜直接沉积在布拉格层与底电极之上,所制备的压电薄膜的质量很大程度取决于布拉格层和电极的粗糙度、应力以及表面缺陷、热膨胀系数的差异等因素。传统工艺制备固体装配型薄膜体声波谐振器时,在布拉格反射层和底电极上所沉积的压电薄膜结晶质量差。

技术实现要素:

5.为了解决现有技术问题,本发明的目的在于克服已有技术存在的不足,提供一种固体装配型压电薄膜体声波谐振器及其制造方法,采用自顶而下的方法制备体声波谐振器,结合键合工艺和牺牲层去除方法,新颖之处在于减少基底因素对压电薄膜质量的影响,并提高器件的性能,克服了传统方式制备固体装配型薄膜体声波谐振器的缺点和不足,提高了固体装配型压电薄膜体声波谐振器的质量。

6.为达到上述目的,本发明采用如下技术方案:

7.一种固体装配型压电薄膜体声波谐振器的制造方法,包括如下步骤:

8.首先清洗牺牲衬底,然后在牺牲衬底上按顺序用pvd法沉积压电薄膜层、作为底电

极的第二电极和布拉格反射层;

9.然后把布拉格反射层表面键合到支撑衬底上,接下来去除原来的牺牲衬底,以裸露出压电薄膜层,最后在压电薄膜表面上沉积第一电极,作为顶电极;布拉格反射层结构包括高声阻抗层和低声阻抗层;

10.最终通过mems工艺,在顶电极处刻蚀出所需要的器件结构,得到固体装配型压电薄膜体声波谐振器。

11.本发明制造固体装配型薄膜体声波谐振器的方法采用的新颖工艺主要引入了自顶而下的制备方式和晶片键合技术以及牺牲衬底去除方法。布拉格反射层和压电薄膜以及电极主要采用传统的pvd方式制备,但在生长顺序上与传统的体声波谐振器不同,生长顺序主要是在硅牺牲衬底上分别沉积压电层、底电极、布拉格反射层,接下来通过键合工艺转移到支撑衬底上,然后通过研磨和湿蚀刻工艺将牺牲衬底完全去除掉,最后在压电薄膜上面沉积顶电极。本发明在牺牲衬底上相继沉积压电薄膜、底电极和布拉格反射层。其中布拉格反射层包括高声阻抗层和低声阻抗层,将布拉格反射层转移到支撑衬底上,去除所述的牺牲衬底,将顶电极沉积在压电薄膜上。本发明所述布拉格反射层与支撑衬底发生键合。

12.优选地,所述牺牲衬底采用硅、蓝宝石或石英玻璃。

13.优选地,去除所述牺牲衬底采用研磨或者化学腐蚀方法。

14.优选地,所述化学腐蚀方法为采用硝酸,醋酸和氢氟酸混合溶液中的至少一种去除牺牲衬底。

15.优选地,作为顶电极或底电极的所沉积的电极层材料采用钼、金、铂、铜、铝、银、钛、钨、镍中的一种或其任意组合。

16.优选地,所述的压电层材料采用氮化铝单晶、掺杂氮化铝单晶、氮化镓,氧化锌单晶,镍酸锂单晶,锆钛酸铅单晶,铌酸锂单晶、锆酸锂单晶、钽酸锂单晶、四硼酸锂单晶、锗酸铋单晶、硅酸铋单晶、硫化镉单晶、石英单晶中的一种或几种的组合。

17.优选地,作为顶电极或底电极的厚度为10

‑

200nm。进一步优选地,作为顶电极或底电极的厚度为100

‑

200nm。

18.优选地,所述压电薄膜层厚度为10

–

10000nm。

19.优选地,所述布拉格层采用包括钨、铝、钛、钼、四氮化三硅、二氧化硅中的高、低声阻抗材料。

20.优选地,所述支撑衬底材料选自碳化硅、硅、蓝宝石中的任意一种或多种。

21.优选地,所述各层材料制备方法采用真空蒸发沉积、分子束外延、磁控溅射、化学气相沉积、金属有机气相化学沉积、激光脉冲沉积中的至少一种方法。

22.优选地,清洗牺牲衬底表面并干燥处理,将牺牲衬底超声波清洗采用6步法,包括酒精

‑

丙酮

‑

酒精

‑

去离子水

‑

hf

‑

去离子水6步,具体过程为:将牺牲衬底放入乙醇、丙酮、乙醇、去离子水中超声清洗各至少10分钟,之后在质量分数不低于5%hf中浸泡至少1分钟,再放入去离子水中超声清洗至少10分钟,然后用氮气从硅基板的中心缓慢向四周吹,直至将牺牲衬底上的水吹尽。

23.优选地,沉积压电层在牺牲衬底表面,沉积高度c轴取向的压电层aln薄膜,厚度不低于2.4μm;所用电源为直流脉冲电源,占空比70%,沉积功率不低于550w,功率密度不低于5w/cm2,氩气不低于6sccm,氮气不低于14sccm,温度不低于350℃,沉积压强不低于0.32pa,

靶基距不大于65mm,沉积时间不超过3个小时。

24.优选地,在沉积制备底电极时,在压电层上沉积100~200nm厚的底电极材料层,沉积功率为不低于600w,功率密度不低于5.4w/cm2,氩气不低于180sccm,沉积压强不低于0.45pa,温度为室温。

25.优选地,在沉积布拉格层时,将制备好底电极的器件放置在真空镀膜机内,并用铜片固定,接下来,将真空室的真空抽至不高于5

×

10

‑5pa;沉积至少3个周期高声阻抗层和低声阻抗层;其中高声阻抗层的厚度不大于570nm,低声阻抗层的厚度不大于660nm;低声阻抗层的沉积参数:在室温条件下,开启中频电源,功率不低于800w,功率密度不低于4.3w/cm2,氩气不低于180sccm,氧气不低于60sccm,沉积压强不低于0.55pa;高声阻抗层的沉积参数:在室温条件下,转架自转速度不低于20r/mi,开启直流电源,功率不低于105w,功率密度不低于1.5w/cm2,氩气不低于180sccm,沉积压强不低于0.45pa;交替沉积高声阻抗层和低声阻抗层,直至第六层高声阻抗层或第六层低声阻抗层沉积完成。

26.优选地,把布拉格反射层表面键合到支撑衬底上时,先热氧化p型晶向硅片,后用电子束蒸发法在硅片上蒸镀一层厚度不低于30nm的钛膜,再蒸镀一层厚度不低于120nm的金膜;然后将布拉格反射层和硅片贴合放在加热器上,加一质量块压实,在350~400℃温度下退火至少10分钟,完成键合过程。

27.优选地,进行腐蚀牺牲层时,将布拉格反射层表面键合到支撑衬底上的器件用树脂包裹,牺牲衬底硅表面暴露在外面,放置在硝酸,氢氟酸,醋酸的混合溶液里3~5分钟,然后在丙酮溶液将树脂去除。

28.优选地,沉积顶电极时,将牺牲层去除后的器件在去离子水中清洗并由氮气吹干,固定在载物台上,利用机械泵和分子泵组合将腔室内的真空抽至不高于5

×

10

‑4pa,腔体内通入氩气至少180sccm使得气体压强不低于0.48pa,沉积功率不低于600w,功率密度不低于5.4w/cm2,沉积100~200nm厚的顶电极。

29.优选地,进行顶电极电路的刻蚀时,经过mems加工,在顶电极处刻蚀所需要的电路。

30.一种固体装配型压电薄膜体声波谐振器,利用本发明固体装配型压电薄膜体声波谐振器的制造方法制备而成。

31.本发明与现有技术相比较,具有如下显而易见的突出实质性特点和显著优点:

32.1.本发明压电薄膜的质量与其下方的材料的粗糙度和应力有着极大的关系。在光滑的蓝宝石和硅等单晶晶体表面上生长的压电薄膜具有高度c轴取向;

33.2.本发明采用在光滑的晶体表面沉积压电薄膜。采用本发明的方案,可以有效地减少基底的缺陷对压电薄膜的影响,提高器件的性能;

34.3.本发明减少基底因素对压电薄膜质量的影响,并提高器件的性能。

附图说明

35.图1为本发明的一种薄膜体声波谐振器剖面结构图。

36.图2为本发明的一种固体装配型fbar器件薄膜体声波谐振器的制备工艺流程。

具体实施方式

37.以下结合具体的实施例子对上述方案做进一步说明,本发明的优选实施例详述如下:

38.实施例一:

39.在本实施例中,参见图1

‑

图2,一种固体装配型压电薄膜体声波谐振器的制造方法,包括如下步骤:

40.步骤1、清洗衬底硅表面并干燥处理:

41.将硅(111)衬底超声波清洗6步法,包括酒精

‑

丙酮

‑

酒精

‑

去离子水

‑

hf

‑

去离子水6步,具体过程为:将样品放入乙醇、丙酮、乙醇、去离子水中超声清洗各10分钟,之后在质量分数为5%hf中浸泡1分钟,再放入去离子水中超声清洗10分钟,最后用氮气从硅基板的中心缓慢向四周吹,直至将硅基板上的水吹尽;

42.步骤2、沉积压电层:

43.将步骤1所得的的样品表面沉积高度c轴取向的压电层aln薄膜,厚度为2.4μm;所用电源为直流脉冲电源,占空比70%,沉积功率为550w,功率密度为5w/cm2,氩气6sccm,氮气14sccm,温度350℃,沉积压强为0.32pa,靶基距为65mm,沉积时间为3个小时;

44.步骤3、沉积底电极ti:

45.将步骤2所得到的样品沉积100~200nm厚的底电极ti,沉积功率为600w,功率密度为5.4w/cm2,氩气180sccm,沉积压强为0.45pa,温度为室温;

46.步骤4、沉积布拉格层:

47.将步骤3所得到的样品放置在真空镀膜机内,并用铜片固定,接下来,将真空室的真空抽至5

×

10

‑5pa以下;沉积3个周期高声阻抗层钨和低声阻抗层二氧化硅;其中薄膜钨的厚度为570nm,薄膜sio2的厚度为660nm;薄膜二氧化硅的沉积参数:在室温条件下,开启中频电源,功率为800w,功率密度为4.3w/cm2,氩气为180sccm,氧气为60sccm,沉积压强为0.55pa;薄膜钨的沉积参数:在室温条件下,转架自转速度为20r/mi,开启直流电源,功率为105w,功率密度为1.5w/cm2,氩气为180sccm,沉积压强为0.45pa;交替沉积二氧化硅薄膜和钨薄膜,直至第六层钨薄膜沉积完成;

48.步骤5、转移至支撑衬底上:

49.将步骤4所得到的样品通过键合技术转移到其他衬底上;先热氧化p型(100)晶向硅片,后用电子束蒸发法在硅片上蒸镀一层厚30nm的钛膜,再蒸镀一层120nm的金膜;这是因为钛膜与sio2层有更高的粘合力;最后,将布拉格反射层和硅片贴合放在加热器上,加一质量块压实,在350~400℃温度下退火;实验表明,在退火温度365℃,时间10分钟,键合面超过90%;

50.步骤6、腐蚀牺牲层:

51.将步骤5所制备的样品用树脂包裹,牺牲衬底硅表面暴露在外面;放置在硝酸,氢氟酸,醋酸的混合溶液里3~5分钟,最后在丙酮溶液将树脂去除;

52.步骤7、沉积顶电极pt:

53.将步骤6所得的的样品在去离子水中清洗并由氮气吹干,固定在载物台上,利用机械泵和分子泵组合将腔室内的真空抽至5

×

10

‑4pa,腔体内通入氩气180sccm使得气体压强为0.48pa,沉积功率600w,功率密度为5.4w/cm2,沉积100~200nm厚的pt电极;

54.步骤8、顶电极电路的刻蚀:

55.经过mems加工,在第一电极处刻蚀所需要的电路。

56.实施例二:

57.本实施例与实施例一基本相同,特别之处在于:

58.在本实施例中,所述牺牲衬底采用硅、蓝宝石或石英玻璃。

59.在本实施例中,去除所述牺牲衬底采用研磨或者化学腐蚀方法。

60.在本实施例中,所述化学腐蚀方法为采用硝酸,醋酸和氢氟酸混合溶液中的至少一种去除牺牲衬底。

61.在本实施例中,作为顶电极或底电极的所沉积的电极层材料采用钼、金、铂、铜、铝、银、钛、钨、镍中的一种或其任意组合。

62.在本实施例中,所述的压电层材料采用氮化铝单晶、掺杂氮化铝单晶、氮化镓,氧化锌单晶,镍酸锂单晶,锆钛酸铅单晶,铌酸锂单晶、锆酸锂单晶、钽酸锂单晶、四硼酸锂单晶、锗酸铋单晶、硅酸铋单晶、硫化镉单晶、石英单晶中的一种或几种的组合。

63.在本实施例中,作为顶电极或底电极的厚度为10

‑

200nm。进一步优选地,作为顶电极或底电极的厚度为100

‑

200nm。

64.在本实施例中,所述压电薄膜层厚度为10

–

10000nm。

65.在本实施例中,所述布拉格层采用包括钨、铝、钛、钼、四氮化三硅、二氧化硅中的高、低声阻抗材料。

66.在本实施例中,所述支撑衬底材料选自碳化硅、硅、蓝宝石中的任意一种或多种。

67.在本实施例中,所述各层材料制备方法采用真空蒸发沉积、分子束外延、磁控溅射、化学气相沉积、金属有机气相化学沉积、激光脉冲沉积中的至少一种方法。

68.本实施例制造固体装配型薄膜体声波谐振器的方法采用的新颖工艺主要引入了自顶而下的制备方式和晶片键合技术以及牺牲衬底去除方法。布拉格反射层和压电薄膜以及电极主要采用传统的pvd方式制备,但在生长顺序上与传统的体声波谐振器不同,生长顺序主要是在硅牺牲衬底上分别沉积压电层、底电极、布拉格反射层,接下来通过键合工艺转移到支撑衬底上,然后通过研磨和湿蚀刻工艺将牺牲衬底完全去除掉,最后在压电薄膜上面沉积顶电极。本实施例在牺牲衬底上相继沉积压电薄膜、底电极和布拉格反射层。其中布拉格反射层包括高声阻抗层和低声阻抗层,将布拉格反射层转移到支撑衬底上,去除所述的牺牲衬底,将顶电极沉积在压电薄膜上。

69.综上所述,上述实施例利用自顶而下的方法制备固体装配型薄膜体声波谐振器,它主要包括自顶而下的制备工艺和薄膜键合技术以及牺牲衬底去除技术。与传统的方法相比,由于压电薄膜直接生长在光滑的单晶表面,因而减少了薄膜内应力和粗糙度对薄膜质量的影响,有利于提高压电薄膜的c轴择优取向性。通过层转移技术以及牺牲衬底去除技术最终得到固体装配型薄膜体声波谐振器结构,从而得到性能良好的smr

‑

fbar器件,可以提高器件的品质因子和机电耦合系数。上述实施例提供了一种制备高性能压电薄膜器件的思路。

70.上面结合附图对本发明实施例进行了说明,但本发明不限于上述实施例,还可以根据本发明的发明创造的目的做出多种变化,凡依据本发明技术方案的精神实质和原理下做的改变、修饰、替代、组合或简化,均应为等效的置换方式,只要符合本发明的发明目的,

只要不背离本发明的技术原理和发明构思,都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。