1.本技术涉及电子通信技术领域,尤其涉及电连接组件以及移动终端。

背景技术:

2.随着移动通信技术领域的发展,移动终端例如手机的集成度越来越高,内部结构越来越复杂,从而使得相邻器件之间的间距越来越小,甚至安装位置会有部分重叠。在此情况下,为了降低相邻电子元件之间的信号干扰,对电子元件的接地要求也越来越高。

3.手机中常用不锈钢或者金属铝作为用于支撑上述电子元件的壳体。上述电子元件可以与该壳体电连接可以实现接地。然而,由于不锈钢或者金属铝的表面容易受到绝缘薄膜或者加工工艺等因素的影响,导致其表面接触电阻不稳定,会导致辐射杂讯(radiated spurious emission,rse)现象的发生,降低接地要求。

技术实现要素:

4.本技术的实施例提供电连接组件以及移动终端,以解决电子元件与电阻不稳定的表面之间的电连接点接触不稳定的问题。

5.为达到上述目的,本技术的实施例采用如下技术方案:

6.第一方面,提供一种电连接组件,该电连接组件包括第一部件,第二部件,导电部,第一绝缘层。其中,第一部件和第二部件具有导电面,且第一部件的导电面与第二部件的导电面相对设置。上述导电部位于第一部件和第二部件之间,第一部件的导电面上设置有第一绝缘层,导电部与第一绝缘层相接触。导电部与第二部件的导电面电连接。这样一来,上述电连接组件中,当待电连接的第一部件和第二部件中,第一部件的导电面为接触电阻不稳定的非理想导电面时,可以在该第一部件的导电面上设置与导电部相接触的第一绝缘层,以使得导电部与具有非理想导电面的第一部件之间形成电容。这样一来,具有非理想导电面的第一部件上的信号可以通过上述电容耦合到导电部上,然后再通过导电部传输至第二部件上,从而实现了第一部件和第二部件之间的耦合馈电。在此情况下,一方面可以导电部无需与第一部件的非理想导电面直接接触,从而能够提高电连接的可靠性,降低rse超标现象出现的几率。另一方面,行数电连接组件中无需在第一部件的非理想导电面上形成导体镀层,因此能够避免制作导体镀层导致制作成本较高的问题。

7.结合第一方面,在一种可能的实现方式中,所述导电部与所述第二部件的导电面相接触。

8.可选的,导电部包括电连接的第一导电子部和第二导电子部。该第一导电子部和第二导电子部各包括第一表面和第二表面。其中,第一导电子部的第一表面和第二导电子部的第二表面相接触。第二导电子部的第一表面第一绝缘层相接触。第一导电子部的第二表面和第二部件的导电面相接触。这样一来,在制作的过程中,第一导电子部可以组装于第二部件上,第二导电子部可以与第一绝缘层封装在一起并组装与第一部件上。在此情况下,当第一部件和第二部件安装在一起后,第一导电子部的第一表面和第二导电子部的第二表

面相接触,从而可以方便上述电连接组件与第一部件和第二部件进行组装。

9.可选的,第一导电子部的第一表面和第二导电子部的第二表面的接触面位于第二导电子部的第二表面的边缘以内。在此情况下,第二导电子部的第二表面的面积可以大于第一导电子部的第一表面的面积。这样一来,第一导电子部可以主要用于对第一部件和第二部件进行支撑,而第二导电子部用于增大导电部与第一部件构成的第一电容的下基板的面积,达到增大第一电容的电容值的目的,从而有效提高第一部件与导电部之间耦合馈电的效果。

10.可选的,第一导电子部为导电泡棉或导电胶。第二导电子部为金属片或导电薄膜。导电泡棉或导电胶能够向第一部件和第二部件提供较好的支撑力。而金属片或导电薄膜的厚度较小,从而能够使得第二导电子部具有面积较大的第一表面和第二表面。

11.可选的,第二导电子部的第二表面的面积为9mm2~100mm2。当第二导电子部的面积小于3mm

×

3mm时,第二导电子部的阻抗沿史密斯圆顺时针从开路点o1移动的过程中,很难达到短路点,而当第二导电子部的面积大于10mm

×

10mm时,第二导电子部的阻抗沿史密斯圆顺时针从开路点移动的过程中,会穿过短路点进入感性区域,从而使得第二导电子部阻抗较大。

12.可选的,第一绝缘层包括绝缘胶和绝缘麦拉,绝缘胶和第一部件的导电面相接触,绝缘麦拉和导电部相接触。绝缘胶起到粘接的作用,而绝缘麦拉的质地较硬,因此第一部件和第二部件安装过程中,能够避免由于施压导致绝缘麦拉发生穿透,而引起第一部件或第二部件的导电面与导电部虚接的现象发生。

13.结合第一方面,在另一种可能的实现方式中,第二部件的导电面上设置有第二绝缘层。这样一来,当第二部件的导电面为接触电阻稳定的导电面时,可以在该第二部件的导电面上设置第二绝缘层,以使得导电部与第二部件之间形成第二电容,从而使得导电部与第二部件之间通过上述第二电容的耦合馈电作用,实现两者之间的电连接。

14.可选的,导电部包括电连接的第一导电子部、第二导电子部以及第三导电子部。上述第一导电子部、第二导电子部和第三导电子部各包括第一表面和第二表面。其中,第一导电子部的第一表面和第二导电子部的第二表面相接触。第二导电子部的第一表面所述第一绝缘层相接触。第一导电子部的第二表面和第三导电子部的第一表面相接触。第三导电子部的第二表面和第二绝缘层相接触。这样一来,在制作的过程中,第二导电子部与第一绝缘层可以封装在一起,并组装于第一部件上。第三导电子部与第二绝缘层可以封装在一起,并组装于第二部件上。第一导电子部可以通过胶层粘结方式,粘接于第三导电子部的第一表面上。然后将第一部件与第二部件安装在一起,使得第一导电子部的第一表面与第二导电子部的第二表面相接触,从而可以方便上述电连接组件与第一部件和第二部件进行组装。

15.可选的,第一导电子部的第一表面和第二导电子部的第二表面的接触面位于第二导电子部的第二表面的边缘以内。在此情况下,第二导电子部的第二表面的面积可以大于第一导电子部的第一表面的面积。这样一来,第一导电子部可以主要用于对第一部件和第二部件进行支撑,而第二导电子部用于增大导电部与第一部件构成的第一电容的下基板的面积,达到增大第一电容的电容值的目的,从而有效提高第一部件与导电部之间耦合馈电的效果。

16.此外,第一导电子部的第二表面和第三导电子部的第一表面的接触面位于第三导

电子部的第一表面的边缘以内。在此情况下,第三导电子部的第一表面的面积可以大于第一导电子部的第二表面的面积。这样一来,第一导电子部可以主要用于对第一部件和第二部件进行支撑,而第三导电子部用于增大导电部与第二部件构成的第二电容的上基板的面积,达到增大第二电容的电容值的目的,从而有效提高第二部件与导电部之间耦合馈电的效果。

17.可选的,第一导电子部为导电泡棉或导电胶。第二导电子部、第三导电子部为金属片或导电薄膜。导电泡棉或导电胶能够向第一部件和第二部件提供较好的支撑力。而金属片或导电薄膜的厚度较小,从而能够使得第二导电子部或第三导电子部具有面积较大的第一表面和第二表面。

18.可选的,第二导电子部的第二表面的面积为9mm2~100mm2。第三导电子部的第一表面的面积为9mm2~100mm2。第二导电子部的第二表面以及第三导电子部的第一表面的面积与前述实施例中第二导电子部的第二表面的面积具有相同的技术效果,此处不再赘述。

19.可选的,第一绝缘层包括第一绝缘胶和第一绝缘麦拉。第一绝缘胶和第一部件的导电面相接触,第一绝缘麦拉和导电部相接触。此外,第二绝缘层包括第二绝缘胶和第二绝缘麦拉。该第二绝缘胶和第二部件的导电面相接触,第二绝缘麦拉和导电部相接触。上述第一绝缘胶、第二绝缘胶具有与前述实施例提供的绝缘胶相同的技术效果,此处不再赘述。第一绝缘麦拉、第二绝缘麦拉具有与前述实施例提供的绝缘麦拉相同的技术效果,此处不再赘述。

20.或者,上述第二绝缘层包括绝缘薄膜和第二绝缘胶。绝缘薄膜覆盖第二部件的导电面,第二绝缘胶位于绝缘薄膜和导电部之间,第二绝缘胶与绝缘薄膜和导电部相接触。这样一来,当设置有上述绝缘薄膜时,无需再设置上述第二绝缘麦拉。上述绝缘薄膜层可以为通过阳极氧化工艺形成的氧化层,或者通过喷涂涂覆工艺形成的绝缘的薄膜层。

21.结合第一方面,在另一种可能的实现方式中,导电部包括支撑部以及导电本体,支撑部的至少三个表面覆盖有所述导电本体。其中,支撑部的至少三个表面包括支撑部靠近第一部件和靠近第二部件的表面。在此情况下,在第一部件和第二部件组装之前,导电本体与支撑部可以实现紧密接触,所以在第一部件和第二部件组装时,无需再对支撑部施加较大的压力。因此上述方案适用于对压力较敏感的部件,例如,安装有金属框的显示屏或者摄像头。

22.可选的,第一绝缘层包括第一绝缘胶和第一绝缘麦拉。第一绝缘胶和第一部件的导电面相接触,第一绝缘麦拉和导电部相接触。

23.此外,在第二部件的导电面上设置有第二绝缘层的情况下,第二绝缘层包括第二绝缘胶和第二绝缘麦拉。第二绝缘胶和所述第二部件的导电面相接触,第二绝缘麦拉和导电部相接触。上述第一绝缘胶、第二绝缘胶具有与前述实施例提供的绝缘胶相同的技术效果,此处不再赘述。第一绝缘麦拉、第二绝缘麦拉具有与前述实施例提供的绝缘麦拉相同的技术效果,此处不再赘述。

24.或者,第二绝缘层包括绝缘薄膜和第二绝缘胶。绝缘薄膜覆盖第二部件的导电面,第二绝缘胶位于所述绝缘薄膜和导电部之间,第二绝缘胶与绝缘薄膜和导电部相接触。该绝缘薄膜与前述实施例提供的绝缘薄膜具有相同的技术效果,此处不再赘述。

25.可选的,在第二绝缘层包括绝缘薄膜和第二绝缘胶的情况下。导电部还包括与导

电本体相连接的导电延伸部。导电本体在第二部件上的垂直投影与导电延伸部在第二部件上的垂直投影无交叠。此外,至少导电延伸部与第二绝缘胶相接触。这样一来,通过在导电部中设置上述导电延伸部,可以在适当减小支撑部体积的基础上,增加导电部与第二部件构成的第二电容的上极板的面积,提高耦合馈电的效果。

26.可选的,当减小支撑部的体积时,为了避免减小导电部与第二部件构成的上述第二电容的电容值,该导电部还包括第四导电子部。第四导电子部包括第一表面和第二表面。第四导电子部的第一表面与第一绝缘麦拉相接触。第四导电子部的第二表面与导电本体相接触。在此情况下,上述第四导电子部可以为铜箔,该铜箔下表满的面积可以大于上述支撑部上表面的面积,从而可以在减小上述支撑部体积的情况下,使得第二电容的电容值不会减小。

27.结合第一方面,在另一种可能的实现方式中,导电部包括支撑部以及导电本体。该第一绝缘层包括绝缘胶以及绝缘麦拉。支撑部的至少三个表面依次覆盖有导电本体和绝缘麦拉。其中,支撑部的至少三个表面包括支撑部靠近第一部件和靠近第二部件的表面。这样一来,支撑部、导电本体以及绝缘麦拉可以封装在一起,然后通过绝缘胶组装在第一部件上。接下来,在第一部件与第二部件安装在一起后,绝缘麦拉的下表面与第二部件的导电面相接触,从而可以方便上述电连接组件与第一部件和第二部件进行组装。此外,由于导电本体与支撑部可以实现紧密接触,所以在第一部件和第二部件组装时,无需再对支撑部施加较大的压力。

28.可选的,支撑部为泡棉。导电本体为金属片或导电薄膜。泡棉以及金属片或导电薄膜的技术效果同上所述,此处不再赘述。

29.可选的,支撑部靠近第一部件或第二部件一侧表面的面积为9mm2~100mm2。支撑部靠近第一部件或第二部件一侧表面的面积,与前述实施例中第二导电子部的第二表面的面积具有相同的技术效果,此处不再赘述。

30.可选的,第一绝缘层的厚度为0.01mm~0.05mm。其中,当第一绝缘层的厚度小于0.01mm时,对于制作精度的要求较高,不利于降低生产成本,而当第一绝缘层的厚度大于0.05mm时,不利于平板电容的电容值c的提升。

31.可选的,导电部与第一部件构成第一电容,从而使得导电部与第一部件可以通过第一电容的耦合馈电作用,实现导电部与第一部件的非接触电连接。此外,导电部与第二部件构成第二电容,从而使得导电部与第二部件可以通过第二电容的耦合馈电作用,实现导电部与第二部件的非接触电连接。

32.第二方面,提供一种移动终端,包括如上所述的任意一种电连接组件。该移动终端具有与前述实施例提供的电连接组件相同的技术效果,此处不再赘述。

附图说明

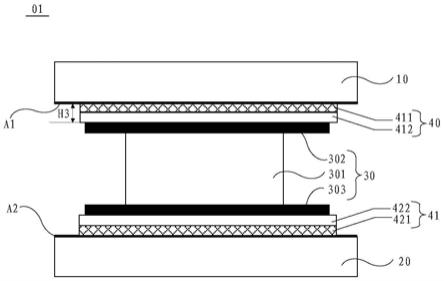

33.图1为本技术一些实施例提供的一种电连接组件的结构示意图;

34.图2为本技术一些实施例提供的一种移动终端的结构示意图;

35.图3为本技术一些实施例提供的另一种移动终端的结构示意图;

36.图4为与图1所示的结构相对应的等效电路图;

37.图5为本技术一些实施例提供的另一种电连接组件的结构示意图;

38.图6为与图5所示的结构相对应的等效电路图;

39.图7为本技术一些实施例提供的另一种电连接组件的结构示意图;

40.图8为本技术一些实施例提供的另一种电连接组件的结构示意图;

41.图9a为本技术一些实施例提供的另一种电连接组件的结构示意图;

42.图9b为本技术一些实施例提供的另一种电连接组件的结构示意图;

43.图10为与图9a所示的结构相对应的等效电路图;

44.图11为图9a所示的第二导电子部的划分原理示意图;

45.图12为图11所示的结构的等效电路图;

46.图13为本技术一些实施例提供的一种史密斯圆图;

47.图14为本技术另一些实施例提供的一种史密斯圆图;

48.图15为本技术一些实施例提供的一种移动终端的结构示意图;

49.图16为采用图15所示的结构进行天线抗干扰测试的测试结果图;

50.图17为本技术一些实施例提供的一种移动终端的结构示意图;

51.图18a为本技术一些实施例提供的一种电连接组件的结构示意图;

52.图18b为本技术一些实施例提供的另一种电连接组件的结构示意图;

53.图19为本技术一些实施例提供的一种电连接组件的结构示意图;

54.图20为本技术一些实施例提供的另一种电连接组件的结构示意图;

55.图21a为本技术一些实施例提供的另一种电连接组件的结构示意图;

56.图21b为本技术一些实施例提供的另一种电连接组件的结构示意图;

57.图21c为本技术一些实施例提供的另一种电连接组件的结构示意图;

58.图21d为本技术一些实施例提供的另一种电连接组件的结构示意图;

59.图22为本技术一些实施例提供的另一种电连接组件的结构示意图;

60.图23为本技术一些实施例提供的另一种电连接组件的结构示意图;

61.图24为本技术一些实施例提供的另一种电连接组件的结构示意图;

62.图25为本技术一些实施例提供的另一种史密斯圆图。

63.附图标记:

64.01

‑

电连接组件;02

‑

移动终端;10

‑

第一部件;11

‑

第二部件;12

‑

镀金点焊弹片;110

‑

显示模组;1101

‑

显示屏;1102

‑

触控面板;1103

‑

金属框;111

‑

中框;1110

‑

边框;1111

‑

承载板;112

‑

后壳;113

‑

金属屏蔽罩;114

‑

天线;20

‑

第二部件;30

‑

导电部;301

‑

第一导电子部;302

‑

第二导电子部;303

‑

第二导电子部;304

‑

第四导电子部;311

‑

支撑部;312

‑

导电本体;313

‑

导电延伸部;40

‑

第一绝缘层;401

‑

绝缘胶;402

‑

绝缘麦拉;411

‑

第一绝缘胶;412

‑

第一绝缘麦拉;41

‑

第二绝缘层;421

‑

第二绝缘胶;422

‑

第二绝缘麦拉;403

‑

绝缘薄膜。

具体实施方式

65.以下,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

66.此外,本技术中,“上”、“下”、“左”以及“右”等方位术语是相对于附图中的部件示意置放的方位来定义的,应当理解到,这些方向性术语是相对的概念,它们用于相对于的描

述和澄清,其可以根据附图中部件所放置的方位的变化而相应地发生变化。

67.本技术一些实施例提供一种电连接组件01,如图1所示,该电连接组件01包括第一部件10和第二部件20。第一部件10和第二部件20之间可以具有一定的安装公差,且第一部件10和第二部件20之间可以通过可拆卸连接方式,例如螺纹连接、卡合连接或者粘贴等方式安装在一起。

68.本技术的一些实施例还提供一种如图2所示的移动终端02,上述电连接组件01可以应用于该移动终端02中。该移动终端02可以包括手机、平板电脑、个人数字助理(personal digital assistant,pda)、车载电脑等。本技术实施例对上述移动终端的具体形式不做特殊限制。

69.以移动终端02为手机为例,该手机如图2所示,可以包括显示模组110、中框111以及后壳112等。

70.其中,显示模组110包括显示屏1101以及设置于显示屏1101出光侧的触控面板1102。

71.需要说明的是,上述显示屏1101可以为液晶显示屏(liquid crystal display,lcd),或者有机发光二极管(organic light emitting diode,oled)显示屏,本技术对此不作限定。

72.此外,上述触控面板1102可以包括由玻璃或者透明树脂材料制成的盖板以及制作于该盖板靠近显示屏1011一侧的触控电极图案。

73.上述中框111位于显示模组110和后壳112之间。中框111包括边框1110以及被边框包围的承载板1111。承载板1111的一侧安装有显示模组110,另一侧安装有电池、主板、摄像头(camera)、天线等内部元件。用于构成中框111的上述边框1110与承载板1111可以为一体结构。

74.后壳112安装于中框111上,后壳112能够对上述内部元件进行保护。

75.在此情况下,在该移动终端02包括上述电连接组件01的情况下,上述电连接组件01的第一部件10和第二部件20可以分别为显示模组110和中框111;或者,上述电连接组件01的第一部件10和第二部件20可以分别为中框111和后壳112。

76.上述第一部件10和第二部件20具有导电面,且如图1所示,第一部件10的导电面a1与第二部件20的导电面a2相对设置。

77.在本技术的一些实施例中,在第一部件10和第二部件20可以分别为显示模组110和中框111的情况下,在本技术的一些实施例中,该显示模组110如图2所示,还可以包括安装于显示屏1101非出光侧的金属框1103。金属框1103背离显示屏1101的一侧可以通过胶层粘贴于中框111上,从而达到将显示模组110安装于中框111上的目的。

78.需要说明的是,显示屏1101的非出光侧为与该显示屏1101出光侧(靠近触控面板1102)相对设置的一侧表面。

79.手机的中框111如图3所示,通常在靠近后壳112的一侧表面安装有天线114,上述金属框1103可以防止显示屏1101对天线114辐射出的能量进行吸收。其中,上述天线114可以在中框111的边框1110的上方或下方均设置。

80.基于此,作为第一部件10的显示模组110的导电面a1为上述金属框1103靠近中框111的一侧表面。

81.此外,作为第二部件20的中框111靠近金属框1103的一侧设置有金属导电面以作为该第二部件20的导电面a2。

82.例如,当构成中框111的材料为导电材料,例如不锈钢或者金属铝等材料时,该中框111中承载板1111靠近金属框1103的一侧表面即可以为上述第二部件20的导电面a2。

83.或者,当构成上述中框111的材料包括金属铝或铝合金时,为了提高第二部件20的导电面a2的电导率,该中框111中承载板1111靠近金属框1103的一侧金属面上可以通过镭雕工艺形成铝镭雕面,将该铝镭雕面作为上述第二部件20的导电面a2。

84.需要说明的是,上述是以铝镭雕面作为第二部件20的导电面a2为例进行的说明。此外,在本技术的另一些实施例中,当第二部件20上具有化学性能较稳定,且电导率较高的导体材料,例如,金、镍、铜等构成的金属镀层时,该金属镀层也可以作为第二部件20的导电面a2。上述铝镭雕面的制作工艺相对于金属镀层的制作工艺而言,成本较低。以下为了方便说明,以铝镭雕面为上述第二部件20的导电面a2为例进行说明。

85.在本技术的另一些实施例中,如图2所示,中框111靠近后壳112的一侧设置有金属屏蔽罩113。该金属屏蔽罩113用于覆盖安装于主板上的芯片,以减少芯片之间产生的信号干扰。其中,构成上述金属屏蔽罩113的材料可以为不锈钢。

86.基于此,在第一部件10和第二部件20可以分别为中框111和后壳112的情况下,作为第一部件10的中框111的导电面a1为上述金属屏蔽罩113靠近后壳112的一侧表面。

87.此外,作为第二部件20的后壳112靠近金属屏蔽罩113的一侧设置有金属导电面以作为该第二部件20的导电面a2。

88.例如,当构成后壳112的材料为导电材料,该后壳112靠近金属屏蔽罩113的一侧表面即可以为上述第二部件20的导电面a2。

89.或者,当构成上述后壳112的材料包括金属铝或铝合金时,为了提高上述第二部件20的导电面a2的电导率,该后壳112靠近中框111的一侧金属面,且与上述金属屏蔽罩113相对的位置可以通过镭雕工艺形成铝镭雕面,将该铝镭雕面作为上述第二部件20的导电面a2。

90.此外,如图1所示,上述电连接组件01还包括导电部30以及第一绝缘层40。

91.导电部30位于第一部件10和第二部件20之间,第一部件10的导电面a1上设置上述第一绝缘层40。

92.导电部30与第一绝缘层40相接触。该导电部30与第一部件10可以构成如图4所示的第一电容c1。其中,第一电容c1的上基板为第一部件10,下基板为导电部30。在此情况下,在上述第一电容c1的耦合馈电作用下,可以将非接触的导电部30与第一部件10之间实现电连接。

93.此外,导电部30与第二部件20的导电面a2电连接。

94.在本技术的一些实施例中,上述导电部30与第二部件20的导电面a2电连接的方式,如图1所示,可以是将导电部30与第二部件20的导电面a2相接触。导电部30与第二部件20的导电面a2的接触面可以形成如图4所示的接触电阻r。在此情况下,第二部件20导电面a2的电导率可以大于第一部件10导电面a1的电导率。此时,第二部件20的导电面a2为良导体,上述接触电阻r的阻值较小,可以为小于0.25ω。

95.示例性的,第一部件10和第二部件20分别为显示模组110和中框111。

96.显示模组110中安装于显示屏1101非出光侧的金属框1103采用不锈钢构成。而中框111中承载板1111靠近金属框1103的一侧表面上具有上述铝镭雕面。

97.在此情况下,为了提高天线114周围的接地环境,可以将显示屏1101背面金属框1103与中框111上的铝镭雕面电连接,以实现金属框1103的接地,从而减小对天线114产生干扰。

98.基于此,由于不锈钢氧化后形成的绝缘薄膜的厚度较厚,因此作为第一部件10导电面a1的金属框1103靠近中框111一侧的表面的电导率较小。此外,作为第二部件20导电面a2的铝镭雕面具有良好的电导率,所以其电导率较大。

99.在此情况下,显示屏1101背面金属框1103与中框111上的铝镭雕面电连接时,可以采用如图1所示的电连接组件01,即在显示屏1101背面金属框1103上设置第一绝缘层40,导电部30与该第一绝缘层40相接触,而导电部30背离第一绝缘层40的一侧表面与中框111上的铝镭雕面相接触。

100.或者,上述导电部30与第二部件20的导电面a2电连接的方式,可以如图5所示,第二部件20的导电面a2上设置有第二绝缘层41。在此情况下,导电部30与第二部件20可以构成如图6所示的第二电容c2。其中,第二电容c2的上基板为导电部30,下基板为第二部件20。

101.示例性的,第一部件10和第二部件20分别为显示模组110和中框111。显示屏1101背面的金属框1103以及中框111均采用不锈钢构成。

102.在将显示屏1101背面金属框1103与中框111电连接,以实现金属框1103的接地时,由于不锈钢氧化后形成的绝缘薄膜的厚度较厚,从而使得导电面上的接触电阻不稳定,因此作为第二部件20导电面a2的中框111靠近金属框1103的一侧表面,以及作为第一部件10导电面a1的金属框1103靠近中框111一侧表面均为接触电阻不稳定的非理想导电面,其电导率均较小。

103.在此情况下,显示屏1101背面金属框1103与中框111电连接时,可以采用如图5所示的电连接组件01,即在显示屏1101背面金属框1103上设置第一绝缘层40,在中框111靠近金属框1103的一侧设置第二绝缘层41,导电部30的上表面与第一绝缘层40的下表面相接触,导电部30的下表面与第二绝缘层41的上表面相接触。

104.由上述可知,上述电连接组件01中,当待电连接的第一部件10和第二部件20中的一个部件,例如第一部件10的导电面为接触电阻不稳定的非理想导电面时,可以在该第一部件10的导电面上设置与导电部30相接触的第一绝缘层40,以使得导电部30与具有非理想导电面的第一部件10之间形成第一电容c1。这样一来,具有非理想导电面的第一部件10上的信号可以通过第一电容c1耦合到导电部30上,然后再通过导电部30传输至第二部件20上。

105.基于此,图7所示的方案中,需要在接触电阻不稳定的第一部件10的下表面涂覆良导体镀层11(例如镀镍层),且通过镀金点焊弹片12将第一部件10和第二部件20电连接。本技术实施例提供的图1或图5所示的方案相对于如图7所示的方案而言,不需要在接触电阻不稳定的第一部件10的下表面涂覆良导体镀层11,且无需采用点焊工艺,利用镀金点焊弹片12将第二部件20与上述第一部件10电连接。因此,能够降低成本。

106.此外,图8所示的方案中,将导电部30的上表面与第一部件10的下表面相接触,该导电部30的下表面与第二部件20的上表面相接触。本技术实施例提供的图1或图5所示的相

对于如图8所示的方案而言,在第一部件10的下表面接触电阻不稳定的情况下,能够减小导电部30与第一部件10的下表面直接接触,而导致电连接可靠性下降,天线114周边接地效果较差,引起rse超标现象出现的几率。

107.以下对导电部30的结构进行详细的说明。

108.示例一

109.本示例,如图9a所示,是以第一部件10的导电面a1为接触电阻不稳定的导电面,第一部件10的导电面a1上设置上述第一绝缘层40,导电部30与第二部件20的导电面a2相接触为例进行的说明。

110.基于此,如图9a所示,该导电部30包括电连接的第一导电子部301和第二导电子部302。

111.第一导电子部301和第二导电子部302各包括第一表面和第二表面。其中,上述第一表面和第二表面可以相对设置,第一表面为上表面,第二表面为下表面。例如,第一导电子部301的第一表面为该第一导电子部301的上表面(即靠近第一部件10一侧的表面),第一导电子部301的第二表面为该第一导电子部301的下表面(即靠近第二部件20一侧的表面)。第二导电子部302的第一表面和第二表面同理可得。

112.基于此,如图9a所示,第一导电子部301的第一表面和第二导电子部302的第二表面相接触。第二导电子部302的第一表面第一绝缘层40相接触。第一导电子部301的第二表面和第二部件20的导电面a2相接触。

113.在本技术的一些实施例中,上述第一导电子部301可以为导电泡棉或者导电胶。该第一导电子部301不仅起到导电作用,还以用于对位于其两侧的第一部件10和第二部件20进行支撑。此外,上述第一导电子部301还可以具有吸收第一部件10和第二部件20的安装公差的作用,使得第一部件10和第二部件20安装后,述第一导电子部301的上表面与第二导电子部302的下表面相接触。

114.上述导电泡棉可以是在普通非导电的泡棉表面包裹导电布,或者在普通非导电的泡棉表面制作导电涂层,以构成上述导电泡棉。

115.此外,上述第二导电子部302可以为金属片或者导电薄膜。上述金属片可以为铜箔。上述导电薄膜可以为导电布,该导电布包括柔性基底以及设置于该柔性基底上的金属镀层,该金属镀层可以为镀金层、镀镍层或镀铜层中的至少一种,本技术对此不做限定。为了方便说明,以下实施例均是以第一导电子部301为导电泡棉,第二导电子部302为铜箔为进行的说明。

116.在此情况下,第二导电子部302的厚度h2可以小于第一导电子部301的厚度h1。其中,上述厚度的方向垂直于第一部件10的导电面a1。

117.基于此,上述导电部30中第一导电子部301和第二导电子部302的设置方式,可以如图9a所示,第一导电子部301的第一表面和第二导电子部302的第二表面的接触面位于第二导电子部302的第二表面的边缘以内。

118.在此情况下,作为第二导电子部302的铜箔平铺于第一绝缘层40靠近第二导电子部302的一侧表面上,而作为第一导电子部301的导电泡棉只与铜箔的一部分相接触。该铜箔中未与导电泡棉相接触的部分延伸出导电泡棉所在的区域。这样一来,通过第二导电子部302可以增大导电部30与第一部件10构成的第一电容的电容值,从而有效提高第一部件

10与导电部30之间耦合馈电的效果。

119.此外,如图9a所示,上述第一绝缘层40包括绝缘胶401,该绝缘胶401具有绝缘和粘合作用。

120.在此基础上,为了避免第一部件10和第二部件20安装的过程中,由于向第一部件10或第二部件20施压,使得第一绝缘层40发生穿透,而导致第一部件10或第二部件20的导电面与导电部30虚接,使得第一部件10或第二部件20的导电面出现接触电阻不稳定的现象。上述第一绝缘层40还可以包括绝缘麦拉402。

121.绝缘胶401和第一部件10的导电面a1相接触,绝缘麦拉402和导电部30相接触。在导电部30如图9a所示包括第一导电子部301和第二导电子部302的情况下,上述绝缘麦拉402与第二导电子部302相接触。

122.构成绝缘麦拉402的材料可以为聚对苯二甲酸类塑料(polyethylene terephthalate,pet)。绝缘麦拉402的质地较硬,因此第一部件10和第二部件20安装过程中,能够避免由于施压导致绝缘麦拉402发生穿透,而引起第一部件10或第二部件20的导电面与导电部30虚接的现象发生。

123.需要说明的是,当第一绝缘层40包括绝缘胶401和绝缘麦拉402,导电部30包括第一导电子部301和第二导电子部302时,在制作过程中,可以先将绝缘胶401和绝缘麦拉402粘贴在一起。然后将第二导电子部302,即铜箔通过胶体粘接或者热熔工艺设置于绝缘麦拉402背离绝缘胶401的一侧表面。在此情况下,第一绝缘层40与第二导电子部302封装在了一起。接下来,将上述封装在一起的组件,组装于第一部件10上,使得绝缘胶401背离绝缘麦拉402的一侧表面粘贴于第一部件10的导电面a1上。

124.其中,为了避免第二导电子部302与第一部件10的导电面a1相接触,该第二导电子部302与绝缘麦拉402的接触面位于绝缘麦拉402下表面的边缘以内。

125.此外,将第一导电子部301通过胶体粘接的方式设置于第二部件20的导电面a2上。

126.接下来,将第一部件10与第二部件20安装在一起,使得第一导电子部301的第一表面与第二导电子部302的第二表面相接触。

127.此外,当形成有绝缘胶401的部件表面,即上述第一部件10的导电面a1经过阳极氧化等工艺处理而形成有如图9b所示的绝缘薄膜403时,可以无需设置上述绝缘麦拉402。在此情况下,上述第一绝缘层40包括绝缘薄膜403和上述绝缘胶401。绝缘薄膜403覆盖第一部件10的导电面a1,绝缘胶401位于绝缘薄膜403和导电部30之间,并与绝缘薄膜403和导电部30相接触。此时,导电部30中作为第二导电子部302的铜箔可以通过绝缘胶401粘接于绝缘薄膜403的下表面。

128.由上述可知,图9a中第一部件10的导电面a1上设置上述第一绝缘层40,导电部30中的铜箔(即第二导电子部302)与第一绝缘层40相接触。此时,第一部件10与铜箔构成如图10所示的第一电容c1。第一部件10上的信号可以通过第一电容c1耦合到铜箔上。

129.此外,第二部件20的导电面a2为接触电阻稳定的导电面,因此导电部30中的导电泡棉(即第一导电子部301)与第二部件20之间只需要设置一点胶体以将导电泡棉固定于第二部件20上即可,而该导电泡棉的大部分与上述第二部件20的导电面a2直接接触。此时,如图9a所示,导电泡棉的第一表面与铜箔第二表面相接触的位置b1,形成图10中电阻值很小(例如,0.2ω左右)的理想接触电阻r1,而该导电泡棉的第二表面与第二部件20的导电面a2

相接触的位置b2,形成图10中电阻值很小(例如,0.2ω左右)的理想接触电阻r2。在此情况下,铜箔上的信号可以通过导电泡棉直接传输至第二部件20。

130.由上述设置方式可知,用于通过电容耦合的方式实现信号传输的电容为平板电容。该平板电容的电容值c满足一下公式:

131.c=ε

×

ε0×ꢀ

s/d

ꢀꢀꢀꢀꢀ

(1)

132.公式(1)中:c为平板电容值;ε为相对介电常数;ε0真空介电常数;s为平板电极的面积,即上述第一部件10的导电面a1、铜箔或第二部件20的导电面a2的面积;d为电容中介质的厚度,即上述第一绝缘层40的厚度h3(如图9a所示)。

133.需要说明的是,上述电连接组件01应用于移动终端02时,由第一部件10传输至第二部件20的信号通常为中、高频信号,例如频率在700mhz~2.7ghz的范围内。对于上述高频信号而言,采用上述电容耦合的方式实现信号传输时,电容的电容值越大,信号的传输效果越好。

134.由公式(1)可知,电容值c与第一绝缘层40的厚度h3成反比,因此第一绝缘层40的厚度h3越小,电容值c的数值越大。因此为了增加电容值c,在本技术的一些实施例中,上述第一绝缘层40的厚度h3可以为0.01~0.05mm。当第一绝缘层40的厚度h3小于0.01mm时,对于制作精度的要求较高,不利于降低生产成本,而当第一绝缘层40的厚度h3大于0.05mm时,不利于电容值c的提升。可选的,上述第一绝缘层40的厚度h3可以为0.01mm、0.015mm、0.02mm、0.04mm。例如,在第一绝缘层40包括绝缘胶401和绝缘麦拉402的情况下,在本技术的一些实施例中,上述绝缘胶401的厚度可以均0.01mm,绝缘麦拉402的厚度可以为0.01mm。

135.此外,电容值c与电容的上、下电极的面积s呈正比。由于第一部件10的导电面a1或第二部件20的导电面a2的面积通常大于铜箔的面积。因此铜箔中与上述导电面平行的表面的面积越大,该电容的电容值c越大。

136.然而,在通过电容耦合实现中、高频信号传输的过程中,如果在满足安装尺寸的条件下,一味地增加铜箔的面积,反倒会增加感性阻抗,导致信号传输的效率降低。

137.示例性的,以图9a所示的结构为例,电连接组件01中形成的如图10所示的第一电容c1可以通过电容耦合的方式,将中、高频信号从第一部件10耦合至第二部件20上。第一电容c1的下基板铜箔(即第二导电子部302)如图11所示,可以看作是由外向里一圈一圈缠绕的线圈,该线圈最终缠绕着至位于中心的接触点。该接触点为铜箔与导电泡棉(即第一导电子部301)相接触的区域。

138.图11中,相邻两条虚线划分出的多条线圈(l1、l2、l3

……

ln)分别与第一部件10的导电面a1之间形成多个分布电容(c_1、c_2、c_3

……

c_n)。上述铜箔划分成线圈后的等效电路如图12所示。可以看出上述多个分布电容(c_1、c_2、c_3

……

c_n)并联。因此图10中第一电容c1的电容值为上述多个分布电容(c_1、c_2、c_3

……

c_n)的电容值之和。

139.在此情况下,由图13所示,该史密斯圆图中上半圆为感性区域,下半圆为容性区域。此外,该史密斯圆图中横轴右端点为开路点o1,左端点为短路点o2。由图11可知,位于最外圈的线圈ln没有与其他部件电连接,因此线圈ln以及分布电容c_n位于图13中史密斯圆图的开路点o1,此外,铜箔上与导电泡棉相接触的接触点位于史密斯圆图的短路点o2。

140.基于此,多条线圈(l1、l2、l3

……

ln)和与各个线圈相连接的分布电容(c_1、c_2、c_3

……

c_n)会使得铜箔的阻抗如图13所示,沿顺时针移动,从而从开路点o1向短路点o2开

始移动。如果铜箔的尺寸设置合理,铜箔的阻抗会刚好移动至短路点o2附近而停止移动,从而使得铜箔的接触点处于短路状态,此时第一部件10和铜箔形成的上述第一电容c1的电容耦合电连接效果最佳。

141.然而,如果铜箔的尺寸太大,那么图12中接入的线圈和分布电容的数量也会越多,这样一来,铜箔的阻抗在由开路点o1顺时针移动的过程中,会穿过短路点o2继续移动至上半圆,从而进入到感性区域,此时上述第一电容c1成为电感,而使得阻抗偏离短路点o2,降低了第一电容c1的电容耦合电连接的效果。

142.根据上述说明,在本技术的一些实施例中,可选的上述第二导电子部302,即铜箔的面积可以为9mm2~100mm2(即,3mm

×

3mm~10mm

×

10mm)。当铜箔的面积小于3mm

×

3mm时,铜箔的阻抗如图13所示,沿顺时针从开路点o1移动的过程中,很难达到短路点o2,而当铜箔的面积大于10mm

×

10mm时,铜箔的阻抗如图13所示,沿顺时针从开路点o1移动的过程中,会距离短路点o2较远,从而使得铜箔阻抗较大。

143.在本技术的一些实施例中,可选的,上述第二导电子部302,即铜箔的面积可以为6mm

×

6mm。在由第一部件10和铜箔构成的第一电容c1中铜箔采用6mm

×

6mm的规格的情况下,在选取不同频率的中、高频信号(如表1所示)对上述第一电容c1的电连接效果进行测试。

144.表1

[0145][0146]

由表1可知,采用序号1和序号2对应的中频信号时,上述第一部件10和第二部件20之间的阻抗体现为电容,例如上述第一电容c1的电容值,该电容值可以达到30pf左右。

[0147]

采用序号3对应的高频信号时,上述第一部件10和第二部件20之间的阻抗也体现为电容,例如上述第一电容c1的电容值,该电容值可以达到500pf。

[0148]

当采用序号4

‑

序号6对应的高频信号时,上述第一部件10和第二部件20之间的阻抗也体现为电感,在此情况下,上述第一电容c1变为电感,但是如图14所示,第一电容c1中铜箔的阻抗移动至短路点o2附近,因此第一电容c1转变为电感后仍然具有良好的电连接效果。

[0149]

基于此,以图9a所示的结构为例,将具有6mm

×

6mm规格的铜箔的电连接组件01应用至移动终端02,例如手机中,以去除对天线114的干扰为例,对该移动终端02中上述电连接组件01的设置过程进行说明。

[0150]

由上述可知,为了避免显示屏1101对安装与中框111上的天线114造成干扰,需要将显示屏1101背面的金属框1103与中框111上的导电面,例如铝镭雕面电连接,以实现金属

框1103的接地。

[0151]

在此情况下,电连接组件01中的第一部件10和第二部件20分别为显示模组110和中框111。第一部件10的导电面a1为显示屏1101背面的金属框1103靠近中框111的一侧表面;第二部件20的导电面a2为中框111上形成的铝镭雕面。

[0152]

基于此,由于显示屏1101背面的金属框1103通常采用不锈钢构成,因此该金属框1103靠近中框111一侧表面的接触电阻不稳定,所以如图15所示,可以将铜箔(即第二导电子部302)粘贴于上述第一绝缘层40上,然后再将组装有铜箔的第一绝缘层40贴装于显示屏1101背面的金属框1103靠近中框111的一侧表面上。

[0153]

接下来,由于中框111的铝镭雕面(即第二部件20的导电面a2)的接触电阻稳定,因此可将导电泡棉(即第一导电子部301)粘贴于上述中框111的铝镭雕面上。

[0154]

然后,将显示屏1101安装于中框111上,由于导电泡棉与铜箔的位置相对应,因此在组装显示屏1101和中框111的过程中,导电泡棉受压后,使得该导电泡棉背离中框111的一侧与铜箔相接触,铜箔与显示屏1101背面的金属框1103构成第一电容c1,从而将显示屏1101与中框111电连接,达到将金属框1103接地处理的目的。

[0155]

基于此,对采用上述电容耦合方式实现电连接手机进行天线效率的测试,如图16所示,分别获得三组(

①

、

②

、

③

)组曲线。不同组所对应的天线114的匹配参数不同,从而使得不同组对应的天线114能够发出不同的频率。

[0156]

其中,任意一组曲线中,实线(采用a1、a2或a3标示)代表采用将导电部30直接与显示屏1101背面的金属框1103相接触的电连接方式。而虚线(采用b1、b2或b3标示)代表通过显示屏1101背面的金属框1103与铜箔形成的电容耦合的电连接方式。由图16可以看出,对于任意一组曲线而言,采用电容耦合的电连接方式的效果与直接接触的电连接方式获取到的曲线基本重叠,因此两种方式的效果相当,从而可以证明手机中的上述电连接组件01中采用上述规格的铝箔时,对显示屏1101而言能够达到很好的接地效果。

[0157]

或者,以图9a所示的结构为例,将具有6mm

×

6mm规格的铜箔的电连接组件01应用至移动终端02,例如手机中,以减小主板上的多个芯片对通信频段的干扰为例,对该移动终端02中上述电连接组件01的设置过程进行说明。

[0158]

由上述可知,为了避免中框111上安装的主板上的多个芯片相互干扰,可以将芯片上覆盖的金属屏蔽罩113与后壳112上的导电面,例如铝镭雕面电连接,以实现金属屏蔽罩113的接地,使得被接地的金属屏蔽罩113覆盖的芯片不会对其附近的芯片造成干扰。

[0159]

在此情况下,电连接组件01中的第一部件10和第二部件20分别为中框111和后壳112。第一部件10的导电面a1为中框111上金属屏蔽罩113靠近后壳112的一侧表面;第二部件20的导电面a2可以为后壳112上形成的铝镭雕面。

[0160]

基于此,由于金属屏蔽罩113通常采用不锈钢构成,因此该金属屏蔽罩113靠近后壳112的一侧表面的接触电阻不稳定,所以可以如图17所示,将铜箔(即第二导电子部302)粘贴于第一绝缘层40上。然后,将组装有铜箔的第一绝缘层40贴装于金属屏蔽罩113靠近后壳112的一侧表面上。

[0161]

接下来,由于后壳112的铝镭雕面(即第二部件20的导电面a2)的接触电阻稳定,因此可将导电泡棉(即第一导电子部301)粘贴于上述后壳112的铝镭雕面上。

[0162]

然后,将中框111安装于后壳112上,由于导电泡棉与铜箔的位置相对应,因此在组

装中框111和后壳112的过程中,导电泡棉受压后,使得该导电泡棉背离后壳112的一侧与铜箔相接触,铜箔与具有金属屏蔽罩113的中框111构成第一电容c1,从而将金属屏蔽罩113与后壳112电连接,达到将金属屏蔽罩113接地处理的目的。

[0163]

上述均是以规格为6mm

×

6mm的铜箔为例进行的说明,在本技术的另一些实施例中,还可以在铜箔的面积范围9mm2~100mm2中选取其他规格的铜箔,例如:3mm

×

3mm、4mm

×

4mm、5mm

×

5mm、7mm

×

7mm、8mm

×

8mm等。上述铜箔可以为正方形或者为长方形,本技术对此不做限定。

[0164]

本领域技术人员可以根据需要,对上述规格进行选择。示例性的,由公式(1)可知,当上述电连接组件01中的第一绝缘层40的厚度h3增大,例如,增大该第一绝缘层40中绝缘麦拉402的厚度时,为了避免上述电容的电容值减小,可以在上述铜箔的面积范围9mm2~100mm2中选取尺寸规格较大的铜箔。上述示例一是以第一部件10的导电面a1为接触电阻不稳定的导电面,而第二部件20的导电面a2为接触电阻稳定的导电面为例进行的说明。当第一部件10的导电面a1和第二部件20的导电面a2均为接触电阻不稳定的导电面时,导电部30的结构为以下示例所述。

[0165]

示例二

[0166]

本示例,如图18a所示,是以第一部件10的导电面a1和第二部件20的导电面a2均为接触电阻不稳定的导电面;第一部件10的导电面a1上设置上述第一绝缘层40,第二部件20的导电面a2上设置有第二绝缘层41为例进行的说明。

[0167]

基于此,如图18a所示,上述导电部30包括电连接的第一导电子部301、第二导电子部302以及第三导电子部303。

[0168]

第一导电子部301、第二导电子部302和第三导电子部303各包括第一表面和第二表面。其中,上述第一表面为上表面,第二表面为下表面。

[0169]

此外,第一导电子部301的第一表面和第二导电子部302的第二表面相接触。第二导电子部302的第一表面第一绝缘层40相接触。第一导电子部301的第二表面和第三导电子部303的第一表面相接触。第三导电子部303的第二表面第二绝缘层41相接触。

[0170]

在本技术的一些实施例中,第一导电子部301可以为导电泡棉或导电胶。该第一导电子部301不仅起到导电作用,还以用于对位于其两侧的第一部件10和第二部件20进行支撑。

[0171]

第二导电子部302、第三导电子部303为金属片或导电薄膜。上述金属片可以为铜箔,上述导电薄膜可以为导电布。

[0172]

为了方便说明,以下实施例均是以第一导电子部301为导电泡棉,第二导电子部302和第三导电子部303为铜箔为进行的说明。

[0173]

基于此,上述导电部30中第一导电子部301、第二导电子部302、第三导电子部303的设置方式,可以如图18a所示,第一导电子部301的第一表面和第二导电子部302的第二表面的接触面位于第二导电子部302的第二表面的边缘以内。在此情况下,作为第二导电子部302的铜箔可以平铺于第一绝缘层40靠近第二导电子部302的一侧表面上。在制作过程中,上述第二导电子部302与第一绝缘层40可以封装在一起,并组装于第一部件10上。

[0174]

此外,第一导电子部301的第二表面和第三导电子部303的第一表面的接触面位于第三导电子部303的第一表面的边缘以内。在此情况下,作为第三导电子部303的铜箔可以

平铺于第二绝缘层41靠近第二导电子部302的一侧表面上。在制作过程中,上述第三导电子部303与第二绝缘层41可以封装在一起,并组装于第二部件20上。第一导电子部301可以通过胶层粘结方式,粘接于第三导电子部303的第一表面上。

[0175]

接下来,将第一部件10与第二部件20安装在一起,使得第一导电子部301的第一表面与第二导电子部302的第二表面相接触。

[0176]

与示例一原理相同,第二导电子部302的第二表面的面积可以为9mm2~100mm2。第三导电子部303的第一表面的面积可以为9mm2~100mm2。

[0177]

此外,如图18a所示,第一绝缘层40包括第一绝缘胶411和第一绝缘麦拉412。第一绝缘胶411和第一部件10的导电面a1相接触,第一绝缘麦拉412和导电部30相接触。在导电部30包括第一导电子部301、第二导电子部302和第三导电子部303的情况下,第一绝缘麦拉412与第二导电子部302的第一表面相接触。

[0178]

第二绝缘层41包括第二绝缘胶421和第二绝缘麦拉422。第二绝缘胶421和第二部件20的导电面a2相接触,第二绝缘麦拉422和导电部30相接触。在导电部30包括第一导电子部301、第二导电子部302和第三导电子部303的情况下,第二绝缘麦拉422与第三导电子部303的第二表面相接触。

[0179]

或者,上述第二部件20的导电面a2经过阳极氧化等工艺处理而形成有绝缘薄膜403时,可以无需设置上述第二绝缘麦拉422。在此情况下,如图18b所示,第二绝缘层41包括绝缘薄膜403和第二绝缘胶421。该绝缘薄膜403覆盖第二部件20的导电面a2,第二绝缘胶421位于绝缘薄膜403和导电部30之间,且与绝缘薄膜403和导电部30相接触。在导电部30的结构如图18b所示时,上述第二绝缘胶421与导电部30中的第三导电子部303相接触。此外,图18b中第一绝缘层40的设置方式同上所述,此处不再赘述。

[0180]

需要说明的是,绝缘薄膜403的制作方式可以为,采用阳极氧化形成的氧化层作为上述绝缘薄膜403。或者,还可以采用喷涂或涂覆绝缘的树脂材料形成的薄膜层作为上述绝缘薄膜403。

[0181]

上述是以第二部件20的导电面a2形成有绝缘薄膜403为例进行的说明,当第一部件10的导电面a1也通过上述阳极氧化工艺形成上述绝缘的绝缘薄膜403时,第一绝缘层41的设置方式同上所述,此处不再赘述。

[0182]

此外,上述第二绝缘层41的厚度范围可以为0.01~0.05mm。该第二绝缘层41的厚度设置范围的技术效果与第一绝缘层40的厚度设置范围的技术效果相同,此处不再赘述。

[0183]

在此情况下,导电泡棉(第一导电子部301)的两侧均设置有铜箔(即第二导电子部302和第三导电子部303),以使得位于上方的铜箔(即第二导电子部302)与第一部件10构成如图6所示的第一电容c1,而位于下方的铜箔(即第三导电子部303)与第二部件20构成有如图6所示的第二电容c2。在此情况下,第一部件10上的信号通过第一电容c1耦合到位于上方的铜箔上,该铜箔通过导电泡棉将信号传输至位于下方的铜箔上。位于下方的铜箔将信号通过第二电容c2耦合至第二部件20上。

[0184]

当以如图18a所示的电连接组件01为例,对手机中的一些部件接地处理进行的说明时,导电部30两侧的第一部件10和第二部件20的导电面均为接触电阻不稳定的表面,在此情况下,图15中作为第二部件20的中框111采用不锈钢材料构成,且该中框111靠近显示屏1101一侧的表面未设置上述铝镭雕面。此时,在该第二绝缘层41上贴附一铜箔(即第三导

电子部303),然后,在中框111靠近显示屏1101一侧的表面贴附组装有铜箔的第二绝缘层41。此外,作为第一部件10的显示模组110中显示屏1101背面的金属框1103靠近中框111的一侧表面上仍然依次贴装有第一绝缘层40和另一铜箔(即第二导电子部302),从而使得导电泡棉两侧均设置有用于实现耦合电连接的电容。

[0185]

由上述示例一或示例二的方案可知,在第一部件10和第二部件20组装之前,导电部30中作为第一导电子部301的导电泡棉和作为第二导电子部302的铜箔分别位于第一部件10和第二部件20上,在此情况下,为了在第一部件10和第二部件20组装的过程中,提高导电部30的导电性能,上述导电泡棉和铜箔需要紧密接触。这样一来,在安装过程中,需要对导电泡棉施加较大的按压力。然而有些需要接地的部件,对上述按压力很敏感,例如安装有金属框1103的显示屏1101或者摄像头,较大的按压力会对上述部件的质量造成影响。

[0186]

为了解决上述问题,本技术中的一些实施例提供了导电部30的另一种设置方式。

[0187]

示例三、

[0188]

本示例中,如图19、图20、图21a、图21b所示,导电部30包括支撑部311以及导电本体312。该支撑部311的至少三个表面覆盖有导电本体312。

[0189]

在本技术的一些实施例中,上述支撑部311可以为泡棉。该支撑部311可以对第一部件10和第二部件20进行支撑。此外,导电本体312可以为金属片或导电薄膜。以下为了方便说明,是以上述导电本体312为铜箔为例进行的说明。

[0190]

其中,上述支撑部311的至少三个表面包括支撑部311靠近第一部件10、靠近第二部件20的表面。

[0191]

上述支撑部311(即泡棉)的至少三个表面覆盖有导电本体312(即铜箔)的方式如下:

[0192]

例如,如图19所示,铜箔与泡棉的上(即靠近第一部件10的表面)、下(即靠近第二部件20的表面)、左、右四个面均接触。在此情况下,铜箔可以绕泡棉一圈,并将泡棉进行包裹。

[0193]

或者又例如,如图20所示,铜箔与泡棉的上、下以及右三个表面相接触。在此情况下,铜箔将导电泡棉的上、下表面以及右侧的面进行包裹。

[0194]

由图19和图20可知,电连接组件01中,第一部件10靠近导电部30的一侧表面设置有第一绝缘层40,而第二部件20的一侧表面与导电部30相接触。由上述可知,图19和图20所示的方案中,第一部件10的导电面a1的接触电阻不稳定,而第二部件20的导电面a2的接触电阻稳定。

[0195]

其中,上述第一绝缘层40可以包括与第一部件10的导电面a1相接触的绝缘胶401,以及与上述导电本体312(即铜箔)相接触的绝缘麦拉402。

[0196]

此外,当第一部件10的导电面a1和第二部件20的导电面a2的接触电阻均不稳定时,可以采用如图21a所示的方案,该图21a所示的方案中,第一绝缘层40包括第一绝缘胶411和第一绝缘麦拉412。第一绝缘胶411和第一绝缘麦拉412的设置方式同上所述,此处不再赘述。

[0197]

上述图21a所示的方案中,在导电部30与第二部件20的导电面a2之间设置第二绝缘层41。第二绝缘层41包括第二绝缘胶421和第二绝缘麦拉422。第二绝缘胶421和第二绝缘麦拉422的设置方式同上所述,此处不再赘述。

[0198]

或者,当第一部件10的导电面a1和第二部件20的导电面a2的接触电阻均不稳定时,可以采用如图21b所示的方案,即在第二部件20的导电面a2经过阳极氧化等工艺处理而形成有绝缘薄膜403时,可以无需设置上述第二绝缘麦拉422。

[0199]

在此情况下,如图21b所示,第二绝缘层41包括绝缘薄膜403和第二绝缘胶421。该绝缘薄膜403覆盖第二部件20的导电面a2,第二绝缘胶421位于绝缘薄膜403和导电部30之间,且与绝缘薄膜403和导电部30相接触。在导电部30的结构如图21b所示时,上述第二绝缘胶421与导电部30中的导电本体312相接触。

[0200]

此外,第二绝缘层41包括绝缘薄膜403和第二绝缘胶421的情况下,当第一部件10的导电面a1和第二部件20的导电面a2的接触电阻均不稳定时,还可以采用如图21c所示的方案,即上述导电部30还包括与导电本体312相连接的导电延伸部313。

[0201]

该导电本体312在第二部件20上的垂直投影与导电延伸部313在第二部件20上的垂直投影无交叠。在此情况下,导电延伸部313延伸出导电本体312所在的区域。

[0202]

可选的,上述导电延伸部313可以与导电本体312为一体结构。例如一铜箔的一部分为上述用于覆盖支撑部311的导电本体312,而该铜箔的另一部分为上述导电延伸部313。

[0203]

在此情况下,为了使得绝缘薄膜403和导电部30相接触,该导电部30中,如图21c所示,至少导电延伸部313与第二绝缘胶421相接触。

[0204]

这样一来,图21c所示的方案相对于图21b所示的方案而言,通过在导电部30中设置上述导电延伸部313,可以在适当减小支撑部311(即泡棉)体积的基础上,增加导电部30与第二部件20构成的第二电容c的上极板的面积,提高耦合馈电的效果。

[0205]

在此基础上,当减小支撑部311(即泡棉)的体积时,为了避免减小上述第二电容c的电容值,可选的,如图21d所示,上述导电部30还包括第四导电子部304。该第四导电子部304包括第一表面和第二表面。同上所述,第一表面为上表面,第二表面为下表面。

[0206]

在此情况下,第四导电子部304的第一表面与第一绝缘麦拉412相接触。第四导电子部304的第二表面与导电本体312相接触。在此情况下,上述第四导电子部304可以为铜箔,该铜箔下表面的面积可以大于上述泡棉上表面的面积。该第四导电子部304下表面面积的设置方式同上所述,例如为9mm2~100mm2。这样一来,可以在减小上述支撑部311(即泡棉)体积的情况下,使得导电部30与第二部件20构成的第二电容c的电容值不会减小。

[0207]

此外,在导电部30包括支撑部311以及导电本体312,且上述第一绝缘层40包括绝缘胶401和绝缘麦拉402的情况下,本技术中的一些实施例提供了导电部30的另一种设置方式:

[0208]

示例四

[0209]

如图22、图23以及图24所示,本示例中,支撑部311的至少三个表面依次覆盖有导电本体312和绝缘麦拉402。

[0210]

其中,支撑部311的至少三个表面包括支撑部311靠近第一部件10和靠近第二部件20的表面。

[0211]

上述支撑部311(即泡棉)的至少三个表面依次覆盖有导电本体312(即铜箔)和绝缘麦拉402的方式如下:

[0212]

例如,如图22所示,支撑部311(即泡棉)的上(即靠近第一部件10的表面)、下(即靠近第二部件20的表面)、左、右四个面依次被导电本体312(即铜箔)和绝缘麦拉402覆盖。在

此情况下,铜箔和绝缘麦拉402可以依次绕泡棉一圈,并将泡棉进行包裹。

[0213]

或者,如图23所示,支撑部311(即泡棉)的上、下以及右三个表面依次被导电本体312(即铜箔)和绝缘麦拉402覆盖。

[0214]

需要说明的是,当采用图22或图23所示的方案时,上述第一绝缘层40中的绝缘胶401的目是将覆盖有绝缘麦拉402和铜箔的泡棉固定于第一部件10的导电面a1上。因此,上述绝缘胶401无需将第一部件10的导电面a1完全覆盖,即可以采用图24所示的方案,在绝缘麦拉402与第一部件10的导电面a1之间设置一点绝缘胶401,以起到上述固定的作用即可。

[0215]

综上所述,上述方案中,支撑部311(即泡棉)的至少三个表面覆盖有导电本体312(即铜箔),因此在第一部件10和第二部件20组装之前,铜箔与泡棉可以实现紧密接触,所以在第一部件10和第二部件20组装时,无需再对泡棉施加较大的压力。因此上述方案适用于对压力较敏感的部件,例如,安装有金属框1103的显示屏1101或者摄像头(camera)。

[0216]

示例性的,以图24所示的电连接组件01为例,对安装有金属框1103的显示屏1101接地进行说明。

[0217]

其中,电连接组件01中的第一部件10和第二部件20分别为显示模组110和中框111。在此情况下,将覆盖有绝缘麦拉402和铜箔的泡棉通过绝缘胶401固定于显示屏1101的金属框1103背离中框111的一侧,然后将显示屏1101与中框111组装,以使得中框111上的导电面与包裹有绝缘麦拉402和铜箔的泡棉背离显示模组110的一侧相接触。

[0218]

又示例性的,以图24所示的电连接组件01为例,对摄像头接地进行说明。

[0219]

其中,电连接组件01中的第一部件10和第二部件20分别为摄像头和中框111。在此情况下,将覆盖有绝缘麦拉402和铜箔的泡棉通过绝缘胶401固定于摄像头的接地端,然后将摄像头安装于中框111上,以使得中框111上的导电面与覆盖有绝缘麦拉402和铜箔的泡棉背离摄像头的一侧相接触。

[0220]

图19~图24所示的方案中,铜箔覆盖泡棉的至少三个表面,由上述电容中平板电极尺寸的设置原理可知,覆盖有绝缘麦拉402和铜箔,或者仅包括有铜箔的泡棉可以作为用于电容耦合电连接的电容的一个平板电极。因此,支撑部311(即泡棉)靠近第一部件10或第二部件20的一侧表面的面积可以为9mm2~100mm2。

[0221]

以泡棉的面积为36mm2(规格为6mm

×

6mm),且对采用图19~图24所示的方案为例,通过选取不同频率的中、高频信号(如表2所示),对第一部件10和第二部件20的导通效果进行测试,测试结果如图25所示。

[0222]

表2

[0223]

序号频率损耗1700.00000mhz0.2022db21.0000000ghz0.1551db31.8000000ghz0.3697db42.6000000ghz0.6878db

[0224]

由图25可知,采用表2中各个序号对应频率对第一部件10和第二部件20的导通效果进行测试时,各个序号(1、2、3、4)对应的测试结果均位于史密斯圆图的中心位置附近,且各个测试结果对应的横坐标(表示损耗),均为横坐标0的附近。因此第一部件10和第二部件20的导通过程中的损耗接近为零,所以采用上述电连接结构01可以具有良好的信号传输效

果。

[0225]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。