1.本技术涉及板式热交换器机安装的技术领域,尤其是涉及一种板式热交换器机组安装结构。

背景技术:

2.板式热交换器是由一系列具有一定波纹形狱的金属片叠装而成的一种新型高效换热器。各种板片之间形成薄矩形通道,通过板片进行热量交换。板式热交换器作为一种新式高效的换热设备,凭借体积小、效率高、安全卫生等诸多优点,已被广泛用于集中供暖、中央空调、动力工程、废水处理、石油化工等许多行业。

3.板式热交换器由于自身较高的热交换效率而广泛的应用在中央空调系统的热交换中。但是由于中央空调系统的管路复杂多变,安装位置有限,加上压缩机以及管路运行时产生的振动,故而对板式热交换器的安装结构要求较高相关技术中,为了使得板式热交换器与中央空调之间的连接更加牢固,往往采用螺栓或者铆钉连接,然而受到压缩机振动的长期影响后,螺栓或者铆钉容易产生松动脱落,有待改进。

技术实现要素:

4.为了降低振动对板式热交换器的影响,提升板式热交换器的安装稳定性,本技术提供一种板式热交换器机组安装结构。

5.本技术提供的一种板式热交换器机组安装结构采用如下的技术方案:一种板式热交换器机组安装结构,包括机组本体,所述机组本体的下侧安装有减振架,所述减振架包括两块平行设置的底板和内板,所述内板的相对两侧设置有折弯板,所述折弯板为倒l型设置,所述折弯板的一直角板边侧与所述内板的边侧相互连接,所述折弯板的另一直角板与所述底板平行设置并远离内板设置,所述底板的一侧与所述折弯板远离内板的边侧之间设置有承接板,所述承接板与底板之间的夹角为钝角设置,所述机组本体安装在所述折弯板上;所述底板与内板相向的侧壁上分别设置有减振垫,两个所述减振垫之间安装有若干减振弹簧。

6.通过采用上述技术方案,将板式热交换器机组安装在减振架上后,由压缩机以及管路运行时产生的振动会首先传递给减振架,振动经过减振架后会逐渐衰减,从而降低振动对板式热交换器的影响,提升板式热交换器的安装稳定性。具体的,振动会被减振架内部的安装的减振垫和减振弹簧所吸收。同时由于内板和底板之间除了减振弹簧相互连接,仅仅通过折弯板和承接板相互连接,故而可进一步降低振动的传递,同时倾斜设置的承接板还可进一步提升减振性能。为了进一步降低固体传振,在底板和内板的中部开设有减振孔。

7.优选的,两个所述折弯板之间安装有若干安装杆,若干所述安装杆上设置有安装角钢,所述安装杆垂直穿过安装角钢一侧的直角板并与安装角钢固定连接,所述机组本体安装在所述安装角钢上,所述安装杆朝向折弯板的端部固接有安装件,所述安装件为半圆

柱型,且安装件朝向内板的一侧垂直设置有连接板,所述连接板通过连接减振组件与所述折弯板相互连接。

8.通过采用上述技术方案,安装杆与安装角钢的设置,可减少机组本体与底板之间的直接接触,从而进一步降低振动传递,仅通过对安装杆进行振动衰减便可隔绝大部分振动。而在安装杆端部的安装件能够提升安装杆与折弯板之间的连接稳定性,从而提升安装杆的安装稳定性,同时连接板与折弯板之间通过连接减振组件相互连接,从而进一步降低振动的传递。

9.优选的,所述连接减振组件包括设置在连接板底部的两个减振安装架,所述减振安装架安装在所述折弯板上,所述连接板与所述减振安装架通过螺栓相互连接,所述连接板与所述减振安装架接触的侧壁之间设置有减振橡胶垫。

10.通过采用上述技术方案,减振橡胶垫和减振安装架可进一步降低振动的传递,同时还可提升连接板与折弯板之间的安装稳定性,从而提升机组本体在减振架上的安装稳定性。

11.优选的,所述减振安装架包括设置在连接板下侧的支撑板,所述支撑板为弧形设置,且支撑板的弧形凸起朝向连接板设置,所述支撑板的一端设置有固定板,所述固定板部分贴靠在所述折弯板的上侧并与所述折弯板通过螺栓相互连接,所述支撑板背离固定板的一端竖直向下设置有侧板,所述侧板背离支撑板的端部设置有延伸板,所述延伸板朝向折弯板竖直方向的直角板进行延伸并与侧板之间形成的夹角为钝角设置,所述延伸板朝向折弯板的端部竖直向上设置有翻折板,所述翻折板与折弯板的侧壁相互贴靠并通过螺栓相互连接。

12.通过采用上述技术方案,弧形设置的支撑板能够进一步降低振动的传递,从而提升减振安装架的减振性能,同时,延伸板与侧板以及翻折板的设置不仅能够进一步提升减振安装架对连接板的支撑能力,同时能够提升减振性能。同时减振安装架通过固定板和翻折板分别与折弯板的两个直角侧壁相互连接,能够进一步降低因振动而使得螺栓产生松动的可能性,由于螺栓的安装方向不同,即使螺栓产生一定的松动,减振安装架也能够对连接板产生的稳定的支撑。

13.优选的,所述翻折板与所述延伸板之间设置有弯折板,所述弯折板为具有一折弯的弯板,所述弯折板一端与所述翻折板的端部相互连接,所述弯折板的另一端与所述延伸板朝向支撑板的侧壁相互连接。

14.通过采用上述技术方案,弯折板能够加强翻折板与延伸板之间的连接稳定性,同时对于侧板对延伸板的压力产生一定的反作用力,从而提升减振安装架的支撑能力,使得机组本体的安装更加稳定,从而做大限度的降低振动对机组本体的影响。

15.优选的,所述机组本体朝向安装角钢的侧壁上竖直安装有若干插接柱,插接柱背离机组本体的端部呈球形设置,所述安装角钢直角板的侧壁上开设有供插接柱穿过的插孔,所述插接柱上同轴套接有缓冲弹簧,所述插接柱上还同轴套接有滑移环,所述滑移环被插接柱的球形端部所限制,且所述滑移环的直径大于插孔的直径,所述安装角钢背离机组本体的侧壁上设置有用以将插接柱限制在插孔内的卡接机构。

16.通过采用上述技术方案,在安装机组本体的时候,将插接柱与插孔相互对位后,将插接柱的球形端部插入卡接机构内后,便可实现机组本体的安装,简单方便。同时,在插接

柱插入插孔时,滑移环会贴靠在安装角钢的侧壁上,随后随着机组本体的下移,使得缓冲弹簧产生收缩的弹性形变,直至插接柱固定在卡接机构内,此时缓冲弹簧应力变形后具有较高的支撑能力,使得机组本体能够稳定的安装在安装角钢上,同时缓冲弹簧仍旧具有一定的缓冲能力,从而进一步降低振动向机组本体的传递。

17.优选的,所述卡接机构包括设置在安装角钢侧壁上的固定环,所述固定环与所述插孔同轴设置,所述固定环内螺纹连接有卡接环,所述卡接环内侧壁上设置有若干弹性卡接板,所述弹性卡接板朝向卡接环的中轴线设置,所述弹性卡接板的长度大于卡接环1/2半径并小于卡接环的半径。

18.通过采用上述技术方案,在插接柱插入插孔后,随后插接柱的球形端部会顶持卡接板产生向下的弹性形变,使得插接柱能够通过卡接板封堵的卡接环,之后卡接板的端部会顶持在插接柱的周面上,由于此时卡接板形成向下的弹性形变,故而向上形变的路径被插接柱的周面所限制,从而使得插接柱的球形端部限制在卡接板形成的空间内而无法脱出卡接环,固定稳定,减少机组本体滑脱安装角钢的可能性。

19.优选的,所述卡接环包括若干弧板,若干所述弧板与若干所述弹性卡接板一一相对,所述弧板的外侧设置有转动杆。

20.通过采用上述技术方案,在卡接环滑出固定环时,插接柱的长度满足卡接板的端部不被插接柱的球形端部所限制,使得卡接环转动出固定环后,便可通过转动杆依次取下,从而便于机组本体整体的拆卸,便于后期机组本体的维修和更换。同时工作人员还可通过转动转动杆,调节卡接环相对固定环的转入深度,从而调节卡接板顶持在插接柱周面上的位置,限制机组本体相对插孔上下晃动的幅度,从而提升卡接板对插接柱的固定稳定性。

21.优选的,相邻的所述弧板相互接触的侧壁之间设置有磁铁。

22.通过采用上述技术方案,磁铁能够使得弧板能够快速的形成卡接环,同时方便工作人员快速的将卡接环螺纹旋入固定环内,安装方便。

23.优选的,所述插接柱背离安装角钢的端部设置有安装板,所述安装板为z型设置,所述机组本体放置在安装板上并通过螺栓相互连接,所述安装板与水平面相互平行的侧壁上皆设置有多个加强板。

24.通过采用上述技术方案,加强板能够提升安装板的强度,从而提升安装板的对机组本体的支撑稳定性。安装板的设置能够使得插接柱能够从机组本体上拆卸下来,从而在机组本体未安装在减振架上时,能够减低对插接柱的压力,从而减少插接柱变形的可能性。同时安装板还能够进一步降低机组本体的安装难度和振动传递。

25.综上所述,本技术包括以下有益技术效果:1.由压缩机以及管路运行时产生的振动会首先传递给减振架,振动经过减振架、减振垫、减振弹簧、减振安装架、缓冲弹簧的吸收后会逐渐衰减,从而降低振动对板式热交换器的影响,提升板式热交换器的安装稳定性;2.在安装机组本体的时候,将插接柱与插孔相互对位后,将插接柱的球形端部插入卡接机构内后,便可实现机组本体的安装,简单方便,从而提升机组本体的安装速度。

附图说明

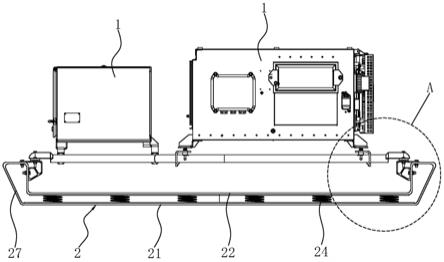

26.图1是本技术实施例的整体结构正视图。

27.图2是图1中a部分的局部放大示意图。

28.图3是用以体现减振架整体结构的立体图。

29.图4是用以体现安装杆与连接板的配合关系示意图。

30.图5是用以体现连接板与减振安装架的配合关系示意图。

31.图6是用以体现安装板、插接柱以及卡接机构的配合关系示意图。

32.图7是用以体现弧板结构的仰视图。

33.图8是用以体现插接柱与弹性卡接板的配合关系剖视图。

34.图中,1、机组本体;2、减振架;21、底板;22、内板;23、减振垫;24、减振弹簧;25、减振孔;26、折弯板;27、承接板;3、安装杆;31、安装件;32、连接板;4、减振安装架;41、支撑板;42、固定板;43、侧板;44、延伸板;45、翻折板;46、弯折板;5、减振橡胶垫;6、安装板;61、加强板;62、插接柱;621、缓冲弹簧;622、滑移环;7、安装角钢;71、插孔;72、卡接机构;721、固定环;722、卡接环;7221、弧板;7222、转动杆;7223、弹性卡接板。

具体实施方式

35.以下结合附图对本技术作进一步详细说明。

36.参照图1和图2,为本技术实施例公开一种板式热交换器机组安装结构,包括两个机组本体,两个机组本体1的下侧安装有用以减少振动传递的减振架2。

37.参照图2和图3,减振架2包括两块平行设置的底板21和内板22,底板21与内板22相向的侧壁上分别固接有减振垫23,两个减振垫23之间安装有若干减振弹簧24,若干减振弹簧24沿减振垫23的表面均匀排布,减振弹簧24的两端分别穿过减振垫23固接在底板21和内板22的侧壁上,为了进一步降低固体传振,在底板21和内板22的中部开设有减振孔25。

38.参照图2和图3,为了提升内板22和底板21的支撑能力,在内板22的相对两侧设置有折弯板26,折弯板26为倒l型设置,折弯板26的一直角板边侧与内板22的边侧固定连接,折弯板26的另一直角板与底板21平行并远离内板22设置,使得两个折弯板26的内直角相互远离,底板21的一侧与折弯板26远离内板22的边侧之间设置有承接板27,承接板27的一侧与底板21的边侧固定连接,承接板27的另一侧与折弯板26的边侧固定连接,且承接板27与底板21之间的夹角为钝角设置,机组本体1安装在折弯板26上。

39.将板式热交换器机组安装在减振架2上后,由压缩机以及管路运行时产生的振动会首先传递给减振架2,振动会被减振架2内部的安装的减振垫23和减振弹簧24所吸收,使得振动经过减振架2后会逐渐衰减,从而降低振动对板式热交换器的影响,提升板式热交换器的安装稳定性。同时由于内板22和底板21之间除了减振弹簧24相互连接,仅仅通过折弯板26和承接板27相互连接,故而可进一步降低振动的传递,同时倾斜设置的承接板27还可进一步提升减振性能。

40.参照图2和图3,两个折弯板26之间安装有若干相互平行设置的安装杆3,安装杆3位于内板22上方并与内板22相互平行,安装杆3与折弯板26的竖直直角板相互垂直设置;安装杆3朝向折弯板26的端部同轴固接有安装件31,安装件31为半圆柱型,且安装件31朝向内板22的一侧为一平面并垂直连接有连接板32,连接板32用以支撑安装件31并与安装件31通过螺栓相互连接,连接板32通过连接减振组件与折弯板26相互连接。连接减振组件包括设置在连接板32底部的两个减振安装架4,减振安装架4安装在折弯板26上,连接板32与减振

安装架4通过螺栓相互连接,连接板32与减振安装架4接触的侧壁之间设置有减振橡胶垫5。

41.参照图4和图5,减振安装架4包括设置在连接板32下侧的支撑板41,支撑板41为弧形设置,且支撑板41的弧形凸起朝向连接板32设置,减振橡胶垫5放置在支撑板41上,弧形设置的支撑板41能够进一步降低振动的传递,从而提升减振安装架4的减振性能;支撑板41的一端固接有固定板42,固定板42部分贴靠在折弯板26的上侧并与折弯板26通过螺栓相互连接,支撑板41背离固定板42的一端竖直向下固接有侧板43,侧板43背离支撑板41的端部一体成型有延伸板44,延伸板44与侧板43之间相互交叉,且延伸板44与侧板43之间形成的夹角为钝角设置,延伸板44远离侧板43的一端朝向折弯板26竖直方向的直角板设置,延伸板44朝向折弯板26的端部竖直向上固接有翻折板45,翻折板45与折弯板26的侧壁相互贴靠并通过螺栓相互连接;减振安装架4通过固定板42和翻折板45分别与折弯板26的两个直角侧壁相互连接,能够进一步降低因振动而使得螺栓产生松动的可能性,由于螺栓的安装方向不同,即使螺栓产生一定的松动,减振安装架4也能够对连接板32产生的稳定的支撑。翻折板45与延伸板44之间设置有弯折板46,弯折板46为具有一折弯的弯板,且弯折板46的折弯部位为钝角设置,弯折板46一端与翻折板45的端部固定连接,弯折板46的另一端与延伸板44朝向支撑板41的侧壁固定连接。弯折板46能够加强翻折板45与延伸板44之间的连接稳定性,同时对于侧板43对延伸板44的压力产生一定的反作用力,从而提升减振安装架4的支撑能力,使得机组本体1的安装更加稳定,从而做大限度的降低振动对机组本体1的影响。

42.参照图3和图6,机组本体1朝向安装角钢7的侧壁上安装有安装板6,安装板6具有两个直角弯折形成z型,其中安装板6的上侧直角板贴靠在机组本体1的下侧并通过螺栓相互连接,安装板6与水平面相互平行的侧壁上皆设置有多个加强板61,加强板61为u型设置,加强板61分为两组,两组加强板61分别位于安装板6的上下两侧,且加强板61的开口分别背离安装板6与水平面平行的侧壁,以使加强板61能够对安装板6进行稳定的支撑。本实施例中设置有四个安装杆3,四个安装杆3上设置有安装角钢7,每个机组本体1的下侧设置有两个安装角钢7,用以支撑同个机组本体1的两个安装角钢7的直角相向设置,安装杆3垂直穿过安装角钢7一侧的直角板并与安装角钢7固定连接,安装角钢7与底板21平行的侧壁与安装板6最下侧的直角板相互对位,并在安装板6与安装角钢7相互对位的侧壁上垂直固接有插接柱62。

43.参照图7和图8,插接柱62背离安装板6的端部为球形设置,安装角钢7直角板的侧壁上开设有供插接柱62穿过的插孔71,插孔71的直径大于插接柱62球形端部的直径;插接柱62上同轴套接有缓冲弹簧621,插接柱62上还同轴套接有滑移环622,滑移环622可沿插接柱62的长度方向进行滑移,滑移环622被插接柱62的球形端部所限制而无法滑脱插接柱62;滑移环622的直径大于插孔71的直径,缓冲弹簧621的两端分别抵接在滑移环622和安装板6的侧壁上,安装角钢7背离机组本体1的侧壁上设置有用以将插接柱62限制在插孔71内的卡接机构72。在插接柱62插入插孔71时,滑移环622会贴靠在安装角钢7的侧壁上,随后随着机组本体1的下移,使得缓冲弹簧621产生收缩的弹性形变,直至插接柱62固定在卡接机构72内,此时缓冲弹簧621应力变形后具有较高的支撑能力,使得机组本体1能够稳定的安装在安装角钢7上,同时缓冲弹簧621仍旧具有一定的缓冲能力,从而进一步降低振动向机组本体1的传递。

44.参照图7和图8,卡接机构72包括固接在安装角钢7侧壁上的固定环721,固定环721

与插孔71同轴设置,固定环721内螺纹连接有卡接环722,卡接环722包括三个弧板7221,三个弧板7221将卡接环722均匀分为三等份,相邻的弧板7221相互接触的侧壁之间设置有磁铁(图中未画出),弧板7221的外侧设置有转动杆7222,从而便于工作人员将弧板7221组合成卡接环722并旋拧进固定环721内;弧板7221的内侧固接有弹性卡接板7223,弹性卡接板7223朝向卡接环722的中轴线设置,弹性卡接板7223的长度大于卡接环7221/2半径并小于卡接环722的半径。在插接柱62插入插孔71后,随后插接柱62的球形端部会顶持卡接板产生向下的弹性形变,使得插接柱62能够通过卡接板封堵的卡接环722,之后卡接板的端部会顶持在插接柱62的周面上,由于此时卡接板形成向下的弹性形变,故而向上形变的路径被插接柱62的周面所限制,从而使得插接柱62的球形端部限制在卡接板形成的空间内而无法脱出卡接环722,固定稳定,减少机组本体1滑脱安装角钢7的可能性。同时在卡接环722滑出固定环721时,插接柱62的长度满足卡接板的端部不被插接柱62的球形端部所限制,使得卡接环722转动出固定环721后,便可通过转动杆7222依次取下,从而便于机组本体1整体的拆卸,便于后期机组本体1的维修和更换。

45.本技术实施例一种板式热交换器机组安装结构的实施原理为:在安装机组本体1的时候,将插接柱62与插孔71相互对位后,将插接柱62的球形端部插入卡接机构72内后,便可实现机组本体1的安装,简单方便,从而提升机组本体1的安装速度。安装完成后,由压缩机以及管路运行时产生的振动会首先传递给减振架2,振动经过减振架2、减振垫23、减振弹簧24、减振安装架4、缓冲弹簧621的吸收后会逐渐衰减,从而降低振动对板式热交换器的影响,提升板式热交换器的安装稳定性。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。