1.本发明涉及阀门建压速率控制技术,具体涉及一种高压低温大流量阀门的建压速率控制系统及控制方法。

背景技术:

2.高压低温大流量阀门通过阀门入口压力的控制实现阀门的开关动作,为保证阀门动作需要,需对阀门的建压速率进行控制,使阀门正常工作建压速率控制在40mpa/s

‑

70mpa/s范围内。由于高压低温大流量阀门入口压力较高(约为24mpa),充填液氧流量较大(约最大45kg/s),使用传统的气动截止阀作为高压低温大流量阀门的入口阀门,难以对液氧高压大流量下的建压速率进行控制,会使得高压低温大流量阀门建压速率过快,不能满足范围为40mpa/s

‑

70mpa/s的建压速率要求。

技术实现要素:

3.本发明在于解决目前高压低温大流量阀门在建压过程中,使用传统的气动截止阀作为高压低温大流量阀门的入口阀门难以对液氧高压大流量下的建压速率进行控制,使得高压低温大流量阀门建压速率过快,不能满足40mpa/s

‑

70mpa/s建压速率要求的问题,而提供一种高压低温大流量阀门的建压速率控制系统及控制方法。

4.本发明所采用的技术方案为:

5.一种高压低温大流量阀门的建压速率控制系统,其特殊之处在于:

6.包括低温大口径恒压源、低温隔离阀门、隔离阀门控制系统;所述低温大口径恒压源与低温隔离阀门的入口端相连,所述低温隔离阀门的出口端与高压低温大流量阀门的入口通过控制管路相连;

7.所述隔离阀门控制系统包括操纵气气源、气路切换电磁阀、缓冲罐、节流孔板和气缸;所述缓冲罐部分填充有压力液体;所述气缸的活塞杆与低温隔离阀门的控制端相连;所述缓冲罐顶部通过气路切换电磁阀的正向通道与操纵气气源或外部大气相连,所述缓冲罐底部通过节流孔板与气缸上腔相连,所述气缸下腔通过气路切换电磁阀的反向通道与操纵气气源或外部大气相连。

8.进一步地,所述低温隔离阀门采用截止阀,截止阀开启高度与其流通面积呈线性关系。

9.进一步地,所述低温隔离阀门的阀瓣设置为轴向截面呈抛物线状的阀头,且抛物线起点为阀瓣密封线。

10.进一步地,所述抛物线状阀头的抛物线公式为y=0.064x2,其中x表示阀头的轴向距离,y表示阀头的径向高度,x的取值范围为

‑

26mm~26mm。

11.进一步地,所述气路切换电磁阀采用两位五通电磁阀;所述高压低温大流量阀门后安装有节流孔板。

12.进一步地,所述压力液体采用防冻液。

13.本发明还提供一种高压低温大流量阀门的建压速率控制方法,采用上述的高压低温大流量阀门的建压速率控制系统,其特殊之处在于,包括以下步骤:

14.1)将低温大口径恒压源与低温隔离阀门的入口端相通,气缸下腔通过气路切换电磁阀与操纵气气源相连,缓冲罐顶部通过气路切换电磁阀与外部大气相通,打开低温隔离阀门,使控制管路填充恒压流体;

15.2)高压低温大流量阀门的关闭:

16.控制管路填充完成后,隔离阀门控制系统的操纵气气源通过气路切换电磁阀的正向通道向缓冲罐内施加压力,缓冲罐内的压力液通过节流孔板流入气缸的上腔,气缸下腔的气体通过气路切换电磁阀排入外部大气,此时气缸活塞杆动作并推动低温隔离阀门关闭;

17.3)高压低温大流量阀门的打开:

18.隔离阀门控制系统的操纵气气源通过气路切换电磁阀的反向通道进入气缸的下腔,推动气缸上腔中的压力液返回缓冲罐;缓冲罐上部的气体通过气路切换电磁阀排入外部大气;此时气缸活塞杆动作并推动低温隔离阀门打开,且低温隔离阀门开启高度与其流通面积呈线性关系;低温大口径恒压源随着低温隔离阀门的开启,驱动高压低温大流量阀门在设定的建压速率范围内打开。

19.进一步地,步骤3)中,所述低温隔离阀门的阀门开启高度与流通面积呈线性关系是通过以下方式实现:低温隔离阀门的阀瓣为抛物线状阀头,且抛物线起点为阀瓣密封线;

20.所述抛物线公式为y=0.064x2,其中x表示阀头的轴向距离,y表示阀头的径向高度,x的取值范围为

‑

26mm~26mm。

21.进一步地,步骤3)中,所述设定的建压速率范围为40mpa/s

‑

70mpa/s。

22.进一步地,步骤2)和步骤3)中,所述低温隔离阀门开关速率通过更换节流孔板调节。

23.本发明与现有技术相比具有以下有益效果:

24.一、本发明采用的一种高压低温大流量阀门的建压速率控制系统,为满足高压低温大流量阀门建压速率要求,首先保证低温隔离阀入口压力恒定,设置的隔离阀门控制系统,通过气路切换电磁阀的切换,可自动实现低温隔离阀门的开闭,并且通过缓冲罐和节流孔板的设置,增加低温隔离阀门开启阻力,使操纵气可以对低温隔离阀门的开启速度进行控制,可实现高压大流量液氧充填建压的速率控制,延长了高压低温大流量阀门的充填时间,保证了高压低温大流量阀门的建压速率在40mpa/s

‑

70mpa/s的要求。

25.二、本发明采用的一种高压低温大流量阀门的建压速率控制系统,由于高压低温大流量阀门的的充填时间和流通面积的变化速率呈负相关,通过对低温隔离阀门开启高度与其流通面积进行线性关系设置,可以对低温隔离阀门流通面积的变化速率进行控制,提高了高压低温大流量阀门建压速率控制的精度。

附图说明

26.图1为本发明高压低温大流量阀门的建压速率控制系统的结构示意图。

27.图2为本发明高压低温大流量阀门的建压速率控制系统中隔离阀门控制系统的结构示意图。

28.图中:

[0029]1‑

低温大口径恒压源,2

‑

低温隔离阀门,3

‑

隔离阀门控制系统,31

‑

操纵气气源,32

‑

气路切换电磁阀,33

‑

缓冲罐,34

‑

节流孔板,35

‑

气缸,36

‑

外部大气,4

‑

高压低温大流量阀门。

具体实施方式

[0030]

下面将结合本发明的实施例和附图,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例并非对本发明的限制。

[0031]

如图1所示,本实施例中的高压低温大流量阀门的建压速率控制系统,包括低温大口径恒压源1、低温隔离阀门2、隔离阀门控制系统3;所述低温大口径恒压源1与低温隔离阀门2的入口端相连,所述低温隔离阀门2的出口端与高压低温大流量阀门4的入口通过控制管路相连;其中低温隔离阀门2采用dn50低温隔离阀,低温大口径恒压源1作为该系统的入口,保证dn50低温隔离阀入口压力恒定,通过对dn50低温隔离阀的控制,从而实现的充填速率的控制。高压低温大流量阀门4后可通过安装节流孔板进行系统流量的控制。

[0032]

如图2所示,所述隔离阀门控制系统3包括操纵气气源31、气路切换电磁阀32、缓冲罐33、节流孔板34和气缸35;所述缓冲罐33部分填充有压力液体;所述气路切换电磁阀32采用两位五通电磁阀,所述气缸35的活塞杆与低温隔离阀门2的控制端相连;所述缓冲罐33顶部通过两位五通电磁阀的正向通道与操纵气气源31或外部大气36相连,所述缓冲罐33底部通过节流孔板34与气缸35上腔相连,所述气缸35下腔通过两位五通电磁阀的反向通道与操纵气气源31或外部大气36相连。

[0033]

由于高压低温大流量阀门4中充填液体压力变化与体积变化关系如下式:

[0034][0035]

其中:

[0036]

dp表示充填液体压力变化速率mpa/s;

[0037]

dv表示充填液体体积变化速率m3/s;

[0038]

β为压缩系数

[0039]

v表示高压低温大流量阀门4的充填容积m3。

[0040]

从上式可以看出,高压低温大流量阀门4在充填容积一定的条件下,充填液体的压力变化速率和体积变化速率成正比。

[0041]

同时,根据(其中ρ为介质密度,dq为充填液体的流量变化速率可以得出,可以通过控制流量进而对体积变化速率进行控制,从而达到控制压力变化速率的目的。

[0042]

根据流量公式其中:q表示流量kg/s;c表示流量系数;a表示面积m2;ρ为密度kg/m3;δp表示压差mpa。保持低温隔离阀门2入口压力恒定,可通过低温隔离阀门2喉部充填液体流通面积的改变,对流量进行控制,低温隔离阀门2喉部充填液体流通面积(m2)计算公式为:a(x)=πd2‑

πd(x)2,其中,d表示低温隔离阀门2阀座直径(mm),d(x)表示低温隔离阀门2阀头直径(mm);进而可以通过对阀头直径d(x)的设计,控制低温隔离阀门2

喉部面积的改变。

[0043]

在本实施例中,低温隔离阀门2可以采用截止阀,截止阀的阀瓣设计成抛物线状阀头,抛物线起点为阀瓣密封线,抛物线设计为y=0.064x2,其中x表示阀头的轴向距离,y表示阀头的径向高度,x的取值范围为

‑

26mm~26mm,全启状态阀瓣的开启高度可以提升至43.3mm,使截止阀开启高度与流通面积呈线性关系。

[0044]

本实施例中,缓冲罐33中装入防冻液,两位五通电磁阀连接操纵气气源31控制操纵气供应。

[0045]

两位五通电磁阀不通电状态下,操纵气气源31接通缓冲罐33挤压防冻液操纵气通过节流孔板34进入气缸35上腔,使低温隔离阀门2关闭,此时气缸35的活塞杆向下运动。

[0046]

两位五通电磁阀通电状态下,电磁阀换向,气缸35下腔进气,缓冲罐33顶部连通外部大气36,排出空气,操纵气气源31的操纵气推动气缸35的活塞杆挤压气缸35上腔液体通过节流孔板34流入缓冲罐33,通过节流孔板34限流控制气缸35上腔防冻液流出速率,进而控制低温隔离阀门2的开启速度。

[0047]

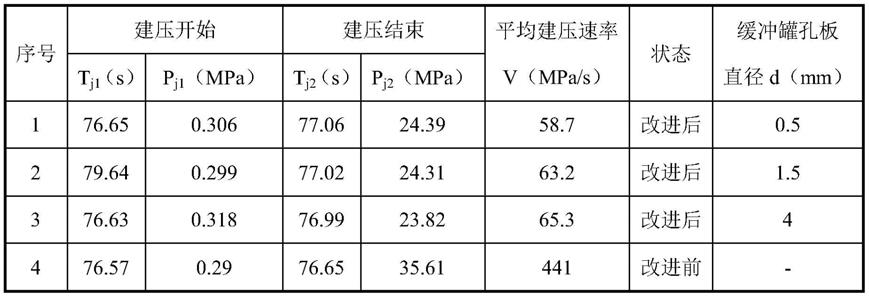

通过更换节流孔板34可实现低温隔离阀门2开关速率调节。缓冲罐33连接安装不同直径的节流孔板34对低温隔离阀门2进行动作测试,动作测试结果如下表1所示,低温隔离阀门2在不安装节流孔板时,打开时间为1.9s左右,安装1.5mm节流孔板后,低温隔离阀门2打开时间为4.4s左右,安装节流孔板后对低温隔离阀门2打开时间的控制效果较为明显,延长了低温隔离阀门2的开启时间。

[0048]

表1阀门动作测试结果

[0049]

序号操纵气压力mpa打开时间s关闭时间s缓冲罐孔板直径mm14.281.971.7无24.271.9361.706无34.241.9121.708无44.221.8821.706无54.183.1962.0721.97mm64.163.2422.0741.97mm74.153.2282.0661.97mm84.133.2682.0721.97mm94.14.4022.2661.5mm104.074.3302.2901.5mm114.084.3722.2521.5mm124.034.2962.2621.5mm

[0050]

为达到更好的阀门控制效果,可以通过在缓冲罐33内充装不同黏度的介质以及改变缓冲罐容积来实现,进而可增大低温隔离阀门2开启阻力。

[0051]

本实施例中,试验系统设置压力参数p

i

用于监测产品入口压力,设置压力参数p

j

用于监测产品阀腔压力,建压时间以产品阀腔参数p

j

为判据,以阀腔建压0.3mpa到阀腔建压最大值的整个过程为建压过程,即达到0.3mpa为开始建压时间,压力最大值为结束建压时间,对产品流量26.6kg/s状态下,计算建压过程中的平均建压速率:

[0052][0053]

其中:v为平均建压速率,mpa/s;

[0054]

t

j1

、t

j2

为开始建压和结束建压的时间,s;

[0055]

p

j1

、p

j2

为开始建压和结束建压的压力,mpa。

[0056]

对产品流量26.6kg/s状态下的数据进行分析与统计,改进前使用传统低温试验系统,改进后采用液氧充填建压控制方案的效果,改进前后建压速率结果如下表2所示,改进前建压速率较快,平均建压速率为441mpa/s,改进后建压速率得到了较好的控制,在安装0.5mm、1.5mm和4.0mm孔板的状态下,平均建压速率分别为58.7mpa/s、63.2mpa/s、65.3mpa/s,满足了40mpa/s

‑

70mpa/s的建压速率要求。

[0057]

表2

[0058][0059]

本实施例还提供一种高压低温大流量阀门的建压速率控制方法,包括以下步骤:

[0060]

1)将低温大口径恒压源1与低温隔离阀门2的入口端相通且低温隔离阀门2打开,此时气缸35下腔通过气路切换电磁阀32与操纵气气源31相通,缓冲罐33顶部通过气路切换电磁阀32与外部大气36相通;打开低温隔离阀门2,使控制管路按照40mpa/s

‑

70mpa/s的建压速率填充恒压流体,约5s左右控制管路填充完成;

[0061]

2)高压低温大流量阀门的关闭:

[0062]

控制管路填充完成后,隔离阀门控制系统3的操纵气气源31通过气路切换电磁阀32的正向通道向缓冲罐33内施加压力,缓冲罐33内的压力液通过节流孔板34流入气缸35的上腔,气缸35下腔的气体通过气路切换电磁阀32排入外部大气,此时气缸35活塞杆动作并推动低温隔离阀门2关闭;

[0063]

3)高压低温大流量阀门的打开:

[0064]

隔离阀门控制系统3的操纵气气源31通过气路切换电磁阀32的反向通道进入气缸35的下腔,推动气缸35上腔中的压力液返回缓冲罐33;缓冲罐33上部的气体通过气路切换电磁阀32排入外部大气;此时气缸35活塞杆动作并推动低温隔离阀门2打开,且低温隔离阀门2开启高度与其流通面积呈线性关系;低温大口径恒压源1随着低温隔离阀门2的开启,驱动高压低温大流量阀门4在设定的建压速率40mpa/s~70mpa/s范围内打开。

[0065]

步骤2)和步骤3)中,所述低温隔离阀门2开关速率调节是通过更换节流孔板34实现。

[0066]

以上所述仅为本发明的实施例,并非对本发明保护范围的限制,凡是利用本发明

说明书及附图内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。