1.本实用新型涉及轴承结构设计领域,具体涉及一种轴承结构。

背景技术:

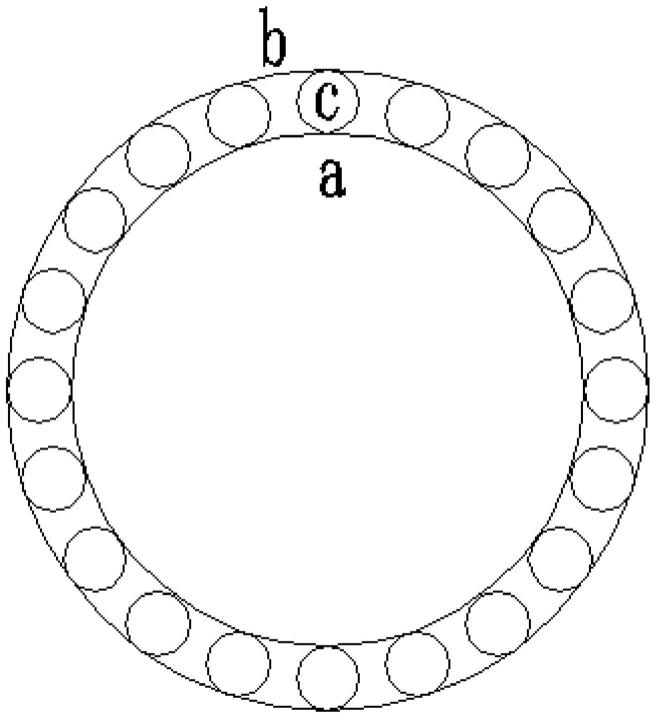

2.如图1所示。一般而言,传统轴承大多数为滚珠轴承,其滚动体为滚珠,滚动体的数量较多,且滚动体直径远小于轴承内、外圈直径。

3.为求得滚动体c的自转转速,可以近似的将轴承系统看成一个行星减速机系统,a为阳轮(内圈),b为内齿轮(外圈),c为行星轮(滚动体)。

4.当内圈a转速为na,外圈b固定时,滚动体c的转速为:

[0005][0006]

当外圈b转速为nb,内圈a固定时,滚动体c的转速为:

[0007][0008]

假设取d

a

=12,d

b

=16,d

c

=2,则n

ca

=2.57n

a

,n

cb

=4.57n

b

。

[0009]

由上述内容推断可知,传统轴承在工作过程中,滚动体的转速高于内、外圈转速。

[0010]

传统轴承在长时间高速运转后,其内外圈、滚动体会有较严重的磨损,由此造成径向游隙增大,导致轴向不同心产生抖动,降低轴承使用寿命。

[0011]

此外,轴承滚道声的声压级也会随着轴承游隙及滚动体转速的增大而增大,在实际应用中降低轴承滚动体的转速也可以有效的降低噪音。

技术实现要素:

[0012]

本实用新型要解决的技术问题是提供一种新型轴承结构,采用圆盘式的滚动体结构替换滚珠式的滚动体结构,减小滚动体的转速,一方面减少轴承高速运转时滚动体与滚道的磨损,另一方面可以降低轴承运行时滚道声的声压级。

[0013]

为了解决上述技术问题,本实用新型提供了一种轴承结构,包括芯轴、滚动体和保持架,所述芯轴外壁和保持架的内壁分别形成内滚圈和外滚圈结构,所述滚动体夹设在内滚圈和外滚圈之间,所述滚动体为圆盘形结构,所述芯轴的轴孔直径小于滚动体的直径。

[0014]

本实用新型一个较佳实施例中,进一步包括所述内滚圈和外滚圈之间至少夹设有三个滚动体,多个所述滚动体周向均匀分布。

[0015]

本实用新型一个较佳实施例中,进一步包括所述滚动体的中心轴为圆柱状,所述滚动体安装在保持架内,所述滚动体通过中心轴贯穿在保持架的上、下两侧。

[0016]

本实用新型一个较佳实施例中,进一步包括所述滚动体的中心轴两侧突出为半球状,所述滚动体安装在保持架内,所述滚动体通过中心轴嵌设在保持架的上、下两侧。

[0017]

本实用新型一个较佳实施例中,进一步包括所述滚动体中心设置有通孔,所述通孔内贯穿销钉,所述滚动体通过销钉安装在保持架内。

[0018]

本实用新型一个较佳实施例中,进一步包括所述内滚圈呈凹槽状,所述滚动体呈与内滚圈配合的凸起状。

[0019]

本实用新型一个较佳实施例中,进一步包括所述内滚圈呈凸起状,所述滚动体呈与内滚圈配合的凹槽状。

[0020]

本实用新型一个较佳实施例中,进一步包括所述保持架为分体式结构。

[0021]

本实用新型一个较佳实施例中,进一步包括所述保持架为一体式结构。

[0022]

本实用新型的有益效果:

[0023]

本实用新型采用圆盘式的滚动体结构替换滚珠式的滚动体结构,增大滚动体的直径,在输入转速相同的情况下,本实用新型的滚动体结构比传统滚珠式的滚动体结构的转速小,一方面可以减少轴承高速运转时滚动体与滚道的磨损,减缓径向游隙的增大,从而延长轴承的使用寿命,另一方面可以降低轴承运行时滚道声的声压级,从而降低轴承的运行噪音。

附图说明

[0024]

图1是传统轴承的结构示意图;

[0025]

图2是本实用新型的轴承结构的立体结构示意图;

[0026]

图3是本实用新型的轴承结构的剖面结构示意图;

[0027]

图4是本实用新型的滚动体形态结构示意图;

[0028]

图5是本实用新型的芯轴形态结构示意图;

[0029]

图6是本实用新型的分体式保持架的结构示意图;

[0030]

图7是本实用新型的一体式保持架的结构示意图;

[0031]

图8是本实用新型的轴承结构装配结构示意图。

[0032]

图中标号说明:1、芯轴;2、滚动体;3、保持架;4、内滚圈;5、外滚圈;6、转接件;7、轴承座。

具体实施方式

[0033]

下面结合附图和具体实施例对本实用新型作进一步说明,以使本领域的技术人员可以更好地理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

[0034]

参照图2

‑

3所示,本实用新型的轴承结构的一实施例,包括芯轴1、滚动体2和保持架3,所述芯轴1外壁和保持架3的内壁分别形成内滚圈4和外滚圈5结构,所述滚动体2夹设在内滚圈4和外滚圈5之间,所述滚动体2为圆盘形结构,所述滚动体2包括中心轴,所述滚动体以中心轴为轴心自转,所述芯轴1的轴孔直径小于滚动体2的直径。

[0035]

本实施例中,设定所述滚动体2的直径为d1,所述芯轴1轴孔直径为d2,所述其滚动体2直径d1与芯轴1轴孔直径d2的关系为:

[0036]

d1=n*d2

[0037]

设定所述保持架3与芯轴1的相对转速为n1,则滚动体2的转速n为:

[0038]

n=n1/n

[0039]

当n为2时,即滚动体2的直径为芯轴1的轴孔直径的2倍,则滚动体2的转速只有保持架3与芯轴1相对转速的一半,随着滚动体2的直径不断变大,滚动体2的转速相对于保持架3与芯轴1相对转速就越小,因此在结构允许的情况下,尽量增大滚动体2的直径,就会进一步的较小滚动体2的转速,当滚动体2速度变小时:既可以减少轴承高速运转时滚动体2与滚道的磨损,减缓径向游隙的增大,从而延长轴承的使用寿命;又可以降低轴承运行时滚道声的声压级,从而降低轴承的运行噪音。

[0040]

具体地,为了滚动体2能够支撑芯轴1,所述内滚圈3和外滚圈4之间至少夹设有三个滚动体2,多个所述滚动体2周向均匀分布,三个滚动体2连线构成等边三角形结构,芯轴1为等边三角形的内接圆,通过三角形的稳定性支撑固定芯轴1,在其他实施例中,也可以根据需求增加滚动体2的数量。

[0041]

参照图4所示,所述滚动体2能够通过多种形式与保持架3连接固定,其中,图4(a)中,所述滚动体2的中心轴为圆柱状,所述滚动体2通过中心轴贯穿保持架上、下两侧,并安装在保持架3内;图4(b)中,所述滚动体2的中心轴两侧突出为半球状,所述滚动体2通过中心轴嵌设在保持架3上、下两侧,并安装在保持架3内;图4(c)中,所述滚动体2无中心轴结构,所述滚动体2中心设置有通孔,所述通孔内贯穿销钉,所述滚动体2通过销钉安装在保持架3内。

[0042]

参照图5所示,所述芯轴1与滚动体2配合有两种形式,其中,图5(a)中,所述芯轴1外侧的内滚圈4呈凹槽状,所述滚动体2的外周呈与内滚圈4配合的凸起状,凹槽与凸起的弧度相同;图5(b)中,所述内滚圈4呈凸起状,所述滚动体2的外周呈与内滚圈4配合的凹槽状,凹槽与凸起的弧度相同。

[0043]

参照图6所示,所述保持架3为分体式结构,所述保持架3由上下两片结构通过螺栓固定连接,所述保持架3能够开合,便于保持架3内的芯轴1和滚动体2的更换。

[0044]

参照图7所示,所述保持架3为一体式结构,所述保持架3的结构更加稳固。

[0045]

参照图8所示,本实施例中的轴承结构通过转接件6安装在轴承座7上,适用场景多,且安装使用灵活方便,可以应用于承载径向载荷的场景之外,也可以应用于承载轴向载荷的场景,在与轴承座7装配时,只需要对保持架3单边进行有效固定就可以保持轴向位置固定。

[0046]

以上所述实施例仅是为充分说明本实用新型而所举的较佳的实施例,本实用新型的保护范围不限于此。本技术领域的技术人员在本实用新型基础上所作的等同替代或变换,均在本实用新型的保护范围之内。本实用新型的保护范围以权利要求书为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。