1.本发明涉及烟叶分选定级技术领域,尤其是涉及一种原烟姿态调整设备。

背景技术:

2.目前,无论是国际还是国内,打叶复烤的烟叶分级,大部分都采用人工挑选进行分级的方式。即,将烟包放置在指定位置,依靠人工,按要求将把烟或解把后的烟叶进行分级,再将分级后的烟叶放入指定的位置进行分仓。采用这种原烟分级分仓方式,主要存在以下问题:一、占地面积大,且需要大量人工,生产效率低,生产成本高;二、生产环境恶劣,操作工人的劳动强度大,工人在工作过程中会吸入大量粉尘,以致影响工人健康;三、成品烟叶质量受人工因素影响很大,分级后烟叶品质偏差较大。

3.为解决上述问题,国内多个公司都在尝试使用基于视觉识别、人工智能等技术的全自动机器对烟叶进行分级。目前的视觉识别技术、人工智能深度学习算法等技术已日趋成熟,能够满足烟叶分级的要求,但是,只有当烟叶处于较为平整且为单片的状态下,才能运用这些技术对烟叶进行分级。

4.有鉴于此特提出本发明。

技术实现要素:

5.本发明要解决的技术问题在于克服现有技术的不足,提供一种原烟姿态调整设备,通过设置风分仓和风送管路,使原烟在风送管路中以悬空的飞行的状态调整成统一姿态的单片烟叶,为原烟的智能分级提供保障,无需其他机械结构辅助,效率高且成本低。

6.为了实现上述目的,本发明采用如下技术方案:

7.一种原烟姿态调整设备,包括

8.风分装置,用于对原烟进行风选和初步调姿;

9.姿态调整装置,与所述风分装置连通,用于将烟叶调整成统一姿态。

10.上述方案中,通过风分装置和姿态调整装置的配合,原烟将被调整成叶基在前叶尖在后的统一姿态的单片烟叶,为原烟的智能分级提供了保障。

11.进一步地,所述风分装置包括风分仓,风分仓自下向上依次设置下仓和上仓,所述下仓用于对原烟进行风选,所述上仓与姿态调整装置连通,用于对原烟进行初步调姿;

12.优选的,所述上仓的内径自下向上逐渐变小。

13.进一步地,所述姿态调整装置包括用于输送空气以供原烟在其中悬空飞行的相互连通的第一风送管路和第二风送管路,第一风送管路与上仓连通;

14.优选的,所述第一风送管路包括依次连通的第一转弯段、水平段和第二转弯段,第一转弯段为弧形段,下端与上仓连通,上端与水平段连通,在上仓与水平段之间形成圆滑过渡连接,第二转弯段为弧形段,上端与水平段连通,下端与第二风送管路连通,在水平段与第二风送管路之间形成圆滑过渡连接;

15.优选的,所述第二风送管路自第二转弯段向下倾斜与收集原烟的落料装置连通,

第二风送管路管径沿输送方向逐渐变大。

16.上述方案中,原烟在风送管路中以悬空飞行的状态自动调整成统一姿态,无需其他机械结构辅助,效率高且成本低。

17.进一步地,还包括落料装置,所述落料装置与姿态调整装置连通,用于收集被姿态调整装置调整成统一姿态的原烟并输送到下一工序。

18.进一步地,所述落料装置包括

19.落料仓,与姿态调整装置连通,用于收集原烟;

20.第一吸风机构,与落料仓连通,用于吸取落料仓中的空气形成负压区;

21.输送机构,位于落料仓下方,用于将落料仓收集的原烟以统一的姿态输送到下一工序;

22.优选的,所述落料仓一侧面设置第三开口,通过所述第三开口,落料仓与姿态调整装置连通。

23.进一步地,所述落料仓一侧面设置第一开口,所述第一吸风机构包括第一风机,通过所述第一开口,第一风机与落料仓连通;

24.优选的,所述第一开口设置于所述落料仓一侧面的上部;

25.优选的,所述第一开口所在的侧面与第三开口所在的侧面相邻。

26.进一步地,所述输送机构包括将落到其上的原烟输送出落料仓的通风皮带机,通风皮带机的皮带均匀设置通孔;

27.优选的,所述通风皮带机的皮带下方设置一腔室,所述落料装置还包括第二吸风机构,第二吸风机构与腔室连通以吸取腔室中的空气形成负压区;

28.优选的,所述腔室的一侧面设置第二开口,所述第二吸风机构包括第二风机,通过所述第二开口,第二风机与腔室连通;

29.优选的,所述通风皮带机的皮带下方设置若干块长度各异的导流板,导流板的长度方向与通风皮带机的输送方向垂直,短的导流板位于长的导流板上方,各导流板的间距相等,各导流板的一端均与第二开口处相接。

30.进一步地,所述落料装置还包括用于阻止大量空气进入落料仓的出料刷辊,出料刷辊与第三开口所在侧面相对的侧面的下边缘连接,出料刷辊与通风皮带机的皮带面形成间隙;

31.优选的,所述通风皮带下方设置托住皮带的托带板,拖带板位于出料刷辊正下方。

32.进一步地,所述落料仓设置有用于将原烟导流到通风皮带机的第一导流板,第一导流板一端靠近第三开口下边缘,另一端与通风皮带机的皮带面形成间隙;

33.优选的,所述第一导流板一端与第三开口下边缘连接;

34.优选的,所述第一导流板为弧形板。

35.进一步地,还包括向风分装置输送原烟的输送装置,风分装置设置有入料口,输送装置通过入料口向风分装置输送原烟;

36.优选的,所述输送装置输送末端的上方设置有用于使原烟加速进入风分装置的压风板;

37.优选的,所述压风板的一端自入料口朝输送装置的输送反方向延伸;

38.优选的,所述输送装置的输送始端低于输送末端。

39.采用本发明所述的技术方案后,带来以下有益效果:

40.本发明提供的原烟姿态调整设备,通过风分装置和姿态调整装置的配合,原烟将被调整成叶基在前叶尖在后的统一姿态的单片烟叶,为原烟的智能分级提供了保障。

41.本发明提供的原烟姿态调整设备,原烟在风送管路中以悬空飞行的状态自动调整成统一姿态,无需其他机械结构辅助,效率高且成本低。

附图说明

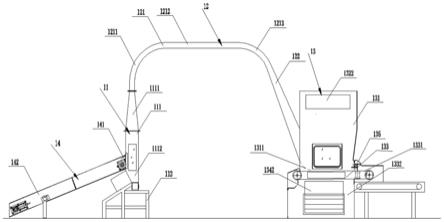

42.图1:本发明实施例中提供的一种原烟姿态调整设备结构示意图。

43.图2和图3:本发明实施例中提供的一种原烟姿态调整设备的落料装置的不同视角的示意图。

44.附图标记:11、风分装置 111、风分仓 1111、上仓 1112、下仓 112、支架 12、姿态调整装置 121、第一风送管路 1211、第一转弯段 1212、水平段 1213、第二转弯段 122、第二风送管路 13、落料装置 131、落料仓 1311、第一导流板 132、第一吸风机构 1321、第一风机 1322、第一开口 133、输送机构 1331、通风皮带机 1332、腔室 134、第二吸风机构 1341、第二风机 1342、第二开口 135、出料刷辊 14、输送装置 141、压风板 142、输送皮带机

45.需要说明的是,这些附图和文字描述并不旨在以任何方式限制本发明的构思范围,而是通过参考特定实施例为本领域技术人员说明本发明的概念。

具体实施方式

46.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

47.在本发明的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

48.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

49.如图1所示,一种原烟姿态调整设备,包括用于对原烟进行风选和初步调姿的风分装置11和用于将烟叶调整成统一姿态的姿态调整装置12,风分装置11与姿态调整装置12连通。

50.本发明的实施方案中,风分装置11中的风自下向上运动产生浮力,原烟进入风分装置11后,在重力及浮力的双重作用下,比较重的烟梗及杂物汇聚到风分装置11的下端并流出风分装置11,较轻的原烟上浮,从而实现了对原烟的风选;风分装置11的轴向长度比较长,大部分原烟在上浮过程中以单片烟叶的形式初步形成比较统一的叶基在前叶尖在后的姿态,然后进入到与风分装置11连通的姿态调整装置12中,原烟在姿态调整装置12中进一

步被调整成叶基在前叶尖在后的统一姿态。通过风分装置11和姿态调整装置12的配合,原烟将被调整成叶基在前叶尖在后的统一姿态的单片烟叶,为原烟的智能分级提供了保障。

51.具体的,如图1所示,本发明的风分装置11包括风分仓111及支撑风分仓111的支架112,风分仓111自下向上依此设置下仓1112和上仓1111,下仓1112用于对原烟进行风选,上仓1111与姿态调整装置12连通,用于对原烟进行初步调姿,上仓1111的内径自下向上逐渐变小。原烟从下仓1112下端的侧面进入风分仓111中,比较重的烟梗及杂物掉落到下仓1112的底面并流出下仓1112,落入设置于支架112下方的收集杂质的抽屉中。下仓1112主要用于对原烟进行风选,其内径不变,下仓1112的横截面可为方形或圆形,上仓1111与下仓1112相匹配,即上仓1111的横截面也为方形或圆形,优选方案为圆形。横截面为圆形的风分仓111,能更充分利用空间的同时,还有利于形成均匀的风场。上仓1111的内径沿风送方向即自下向上逐渐变小,上仓1111的横截面逐渐变小,则风速逐渐变大,原烟上浮的速度也越来越快,上仓1111上端出口处的风速大于20m/s。下仓1112的轴向长度约为上仓1111轴向长度的1到1.5倍,优选方案为1.3倍。根据空气动力学原理,迎风面积越大则空气阻力越大,且物体在空气场中运动时,总是阻力大的在后,阻力小的在前,故大部分原烟在上仓1111中初步形成叶基在前叶尖在后的姿态。

52.原烟从上仓1111进入姿态调整装置12中进一步调整姿态,本发明实施方案中,姿态调整装置12为用于输送空气的风送管路,原烟在风送管路中以悬空飞行的状态进行姿态调整。风送管路包括相互连通的第一风送管路121和第二风送管路122,第一风送管路121与上仓1111连通,第二风送管路122与收集原烟的落料装置13连通,其中,第一风送管路121包括依次连通的第一转弯段1211、水平段1212和第二转弯段1213,第一转弯段1211为弧形段,下端与上仓1111连通,上端与水平段1212连通,在上仓1111与水平段1212之间形成圆滑过渡连接,水平段1212与上仓1111的轴线垂直,第二转弯段1213为弧形段,上端与水平段1212连通,下端与第二风送管路122连通,在水平段1212与第二风送管路122之间形成圆滑过渡连接。第二风送管路122自第二转弯段1213向下倾斜与收集原烟的落料装置13连通,第二风送管路122管径沿输送方向逐渐变大,第二风送管路122与地面的夹角为60到70度,优选67度。第一转弯段1211和第二转弯段1213均为弧形管,转弯半径大于等于1米,且第一转弯段1211和第二转弯段1213在水平面的投影分别约为1米长,水平段1212在水平面的投影约为4米长,第一转弯段1211、水平段1212和第二转弯段1213的内径相等,优选方案为该内径与上仓1111上端口的内径相等。

53.风分装置11中的风分仓111由内径不变的下仓1112和内径自下向上逐渐变小的上仓1111组成,可便捷地把烟梗和杂质去掉的同时,还能使烟叶的上浮速度逐步加快,使大部分烟叶在上仓1111中初步调整姿态,为后边进入风送管路中调整成统一姿态做好了准备,避免在风送管路中集中调整姿态而有可能出现的各片原烟碰撞造碎的情况;下仓1112的轴向长度约为上仓1111轴向长度的1到1.5倍,即上仓1111的轴向长度比较长,可确保大部分原烟在其中进行初步调姿。另外,上仓1111逐渐变窄能更好地与风送管路配合,避免风分仓111与风送管路连通处突兀变化而导致风速骤增,原烟造碎严重或堵塞在一起。

54.原烟在风送管路中自动调整成统一姿态,无需其他机械结构辅助,效率高且成本低。风送管路由第一风送管路121和第二风送管路122组成,原烟在第一风送管路121中充分调整姿态并以统一姿态进入第二风送管路122,第二风送管路122的内径逐渐变大,可使原

烟飞行的速度逐渐降低,降到约10m/s,为原烟进入下一道工序或者原烟的收集做好准备;第一风送管路121包括依次连通的第一转弯段1211、水平段1212和第二转弯段1213,水平段1212为原烟调整成统一姿态提供充足的距离,第一转弯段1211、第二转弯段1213为原烟改变飞行方向提供了缓冲空间,第一转弯段1211在上仓1111与水平段1212之间形成圆滑过渡连接、第二转弯段1213在水平段1212与第二风送管路122之间形成圆滑过渡连接,第一转弯段1211、第二转弯段1213的转弯半径大于1m,且第一风送管路121内的风速大于20m/s,可确保原烟顺利通过第一转弯段1211和第二转弯段1213,不会造成堵塞。

55.本发明实施方案中,原烟姿态调整设备还包括落料装置13,落料装置13与姿态调整装置12连通,落料装置13用于收集被姿态调整装置12调整成统一姿态的原烟并输送到下一工序。

56.原烟以统一的姿态从姿态调整装置12出来并进入落料装置13,落料装置13依次收集这些落入其中的被姿态调整装置调整成统一姿态的原烟并把这些原烟以叶基在前叶尖在后的统一姿态输送到下一工序进行分级。

57.落料装置13包括落料仓131、第一吸风机构132和输送机构133,第一吸风机构132与落料仓131连通,吸取落料仓131中的空气,输送机构133位于落料仓131下方,用于将落料仓13收集的原烟以统一的姿态输送到下一工序;落料仓131一侧面设置第三开口,通过第三开口,落料仓131与姿态调整装置12连通。

58.具体的,落料装置13位于风送管路输送方向前方,与第二风送管路122连通,收集从第二风送管路122出来的原烟并以固定的姿态把这些原烟输送到下一道工序。落料装置13的落料仓131,与第二风送管路122相对的侧面设置一个与第二风送管路122端口相匹配的开口,为第三开口,第三开口设置在落料仓131该侧面的中下端,通过第三开口,第二风送管路122与落料仓131连通,原烟以叶基在前叶尖在后的统一姿态从第三开口进入到落料仓131中。若落料仓131中为负压,则原烟能更顺利进入到落料仓131中,为了使落料仓131中形成负压,落料装置13设置有第一吸风机构132吸取落料仓131中的空气形成负压区(参阅图2):在与第三开口所在的侧面相邻的侧面设置一开口,为第一开口1322,第一吸风机构132包括第一风机1321,连接管通过第一开口1322,一端与第一风机1321相连另一端与落料仓131相连,从而使第一风机1321与落料仓131连通。第一开口1322最好设置在落料仓131该侧面的上部,避免原烟被直接吸到第一风机1321中。第一风机1321为变频风机,根据实际需要调整风速,使落料仓131中的上升气流低于1.8m/s,可避免比较轻的碎烟片上浮进入第一风机1321内部。

59.作为替代方案,第一开口1322也可设在其他侧面的上部,包括第三开口所在侧面的上部。

60.输送机构133包括将落到其上的原烟输送出落料仓131的通风皮带机1331,通风皮带机1331的皮带设置通孔,通孔均匀分布于整条皮带面,通孔直径约为6毫米,两通孔间距约为40毫米。若通风皮带机1331的皮带面上存在轻微的负压,则原烟能轻轻粘附在皮带面上,更顺利地把原烟输送出落料仓131,为了在通风皮带机1331的皮带面上形成负压,落料装置13还设置了第二吸风机构134(参阅图2),第二吸风机构134包括第二风机1341,通风皮带机1331的皮带下方设置一腔室1332,腔室1332的一侧面设置第二开口1342,通过所述第二开口1342,第二风机1341与腔室1332连通以吸取腔室1332中的空气,从而使通风皮带机

1331的皮带面上存在轻微的负压。腔室1332的范围可设置成整个通风皮带机1331的皮带下方的范围均为腔室1332,或者只是落料仓131正下方的皮带的下方的范围为腔室1332,优选方案为后者。第二风机1341为变频风机,根据实际需要调整风速,使通风皮带机1331的皮带表面形成轻微负压。

61.为了使通风皮带机1331的皮带表面的风速一致,皮带下方设置若干块长度各异的导流板,导流板的长度方向与通风皮带机1331的输送方向垂直,短的导流板位于长的导流板上方,各导流板的间距相等,各导流板的一端均与第二开口1342处相接,而且第二风机1341的出口也等分为若干份,与若干块导流板配合,优选方案为三块导流板,第二风机1341的出口三等分。

62.为了阻止大量空气从落料仓131与通风皮带机1331的皮带面之间进入落料仓131,落料装置13还设置了出料刷辊135(参阅图1和图3),出料刷辊135与第三开口所在侧面相对的侧面的下边缘连接,出料刷辊135与通风皮带机1331的皮带面形成间隙,原烟从该间隙输出。出料刷辊135为一个圆柱体,圆柱体横跨通风皮带机1331的皮带上表面,圆柱体的转动方向与通风皮带机1331的输送方向相反,为了保证圆柱体与皮带作用于原烟的力相同,圆柱体表面切向速度和皮带水平运行速度相同。出料刷棍的功能与出料气锁相当,但出料刷辊135对原烟的造碎更低。出料刷辊135也可为气锁门板型密封转辊。

63.出料刷辊135与通风皮带机1331的皮带为过盈设计,为了防止皮带在出料刷辊135的作用下塌陷变形而漏风,通风皮带下方设置托带板,托带板位于出料刷辊135正下方,托住皮带面。

64.为了使从第二风送管路122出来的原烟更顺畅地落到通风皮带机1331上,落料仓131中设置有用于将原烟导流到通风皮带机1331的第一导流板1311,第一导流板1311一端靠近第三开口下边缘,另一端与通风皮带机1331的皮带面形成间隙,第一导流板1311为弧形板。第一导流板1311一端可设置在第三开口下边缘与第三开口所在侧面的下边缘之间的任一位置,优选方案为第一导流板1311一端与第三开口下边缘连接,通过第一导流板1311,可调节原烟落到皮带上的角度,避免烟梗扎中皮带上的通孔阻碍输送。

65.本发明的实施方案中,还包括向风分装置11输送原烟的输送装置14,风分装置11设置有入料口,输送装置14通过入料口向风分装置11输送原烟;输送装置14输送末端的上方设置有用于使原烟加速进入风分装置11的压风板141。

66.具体的,如图1所示,输送装置14为一倾斜于风分仓111设置的输送皮带机142,即输送皮带机142的输送始端低于输送末端。风分仓111的下端侧面设置入料口,即下仓1112下端的侧面设置一个比较大的开口,输送皮带机142上的原烟通过这个开口进入风分仓111中。在输送皮带机142的输送末端即皮带末端上方设置一板块,该板块自入料口的上边缘朝输送皮带机142的输送反方向延伸,即该板块位于输送皮带机142的皮带末端上方,这样该板块把风分仓111中的部分风导流出来,使输送皮带机142末端与板块之间形成一风场,使原烟加速进入风分仓111中,该板块称为压风板141。压风板141可设置成一直板,一端与入料口上边缘连接,另一端朝输送皮带机142上方伸出,直板与输送皮带机142的皮带表面平行,也可设置成类反l型,类反l的竖直边自入料口上边缘沿风分仓111内壁往上延伸,类反l的横边自入料口上边缘朝输送皮带机142上方伸出。直板或者l型的横边,长度约为半米。

67.以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽

然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。