1.本发明涉及空压机技术领域,特别是涉及一种永磁变频螺杆空气压缩机。

背景技术:

2.螺杆空气压缩机是通过吸入周围的空气,使之进入压缩主机内,主机内的阴阳转子通过啮合运动来改变主机内的容积,同时腔内不断喷油、润滑和冷却螺杆,由此产生了受热后的油气混合物。升温升压后的油气混合物再通过油气分离后,分离出能够使用的压缩空气。

3.由于主机在压缩气体的过程中会产生大量的热量,如果散热不及时,会影响电气部件的正常运行,导致整个设备运行不畅。现有空气压缩机的各个部件之间布局没有规律,且散热部件独立设置,导致设备空间大,散热的进风口和出风口之间形成比较长,且由于内部部件之间的阻挡,气流需要绕行,流通不畅,散热效率比较低。

技术实现要素:

4.本发明所要解决的技术问题是:为了克服现有技术中散热效率低的不足,本发明提供一种永磁变频螺杆空气压缩机。

5.本发明解决其技术问题所要采用的技术方案是:一种永磁变频螺杆空气压缩机,包括主机箱,所述主机箱内设有螺杆主机、油滤、油细分离器、控制器、油气分离桶以及排风扇,其中,螺杆主机、油滤、油细分离器和控制器分布在主机箱的上层区域,油气分离桶和排风扇分布在主机箱的下层区域,将空压机的各个组成部件分层设置,便于冷却系统风口以及气流冷却方向的规划,所述主机箱上还设置有冷却系统,所述冷却系统包括进风口、第一出风口和排风扇,所述进风口和第一出风口相对设置在主箱体的左右两侧板上,且在高度方向上,进风口和第一出风口位于主箱体的中下部,所述排风扇与第一出风口平齐,且风向正对第一出风口。在排风扇的作用下,空气经进风口,从主机箱的中下层流经主机箱内部,带走电机等电器部件产生的大部分热量,从第一出风口排出,由于该冷却气流是通过排风扇来主动散热的,形成侧出风的主动冷却;由于主机箱内部部件分层设置,气流从进风口到第一出风口之间没有阻挡,阻力变小,气流能够快速通过,因此,提高了散热效率。除此之外,螺杆主机位于上层,主动冷却的气流位于下层,可以减少气流携带出螺杆主机的电机工作产生的噪音,从而实现减小设备噪音作用。

6.进一步,所述进风口设置进风滤网。通过进风滤网过滤掉空气中大颗粒的杂质,如:柳絮、灰尘,使进入主机箱内的空气尽量清洁,避免附着在内部结构上,影响正常工作。

7.进一步,所述冷却系统还包括第二出风口和/或第三出风口,所述第二出风口设置在主机箱的顶部,且位于螺杆主机的正上方;所述第三出风口设置在第一出风口的同侧,且位于第一出风口的上方。由于冷却系统的主动冷却位于主箱体的中下部,而主箱体的上部空间又受到两端侧板、顶部的顶板以及上层部件的隔挡,主动冷却的气流对上方影响较小,在顶部会集聚少量的热量,因此,在顶部开设第二出风口让顶部热空气通过热动力的原理

自然排出;同时,为了使设备适合在东南亚等高湿高热的地区使用,在侧面开设第三出风口,用于排湿排热。作为优选,第二出风口和第三出风口均采用百叶窗结构。

8.进一步,为了减小进气端的噪音,所述螺杆主机的进气口安装有进气阀,所述进气阀的进气端连接进气弯头一端,进气弯头另一端连接空滤,空滤、进气弯头和进气阀共同构成螺杆主机的进气机构。通过进气弯头改变气流的方向,增加阻尼,从而降低进气端的噪音。

9.进一步,所述油气分离桶包括横向设置的桶体,所述桶体上方设有与内部连通的油气进口组件、出油组件和出气组件,且所述油气进口组件和出气组件分别设置在桶体的两端,且油气进口组件和出气组件之间的桶体内部设有至少一个隔板,所述隔板上设有若干通孔,且所述隔板所在平面与桶体内气流方向相交。通过设置隔板,对油气混合物进行分离,一方面,可以降低油气混合物的速度,并且与隔板碰撞,使油粘附在隔板上,加速分离。

10.进一步,所述隔板上端的轮廓与桶体内壁形状匹配,所述隔板下端悬空与桶体内壁之间的最大高度h1小于桶体内液面的高度h2。保证隔板下端能够浸入油液内,避免油气混合物不经过隔板的分离直接从出口出来,提高分离的纯度。

11.进一步,为了增大油气混合物的从进口到出口之间的行程以及提高分离效率,所述油气进口组件包括油气进口管,所述油气进口管的上端设有进口连接法兰,下端设有进口弯管部,所述进口弯管部的出口朝向分离桶的左端板,与直管相比,油气进口处设置进口弯管部,通过进口弯管部改变油气混合物的方向,加大油气混合物的行程,使油气混合物撞击在分离桶的左端板上,通过油气混合物与左端板的碰撞,对油气混合物中大颗粒的液体进行粗分离,并且油气混合物与左端板碰撞后使其流动方向改变,被左端板阻挡反弹,从而降低气流的流速,便于混合物中油液的分离和沉积。具体的,进口弯管部的角度α的取值范围为90

°

≤α<180

°

,优选90

°

、120

°

、135

°

或150

°

;为了增加大进口到出口之间的行程,以及提高分离效率,所述出气组件包括气体出口管,所述气体出口管的上端设有气管连接法兰,下端设有出气弯管部,所述出气弯管部的出口朝向分离桶的右端板,与直管或无管相比,经过分离的压缩空气,需要到达分离桶的右端板处,才能通过出气弯管部经气体出口管排出,当气流沿分离桶轴向流动到右端板时,与右端板碰撞,从而使经过分离的气流中细小的油液吸附在右端板上,从而实现进一步的油气分离,从而提高压缩气体的纯度。并且进口弯管部和出气弯管部的方向相反,且相互背离,在二者共同作用下使油气混合物之间的行程能够进一步增大,从而提高分离的效率和纯度。具体的,第二弯管部的角度β的取值范围为45

°

<α<180

°

,作为优选,第二弯管部的角度β为60

°

、90

°

、120

°

、135

°

、150

°

。

12.进一步,所述排风扇集成在螺杆主机的下方。减小设备整体的体积以及各个部件占用的空间,使布局更加合理,高度集成,从而气体阻力更小,散热效果更好。

13.进一步,所述主机箱上设有液晶面板,便于显示、操作和控制。

14.进一步,为了便于中小企业使用,还包括储气罐,所述储气罐设置在主机箱底部,且所述储气罐通过管路与油滤连通,用于储存压缩气体。

15.本发明的有益效果是:本发明提供的一种永磁变频螺杆空气压缩机,将主机箱内部的各个部件分层设置,且高度集成,使冷却系统的气流更加通畅,提高散热效率,并且分层设置,将螺杆主机产生的噪音封闭在主机箱内部,减小外部的噪音。

附图说明

16.下面结合附图和实施例对本发明作进一步说明。

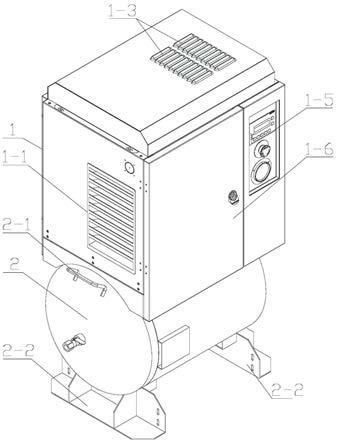

17.图1是本发明空气压缩机的结构示意图。

18.图2是本发明空气压缩机的结构示意图。

19.图3是本发明空气压缩机的内部结构示意图。

20.图4是进气机构的结构示意图。

21.图5是油气分离桶的结构示意图。

22.图6是油气分离桶的内部结构示意图。

23.图中:1、主机箱,1

‑

1、进风口,1

‑

2、第一出风口,1

‑

3、第二出风口,1

‑

4、第三出风口,1

‑

5、液晶面板,1

‑

6、机箱门,2、储气罐,2

‑

1、把手,2

‑

2、底座, 3、螺杆主机,4、油滤,5、油细分离器,6、控制器,7、油气分离桶,7

‑

11、桶体,7

‑

12、左端板,7

‑

13、右端板,7

‑

2、油气进口组件,7

‑

21、油气进口管,7

‑

22、进口弯管部,7

‑

23、进口连接法兰,7

‑

3、出油组件,7

‑

31、转接头,7

‑

32、出油管,7

‑

4、出气组件,7

‑

41、气体出口管,7

‑

42、出气弯管部,7

‑

43、气管连接法兰,7

‑

5、连接座,7

‑

51、连接孔,7

‑

6、隔板,7

‑

61、通孔,8、排风扇,9、空滤,9

‑

1、进气口,10、进气阀,11、进气弯头。

具体实施方式

24.现在结合附图对本发明作详细的说明。此图为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

25.如图1

‑

图3所示,本发明的一种永磁变频螺杆空气压缩机,包括主机箱1,以及设置在主机箱1底部的储气罐2,储气罐2通过管路与油滤4连通,用于储存过滤后的压缩气体,且储气罐2的左右两端均设置便于搬运的把手2

‑

1,储气罐2底部的左右两侧分别设置用于支撑的底座2

‑

2。所述主机箱1内设有螺杆主机3、油滤4、油细分离器5、控制器6、油气分离桶以及排风扇8,其中,螺杆主机3、油滤4、油细分离器5和控制器6分布在主机箱1的上层区域,油气分离桶和排风扇8分布在主机箱1的下层区域,将空压机的各个组成部件分层设置,便于冷却系统风口以及气流冷却方向的规划,主机箱1的前面设有机箱门1

‑

6,左右两侧分别设置进风口1

‑

1和第一出风口1

‑

2,顶部设有第二出风口1

‑

3,在第一出风口1

‑

2的同侧上方设有第三出风口1

‑

4,且进风口1

‑

1、第一出风口1

‑

2、第二出风口1

‑

3、第三出风口1

‑

4和排风扇8共同构成冷却系统,所述进风口1

‑

1设置进风滤网,用于过滤掉进气端的大颗粒杂质,所述进风口1

‑

1和第一出风口1

‑

2相对设置在主箱体的左右两侧板上,且在高度方向上,进风口1

‑

1和第一出风口1

‑

2位于主箱体的中下部,所述排风扇8与第一出风口1

‑

2平齐,且风向正对第一出风口1

‑

2,所述第二出风口1

‑

3设置在主机箱1的顶部,且位于螺杆主机3的正上方;所述第三出风口1

‑

4设置在第一出风口1

‑

2的同侧,且位于第一出风口1

‑

2的上方。所述排风扇8集成在螺杆主机3的下方。减小设备整体的体积以及各个部件占用的空间,使布局更加合理,高度集成,从而气体阻力更小,散热效果更好。所述主机箱1上设有液晶面板1

‑

5,便于显示、操作和控制。

26.如图4所示,为了减小进气端的噪音,所述螺杆主机3的进气口安装有进气阀10,所述进气阀10的进气端连接进气弯头11一端,进气弯头11另一端连接空滤9的出气端,空滤9的侧部还设有进气口9

‑

1,空滤9、进气弯头11和进气阀10共同构成螺杆主机3的进气机构。

通过进气弯头11改变气流的方向,增加阻尼,从而降低进气端的噪音。进气弯头11的进气端和出气端的气流方向之间的夹角可以为0

‑

180

°

之间的任意角度,根据需要的阻尼大小确定角度,本实施例中作为优选进气弯头11的夹角为90

°

。

27.如图5

‑

图6所示,油气分离桶包括横向设置的桶体7

‑

11,所述桶体7

‑

11上方设有与内部连通的油气进口组件7

‑

2、出油组件7

‑

3和出气组件7

‑

4,且所述油气进口组件和出气组件分别设置在桶体7

‑

11的两端,且油气进口组件和出气组件之间的桶体7

‑

11内部设有至少一个隔板,所述隔板上设有若干通孔,且所述隔板所在平面与桶体7

‑

11内气流方向相交。如图2中箭头为气流方向。本实施例中设置两个隔板7

‑

6,且出油组件7

‑

3位于油气进口组件7

‑

2和出气组件7

‑

4之间,其中一个隔板7

‑

6设置在油气进口组件7

‑

2和出油组件7

‑

3之间,另一个隔板7

‑

6设置在出油组件7

‑

3和出气组件7

‑

4之间。隔板7

‑

6上端的轮廓与油气分离桶7的桶体7

‑

11内壁形状匹配,所述隔板7

‑

6下端悬空与油气分离桶7的桶体7

‑

11内壁之间的最大高度h1小于油气分离桶7内液面的高度h2,保证隔板7

‑

6下端能够浸入油液内,避免油气混合物不经过隔板7

‑

6的分离直接从出口出来。

28.油气分离桶7包括桶体7

‑

11、左端板7

‑

12和右端板7

‑

13,所述桶体7

‑

11为中空的柱形结构,所述左端板7

‑

12和右端板7

‑

13分别封设在桶体7

‑

11的左右两端。作为优选桶体7

‑

11、左端板7

‑

12和右端板7

‑

13的内壁均采用或涂覆亲油材料。为了便于油气分离桶7的安装,所述桶体7

‑

11的外壁上还设有至少一个连接座7

‑

5,所述连接座7

‑

5上设有连接孔7

‑

51,便于将油气分离桶7安装在螺杆空气压缩机的机箱内部。

29.油气进口组件7

‑

2包括油气进口管7

‑

21,所述油气进口管7

‑

21的上端设有进口连接法兰7

‑

23,下端设有进口弯管部7

‑

22,所述进口弯管部7

‑

22的出口朝向油气分离桶7的左端板7

‑

12。进口弯管部7

‑

22的角度α的取值范围为90

°

≤α<180

°

。作为优选,α的取值为90

°

、120

°

、135

°

或150

°

。

30.出气组件7

‑

4包括气体出口管7

‑

41,所述气体出口管7

‑

41的上端设有气管连接法兰7

‑

43,下端设有出气弯管部7

‑

42,所述出气弯管部7

‑

42的出口朝向油气分离桶7的右端板7

‑

13。第二弯管部的角度β的取值范围为45

°

≤α<180

°

。作为优选角度β的取值60

°

、90

°

、120

°

、135

°

、150

°

。

31.出油组件7

‑

3包括出油管7

‑

32,所述出油管7

‑

32上端设有转接头7

‑

31,所述出油管7

‑

32下端向下延伸至桶体7

‑

11的底部。出油管7

‑

32为直管,便于将分体桶内的油液抽出,重新进入主机内循环使用。

32.工作过程:外部空气从空滤9的进气口9

‑

1进入,进过进气弯头11缓冲,由进气阀10流入螺杆主机3的机头内,通过螺杆主机3压缩,输出增压后的油气混合物,油气混合物经过油气分离桶7的分离,气体部分经过油细分离器5后进入储气罐2存储起来,油气分离桶7分离出来的油液经过油滤4回流进入螺杆主机3内,从而实现气体的压缩和油的循环使用。

33.其中,油气分离桶7的分离过程为:油气混合物从油气进口管7

‑

21进入油气分离桶7的桶体7

‑

11内,经进口弯管部7

‑

22使油气混合物撞击在左端板7

‑

12上,通过油气混合物与左端板7

‑

12的碰撞,对油气混合物中大颗粒的液体进行粗分离,并且油气混合物与左端板7

‑

12碰撞后使其流动方向改变,被左端板7

‑

12阻挡反弹,从而降低气流的流速。

34.改变方向后的油气混合物向油气分离桶7的另一端流动,在流动过程中,通过隔板

7

‑

6对油气混合物进行再次分离和降速,使油粘附在隔板7

‑

6上,沿着隔板7

‑

6流入油气分离桶7底部。经过隔板7

‑

6分离后的油气混合物,其含有量迅速下降,隔板7

‑

6的数量以及隔板7

‑

6上通孔7

‑

61的大小可以根据压缩空气的纯度进行设置,通孔7

‑

61可以采用逐渐减小的方式,能够充分分离细小的油液。

35.经过隔板7

‑

6分离的压缩空气,到达油气分离桶7的右端板7

‑

13处,与右端板7

‑

13碰撞,从而使气流中细小的油液吸附在右端板7

‑

13上,进行再次的分离和提纯,最终获得较高纯度的压缩空气。

36.进口弯管部7

‑

22和出气弯管部7

‑

42的方向相反,且相互背离,在二者共同作用下使油气混合物之间的行程能够进一步增大,从而提高分离的效率和纯度。

37.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关的工作人员完全可以在不偏离本发明的范围内,进行多样的变更以及修改。本项发明的技术范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。