1.本实用新型涉及液压阀门技术领域,具体涉及一种液压阀阀芯。

背景技术:

2.液压阀是一种用压力油操作的自动化元件,受配压阀压力油的控制,通常与电磁配压阀组合使用,可用于远距离控制水电站油、气、水管路系统的通断。

3.液压阀通过阀门内的推动机构控制液压阀阀芯的轴向移动来实现对液体压力、流量以及方向的控制,但在液压阀阀芯轴向移动的过程中存在着卡紧现象,导致液压阀无法正常使用。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种液压阀阀芯,能缓解液压阀阀芯在阀体内轴向移动的过程中产生的卡紧现象。

5.为实现上述目的,本实用新型提供了如下技术方案:一种液压阀阀芯,包括阀芯体,其特征在于:所述的阀芯体包括第一阀芯连接端、第二阀芯连接端以及阀芯工作端,所述的第一阀芯连接端和第二阀芯连接端分别位于阀芯体两端,所述的阀芯工作端位于第一阀芯连接端和第二阀芯连接端之间,所述的阀芯工作端设置有向外侧凸起的环形凸缘,所述的环形凸缘为多个且均匀设置,所述的相邻两个环形凸缘之间形成第一通油槽,所述的阀芯工作端设置有平衡槽,所述的平衡槽与阀芯同心设置,所述的第一阀芯连接端设置有与推动机构连接的外螺纹。

6.本实用新型进一步设置为:所述的第一阀芯连接端和第二阀芯连接端分别设置有第一圆台和第二圆台,所述的第一圆台的大端和第二圆台的大端分别朝向第一阀芯连接端和第二阀芯连接端,所述的第一圆台的大端和第二圆台的大端均与环形凸缘规格一致。

7.本实用新型进一步设置为:所述的平衡槽为多个并靠近环形凸缘设置,所述的平衡槽为半弧形并沿阀芯体轴向对称设置。

8.本实用新型进一步设置为:所述的环形凸缘设置有环形凹槽,所述的环形凹槽内设置有橡胶圈,所述的橡胶圈套设于环形凹槽内并环形凹槽形状相适配构成密封配合。

9.本实用新型进一步设置为:所述的第一圆台和第二圆台分别于环形凸缘之间形成第二通油槽。

10.本实用新型进一步设置为:所述的第一圆台朝向第一阀芯连接端的一侧固定连接有第一缓冲垫,所述的第一缓冲垫与第一环形槽形状相适配构成密封配合,所述的第二圆台朝向第二阀芯连接端的一侧固定连接有第二缓冲垫,所述的第二缓冲垫与第二环形槽形状相适配构成密封配合。

11.与现有技术相比,本实用新型的有益效果在于:

12.1、由于在阀芯工作端设置有向外侧凸起的环形凸缘,减小了阀芯体在阀体内移动时与阀体的接触面积,相邻两个环形凸缘之间形成第一通油槽,当阀芯体移动时环形凸缘

会控制阀体油路的通断,当油路联通时,液压油会流入第一通油槽作为阀芯体与阀体之间的润滑液,阀芯工作端设置有平衡槽,当液压油进入平衡槽时形成油垫,支撑起阀芯,减小滑动摩擦,在第一阀芯连接端设置有与推动机构连接的外螺纹,当阀芯体装入阀体内时能防止阀芯体在阀体内产生倾斜而受到径向不平衡压力,所以,有效解决了现有液压阀阀芯在阀体内容易卡紧的问题,进而减小了阀芯体在阀体内轴向移动时与阀体之间产生的摩擦力。

13.2、由于在第一圆台朝向第一阀芯连接端的一侧设了第一缓冲垫和在第二圆台朝向第二阀芯连接端的一侧设置了第二缓冲垫,所以,有效缓解了阀芯体在阀体内轴向移动时对阀芯体与产生的冲击力和阀体侧壁对阀芯体的冲击,进而提高了阀芯体的使用寿命。

附图说明

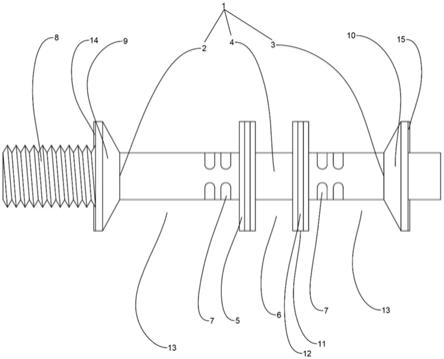

14.图1为本实用新型整体结构示意图;

15.图2为本实用新型左侧结构示意图;

16.图3为本实用新型右侧结构示意图。

具体实施方式

17.如图1至图3所示,本实用新型公开了一种液压阀阀芯,包括阀芯体1,其特征在于:阀芯体1包括第一阀芯连接端2、第二阀芯连接端3以及阀芯工作端4,第一阀芯连接端2和第二阀芯连接端3分别位于阀芯体1两端,阀芯工作端4位于第一阀芯连接端2和第二阀芯连接端3之间,阀芯工作端4设置有向外侧凸起的环形凸缘5,环形凸缘5为多个且均匀设置,相邻两个环形凸缘5之间形成第一通油槽6,阀芯工作端4设置有平衡槽7,平衡槽7与阀芯体1同心设置,第一阀芯连接端2设置有用于与推动机构连接的外螺纹8。

18.通过采用上述技术方案,阀芯工作端4均匀设置有多个向外侧凸起的环形凸缘5,使得阀芯体1在阀体内轴向移动时与阀体的接触面积减小,从而减小了阀芯体1轴向移动时与阀体之间产生的摩擦力,使阀芯体1不易在阀体内轴向移动时卡紧,相邻两个环形凸缘5之间形成第一通油槽6,当阀芯体1轴向移动时由环形凸缘5控制阀体油路的通断,当油路联通时,液压油会流入第一通油槽6作为阀芯体1与阀体之间的润滑液,从而减小了阀芯体1轴向移动时与阀体之间产生的摩擦力,使阀芯体1不易在阀体内轴向移动时卡紧,阀芯工作端4设置有平衡槽7且与阀芯体1同心设置,当液压油进入平衡槽7时形成油垫,支撑起阀芯,并且防止阀芯体1受到径向不平衡力,从而减小了阀芯体1轴向移动时与阀体之间产生的摩擦力,使阀芯体1不易在阀体内轴向移动时卡紧,第一阀芯连接端2设置有与推动机构连接的外螺纹8,阀芯体1由推动机构实现在阀体内的轴向移动,由于在阀体内的推动机构一般与阀孔同轴相对,从而确保阀芯体1与推动机构连接时在阀体内不产生倾斜而受到径向不平衡压力,进而防止阀芯体1在阀体内轴向移动时卡紧,并且外螺纹8的设置使得阀芯体1与推动结构连接更紧密,并便于阀芯体1的更换。

19.第一阀芯连接端2和第二阀芯连接端3分别设置有第一圆台9和第二圆台10,第一圆台9的大端和第二圆台10的大端分别朝向第一阀芯连接端2和第二阀芯连接端3,第一圆台9的大端和第二圆台10的大端均与环形凸缘5规格一致。

20.通过采用上述技术方案,第一阀芯连接端2和第二阀芯连接端3分别设置有第一圆

台9和第二圆台10,第一圆台9的大端和第二圆台10的大端分别朝向第一阀芯连接端2和第二阀芯连接端3,第一圆台9的大端和第二圆台10的大端均与环形凸缘5规格一致,当第一阀芯连接端2时,第一圆台9起到限位的作用,确保外螺纹8与推动机构连接,当阀芯体1在阀体内轴向移动时,第一圆台9和第二圆台10与阀体相抵,防止阀芯体1在阀体内轴向移动时产生倾斜,而受到径向不平衡力,从而减小了阀芯体1轴向移动时与阀体之间产生的摩擦力,使阀芯体1不易在阀体内轴向移动时卡紧。

21.平衡槽7为多个并靠近环形凸缘5设置,平衡槽7为半弧形并沿阀芯体1轴向对称设置。

22.通过采用上述技术方案,由于环形凸缘5随阀芯体1轴向移动来控制油路的通断,因此靠近环形凸缘5设置有多个平衡槽7,可使油路联通后液压油能迅速进入平衡槽7时形成油垫,支撑起阀芯,并增大润滑的能力,从而减小了阀芯体1轴向移动时与阀体之间产生的摩擦力,使阀芯体1不易在阀体内轴向移动时卡紧,由于阀体油路一般为多个且分别位于阀体的上端和下端,因此平衡槽7为半弧形并沿阀芯体1轴向对称设置,能够提高对阀芯体1整体的润滑效果,并且能适用于不同通路的阀门,提高阀芯体1的适用范围。

23.环形凸缘5设置有环形凹槽11,环形凹槽11内设置有橡胶圈12,橡胶圈12套设于环形凹槽11内并与环形凹槽11形状相适配构成密封配合。

24.通过采用上述技术方案,环形凸缘5设置有环形凹槽11,环形凹槽11内设置有橡胶圈12,橡胶圈12套设于环形凹槽11内并与环形凹槽11形状相适配构成密封配合,当阀芯体1在阀体内轴向移动时能进一步减小阀芯体1与阀体的接触面积,从而减小了阀芯体1轴向移动时与阀体之间产生的摩擦力,使阀芯体1不易在阀体内轴向移动时卡紧。

25.第一圆台9和第二圆台10分别于环形凸缘5之间形成第二通油槽13。

26.通过采用上述技术方案,第一圆台9和第二圆台10分别于环形凸缘5之间形成第二通油槽13,当油路联通时,液压油能进入到第二通油槽13内,扩大了液压油对阀芯体1的润滑面积,从而减小了阀芯体1轴向移动时与阀体之间产生的摩擦力,使阀芯体1不易在阀体内轴向移动时卡紧。

27.第一圆台9朝向第一阀芯连接端2的一侧固定连接有第一缓冲垫14,第一缓冲垫14与第一环形槽形状相适配构成密封配合,第二圆台10朝向第二阀芯连接端3的一侧固定连接有第二缓冲垫15,第二缓冲垫15与第二环形槽形状相适配构成密封配合。

28.通过采用上述技术方案,第一圆台9朝向第一阀芯连接端2的一侧固定连接有第一缓冲垫14,第一缓冲垫14与第一环形槽形状相适配构成密封配合,从而能减小第一阀芯连接端2与推动机构连接而产生的磨损和推动机构推动阀芯体1时对阀芯体1产生的冲击力,进而提高了阀芯体1的使用寿命,第二圆台10朝向第二阀芯连接端3的一侧固定连接有第二缓冲垫15,第二缓冲垫15与第二环形槽形状相适配构成密封配合,从而减小了阀芯体1在阀体内轴向移动时阀体侧壁对阀芯体1的冲击,进而提高了阀芯体1的使用寿命。

29.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。