1.本实用新型涉及屏蔽泵技术领域,特别涉及一种超低比转速小流量变频永磁屏蔽泵。

背景技术:

2.普通离心泵的驱动是通过联轴器将泵的叶轮轴与电动轴相连接,使叶轮与电动机一起旋转而工作,而屏蔽泵是一种无密封泵,泵和驱动电机都被密封在一个被泵送介质充满的压力容器内,此压力容器只有静密封,并由一个电线组来提供旋转磁场并驱动转子。这种结构取消了传统离心泵具有的旋转轴密封装置,故能做到完全无泄漏。

3.现有技术中需要使用一种流量0.3~1.5m3/h,40m扬程,设计压力4.5mpa,气蚀余量<0.8m的永磁电机屏蔽泵。对于这种流量扬程参数,一般情况下会选择旋涡泵,但是旋涡泵气蚀很差,不符合使用要求。若选用离心泵,由于比转速极低,效率只有3%~10%。

4.针对上述现有技术存在的问题,研究设计一种符合使用要求,效率比较高的新型屏蔽泵是十分有必要的。

技术实现要素:

5.本实用新型的目的是提供一种超低比转速小流量变频永磁屏蔽泵。

6.为了实现上述目的,本实用新型提供如下技术方案:

7.一种超低比转速小流量变频永磁屏蔽泵,包括前泵盖、离心叶轮、离心泵壳、旋涡叶轮、旋涡泵壳、前轴承座、定子组件、永磁体转子组件、后泵盖、传动轴,所述前泵盖上设置有泵入口,所述离心叶轮安装在传动轴的一端,且位于离心泵壳内,所述离心叶轮与离心泵壳之间形成离心泵壳流道,所述离心泵壳流道与离心泵壳的第一级间流道连通,所述旋涡叶轮安装在传动轴上,且位于旋涡泵壳内,所述旋涡叶轮与旋涡泵壳形成旋涡泵壳流道,所述旋涡泵壳流道与旋涡泵壳上的第二级间流道连通,所述旋涡泵壳与前轴承座之间形成过渡泵腔,所述第二级间流道与过渡泵腔连通,所述前轴承座上还设置有前过流孔,所述定子组件安装在传动轴上,所述定子组件的左侧形成前定子内腔,所述前定子内腔与所述前过流孔连通,所述定子组件与永磁体转子组件之间形成电机气隙,所述电机气隙与前定子内腔连通,所述定子组件的右侧形成后定子内腔,所述后定子内腔与电机气隙连通,所述后泵盖上设置有后过流孔,所述后定子内腔通过后过流孔与后泵盖的出口流道连通,所述泵进口与后泵盖的泵出口位于同一水平直线上。

8.进一步地,所述泵入口处设置有泵进口流道,所述泵进口流道呈直锥型,所述泵进口流道的直径从左往右逐渐减小,所述泵进口流道的最小直径端与离心叶轮的进口的直径相同。

9.进一步地,所述离心叶轮采用低气蚀设计。

10.进一步地,所述离心泵壳的离心泵壳流道为矩形流道,所述矩形流道为环形状,所述矩形流道的末端设有扩散段及隔舌,液体流经扩散段后,通过第一级间流道流入旋涡泵

壳流道。

11.进一步地,所述旋涡叶轮的叶片数为两侧各36片,交错布置,所述旋涡叶轮两侧开有平衡孔。

12.进一步地,所述旋涡壳流道采用闭式梯形流道,液体经增压后,通过第二级间流道流入过渡泵腔后,再流过前轴承座与旋涡泵壳之间的前过流孔后进入前定子内腔内。

13.本实用新型的有益效果为:

14.本实用新型工作时,液体从泵进口进入,经过泵进口流道,进入到离心叶轮中,经离心叶轮加压后排入离心泵壳体的离心泵壳流道,通过第一级间流道进入下一级旋涡泵壳的旋涡泵壳流道,再经过旋涡叶轮加压后进入第二级间流道,之后流入过渡泵腔,通过前轴承座的前过流孔进入定子组件的前定子内腔,流经定子组件和永磁体转子组件之间的电机气隙,进入后定子内腔,之后流经后泵盖上面的后过流孔,进入出口流道,最终从泵出口排出。本实用新型采用了贯流式的布置形式,其中前泵盖、离心泵壳、旋涡泵壳、前轴承座、定子组件、永磁体转子组件、后泵盖采用贯流式布置,泵进口和出口在一条直线上,另外设置有离心叶轮和旋涡叶轮,离心叶轮采用低气蚀设计,降低泵的气蚀余量,旋涡叶轮用来提升泵的扬程。本实用新型采用了永磁电机,并增大了电机气隙,减小了液体流经气隙时的损失。液体最终通过后泵盖上的后过流孔进入出口流道排出。

附图说明

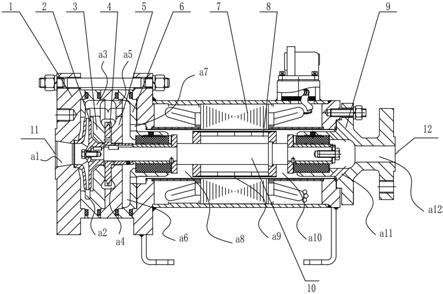

15.图1是本实用新型的实施例的的整体结构图;

16.图2是本实用新型的实施例的离心叶轮的结构图;

17.图3是图2的a

‑

a处的剖视图;

18.图4是本实用新型的实施例的离心泵壳的结构图;

19.图5是图4的b

‑

b处的剖视图;

20.图6是本实用新型的实施例的离心泵壳另一视角的结构图;

21.图7是本实用新型的实施例的旋涡叶轮的结构图;

22.图8是图7的c

‑

c处的剖视图;

23.图9是本实用新型的实施例的离心泵壳的结构图;

24.图10是图9的d

‑

d处的剖视图;

25.其中,上述附图包括以下附图标记:

26.1、前泵盖;2、离心叶轮;3、离心泵壳;4、旋涡叶轮;5、旋涡泵壳; 6、前轴承座;7、定子组件;8、永磁体转子组件;9、后泵盖;10、传动轴;11、泵入口;a1、泵进口流道;a2、离心泵壳流道;a3、第一级间流道;a4、旋涡泵壳流道;a5、第二级间流道;a6、过渡泵腔;a7、前过流孔;a8、前定子内腔;a9、电机气隙;a10、后定子内腔;a11、后过流孔; a12、出口流道;12、泵出口。

具体实施方式

27.以下结合附图对本实用新型进行进一步说明:

28.如图1到图3所述的,一种超低比转速小流量变频永磁屏蔽泵,包括前泵盖1;离心叶轮2;离心泵壳3;旋涡叶轮4;旋涡泵壳5;前轴承座6;定子组件7;永磁体转子组件8;后泵

盖9;传动轴10,所述前泵盖1上设置有泵入口11,所述离心叶轮2安装在传动轴10的一端,且位于离心泵壳 3内,所述离心叶轮2与离心泵壳3之间形成离心泵壳流道a2,所述离心泵壳流道a2与离心泵壳3的第一级间流道a3连通,所述旋涡叶轮4安装在传动轴10上,且位于旋涡泵壳5内,所述旋涡叶轮4与旋涡泵壳5形成旋涡泵壳流道a4,所述旋涡泵壳流道a4与旋涡泵壳5上的第二级间流道 a5连通,所述旋涡泵壳5与前轴承座6之间形成过渡泵腔a6,所述第二级间流道a5与过渡泵腔a6连通,所述前轴承座6上还设置有前过流孔a7,所述定子组件7安装在传动轴10上,所述定子组件7的左侧形成前定子内腔a8,所述前定子内腔a8与所述前过流孔a7连通,所述定子组件7与永磁体转子组件8之间形成电机气隙a9,所述电机气隙a9与前定子内腔a8 连通,所述定子组件7的右侧形成后定子内腔a10,所述后定子内腔a10 与电机气隙a9连通,所述后泵盖9上设置有后过流孔a11,所述后定子内腔a10通过后过流孔a11与后泵盖9的出口流道a12连通,所述泵进口与后泵盖9的泵出口12位于同一水平直线上。

29.本实施例中,所述泵入口11处设置有泵进口流道a1,所述泵进口流道 a1呈直锥型,所述泵进口流道a1的直径从左往右逐渐减小,所述泵进口流道a1的最小直径端与离心叶轮2的进口的直径相同,从而可以使得液体的流速均匀增加,从而可以提高来流的稳定性,减少旋涡,降低气蚀风险。

30.本实施例中,所述离心叶轮2采用低气蚀设计,增大了进口直径,增大离心叶轮2的盖板圆弧的半径,减薄离心叶轮2的叶片进口边的厚度,采用长短叶片结构,减少进口叶片数量。

31.本实施例中的离心叶轮2的设计点定为1.5m3/h,10m,比转速提升至 38,效率可提升至40%左右。

32.本实施例中,所述离心泵壳3的离心泵壳流道a2为矩形流道,由于流量较小,所述矩形流道为环形状,所述矩形流道的末端设有扩散段及隔舌,液体流经扩散段后,通过第一级间流道a3流入旋涡泵壳流道a4。

33.本实施例中,所述旋涡叶轮4的叶片数为两侧各36片,交错布置,所述旋涡叶轮4两侧开有平衡孔。

34.本实施例中,所述旋涡壳流道采用闭式梯形流道,液体经增压后,通过第二级间流道a5流入过渡泵腔a6后,再流过前轴承座6与旋涡泵壳5 之间的前过流孔a7后进入前定子内腔a8内。

35.本实用新型的工作原理为:

36.本实用新型工作时,液体从泵进口进入,经过泵进口流道a1,进入到离心叶轮2中,经离心叶轮2加压后排入离心泵壳3体的离心泵壳流道a2,通过第一级间流道a3进入下一级旋涡泵壳5的旋涡泵壳流道a4,再经过旋涡叶轮4加压后进入第二级间流道a5,之后流入过渡泵腔a6,通过前轴承座6的前过流孔a7进入定子组件7的前定子内腔a8,流经定子组件7和永磁体转子组件8之间的电机气隙a9,进入后定子内腔a10,之后流经后泵盖9上面的后过流孔a11,进入出口流道a12,最终从泵出口12排出。本实用新型采用了贯流式的布置形式,其中前泵盖1;离心泵壳3;旋涡泵壳 5;前轴承座6;定子组件7;永磁体转子组件8;后泵盖9采用贯流式布置,泵进口和出口在一条直线上,另外设置有离心叶轮2和旋涡叶轮4,离心叶轮2采用低气蚀设计,降低泵的气蚀余量,旋涡叶轮4用来提升泵的扬程。本实用新型采用了永

磁电机,并增大了电机气隙a9,减小了液体流经气隙时的损失。液体最终通过后泵盖9上的后过流孔a11进入出口流道a12排出。

37.以上所述并非对本实用新型的技术范围作任何限制,凡依据本实用新型技术实质对以上的实施例所作的任何修改;等同变化与修饰,均仍属于本实用新型的技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。