1.本发明属于无模成型领域,涉及铝合金铸件成型技术,具体是一种铝合金铸件无模成型铸造工艺。

背景技术:

2.公开号为cn111408690a的专利公开了一种高性能铝合金铸件无模成型铸造方法,所述的方法包括应用3d打印技术快速制造壳型,采用v法造型方式进行埋箱填实,再采用低压工艺进行浇注;根据本发明提供的实施方案,解决了传统的铸造工艺很难实现的复杂大型金属构件以及小批量的个性化产品的精密铸造,实现近净成型技术,极大提升了铸件的产品质量,改善了生产制造环境,减小了劳动强度,基本可以实现绿色铸造;且本发明提供的工艺技术能够让产品实现结构更加复杂化、性能更优越化、品质更精细化、制造更高效化、性价更合理化,具备较好的应用前景。

3.但是,在该无模成型铸造方法中,缺少一种对产品自动扫描,建立模型的方式,其对产品中部分细节的剔除也缺乏相应的自动化标准,对建立的模型没有核实;因此需要一种新的补充解决方案,基于此,现提供一种解决方案。

技术实现要素:

4.本发明的目的在于提供一种铝合金铸件无模成型铸造工艺。

5.本发明的目的可以通过以下技术方案实现:

6.一种铝合金铸件无模成型铸造工艺,对产品借助主动建模系统进行建模,主动建模系统包括基础扫描单元、自动成型单元、模型分析单元、细节剔除单元、核定单元、特征选取单元、显示单元、管理单元;

7.其中,所述基础扫描单元用于对产品进行扫描,获取其模型数据,得到产品的六视图;

8.所述基础扫描单元用于将六视图传输到自动成型单元,所述自动成型单元用于结合基础扫描单元用于模型初建,得到产品初模;

9.所述自动成型单元用于将产品初模传输到模型分析单元,所述模型分析单元用于对产品初模进行分析,具体分析过程为:

10.s1:获取到产品初模内的各个散布构件bi;

11.s2:之后令i=1,获取到对应的散布构件b1的最大高度、最大长度和最大宽度,依次标记为限额高度、限额长度和限额宽度;

12.s3:之后获取到该散布构件中的零散构件;零散构件具体为:

13.获取到散布构件b1中各个在竖直方向上的最大高度,最大高度指代在垂直方向上无更高的部件,且下端衔接有平面,平面具体定义为在竖直方向的长度超过x2,x2为预设数值;

14.将各个最大高度和平面构成的组成部分标记为零散构件;

15.s4:获取到零散构件最大高度、最大长度和最大宽度,分别标记为散分高度、散分长度和散分宽度;

16.s5:利用公式计算散分值,具体为:

17.散分值=0.321*散分高度/限额高度 0.314*散分长度/限额长度 0.365*散分宽度/限额宽度;

18.s6:令i值自动加一,重复步骤s2

‑

s6,得到所有零散构件的散分值;

19.所述模型分析单元用于将产品初模、零散构件及其对应的散分值传输到细节剔除单元;所述细节剔除单元用于对产品初模、零散构件及其对应的散分值进行细节剔除,具体为:

20.将散分值低于x3的标记为可去散件;x3为预设数值;

21.剔除到产品初模中的所有可去散件,将剔除后的产品初模标记为二修模型;

22.所述特征选取单元用于任意选取对应产品的五个地方的尺寸,将尺寸及其对应的位置标记为复核尺寸;所述特征选取单元用于通过核定单元将复核尺寸传输到细节剔除单元;

23.所述细节剔除单元用于结合复核尺寸对二修模型进行核定,根据核定结果产生重建信号或核正模型;

24.所述管理单元与细节剔除单元通信连接。

25.进一步地,对产品进行扫描的方式如下:

26.步骤一:采用三维扫描仪对产品进行六视图获取,具体获取要求如下:

27.通过调整三维扫描仪设定好最佳扫描位置,保证能够获取到清晰的产品图片,将该位置距离产品的距离标定为固摄距离;

28.以固摄距离获取到产品的六视图;

29.步骤二:获取到六视图。

30.进一步地,所述模型初建的具体步骤为:

31.步骤1):自动换算到图片与产品的实际兑换比例,此处通过任一视图的任一实测长度和像素点之间的比例得到;

32.步骤2):进行参照获取,得到立体图组;

33.步骤3):对产品进行部件划分,得到组成部件bi和散部图片组ti;

34.步骤4):之后按照散部图片组对六视图的部件进行对应,具体对应过程为:

35.进行图片比对,任选一视图,将该视图与散部图片组进行比对,当比对到与任一散部图片组的重复比例超过x1时,自动将其对应认定;x1为预设值;

36.当存在超过x1的图片部件超过两处时,自动取最高的标记为对应部件;

37.得到若干个散部图片在六视图中的对应位置,将一个个单独部件标记为散布构件,各个散布构件在六视图中一一对应;

38.步骤5):之后按照兑换比例,测算到六个视图中的每个散布构件的实际尺寸;按照实际尺寸建立模型;得到产品初模。

39.进一步地,步骤2)中的参照获取的具体方法为:

40.获取到产品的立体图组,具体立体图组获取要求如下:

41.将产品竖直放置;

42.以球的形状包围,之后将球形划分为四个等分部分;

43.从每个等分部分的中心位置对产品进行立体图拍摄,得到四个立体图标记为立体图组。

44.进一步地,所述步骤3)中的部件划分的具体划分方式为:

45.获取到产品的正视图,正视图保证产品面积为最大一面;

46.建立一个正方形,保证刚好将产品的正视图全面包围;之后对正方形按照预设面积进行等分;

47.将等分后的面积穿透对应的产品,将其划分为一个个对应的组成部件,并对应打上部件标记bi,i=1...n;

48.之后获取到各个部件所在位置处的立体图照片,标记为对应的散部图片组ti,i=1...n;且ti与bi一一对应。

49.进一步地,对二修模型进行核定具体步骤为:

50.ss1:获取到复核尺寸,将复核尺寸根据对应位置与二修模型进行比对;

51.ss2:获取到比对不一致的数量,将其标记为差分数量,比对一致的认定方式为:二修模型中的尺寸与复合尺寸的差值除以复核尺寸得到的比例小于0.08;

52.ss3:当差分数量大于等于二时,判定模型错误,产生重建信号,否则产生确认信号,将二修模型标记为核正模型。

53.进一步地,所述细节剔除单元用于将重建信号传输到显示单元,所述显示单元在接收到细节剔除单元传输的重建信号时,显示“模型建立错误,请重新进行更正”。

54.进一步地,所述细节剔除单元用于将核正模型传输到显示单元进行实时显示;

55.进一步地,所述管理单元用于录入所有的预设数值。

56.本发明的有益效果:

57.本发明对产品借助主动建模系统进行建模,借助基础扫描单元用于对产品进行扫描,获取其模型数据,得到产品的六视图;之后借助自动成型单元用于结合基础扫描单元用于模型初建,得到产品初模;再之后模型分析单元用于对产品初模进行分析,得到产品初模中的零散构件的散分值;

58.根据散分值借助细节剔除单元对产品初模进行可去散件标记,之后将产品初模中的可去散件剔除,得到二修模型;最后再借助特征选取单元任意选取对应产品的五个地方的尺寸,将尺寸及其对应的位置标记为复核尺寸;再利用细节剔除单元进行进一步地核实,根据核实结果判定模型建立是否准确,针对性输出结果。

59.借助本发明能够实现对产品的自动建模,并根据自动建模情况,智能判定部分细节不适宜借助模型铸件的构造,对细节进行剔除,并针对剔除后的模型进行确认,避免模型构建错误;本发明简单有效,且易于实用。

附图说明

60.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

61.图1为本发明的主动建模系统的系统框图;

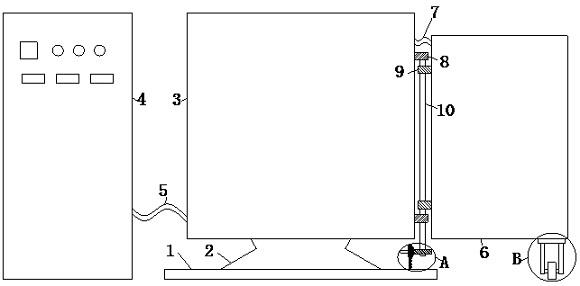

62.图2为本发明现有技术中的无模成型所用待铸造产品的浇注示意图。

具体实施方式

63.如图1

‑

2所示,一种铝合金铸件无模成型铸造工艺,包括

64.(1):运用主动建模系统分析得到砂型壳体三维模型;

65.主动建模系统包括基础扫描单元、自动成型单元、模型分析单元、细节剔除单元、核定单元、特征选取单元、显示单元、管理单元;

66.其中,所述基础扫描单元用于对产品进行扫描,获取其模型数据,具体扫描方式如下:

67.步骤一:采用三维扫描仪对产品进行六视图获取,具体获取要求如下:

68.通过调整三维扫描仪设定好最佳扫描位置,保证能够获取到清晰的产品图片,将该位置距离产品的距离标定为固摄距离;

69.以固摄距离获取到产品的六视图;

70.步骤二:获取到六视图;

71.所述基础扫描单元用于将六视图传输到自动成型单元,所述自动成型单元用于结合基础扫描单元用于模型初建,模型初建具体步骤为:

72.步骤1):自动换算到图片与产品的实际兑换比例,此处通过任一视图的任一实测长度和像素点之间的比例得到;

73.步骤2):进行参照获取,参照获取的具体方法为:

74.获取到产品的立体图组,具体立体图组获取要求如下:

75.将产品竖直放置;

76.以球的形状包围,之后将球形划分为四个等分部分;

77.从每个等分部分的中心位置对产品进行立体图拍摄,得到四个立体图标记为立体图组;

78.步骤3):对产品进行部件划分,具体划分方式为:

79.获取到产品的正视图,正视图保证产品面积为最大一面;

80.建立一个正方形,保证刚好将产品的正视图全面包围;之后对正方形按照预设面积进行等分;

81.将等分后的面积穿透对应的产品,将其划分为一个个对应的组成部件,并对应打上部件标记bi,i=1...n;

82.之后获取到各个部件所在位置处的立体图照片,标记为对应的散部图片组ti,i=1...n;且ti与bi一一对应;

83.步骤4):之后按照散部图片组对六视图的部件进行对应,具体对应过程为:

84.进行图片比对,任选一视图,将该视图与散部图片组进行比对,当比对到与任一散部图片组的重复比例超过x1时,自动将其对应认定;x1为预设值;

85.当存在超过x1的图片部件超过两处时,自动取最高的标记为对应部件;

86.得到若干个散部图片在六视图中的对应位置,将一个个单独部件标记为散布构件,各个散布构件在六视图中一一对应;

87.步骤5):之后按照兑换比例,测算到六个视图中的每个散布构件的实际尺寸;按照实际尺寸建立模型;得到产品初模;

88.所述自动成型单元用于将产品初模传输到模型分析单元,所述模型分析单元用于

对产品初模进行分析,具体分析过程为:

89.s1:获取到产品初模内的各个散布构件bi;

90.s2:之后令i=1,获取到对应的散布构件b1的最大高度、最大长度和最大宽度,依次标记为限额高度、限额长度和限额宽度;

91.s3:之后获取到该散布构件中的零散构件;零散构件具体为:

92.获取到散布构件b1中各个在竖直方向上的最大高度,最大高度指代在垂直方向上无更高的部件,且下端衔接有平面,平面具体定义为在竖直方向的长度超过x2,x2为预设数值;

93.将各个最大高度和平面构成的组成部分标记为零散构件;

94.s4:获取到零散构件最大高度、最大长度和最大宽度,分别标记为散分高度、散分长度和散分宽度;

95.s5:利用公式计算散分值,具体为:

96.散分值=0.321*散分高度/限额高度 0.314*散分长度/限额长度 0.365*散分宽度/限额宽度;

97.式中,0.321、0.314和0.365均为预设权值,用于体现不同因素对最终结果的不同影响;

98.s6:令i值自动加一,重复步骤s2

‑

s6,得到所有零散构件的散分值;

99.所述模型分析单元用于将产品初模、零散构件及其对应的散分值传输到细节剔除单元;所述细节剔除单元用于对产品初模、零散构件及其对应的散分值进行细节剔除,具体为:

100.将散分值低于x3的标记为可去散件;x3为预设数值;

101.剔除到产品初模中的所有可去散件,将剔除后的产品初模标记为二修模型;

102.所述特征选取单元用于任意选取对应产品的五个地方的尺寸,将尺寸及其对应的位置标记为复核尺寸;所述特征选取单元用于通过核定单元将复核尺寸传输到细节剔除单元;

103.所述细节剔除单元用于结合复核尺寸对二修模型进行核定,具体核定步骤为:

104.ss1:获取到复核尺寸,将复核尺寸根据对应位置与二修模型进行比对;

105.ss2:获取到比对不一致的数量,将其标记为差分数量,比对一致的认定方式为:二修模型中的尺寸与复合尺寸的差值除以复核尺寸得到的比例小于0.08;

106.ss3:当差分数量大于等于二时,判定模型错误,产生重建信号,否则产生确认信号,将二修模型标记为核正模型;

107.所述细节剔除单元用于将重建信号传输到显示单元,所述显示单元在接收到细节剔除单元传输的重建信号时,显示“模型建立错误,请重新进行更正”;

108.所述细节剔除单元用于将核正模型传输到显示单元进行实时显示;

109.所述管理单元与细节剔除单元通信连接,用于录入所有的预设数值。

110.(2)、对产品的核正模型设计好浇注系统并完成浇注系统三维图形绘制,得到产品铸造工艺图;

111.使用3d打印机打印出对应核正模型的铸造砂型,具体的,在3d打印机打印出铸造砂型中,内模砂型采用随型镂空结构,外模砂型采用随型结构,砂型的壁厚为30

‑

35mm,强度

为5.5mpa

‑

6.0mpa;

112.将打印好的砂型型腔内部积砂、棱角、毛刺等清理干净后,将砂型浸涂涂层,具体的,砂型浸涂涂层的厚度为0.5mm,浸涂后将砂型置于烘箱中,在烘烤温度为180℃,烘烤时间为4

‑

6小时的条件下烘烤处理;

113.(3)将烘烤完成的砂型进行合型,得到浇注壳型;

114.具体的操作步骤中,在底板6上铺一层pe薄膜4,将pe薄膜4的边缘用磁铁吸附在真空砂箱1的四周,将壳型5放置在底板6上,使壳型5底部凸起扣在底板6上的孔内,将真空砂箱1扣到所述的底板6上并锁固;

115.(4)向真空砂箱1内加入干的石英砂3直至加满,将砂表刮平,盖上一层pe薄膜4,然后用磁铁将pe薄膜4的边缘吸附在真空砂箱1的四周;

116.(5)将真空管插在真空砂箱1的抽真空接口2上,对真空砂箱1进行抽真空,并保持压力在

‑

0.030mpa~0.035mpa之间;

117.(6)将处理好的铝液转入坩埚9中,合上保温炉8的炉盖,将保温炉8放入地坑7;

118.(7)将完成v法快速埋箱造型的浇注砂型转运至地坑7,完成升液管11与砂型上的浇口对接;

119.(8)将压缩空气通过压缩空气接口送入保温炉8内,向保温炉8内铝液施加压力,使得铝液通过升液管11进入到砂型内;具体的,所述的压缩空气向保温炉内铝液施加的压力为0.6mpa

‑

1.6mpa,完成浇注作业后关闭压缩空气;

120.(9)浇注完成后卸除真空砂箱1的负压,干砂自动溃散,待铸件冷却后,清除铸件表面3d打印壳型即可得到铸件毛坯。

121.一种铝合金铸件无模成型铸造工艺,对产品借助主动建模系统进行建模,借助基础扫描单元用于对产品进行扫描,获取其模型数据,得到产品的六视图;之后借助自动成型单元用于结合基础扫描单元用于模型初建,得到产品初模;再之后模型分析单元用于对产品初模进行分析,得到产品初模中的零散构件的散分值;

122.根据散分值借助细节剔除单元对产品初模进行可去散件标记,之后将产品初模中的可去散件剔除,得到二修模型;最后再借助特征选取单元任意选取对应产品的五个地方的尺寸,将尺寸及其对应的位置标记为复核尺寸;再利用细节剔除单元进行进一步地核实,根据核实结果判定模型建立是否准确,针对性输出结果。

123.借助本发明能够实现对产品的自动建模,并根据自动建模情况,智能判定部分细节不适宜借助模型铸件的构造,对细节进行剔除,并针对剔除后的模型进行确认,避免模型构建错误;本发明简单有效,且易于实用。

124.以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。