1.本发明是一种带视觉纠偏的工装线的控制系统及其实现方法,属于电子控制技术领域。

背景技术:

2.随着当前社会的日益发现,全球商业经济化,制造智能化、而我国是由过去的农业国转变成为现的工业生产制造国家,在好多技术上当对于发达国家起步较晚,在以前我国劳动力比较充足的情况下好多都是人工化,而随着社会前进,我国也出现了老龄化趋于严重的问题,新的劳动力下降,而无法招到过多满足于现在产品生产的工人,只能利用技术与设备提高生产力。

3.喇叭、天线等模组是手机的重要构成部分,喇叭、天线等模组的形状不规则,吸嘴吸气吸取时只能吸取其上面积较大的两个圆点,所以手机组装过程中需要喇叭、天线等模组的方向需要保持同一个方向,但是喇叭、天线等模组放到产品生产线上时方向都是杂乱的,且部件很小,如果采用人工调整,费时费力,调整的精度低,影响后续手机的组装,降低了生产效率。

技术实现要素:

4.本发明要解决的技术问题是针对以上不足,提供一种带视觉纠偏的工装线的控制系统及其实现方法,可以自动纠正喇叭、天线等模组的方向,使其保持同一方向,使得吸嘴吸气吸取时能够准确的吸取其上面积较大的两个圆点,调整精度高,提高了手机组装的生产效率。

5.为解决以上技术问题,本发明采用以下技术方案:一种带视觉纠偏的工装线的控制系统,所述带视觉纠偏的工装线包括x轴、y轴、u轴、工装线和产品线,产品线、x轴、y轴和u轴位于工装线的上方,x轴与工装线同向设置,y轴与x轴垂直设置,u轴设置在y轴上,产品线与y轴同向设置,产品线位于y轴的取料一侧,产品线的前端设有相机识别区域,相机识别区域内设有产品到位光纤,工装线上设有若干产品的卡槽和吸嘴,吸嘴采用升降油缸控制其升降,卡槽内设有工装板检测光纤;所述控制系统应用于带视觉纠偏的工装线中,包括主控模块、plc模块和驱动模块;所述主控模块包括三相电源r线、s线和t线,三相电源r线、s线和t线连接有断路器qf1一端,断路器qf1另一端连接有接触器km1开关一端,并接三相电源l1线、l2线和l3线,三相电源l1线连接有急停开关se1一端,急停开关se1另一端连接有接触器km1线圈一端,接触器km1线圈另一端接三相电源l3线,接触器km1开关另一端连接有断路器qf2一端、断路器qf3一端、断路器qf4一端、断路器qf5一端和断路器qf10一端,断路器qf2另一端连接有伺服驱动器s1一端,伺服驱动器s1另一端连接有电机m1,断路器qf3另一端连接有伺服驱动器s2一端,伺服驱动器s2另一端连接有电机m2,断路器qf4另一端连接有变频器q1一端,变频器

q1另一端连接有电机m3,断路器qf5另一端连接有变频器q2一端,变频器q2另一端连接有电机m4,断路器qf10另一端连接有变压器t1一端,变压器t1另一端连接有开关电源一端,并接出l11线和n线,开关电源另一端连接有触摸屏和plc控制器。

6.进一步的,所述驱动模块包括伺服驱动器s1,伺服驱动器s1的pls 脚接 24v,伺服驱动器s1的pls

‑

脚连接有plc控制器的y0脚,伺服驱动器s1的dir 脚接 24v,伺服驱动器s1的dir

‑

脚连接有plc控制器的y3脚,伺服驱动器s1的alm脚连接有plc控制器的x20脚,伺服驱动器s1的com脚接0v,伺服驱动器s1的u脚、v脚、w脚和pe脚连接有电机m1,用于x轴伺服驱动;所述驱动模块还包括伺服驱动器s2,伺服驱动器s2的pls 脚接 24v,伺服驱动器s2的pls

‑

脚连接有plc控制器的y1脚,伺服驱动器s2的dir 脚接 24v,伺服驱动器s2的dir

‑

脚连接有plc控制器的y4脚,伺服驱动器s2的alm脚连接有plc控制器的x21脚,伺服驱动器s2的com脚接0v,伺服驱动器s2的u脚、v脚、w脚和pe脚连接有电机m2,用于y轴伺服驱动;所述驱动模块还包括伺服驱动器s3,伺服驱动器s3的pls 脚接 24v,伺服驱动器s3的pls

‑

脚连接有plc控制器的y2脚,伺服驱动器s3的dir 脚接 24v,伺服驱动器s3的dir

‑

脚连接有plc控制器的y5脚,伺服驱动器s2的a 脚、a

‑

脚、b 脚和b

‑

脚连接有电机m5,用于u轴旋转步进电机驱动。

7.进一步的,所述驱动模块还包括变频器q1,变频器q1的fwd脚和com脚之间连接有继电器ka2开关,变频器q1的ai1脚连接有plc控制器的v00脚,变频器q1的gnd脚连接有plc控制器的c0脚,变频器q1的a01脚连接有plc控制器的ai0脚,变频器q1的a02脚连接有plc控制器的ai2脚,变频器q1的r脚、s脚和t脚连接有三相电源l1线、l2线和l3线,变频器q1的u脚、v脚、w脚和pe脚连接有电机m3,用于工装线变频控制;所述驱动模块还包括变频器q2,变频器q2的fwd脚和com脚之间连接有继电器ka3开关,变频器q2的ai1脚连接有plc控制器的v01脚,变频器q2的gnd脚连接有plc控制器的c1脚,变频器q2的a01脚连接有plc控制器的ai1脚,变频器q2的a02脚连接有plc控制器的ai3脚,变频器q2的r脚、s脚和t脚连接有三相电源l1线、l2线和l3线,变频器q2的u脚、v脚、w脚和pe脚连接有电机m4,用于产品线变频控制。

8.进一步的,所述plc模块包括plc控制器u1,plc控制器u1的型号为xd3

‑

32t

‑

e,plc控制器u1的x0脚连接有接近开关sq1一端,接近开关sq1另一端接0v和 24v,此部分用于x轴原点检测,plc控制器u1的x1脚连接有接近开关sq2一端,接近开关sq2另一端接0v和 24v,此部分用于y轴原点检测,plc控制器u1的x2脚连接有接近开关sq3一端,接近开关sq3另一端接0v和 24v,此部分用于工装线编码器a控制,plc控制器u1的x3脚连接有接近开关sq4一端,接近开关sq4另一端接0v和 24v,此部分用于工装线编码器b控制,plc控制器u1的x4脚连接有接近开关sq5一端,接近开关sq5另一端接0v和 24v,此部分用于产品到位光纤检测,plc控制器u1的x5脚连接有接近开关sq6一端,接近开关sq6另一端接0v和 24v,此部分用于升降气缸上位检测,plc控制器u1的x6脚连接有接近开关sq7一端,接近开关sq7另一端接0v和 24v,此部分用于升降气缸下位检测,plc控制器u1的x7脚连接有接近开关sq8一端,接近开关sq8另一端接0v和 24v,此部分用于工装板检测光纤;所述plc控制器u1的x10脚连接有位移开关sk1一端,位移开关sk1另一端接0v,此部分用于x轴正限位,plc控制器u1的x11脚连接有位移开关sk2一端,位移开关sk2另一端接

0v,此部分用于x轴负限位,plc控制器u1的x12脚连接有位移开关sk3一端,位移开关sk3另一端接0v,此部分用于y轴正限位,plc控制器u1的x13脚连接有位移开关sk4一端,位移开关sk4另一端接0v,此部分用于y轴负限位。

9.进一步的,所述plc控制器u1的x14脚连接有按钮se2一端,按钮se2另一端接0v,此部分用于急停按钮控制,plc控制器u1的x15脚连接有按钮se3一端,按钮se3另一端接0v,此部分用于启动按钮控制,plc控制器u1的x16脚连接有按钮se4一端,按钮se4另一端接0v,此部分用于停止按钮控制;所述plc控制器u1的x20脚连接有开关k1一端,开关k1另一端接0v,此部分用于x轴伺服报警,plc控制器u1的x21脚连接有开关k2一端,开关k2另一端接0v,此部分用于y轴伺服报警;所述plc控制器u1的y0脚用于x轴伺服脉冲控制,plc控制器u1的y1脚用于y轴伺服脉冲控制,plc控制器u1的y2脚用于旋转步进脉冲控制,plc控制器u1的y3脚用于x轴伺服方向控制,plc控制器u1的y4脚用于y轴伺服方向控制,plc控制器u1的y5脚用于旋转步进方向控制。

10.进一步的,所述plc控制器u1的y6脚连接有继电器ka1线圈一端,继电器ka1线圈另一端 24v,此部分用于升降电磁阀控制,plc控制器u1的y7脚连接有继电器ka2线圈一端,继电器ka2线圈另一端 24v,此部分用于工装线启动控制,plc控制器u1的y10脚连接有继电器ka3线圈一端,继电器ka3线圈另一端 24v,此部分用于产品线启动控制,plc控制器u1的y11脚连接有继电器ka4线圈一端,继电器ka4线圈另一端 24v,此部分用于吸气阀控制,plc控制器u1的y12脚连接有继电器ka5线圈一端,继电器ka5线圈另一端 24v,此部分用于吹气阀控制,plc控制器u1的y13脚连接有继电器ka6线圈一端,继电器ka6线圈另一端 24v,此部分用于待机指示灯

‑

黄控制,plc控制器u1的y14脚连接有继电器ka7线圈一端,继电器ka7线圈另一端 24v,此部分用于运行指示灯

‑

绿控制,plc控制器u1的y15脚连接有继电器ka8线圈一端,继电器ka8线圈另一端 24v,此部分用于故障指示灯

‑

红控制。

11.进一步的,所述plc模块还包括plc扩展u2,plc扩展u2的型号为xd

‑

e4ad2da,plc扩展u2的c0脚和ai0脚连接有变送器it1,此部分用于工装线变频电流反馈,plc扩展u2的c1脚和ai1脚连接有变送器it2,此部分用于产品线变频电流反馈,plc扩展u2的c2脚和ai2脚连接有变送器it3,此部分用于工装线变频频率反馈,plc扩展u2的c3脚和ai3脚连接有变送器it4,此部分用于产品线变频频率反馈,plc扩展u2的c0脚和v00脚连接有电动阀的控制输入r1,此部分用于工装线变频控制,plc扩展u2的c1脚和v01脚连接有电动阀的控制输入r2,此部分用于产品线变频控制。

12.进一步的,所述继电器ka1开关一端接l11线,继电器ka1开关另一端接电磁阀yv1一端,电磁阀yv1另一端接n线,此部分用于升降电磁阀控制,继电器ka4开关一端接l11线,继电器ka4开关另一端接电磁阀yv2一端,电磁阀yv2另一端接n线,此部分用于吸气阀控制,继电器ka5开关一端接l11线,继电器ka5开关另一端接电磁阀yv3一端,电磁阀yv3另一端接n线,此部分用于吹气阀控制,继电器ka6开关一端接l11线,继电器ka6开关另一端连接指示灯l1一端,指示灯l1另一端接n线,此部分用于待机指示灯

‑

黄控制,继电器ka7开关一端接l11线,继电器ka7开关另一端连接指示灯l2一端,指示灯l2另一端接n线,此部分用于运行指示灯

‑

绿控制,继电器ka8开关一端接l11线,继电器ka8开关另一端连接指示灯l3一端,指

示灯l3另一端接n线,此部分用于故障指示灯

‑

红控制。

13.一种带视觉纠偏的工装线的控制系统的实现方法,所述实现方法包括产品坐标获取方法,产品坐标获取方法包括以下步骤:步骤s101,判断拍照是否禁止,若是禁止则执行步骤s101,否则进入步骤s102;步骤s102,产品线启动,完成后进入步骤s103;步骤s103,产品到位光纤检测到物料,完成后进入步骤s104;步骤s104,产品线停止,完成后进入步骤s105;步骤s105,触发视觉系统拍照,完成后进入步骤s106;步骤s106,视觉系统捕捉图像计算,完成后进入步骤s107;步骤s107,视觉系统输出坐标至plc控制器,完成后进入步骤s108;步骤s108,plc控制器进行坐标转换,此时拍照完成,拍照禁止,完成后返回步骤s101。

14.进一步的,所述实现方法还包括产品吸取到位方法,产品吸取到位方法包括以下步骤:步骤s201,拍照完成,y轴至取料位,u轴旋转偏移坐标,完成后进入步骤s202;步骤s202,升降气缸下移,完成后进入步骤s203;步骤s203,吸嘴的吸气阀打开,完成后进入步骤s204;步骤s204,升降气缸上移,完后进入步骤s205;步骤s205,y轴工装位,z轴复位,并解除拍照禁止,完成后进入步骤s206;步骤s206,等待工装编码器0位,完成后进入步骤s207;步骤s207,启动x轴,追踪开始,完成后进入步骤s208;步骤s208,x轴与工装线同步,完成后进入步骤s209;步骤s209,升降气缸下移,完成后进入步骤s210;步骤s210,吸气阀关闭,吸气停止,吹气阀打开,吹气开关,完成后进入步骤步骤s211;步骤s211,升降气缸上移,完成后进入步骤s212;步骤s212,吹气阀关闭,吹气停止,完成后返回执行步骤s201。

15.本发明采用以上技术方案,与现有技术相比,具有如下技术效果:可以自动纠正喇叭、天线等模组的方向,使其保持同一方向,使得吸嘴吸气吸取时能够准确的吸取其上面积较大的两个圆点,调整精度高,智能化识别产品自动调整,省时省力,提高了手机组装的生产效率。

16.设备运行中,工装线将会连续运行,工装线不停机一方面将设备效率提至最高,另一方面设备在换产时方便调试。

附图说明

17.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

18.图1为本发明中带视觉纠偏的工装线的结构示意图;

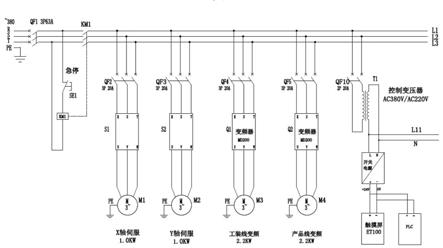

图2为本发明中主控模块的电气原理图;图3为本发明中驱动模块的部分电气原理图;图4为本发明中驱动模块的另一部分电气原理图;图5为本发明中plc模块中plc控制器的电气原理图;图6为本发明中plc模块中plc扩展的电气原理图;图7为本发明中plc模块中继电器控制的电气原理图;图8为本发明中产品坐标获取方法的实现流程图;图9为本发明中产品吸取到位方法的实现流程图;图10为本发明中x轴与工装线同步曲线分析图。

具体实施方式

19.实施例1,如图1所示,一种带视觉纠偏的工装线包括x轴1、y轴2、u轴3、工装线4和产品线5,产品线5、x轴1、y轴2和u轴3位于工装线4的上方,x轴1与工装线4同向设置,y轴2与x轴1垂直设置,u轴3设置在y轴2上,产品线5与y轴2同向设置,产品线5位于y轴2的取料一侧,产品线5的前端设有相机识别区域6,相机识别区域6内设有产品到位光纤,工装线4上设有若干产品的卡槽7和吸嘴,吸嘴采用升降油缸控制其升降,卡槽7内设有工装板检测光纤。

20.所述x轴1由伺服带动产品左右移动将产品放置到卡槽内,y轴2由伺服带动产品上下移动,u轴3由步进电机带动产品旋转运动,产品线5将产品输送至相机识别区域内,工装线4从左向右匀速输送模组工装。

21.如图2至图7所示,一种带视觉纠偏的工装线的控制系统包括主控模块、plc模块和驱动模块。

22.如图2所示,所述主控模块包括三相电源r线、s线和t线,三相电源r线、s线和t线连接有断路器qf1一端,断路器qf1另一端连接有接触器km1开关一端,并接三相电源l1线、l2线和l3线,三相电源l1线连接有急停开关se1一端,急停开关se1另一端连接有接触器km1线圈一端,接触器km1线圈另一端接三相电源l3线,接触器km1开关另一端连接有断路器qf2一端、断路器qf3一端、断路器qf4一端、断路器qf5一端和断路器qf10一端,断路器qf2另一端连接有伺服驱动器s1一端,伺服驱动器s1另一端连接有电机m1,断路器qf3另一端连接有伺服驱动器s2一端,伺服驱动器s2另一端连接有电机m2,断路器qf4另一端连接有变频器q1一端,变频器q1另一端连接有电机m3,断路器qf5另一端连接有变频器q2一端,变频器q2另一端连接有电机m4,断路器qf10另一端连接有变压器t1一端,变压器t1另一端连接有开关电源一端,并接出l11线和n线,开关电源另一端连接有触摸屏和plc控制器。

23.如图3所示,所述驱动模块包括伺服驱动器s1,伺服驱动器s1的pls 脚接 24v,伺服驱动器s1的pls

‑

脚连接有plc控制器的y0脚,伺服驱动器s1的dir 脚接 24v,伺服驱动器s1的dir

‑

脚连接有plc控制器的y3脚,伺服驱动器s1的alm脚连接有plc控制器的x20脚,伺服驱动器s1的com脚接0v,伺服驱动器s1的u脚、v脚、w脚和pe脚连接有电机m1,用于x轴伺服驱动。

24.所述驱动模块还包括伺服驱动器s2,伺服驱动器s2的pls 脚接 24v,伺服驱动器s2的pls

‑

脚连接有plc控制器的y1脚,伺服驱动器s2的dir 脚接 24v,伺服驱动器s2的dir

‑

脚连接有plc控制器的y4脚,伺服驱动器s2的alm脚连接有plc控制器的x21脚,伺服驱动器

s2的com脚接0v,伺服驱动器s2的u脚、v脚、w脚和pe脚连接有电机m2,用于y轴伺服驱动。

25.如图4所示,所述驱动模块还包括变频器q1,变频器q1的fwd脚和com脚之间连接有继电器ka2开关,变频器q1的ai1脚连接有plc控制器的v00脚,变频器q1的gnd脚连接有plc控制器的c0脚,变频器q1的a01脚连接有plc控制器的ai0脚,变频器q1的a02脚连接有plc控制器的ai2脚,变频器q1的r脚、s脚和t脚连接有三相电源l1线、l2线和l3线,变频器q1的u脚、v脚、w脚和pe脚连接有电机m3,用于工装线变频控制。

26.所述驱动模块还包括变频器q2,变频器q2的fwd脚和com脚之间连接有继电器ka3开关,变频器q2的ai1脚连接有plc控制器的v01脚,变频器q2的gnd脚连接有plc控制器的c1脚,变频器q2的a01脚连接有plc控制器的ai1脚,变频器q2的a02脚连接有plc控制器的ai3脚,变频器q2的r脚、s脚和t脚连接有三相电源l1线、l2线和l3线,变频器q2的u脚、v脚、w脚和pe脚连接有电机m4,用于产品线变频控制。

27.所述驱动模块还包括伺服驱动器s3,伺服驱动器s3的pls 脚接 24v,伺服驱动器s3的pls

‑

脚连接有plc控制器的y2脚,伺服驱动器s3的dir 脚接 24v,伺服驱动器s3的dir

‑

脚连接有plc控制器的y5脚,伺服驱动器s2的a 脚、a

‑

脚、b 脚和b

‑

脚连接有电机m5,用于u轴旋转步进电机驱动。

28.如图5所示,所述plc模块包括plc控制器u1,plc控制器u1的型号为xd3

‑

32t

‑

e,plc控制器u1的x0脚连接有接近开关sq1一端,接近开关sq1另一端接0v和 24v,此部分用于x轴原点检测,plc控制器u1的x1脚连接有接近开关sq2一端,接近开关sq2另一端接0v和 24v,此部分用于y轴原点检测,plc控制器u1的x2脚连接有接近开关sq3一端,接近开关sq3另一端接0v和 24v,此部分用于工装线编码器a控制,plc控制器u1的x3脚连接有接近开关sq4一端,接近开关sq4另一端接0v和 24v,此部分用于工装线编码器b控制,plc控制器u1的x4脚连接有接近开关sq5一端,接近开关sq5另一端接0v和 24v,此部分用于产品到位光纤检测,plc控制器u1的x5脚连接有接近开关sq6一端,接近开关sq6另一端接0v和 24v,此部分用于升降气缸上位检测,plc控制器u1的x6脚连接有接近开关sq7一端,接近开关sq7另一端接0v和 24v,此部分用于升降气缸下位检测,plc控制器u1的x7脚连接有接近开关sq8一端,接近开关sq8另一端接0v和 24v,此部分用于工装板检测光纤。

29.所述plc控制器u1的x10脚连接有位移开关sk1一端,位移开关sk1另一端接0v,此部分用于x轴正限位,plc控制器u1的x11脚连接有位移开关sk2一端,位移开关sk2另一端接0v,此部分用于x轴负限位,plc控制器u1的x12脚连接有位移开关sk3一端,位移开关sk3另一端接0v,此部分用于y轴正限位,plc控制器u1的x13脚连接有位移开关sk4一端,位移开关sk4另一端接0v,此部分用于y轴负限位。

30.所述plc控制器u1的x14脚连接有按钮se2一端,按钮se2另一端接0v,此部分用于急停按钮控制,plc控制器u1的x15脚连接有按钮se3一端,按钮se3另一端接0v,此部分用于启动按钮控制,plc控制器u1的x16脚连接有按钮se4一端,按钮se4另一端接0v,此部分用于停止按钮控制。

31.所述plc控制器u1的x20脚连接有开关k1一端,开关k1另一端接0v,此部分用于x轴伺服报警,plc控制器u1的x21脚连接有开关k2一端,开关k2另一端接0v,此部分用于y轴伺服报警。

32.所述plc控制器u1的y0脚用于x轴伺服脉冲控制,plc控制器u1的y1脚用于y轴伺服

脉冲控制,plc控制器u1的y2脚用于旋转步进脉冲控制,plc控制器u1的y3脚用于x轴伺服方向控制,plc控制器u1的y4脚用于y轴伺服方向控制,plc控制器u1的y5脚用于旋转步进方向控制。

33.所述plc控制器u1的y6脚连接有继电器ka1线圈一端,继电器ka1线圈另一端 24v,此部分用于升降电磁阀控制,plc控制器u1的y7脚连接有继电器ka2线圈一端,继电器ka2线圈另一端 24v,此部分用于工装线启动控制,plc控制器u1的y10脚连接有继电器ka3线圈一端,继电器ka3线圈另一端 24v,此部分用于产品线启动控制,plc控制器u1的y11脚连接有继电器ka4线圈一端,继电器ka4线圈另一端 24v,此部分用于吸气阀控制,plc控制器u1的y12脚连接有继电器ka5线圈一端,继电器ka5线圈另一端 24v,此部分用于吹气阀控制,plc控制器u1的y13脚连接有继电器ka6线圈一端,继电器ka6线圈另一端 24v,此部分用于待机指示灯

‑

黄控制,plc控制器u1的y14脚连接有继电器ka7线圈一端,继电器ka7线圈另一端 24v,此部分用于运行指示灯

‑

绿控制,plc控制器u1的y15脚连接有继电器ka8线圈一端,继电器ka8线圈另一端 24v,此部分用于故障指示灯

‑

红控制。

34.如图6所示,所述plc模块还包括plc扩展u2,plc扩展u2的型号为xd

‑

e4ad2da,plc扩展u2的c0脚和ai0脚连接有变送器it1,此部分用于工装线变频电流反馈,plc扩展u2的c1脚和ai1脚连接有变送器it2,此部分用于产品线变频电流反馈,plc扩展u2的c2脚和ai2脚连接有变送器it3,此部分用于工装线变频频率反馈,plc扩展u2的c3脚和ai3脚连接有变送器it4,此部分用于产品线变频频率反馈,plc扩展u2的c0脚和v00脚连接有电动阀的控制输入r1,此部分用于工装线变频控制,plc扩展u2的c1脚和v01脚连接有电动阀的控制输入r2,此部分用于产品线变频控制。

35.如图7所示,所述继电器ka1开关一端接l11线,继电器ka1开关另一端接电磁阀yv1一端,电磁阀yv1另一端接n线,此部分用于升降电磁阀控制,继电器ka4开关一端接l11线,继电器ka4开关另一端接电磁阀yv2一端,电磁阀yv2另一端接n线,此部分用于吸气阀控制,继电器ka5开关一端接l11线,继电器ka5开关另一端接电磁阀yv3一端,电磁阀yv3另一端接n线,此部分用于吹气阀控制,继电器ka6开关一端接l11线,继电器ka6开关另一端连接指示灯l1一端,指示灯l1另一端接n线,此部分用于待机指示灯

‑

黄控制,继电器ka7开关一端接l11线,继电器ka7开关另一端连接指示灯l2一端,指示灯l2另一端接n线,此部分用于运行指示灯

‑

绿控制,继电器ka8开关一端接l11线,继电器ka8开关另一端连接指示灯l3一端,指示灯l3另一端接n线,此部分用于故障指示灯

‑

红控制。

36.如图8和图9所示,一种带视觉纠偏的工装线的控制系统的实现方法包括产品坐标获取方法和产品吸取到位方法。

37.所述产品坐标获取方法包括以下步骤:步骤s101,判断拍照是否禁止,若是禁止则执行步骤s101,否则进入步骤s102;步骤s102,产品线启动,完成后进入步骤s103;步骤s103,产品到位光纤检测到物料,完成后进入步骤s104;步骤s104,产品线停止,完成后进入步骤s105;步骤s105,触发视觉系统拍照,完成后进入步骤s106;步骤s106,视觉系统捕捉图像计算,完成后进入步骤s107;步骤s107,视觉系统输出坐标至plc控制器,完成后进入步骤s108;

步骤s108,plc控制器进行坐标转换,此时拍照完成,拍照禁止,完成后返回步骤s101。

38.所述产品吸取到位方法包括以下步骤:步骤s201,拍照完成,y轴至取料位,u轴旋转偏移坐标,完成后进入步骤s202;步骤s202,升降气缸下移,完成后进入步骤s203;步骤s203,吸嘴的吸气阀打开,完成后进入步骤s204;步骤s204,升降气缸上移,完后进入步骤s205;步骤s205,y轴工装位,z轴复位,并解除拍照禁止,完成后进入步骤s206;步骤s206,等待工装编码器0位,完成后进入步骤s207;步骤s207,启动x轴,追踪开始,完成后进入步骤s208;步骤s208,x轴与工装线同步,完成后进入步骤s209;步骤s209,升降气缸下移,完成后进入步骤s210;步骤s210,吸气阀关闭,吸气停止,吹气阀打开,吹气开关,完成后进入步骤步骤s211;步骤s211,升降气缸上移,完成后进入步骤s212;步骤s212,吹气阀关闭,吹气停止,完成后返回执行步骤s201。

39.如图10所示,x轴与工装线同步曲线分析如下:t0:编码器计数起点;t0

→

t1:x轴伺服正向加速运动;t1:x轴伺服与工装线同速;t1

→

t2:同速时,x轴伺服与工装线相对静止,将产品放置到工装上;t2:放置完成,正向减速开始;t2

→

t3: x轴伺服正向减速完成;t3:x轴伺服正向减速完成,反向加速开始(x轴返回至待机位);t3

→

t4:x轴伺服反向加速运动;t4:x轴伺服反向运行至设定速度v2;t4

→

t5:x轴伺服反向匀速运动;t5:x轴伺服反向运行开始减速;t5

→

t6: x轴伺服反向运行减速;t6:x轴伺服反向减速完成(到达待机位);t6

→

下一周期t0:取下一个物料。

40.工装线速度与频率计算关系如下:同步带轮为8m30齿,每周长度l=8*30mm=240mm;电机最高转速vmax1=1440r/min;工装线电机配n1=10的减速机;当频率设定为50hz时,工装线最高速度vmax= vmax1/n1*l=576mm/s;当频率设定为f hz时,工装线最高速度v1= vmax/50*f=11.52fmm/s=1152丝/秒。

41.x轴伺服计算设置如下:x轴丝杠导程4mm,最终设定1脉冲实际x轴走1丝,伺服精度位20位;伺服电子齿轮计算:分子/分母=220/400=65536/25;即电子齿轮分子设定65536,

分母设定25;此时伺服1脉冲实际x轴走1丝;x轴正向运行最高速度即工装皮带速度v2=v1。

42.视觉坐标与控制器位置计算关系如下:视觉拍照后输出的坐标是相对于模板图片的位置,需要经过计算才能转换为实际的位置脉冲值;x轴,y轴,u轴分别对应x轴伺服、y轴伺服、 旋转步进电机1、坐标校准:视觉坐标系与xy轴坐标系关系;在模板图片上定义一个识别点,记为(x0,y0);在模板图片上以识别点为基准分别在x轴方向与y轴方向分别画一条1厘米(1000丝)长的线,分别移动x轴与y轴记录移动的坐标距离x1与y1;计算x轴方向视觉坐标系与xy轴坐标系关系m1=1000/x1;计算y轴方向视觉坐标系与xy轴坐标系关系m2=1000/y1。

43.2、视觉坐标系与xy轴坐标转换;正常运行中视觉坐标系输出(x2,y2,u2)分别对应x轴,y轴,u轴;经换算后的坐标(x3,y3,u3)为:x3=x0 x2/m1;y3=y0 y2/m2;u3=u2。

44.本发明中产品经由产品线(皮带线)输送过来,在产品线上是杂乱的,在产品线上有“产品到位光纤检测”,当此检测开关有信号时,系统认为物料到达拍照区域(虚线框),然后相机拍照处理,计算坐标传输至plc控制器。

45.由于产品是异形件,吸嘴吸气吸取时只能吸取面积较大的两个圆点。

46.此时相机传输过来的三个坐标,x /y/u 经过对标计算转换,对应着横移x轴伺服电机脉冲,上下y轴伺服电机脉冲,以及旋转u轴步进电机脉冲,经过三个电机运动让吸嘴准确的吸取到图片中的两个面积较大的圆点。

47.以上是取料后,按照正确位置取到产品后,还要准确的放到工装的卡槽内,工装线是输送工装的皮带线体,工装线是由调速电机控制,为了提高效率,工装线运行时是不能停止的,一直运转,此时要求吸嘴上的产品在工装运动过程中进行放置根据“x轴与工装线同步曲线分析”图进行设置以及调试,没过一个工装就放置一个产品。放置的过程基本就是一个追踪过程,产品在左右方向上由静止加速到工装线速度,同速度后,产品与工装相对静止,然后升降气缸下降将产品放置于工装上。

48.本发明的描述是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显然的。选择和描述实施例是为了更好的说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。