1.本发明属于电解水技术领域,具体涉及一种基于全钒液流氧化还原媒介分步电解水制氢的装置和方法。

背景技术:

2.随着科学技术的不断进步、国家经济军事的不断发展、人民生活水平的不断提高,人们对能源的需求越来越高。煤炭、石油和天然气是目前主要的能源来源,但是这些化石能源储量有限,开采开发使用过程会造成大量污染与碳排放。为了解决能源短缺与经济发展和环境保护之间的矛盾,有必要开发来源广泛、可再生、低碳无污染的清洁能源。这也有助于我国实现2060年达到碳中和的目标。氢能作为来源广泛、清洁低碳的能源备受全世界青睐。大规模廉价开发氢能成为科学发展的一项重要的目标。

3.电解水技术成熟、操作简单、清洁无污染,且地球上水资源来源广泛,因此电解水成为了当前大规模制氢的重要手段。碱性电解水发展最早,技术最成熟,工业化比较成功。但是该技术同时在阴阳极产生氢气和氧气,得到的氢气纯度较低,且有较高的危险系数。之后发展出质子交换膜酸性电解水,可以有效的分离两极产生的气体,得到更高纯度的氢气。但是两种气体仍在同一个电解槽中产生,在较高的电流密度和较大的气压下,仍会发生气体的跨膜穿梭。且该法电解时要同时克服析氢析氧的过电位,使得电解电压大,对电流要求高。我们(王永刚、夏永姚、陈龙)已经发明一种基于三电极体系的两步法电解水制氢的方法及装置(专利申请号:201510799110.3)和一种三电极体系双电解槽两步法电解水制氢的装置及方法(专利申请号:201610164054.0)实现在时间和空间上分离氢气和氧气的电解制备,避免了气体的混合。但是这两种方法介体均为固体电极,难以大规模调控产气体积。

技术实现要素:

4.本发明目的在于克服电解水的难点,提出基于全钒液流氧化还原媒介分步电解水制氢的方法,降低了每一步的电解电压,使得氢气和氧气在两个不同的电解槽分开产生,从而得到高纯的氢气。同时利用液体电解质为氧化还原介体,有效地调控了产气体积。

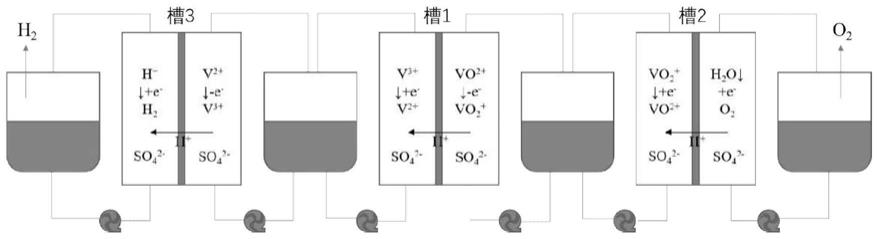

5.本发明中,基于全钒液流氧化还原媒介分步电解水制氢的装置包括:两个独立的隔膜电解槽和一个独立的析氢单元;其中一个隔膜电解槽用于全钒液流电池的充放电,另一个隔膜电解槽用于产氧气,析氢单元用于产氢气。本发明的技术方案具体介绍如下。

6.本发明提供一种基于全钒液流氧化还原媒介分步电解水制氢的装置,其包括用于全钒液流电池充放电的第一隔膜电解槽、用于产氧气的第二隔膜电解槽以及用于产氢气的析氢单元;所述析氢单元为第三隔膜电解槽;第一隔膜电解槽的阳极室和第二隔膜电解槽的阴极室双向连通,第一隔膜电解槽的阴极室和第三隔膜电解槽的阳极室双向连通;其中:第一隔膜电解槽的阳极室中的电解质为vo

2

的酸溶液,阴极室中的电解质为v

3

的酸溶液;

第二隔膜电解槽的阳极室中的电解质为酸性电解质,阴极室中的电解质为第一隔膜电解槽中阳极室电解质vo

2

的酸溶液发生氧化反应生成的vo

2

溶液,第二隔膜电解槽的阴极室中的电解质发生还原反应后生成vo

2

溶液循环回第一隔膜电解槽的阳极室中,氧气产生于第二隔膜电解槽的阳极室中;第三隔膜电解槽的阳极室中的电解质源自第一隔膜电解槽中阴极室电解质v

3

的酸溶液发生还原反应生成的v

2

溶液,第三隔膜电解槽的阳极室中的电解质发生氧化反应生成v

3

溶液后循环回第一隔膜电解槽的阴极室中,第三隔膜电解槽的阴极室中的电解质为酸性电解质,氢气产生于第三隔膜电解槽的阴极室中。

7.本发明还提供另一种基于全钒液流氧化还原媒介分步电解水制氢的装置,其包括用于全钒液流电池充放电的第一隔膜电解槽、用于产氧气的第二隔膜电解槽以及用于产氢气的析氢单元;所述析氢单元为化学催化固液反应槽;第一隔膜电解槽的阳极室和第二隔膜电解槽的阴极室双向连通,第一隔膜电解槽的阴极室和化学催化固液反应槽双向连通;其中:第一隔膜电解槽的阳极室中的电解质为vo

2

的酸溶液,阴极室中的电解质为v

3

的酸溶液;第二隔膜电解槽的阳极室中的电解质为酸性电解质,阴极室中的电解质为第一隔膜电解槽中阳极室电解质vo

2

的酸溶液发生氧化反应生成的vo

2

溶液,第二隔膜电解槽的阴极室中的电解质发生还原反应后生成vo

2

溶液循环回第一隔膜电解槽的阳极室中,氧气产生于第二隔膜电解槽的阳极室中;化学催化固液反应槽中的反应溶液源自第一隔膜电解槽中阴极室电解质v

3

的酸溶液发生还原反应生成的v

2

溶液,化学催化固液反应槽中加入析氢催化剂催化固液化学反应,反应后的反应液循环回第一隔膜电解槽的阴极室中,氢气产生于化学催化固液反应槽中。

8.本发明中第二隔膜电解槽阳极室电解质和第三隔膜电解槽阴极室电解质独立选用硫酸、磷酸、甲磺酸、高氯酸,浓度为1~5mol/l,优选为3mol/l硫酸。

9.本发明中,第一隔膜电解槽电解质支持电解质可以选用硫酸、盐酸、磷酸、甲烷磺酸,浓度为1~5mol/l。

10.本发明中,第一隔膜电解槽阴极室电解质为硫酸钒(ⅲ)(v2(so4)3),浓度为0.5~3mol/l,本发明中,第一隔膜电解槽阳极室电解质为硫酸氧钒(ⅳ)(voso4),浓度为0.5~3mol/l,本发明中,第一隔膜电解槽、第二隔膜电解槽和第三隔膜电解槽的隔膜独立选用nafion膜、pbi膜、speek膜、pan多孔膜中的一种。

11.本发明中,第一隔膜电解槽阳极阴极均为石墨毡、碳毡、碳纸、碳布中的一种;第二隔膜电解槽阴极为石墨毡、碳毡、碳纸、碳布中的一种,阳极为析氧催化电极;第三隔膜电解

槽阳极为石墨毡、碳毡、碳纸、碳布中的一种,阴极为析氢催化电极。

12.本发明中,所述析氧催化电极对电解水生成氧气具有催化作用,该具有催化作用的电极材料为基于ru、ir或pt贵金属、合金及化合物;或基于ni、co、fe或mn过渡金属的单质或化合物;或n、s、p掺杂的碳;或生物电化学催化剂,如漆酶。

13.本发明中,所述析氢催化电极对电解水生成氢气具有催化作用,该具有催化作用的电极材料为基于pt、pd、au或ag以及其与碳的复合物;或基于ni、co、或fe过渡金属的单质或化合物;或基于cu、w、mo的化合物;或c3n4化合物。

14.本发明中,所述析氢催化剂对v

2

还原氢离子生成氢气具有催化作用,该具有催化作用的材料为基于pt、pd、au或ag以及其与碳的复合物;或基于ni、co、或fe过渡金属的单质或化合物;或基于cu、w、mo的化合物;或c3n4化合物。

15.本发明中,所述析氢单元为隔膜电解第三隔膜电解槽时,所述装置还包括4个储存酸性v2(so4)3电解质、酸性voso4电解质以及酸性电解质的储罐,所述储罐分别联通第一隔膜电解槽的阳极室和第二隔膜电解槽的阴极室、第一隔膜电解槽的阴极室和第三隔膜电解槽的阳极室、第二隔膜电解槽的阳极室、第三隔膜电解槽的阴极室;储罐与槽之间通过泵循环。

16.本发明中,所述析氢单元为化学催化固液反应槽时,所述装置还包括3个储存酸性v2(so4)3电解质、酸性voso4电解质以及酸性电解质的储罐,所述储罐分别联通第一隔膜电解槽的阳极室和第二隔膜电解槽的阴极室、第一隔膜电解槽的阴极室和化学催化固液反应槽、第二隔膜电解槽的阳极室储罐与槽之间通过泵循环。

17.本发明进一步提供上述基于全钒液流氧化还原媒介分步电解水制氢装置的运行方法,具体步骤包括:一、析氢单元为第三隔膜电解槽时(一)第一隔膜电解槽中全钒液流电池的充电:在第一隔膜电解槽中,阴极室的v

3

被电化学还原为v

2

,阳极室的vo

2

被电化学氧化为vo

2

;此过程中,电子通过外电路由阳极导向阴极,同时阳极室产生的氢离子通过隔膜扩散到阴极室。随后第一隔膜电解槽阳极室的电解质被循环到第二隔膜电解槽阴极室,第一隔膜电解槽阴极室的电解质被循环到第三隔膜电解槽阳极室。

18.(二)第二隔膜电解槽、第三隔膜电解槽中电解制氢制氧:第二隔膜电解槽中,阴极室的vo

2

被电化学还原为vo

2

,水在阳极室析氧催化电极表面被电化学氧化为氧气;此过程中电子通过外电路由阳极导向阴极,同时阳极室产生的氢离子通过隔膜扩散到阴极室。随后第二隔膜电解槽阴极室的电解质被循环到第一隔膜电解槽阳极室;第三隔膜电解槽中,阳极室的被电化学氧化为,氢离子在阴极室析氢催化电极表面被电化学还原为氢气;此过程中电子通过外电路由阳极导向阴极,同时阳极室产生的氢离子通过隔膜扩散到阴极室。随后第三隔膜电解槽阳极室的电解质被循环到第一隔膜电解槽阴极室;第二隔膜电解槽和第三隔膜电解槽的电解过程在不同时间或同时进行;

所述步骤(一)和步骤(二)交替进行;二、析氢单元为化学催化固液反应槽时(一)第一隔膜电解槽中全钒液流电池的充电:在第一隔膜电解槽中,阴极室的v

3

被电化学还原为v

2

,阳极室的vo

2

被电化学氧化为vo

2

;此过程中,电子通过外电路由阳极导向阴极,同时阳极室产生的氢离子通过隔膜扩散到阴极室。随后第一隔膜电解槽阳极室的电解质被循环到第二隔膜电解槽阴极室,第一隔膜电解槽阴极室的电解质被循环到化学催化固液反应槽。

19.(二)第二隔膜电解槽中电解制氧与化学催化固液反应槽催化制氢:第二隔膜电解槽中,阴极室的vo

2

被电化学还原为vo

2

,水在阳极室析氧催化电极表面被电化学氧化为氧气;此过程中电子通过外电路由阳极导向阴极,同时阳极室产生的氢离子通过隔膜扩散到阴极室。随后第二隔膜电解槽阴极室的电解质被循环到第一隔膜电解槽阳极室;化学催化固液反应槽中,氢离子被析氢催化剂上被催化还原为氢气,v

2

则被催化氧化为v

3

。随后化学催化固液反应槽中的溶液被循环到第一隔膜电解槽阴极室;第二隔膜电解槽的电解过程和化学催化固液反应槽的化学催化过程在不同时间或同时进行;所述步骤(一)和步骤(二)交替进行。

20.和现有技术相比,本发明的有益效果在于:本发明设计的电解槽最显著的特点是利用全钒液流氧化还原介质将电解水分解成两步恒电流电解,从时间和空间上分开在两个独立的槽中,从而可以在较低的电解电压下获得高纯的氢气。同时利用液体介质的体积浓度可调性,调节产氢气的体积。

21.基于本发明装置的方法,全钒液流电池的充电和制氧制氢两个步骤交替进行,实现了全钒液流氧化还原媒介的循环利用,有效降低了电解电压,实现了不同时段和不同槽中氢气与氧气的分开制备,最终得到高纯氢气。同时可通过调节全钒液流电解液的体积与浓度,达到调节氢气产量的目的。

附图说明

22.图1三隔膜电解槽全钒液流氧化还原媒介分步电解水装置。

23.图2 两隔膜电解槽单化学催化固液反应槽全钒液流氧化还原媒介分步电解水装置。

24.图3制氢制氧分步电解曲线。

具体实施方式

25.为进一步清楚地说明本发明的技术方案和优点,本发明用以下具体实施例进行说明,但是本发明并不局限于这些例子。

26.实施例1槽1阴极连接储罐放置电解法制备的10毫升含1摩尔/升 v

3

的3摩尔/升 h2so4,阳

极连接储罐放置10毫升含1摩尔/升 vo

2

的3摩尔/升 h2so4,阴阳极电极均为空气下400℃处理了24小时的石墨毡。槽2阳极电解生成氧气的催化电极采用一块二氧化铱/碳复合电极,阳极连接储罐放置10毫升 3摩尔/升h2so4,阴极电极为空气下400℃处理了24小时的石墨毡。析氢单元采用隔膜电解槽3,槽3阴极电解生成氢气的催化电极采用一块铂网电极,阴极连接储罐放置10毫升 3摩尔/升h2so4,阴极电极为空气下400℃处理了24小时的石墨毡。所有电极面积均为10平方厘米,隔膜均选用10平方厘米nafion117,采用500毫安(50毫安/平方厘米)电流进行恒电流电解。第一步先将槽1电解1440秒,电压上升到约1.6v,平均1.52v,随后槽1阳极溶液泵到槽2阴极,槽1阴极溶液被泵到槽3阳极。第二步分别电解槽2和槽3,槽2电压上升到约0.9v,平均0.56v,槽3电压上升到约0.4v,平均0.05v。根据第二次电解电量除以第一次电解电量计算出产氢库伦效率为89.93%,产氧库伦效率为90.56%。对产生气体进行纯度鉴定,证明氢氧气体没有发生混合。(图3)实施例2槽1阴极连接储罐放置电解法制备的10毫升含1摩尔/升 v

3

的3摩尔/升 h2so4,阳极连接储罐放置10毫升含1摩尔/升 vo

2

的3摩尔/升 h2so4,阴阳极电极均为空气下400℃处理了24小时的石墨毡。槽2阳极电解生成氧气的催化电极采用一块二氧化钌/碳复合电极,阳极连接储罐放置10毫升 3摩尔/升h2so4,阴极电极为空气下400℃处理了24小时的石墨毡。析氢单元采用隔膜电解槽3,槽3阴极电解生成氢气的催化电极采用铂碳复合电极,阴极连接储罐放置10毫升 3摩尔/升h2so4,阴极电极为空气下400℃处理了24小时的石墨毡。所有电极面积均为10平方厘米,隔膜均选用10平方厘米pbi膜,采用500毫安(50毫安/平方厘米)电流进行恒电流电解。第一步先将槽1电解1440秒,电压上升到约1.63v,平均1.54v,随后槽1阳极溶液泵到槽2阴极,槽1阴极溶液被泵到槽3阳极。第二步分别电解槽2和槽3,槽2电压上升到约0.9v,平均0.57v,槽3电压上升到约0.4v,平均0.06v。根据第二次电解电量除以第一次电解电量计算出产氢库伦效率为93.40%,产氧库伦效率为94.02%。对产生气体进行纯度鉴定,证明氢氧气体没有发生混合。

27.实施例3槽1阴极连接储罐放置电解法制备的10毫升含1摩尔/升 v

3

的3摩尔/升 h2so4,阳极连接储罐放置10毫升含1摩尔/升 vo

2

的3摩尔/升 h2so4,阴阳极电极均为空气下400℃处理了24小时的石墨毡。槽2阳极电解生成氧气的催化电极采用一块二氧化钌/碳复合电极,阳极连接储罐放置10毫升 3摩尔/升h2so4,阴极电极为空气下400℃处理了24小时的石墨毡。析氢单元采用化学催化固液反应槽,催化剂选用碳化钼颗粒。所有电极面积均为10平方厘米,隔膜均选用10平方厘米nafion117膜,采用500毫安(50毫安/平方厘米)电流进行恒电流电解。第一步先将槽1电解1440秒,电压上升到约1.60v,平均1.52v,随后槽1阳极溶液泵到槽2阴极,槽1阴极溶液被泵到化学催化固液反应槽。第二步电解槽2和同时化学催化h

还原,槽2电压上升到约0.9v,平均0.54v,化学催化固液反应槽的气体则通过排水集气法收集,得84ml。根据第二次电解电量除以第一次电解电量计算出产氧库伦效率为93.55%,根据收集得的氢气体积确定产氢库伦效率为92.01%。对产生气体进行纯度鉴定,证明氢氧气体没有发生混合。

28.实施例4槽1阴极连接储罐放置电解法制备的20毫升含1摩尔/升 v

3

的3摩尔/升 h2so4,阳

极连接储罐放置20毫升含1摩尔/升 vo

2

的3摩尔/升 h2so4,阴阳极电极均为空气下400℃处理了24小时的石墨毡。槽2阳极电解生成氧气的催化电极采用一块二氧化钌/碳复合电极,阳极连接储罐放置20毫升 3摩尔/升h2so4,阴极电极为空气下400℃处理了24小时的石墨毡。析氢单元采用化学催化固液反应槽,催化剂选用碳化钼颗粒。所有电极面积均为10平方厘米,隔膜均选用10平方厘米nafion117膜,采用500毫安(50毫安/平方厘米)电流进行恒电流电解。第一步先将槽1电解2880秒,电压上升到约1.57v,平均1.49v,随后槽1阳极溶液泵到槽2阴极,槽1阴极溶液被泵到化学催化固液反应槽。第二步电解槽2和同时化学催化h

还原,槽2电压上升到约0.88v,平均0.53v,化学催化固液反应槽的气体则通过排水集气法收集,得163ml。根据第二次电解电量除以第一次电解电量计算出产氧库伦效率为93.55%,根据收集得的氢气体积确定产氢库伦效率为89.27%。对产生气体进行纯度鉴定,证明氢氧气体没有发生混合。

29.实施例5槽1阴极连接储罐放置电解法制备的20毫升含0.5摩尔/升 v

3

的3摩尔/升 h2so4,阳极连接储罐放置20毫升含0.5摩尔/升 vo

2

的3摩尔/升 h2so4,阴阳极电极均为空气下400℃处理了24小时的石墨毡。槽2阳极电解生成氧气的催化电极采用一块二氧化钌/碳复合电极,阳极连接储罐放置20毫升 3摩尔/升h2so4,阴极电极为空气下400℃处理了24小时的石墨毡。析氢单元采用化学催化固液反应槽,催化剂选用碳化钼颗粒。所有电极面积均为10平方厘米,隔膜均选用10平方厘米pbi膜,采用500毫安(50毫安/平方厘米)电流进行恒电流电解。第一步先将槽1电解1440秒,电压上升到约1.60v,平均1.51v,随后槽1阳极溶液泵到槽2阴极,槽1阴极溶液被泵到化学催化固液反应槽。第二步电解槽2和同时化学催化h

还原,槽2电压上升到约0.92v,平均0.55v,化学催化固液反应槽的气体则通过排水集气法收集,得85ml。根据第二次电解电量除以第一次电解电量计算出产氧库伦效率为96.01%,根据收集得的氢气体积确定产氢库伦效率为97.57%。对产生气体进行纯度鉴定,证明氢氧气体没有发生混合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。