具有多个涂层的微粒过滤器

1.说明书

2.本发明涉及一种壁流式过滤器、其生产方法以及过滤器的用于减少内燃机的有害废气的用途。通过将过滤器依次暴露于粉末/气体气溶胶至少两次来生产壁流式过滤器。

3.机动车辆中内燃机的废气通常含有有害气体一氧化碳(co)和烃类(hc)、氮氧化物(no

x

)和可能的硫氧化物(so

x

),以及主要由固体含碳微粒和可能附着的有机附聚物组成的微粒。这些被称为主要排放物。co、hc和微粒是发动机的燃烧室内部的燃料不完全燃烧的产物。当燃烧温度超过1200℃时,进气中的氮和氧在气缸中形成氮氧化物。硫氧化物是有机硫化合物燃烧引起的,有机硫化合物中的少量始终存在于非合成燃料中。为了在未来符合适用于欧洲、中国、北美和印度的机动车辆的法定废气排放限制,需要从废气中大量去除所述有害物质。为了去除机动车辆废气中这些对健康和环境有害的排放物,已经开发了多种用于净化废气的催化技术,其基本原理通常基于引导需要净化的废气通过其上施加有催化活性涂层的流通式或壁流式蜂窝体。催化剂促进不同废气组分的化学反应,同时形成无害产物,诸如二氧化碳、水和氮气。

4.刚才所述的流通式或壁流式蜂窝体也被称为催化剂支撑体、载体或基材整料,因为它们在其表面上或在形成该表面的壁中携带催化活性涂层。催化活性涂层通常在所谓的涂覆操作中以悬浮液的形式被施加到催化剂支撑体上。在这方面,许多此类工艺在过去由机动车废气催化剂制造商公布(ep1064094b1、ep2521618b1、wo10015573a2、ep1136462b1、us6478874b1、us4609563a、wo9947260a1、jp5378659b2、ep2415522a1、jp2014205108a2)。

5.内燃机的操作模式对于在每种情况下催化剂中有害物质转化的相应可能方法至关重要。通常使用过量空气操作柴油发动机,大多数火花点火发动机则使用进气和燃料的化学计量混合物。化学计量表示平均正好有与完全燃烧所需的量一样多的空气可用于气缸中存在的燃料的燃烧。燃烧空气比λ(a/f比率;空气/燃料比率)设定了实际上可用于燃烧的空气质量ml,

实际

与化学计量空气质量m

l,化学计量

的关系:

[0006][0007]

如果λ<1(例如,为0.9),则表示“空气不足”并且论及富含废气混合物;λ>1(例如,为1.1)表示“过量空气”并且废气混合物被称为稀燃。表述λ=1.1表示存在比化学计量反应所需的多10%的空气。

[0008]

当本文中提及稀燃机动车辆发动机时,由此主要参考柴油发动机并且主要平均地稀燃火花点火发动机。后者是主要平均而言以稀燃a/f比率(空气/燃料比率;λ>1)操作的汽油发动机。相比之下,大多数汽油发动机使用平均化学计量燃烧混合物来操作。在这方面,表达“平均而言”将以下事实纳入考虑,即现代汽油发动机不是静态地以固定的空气/燃料比率(a/f比率;λ值)工作。相反,情况是具有λ=1.0左右的空气比率λ的不连续过程的混合物由发动机控制系统预先确定,从而导致氧化和还原废气条件发生周期性变化。空气比率λ的这种变化对于废气净化结果十分重要。为此,将废气的λ值调节为具有很短的循环时间(约0.5hz至5hz),并且在λ值=1.0左右具有0.005≤δλ≤0.07的振幅δλ。平均而言,在此

类操作状态下的废气因此应被描述为“平均而言”化学计量的。为了确保不使这些偏差在废气流过三元催化剂时对废气净化结果产生负面影响,三元催化剂中含有的储氧材料通过从废气中吸收氧气或根据需要将氧气释放到废气中来抵消这些偏差(r.heck等人,catalytic air pollution control,commercial technology,wiley,第2版,2002年,第87页)。然而,由于车辆中发动机的动态操作模式,有时也出现背离该状态的另外的偏差。例如,在极端加速下或在惯性滑行过程中,可以调整发动机的操作状态以及因此调整废气的操作状态,并且平均而言可以是次化学计量的或超化学计量的。然而,稀燃火花点火发动机具有主要(即,燃烧操作的持续时间的大部分)以平均而言稀薄的空气/燃料比率燃烧的废气。

[0009]

有害气体一氧化碳和烃可通过在合适的氧化催化剂上氧化而在稀燃废气中变得无害。在化学计量操作的内燃机中,可经由三元催化剂消除所有三种有害气体(hc、co和nox)。

[0010]

由于稀燃发动机的高氧含量,氮氧化物还原为氮气(废气“脱氮”)更加困难。一种已知的方法是在合适的催化剂(或简称为scr催化剂)上选择性催化还原(scr)氮氧化物。该方法目前优选用于稀燃发动机废气的脱氮。废气中含有的氮氧化物在scr方法中借助于从外部源计量进入废气道中的还原剂而被还原。氨用作还原剂,其在scr催化剂处将废气中存在的氮氧化物转化成氮气和水。用作还原剂的氨可通过将氨前体化合物例如脲、氨基甲酸铵或甲酸铵计量到废气道中并且随后水解而可用。

[0011]

具有和不具有附加催化活性涂层的柴油微粒过滤器或汽油微粒过滤器是用于去除微粒排放物的合适聚集体。为了满足法律标准,希望当前和未来针对内燃机的废气后处理的应用不仅出于成本原因而且出于安装空间原因而将微粒过滤器与其他催化活性功能组合。与相同尺寸的流通式支撑体相比,使用微粒过滤器(无论是否经催化涂覆)导致废气背压显著增加,并且因此导致发动机扭矩减小或可能导致燃料消耗增加。为了甚至不进一步增加废气背压,催化剂的催化活性贵金属的氧化载体材料或氧化催化剂材料的量通常在过滤器的情况下比在流通式支撑体的情况下以更小的量施加。因此,经催化涂覆的微粒过滤器的催化效果经常不如相同尺寸的流通式整料的催化效果。

[0012]

人们已经做出了一些努力来提供由于活性涂层而具有良好的催化活性但仍具有尽可能低的废气背压的微粒过滤器。在一方面,已被证明有利的是催化活性涂层不作为多孔壁流式过滤器的壁上的层存在,而是过滤器的壁应散布有催化活性材料(wo2005016497a1、jph01

‑

151706、ep1789190b1)。为此,选择催化涂层的粒度,使得微粒渗透到壁流式过滤器的孔中并且可通过煅烧将微粒固定在那里。

[0013]

可通过涂层改善的过滤器的另一个功能是其过滤效率,即过滤效果本身。wo2011151711a1描述了将干燥气溶胶施加到未经涂覆或经催化涂覆的过滤器的方法。通过分布粉末状高熔点金属氧化物来提供气溶胶,并且借助于气流引导气溶胶通过壁流式过滤器的入口侧。在这种情况下,粒度为0.2μm至5μm的单独的微粒附聚以形成微粒的桥接网络,并且穿过壁流式过滤器作为层沉积在单独的入口通道的表面上。在这种情况下,过滤器的典型粉末载量介于每升过滤器体积5g和50g之间。明确指出的是,不希望用金属氧化物在壁流式过滤器的孔内部获得涂层。

[0014]

用于增加无催化活性的过滤器的过滤效率的另一种方法在wo2012030534a1中有所描述。在这种情况下,通过经由微粒气溶胶沉积陶瓷微粒,在入口侧的流动通道的壁上形

成过滤层(“识别层”)。该层由锆、铝或硅的氧化物组成,优选为1nm至5μm范围内的纤维形式,并且具有大于10μm、通常25μm至75μm的层厚度。在涂覆过程之后,在热过程中煅烧所施加的粉末微粒。

[0015]

在专利说明书us8277880b2中描述了另一种方法,在该方法中,在过滤器入口通道的表面上形成膜(“捕集层”),以增加无催化活性的壁流式过滤器的过滤效率。通过抽吸填充有陶瓷微粒(例如碳化硅、堇青石)的气流通过入口通道,在入口通道的表面上形成过滤膜。在施加过滤层之后,在高于1000℃的温度焙烧蜂窝体,以增加粉末层在通道壁上的粘合强度。ep2502661a2和ep2502662b1提及了通过粉末施加的另外的壁上涂层。

[0016]

us8388721b2中描述了通过喷雾干燥微粒而在壁流式过滤器单元的孔内部涂覆。然而,在这种情况下,粉末应深深地渗透到孔中。壁的表面的20%至60%应保持烟尘微粒可触及,从而打开。根据粉末/气体混合物的流速,可调整入口侧和出口侧之间的或多或少陡峭的粉末梯度。

[0017]

ep2727640a1中还描述了例如借助于气溶胶发生器将粉末引入孔中。此处,使用含有例如氧化铝微粒的气流以一定方式涂覆非催化涂覆的壁流式过滤器,该方式使得具有0.1μm至5μm粒度的完整微粒作为多孔填料沉积在壁流式过滤器的孔中。除过滤效果之外,微粒本身还可实现过滤器的其他功能。例如,基于过滤器体积,这些微粒以大于80g/l的量沉积在过滤器的孔中。微粒填充通道壁中的填充孔的体积的10%至50%。填充有烟尘和无烟尘的该过滤器与未经处理的过滤器相比均具有改善的过滤效率,并且具有填充有烟尘的过滤器的低废气背压。然而,仍然需要微粒过滤器,其中过滤效率相对于废气背压得到优化。

[0018]

ep1576998a2描述了在多孔泡孔壁的输出侧上生产<5μm的薄膜。多孔膜由直径介于20nm和200nm之间的纳米微粒制成。为了将膜固定在壁流式过滤器的出口侧上,在此进行最终煅烧。

[0019]

us9745227b2描述了具有直径介于10μm和200μm之间的多孔微粒附聚物的壁上层的生产。这些附聚物继而在前述方法中由尺寸介于0.01和5μm之间的微粒生产。随后必须煅烧所施加的层。

[0020]

wo18115900a1提到了d90小于1μm的合成灰分的氧化粉末。因此,过滤器以一定方式进行涂覆,所述方式使得在过滤器壁上形成合成灰分的填充床。

[0021]

然而,对于寻求解决方案的微粒过滤器存在额外的要求。这涉及例如改善的烟尘燃烧和引入附加反应区以用于控制催化反应。

[0022]

因此,本发明的目的是提供对应的(在一些情况下,催化活性的)微粒过滤器,其中足够的过滤效率与废气背压的最低可能增加相结合。如果过滤器中存在催化功能,则其应充分存在。开发和生产工艺应尽可能稳健、高性价比和灵活。

[0023]

从现有技术显而易见的这些目的和其他目的通过根据权利要求1至14所述的微粒过滤器的规格来实现。权利要求15至20涉及根据本发明的微粒过滤器的生产。权利要求21和22旨在将微粒过滤器用于内燃机的废气后处理。

[0024]

通过提供用于减少内燃机的废气中的有害物质的壁流式过滤器,其中干式过滤器已在其入口表面上以针对性的方式依次暴露于不同的干粉/气体气溶胶至少两次,该不同的干粉/气体气溶胶中的每一者具有至少一种高熔点化合物,因此非常成功地实现了所提

出的目的。

[0025]

干燥的(在一些情况下,经催化涂覆的)过滤器暴露于干粉/气体气溶胶导致粉末微粒在气流之后沉积到过滤器的入口侧的表面上,并且在一些情况下沉积在过滤器的孔中(图1)。根据本发明,该方法以优选相同的方式用不同的粉末依次进行至少两次,还可参见6和图10所示。因此获得了一种产品,如果适当的话,该产品的外观如图2和图3示意性地所示。通过在每种情况下将过滤器暴露于不同的粉末至少两次,可将过滤器的过滤效率或废气背压连同任何附加的催化功能调整成适于汽车排气道中的相应条件。在每种情况下适应不同要求的设计的开发是成本有效且灵活的,因为不同的层可单独开发并且随后可根据需要彼此组合。生产工艺也是成本有效的,因为在相同的安装中,例如在两个或更多个涂覆器的情况下,可以仅几分之一秒的间隔直接一个接一个地装载若干不同类型的粉末,该若干不同类型的粉末可执行不同的功能。

[0026]

本文所述的过滤器(其在某些情况下是先经催化涂覆的然后再暴露于粉末)不同于在操作期间通过灰分沉积在车辆的排气系统中生产的那些过滤器。根据本发明,任何催化活性过滤器有意地用特定干粉进行粉末喷雾。因此,可从一开始立即以针对性的方式调整催化作用、过滤效率和废气背压之间的平衡。因此,其中未限定的灰分沉积是例如由行驶运行期间或借助于燃烧器气缸中的燃料燃烧引起的壁流式过滤器不包括在本发明中。

[0027]

因此,本发明意义上的干燥是指排除液体、特别是水的施加。确切地,应避免在液体中产生粉末悬浮液,以将其喷雾到气流中。过滤器和粉末两者都可能容许一定的含水量,前提条件是实现目的,即粉末在过滤器的入口表面中或其上的最细小分布的可能沉积不受到负面影响。通常,粉末是自由流动的并且能够通过能量输入喷雾的。粉末或过滤器在粉末暴露时的含水量应少于20%,优选少于10%,并且非常特别优选少于5%(在20℃和标准气压下根据申请日期的最新版本iso 11465进行测量)。假设干燥状态下足够小的粉末微粒的干喷将导致微粒不附聚。

[0028]

现有技术中常用的所有陶瓷材料均可用作壁流式整料或壁流式过滤器。优选使用由堇青石、碳化硅或钛酸铝制成的多孔壁流式过滤器基材。这些壁流式过滤器基材具有流入通道和流出通道,其中流入通道的相应的下游端和流出通道的相应的上游端由气密“塞”交替地封闭。在这种情况下,迫使要净化的并流经过滤器基材的废气通过流入通道和流出通道之间的多孔壁,这会带来极佳的微粒过滤效果。过滤器可为对称的或非对称的。这意味着流入通道与流出通道一样大,或者流入通道大于流出通道,即,它们具有比流出通道更大的所谓“开放正面区域”(ofa)。微粒的过滤性能可借助于孔隙率、孔隙/半径分布和壁厚来设计。未经涂覆的壁流式过滤器的开口孔隙率通常超过40%,一般为40%至75%,具体地50%至70%[根据申请日期的最新版本din 66133进行测量]。未经涂覆的过滤器的平均孔径(average pore size)(平均孔径(mean pore diameter);d50)为至少7μm,例如7μm至34μm,优选超过10μm,特别更优选为10μm至25μm,或非常优选为15μm至20μm[根据申请日期的最新版本din 66134进行测量]。平均孔径(d50)通常为10μm至20μm并且孔隙率为50%至65%的成品过滤器是特别优选的。

[0029]

由气体和粉末组成的气溶胶可根据本领域技术人员的要求或根据下文进一步概述的本发明的要求来生产。为此,通常将粉末与气体混合(http://www.tsi.com/aerosolgeneratoren

‑

und

‑

dispergierer/;https://www.palas.de/de/product/

aerosolgeneratorssolidparticles)。然后有利地将以这种方式产生的气体和粉末的混合物经由气流馈送到壁流式过滤器的入口侧中。术语“入口侧”是指由流入通道/入口通道形成的过滤器部分。入口表面由壁流式过滤器的入口侧上的流入通道/入口通道的壁表面形成。这以必要的变更同样适用于出口侧。

[0030]

本领域的技术人员出于本目的而考虑的所有气体均可用作产生气溶胶和输入过滤器中的气体。空气的使用是非常特别优选的。然而,也可以使用相对于所用的粉末可产生氧化(例如,o2、no2)或还原(例如,h2)活性的其他反应气体。对于某些粉末,惰性气体(例如,n2)或稀有气体(例如,he)的使用也可证明是有利的。还可以设想所列气体的混合物。

[0031]

在一个优选的实施方案中,在第一暴露于粉末/气体气溶胶之前,过滤器可能已被催化涂覆。此处,催化涂覆应理解为意指将来自内燃机的有害废气组分转化成有害程度较低的废气组分的能力。具体地,此处应提及废气组分nox、co和hc以及微粒。根据本领域技术人员的要求通过在壁流式过滤器的壁中涂覆催化活性材料来提供该催化活性。因此,术语“涂覆”应理解为意指将催化活性材料施加到壁流式过滤器。在这种情况下,可将涂层施加到多孔过滤器壁中或多孔过滤器壁上。在后一种情况下,入口通道和出口通道在一些情况下均可相应地在区域中涂覆。假设涂覆具有实际的催化功能。在这种情况下,通过向壁流式过滤器施加对应的低粘度水性悬浮液(也称为载体涂料)或催化活性组分的溶液来进行涂覆,参见例如根据ep1789190b1。在施加悬浮液/溶液后,使壁流式过滤器干燥并且在适当的情况下在升高的温度煅烧。经催化涂覆的过滤器优选具有20g/l至200g/l、优选25g/l至150g/l的载量。过滤器的涂覆在壁中的最合适载量取决于其泡孔密度、其壁厚和孔隙率。就具有例如200cpsi泡孔密度和8密耳壁厚的常见中等多孔过滤器(<60%孔隙率)而言,优选的载量为20g/l至50g/l(基于过滤器基材的外部体积)。具有例如300cpsi和8密耳的高度多孔过滤器(>60%孔隙率)具有25g/l至150g/l、特别优选50g/l至100g/l的优选载量。

[0032]

原则上,本领域的技术人员已知的用于机动车废气领域的所有涂层均适用于本发明。过滤器的催化涂层可优选选自三元催化剂、scr催化剂、氮氧化物储存催化剂、氧化催化剂、烟尘点火涂层。在所考虑的各种催化活性及其解释方面,参考wo2011151711a1中的陈述。特别优选的是,该催化涂层具有催化活性涂层,该催化活性涂层具有选自以下项的至少一种组分:金属离子交换的沸石、铈/锆混合氧化物、氧化铝和钯、铑或铂或这些贵金属的组合。

[0033]

在另一个优选的实施方案中,壁流式过滤器以一定方式暴露于第一粉末/气体气溶胶,所述方式使得粉末在第一暴露期间沉淀在过滤器壁的孔中,并且至少将它们填充至高达入口表面,并由此在过滤器的整个长度上不会在过滤器的壁上形成内聚层(图1)。通过将粉末沉积在壁流式过滤器的壁的孔中,可防止在过滤器的入口表面上形成粉末层。为此,在暴露期间不应超过一定量的粉末。否则,孔将根据本发明填满,并且所有其他材料将于是仅能够沉积在壁流式过滤器的通道壁上。因此,在本发明的上下文中,过滤器的壁上不存在内聚粉末层的特征应理解为意指过滤器的入口表面上至少不存在完全连续的粉末层(图1)。有利的是,在过滤壁的顶视图中,少于60%、更优选<70%、并且非常优选<80%看起来被粉末覆盖。入口表面的光学分析可用于该评估。如果不仅要填充孔,而且还需要壁上的层(粉末以层的形式沉积在入口表面上),那么优选使用高度多孔的粉末,诸如热解氧化物,以便不会过多地增加压力损失。

[0034]

第一粉末的量取决于粉末的类型和可用孔的体积,并且可由本领域技术人员在给定的边界条件(排气背压不太高)下的初步实验中确定。通常,基于过滤器体积,用粉末对过滤器进行的填充不超过50g/l。该值优选不超过20g/l,非常特别优选不超过10g/l。下限自然地由期望的过滤效率的增加构成。当第一粉末沉积物由热解粉末形成时,<5g/l,更优选<3g/l,并且非常优选<2g/l的量是可能的。

[0035]

根据本发明,至少一个第二粉末层有利地以相同的方式沉积在第一粉末层上,该第一粉末层仅如前所述被有利地专门施加在壁流式过滤器的孔中和/或被施加到过滤器的入口侧的入口表面上。有利的是,沉积在壁流式过滤器中的粉末的总量应最终以一定方式来设定尺寸,所述方式使得废气背压仍处于应用领域可接受的区域内。保留在过滤器中的粉末的总量通常低于100g/l,优选高达80g/l,并且优选高达70g/l,非常优选低于50g/l。

[0036]

第一粉末与第二粉末的不同之处在于其物理参数(粒度、交联度、可围绕其流动的外表面、内表面、晶粒形状和装填密度)和/或其化学组成。例如,所施加的粉末中的一种粉末可具有催化活性和/或被催化活性的其他物质覆盖(图2和图3)。优选地,在减少内燃机废气中的有害物质方面,粉末中的至少一种粉末(在两种粉末的情况下,优选仅第二种粉末)同样具有催化活性。在这方面,参考后面进一步提到的催化活性。除催化功能之外,第一粉末或另外的粉末还可具有以下功能:

[0037]

·

功能性微粒的收集

[0038]

·

功能性微粒的粘合增进剂

[0039]

·

过滤效率的增加,

[0040]

·

废气组分的储存

[0041]

·

分离层,例如防止交叉污染

[0042]

·

过滤器的局部渗透性的变化

[0043]

一种或多种粉末可用作功能性微粒(例如,经催化涂覆的微粒)的收集材料,所述功能性微粒未被基材的孔完全或仅部分地过滤出气流。具有高过滤效应和低压损失的材料(也参见图4至图6和图11)将适用于此目的。在此可提及例如热解生产的氧化物。这些氧化物特别适合用作第一粉末,具体地,因为它们具有其自身的极低密度(例如,装填密度<100kg/m3)和>90%的高孔隙率,可将其他微粒掺入其中。

[0044]

一种或多种粉末用于增加过滤效率。具有高过滤效果并且同时具有低压损失的材料优选用于此目的。为此,围绕外表面充分流动是有利的。优选地,基于以升为单位的流过过滤器的外部体积,在过滤器壁中和/或在过滤器壁上使用的粉末的整个外表面(视情况而定)应大于5m2/升,优选大于10m2,并且非常优选大于15m2)。这些值适用于非热解生产的高熔点化合物,尤其适用于氧化物。在可商购获得的非热解氧化物作为例如第一热解粉末层上的第二粉末的有利用途中,基于以升为单位的流过过滤器的外部体积,整个粉末涂层的外表面增加至超过800m2,优选600m2,并且非常优选400m2。在将热解氧化物作为第一热解粉末层上的第二种粉末的有利用途中,基于以升为单位的流过过滤器的外部体积,外表面甚至增加至超过1000m2,优选600m2,并且非常优选500m2。

[0045]

微粒sv的流动所围绕的总表面积或外表面是根据以下值从粒度x获得的:

[0046]

[0047]

(m.stieβ,mechanische verfahrenstechnik

‑

partikeltechnologie 1[mechanical process engineering

‑

particle technology 1],springer,第3版,2009年,第35页),并且由此获得质量相关表面(m.stieβ,mechanische verfahrenstechnik

‑

partikeltechnologie 1,,springer,第3版,2009年,第16页),其中微粒的密度为ρ:

[0048][0049]

粉末的外表面s

外

[m2]=s

m

·

m

粉末

[0050]

一种或多种粉末可例如优选用作2个功能单元之间的分离层,诸如在涂覆有催化载体涂层的过滤器壁和催化活性粉末之间,以便尤其避免交叉污染。一种或多种粉末也可用作储存组分。特别是在冷启动期间,废气组分(特别是nox和/或hc)可暂时储存在此处,直到催化剂变为活性的。

[0051]

一种或多种粉末可具体地用于有意识地改变渗透性,以便允许不同类型的流动通过催化层。具体地,在根据本发明的沿流动轴线具有初始均匀渗透性的过滤器的情况下,则过滤器有利地相对于过滤器的从入口侧到出口侧的纵向方向上的粉末浓度具有递增的梯度(例如,图2)。该梯度可由所选择的参数调整并且也可由所选择的参数改变。根据本发明,术语“递增的梯度”是指过滤器中粉末浓度的梯度在轴向方向上从入口侧到出口侧增加,可能从负值变为正值。在一个优选的实施方案中,在入口通道的出口塞附近存在更多粉末,并且在过滤器的入口处存在显著更少的粉末。

[0052]

为了描述梯度,将过滤器沿其纵向轴线分成具有均匀渗透性的三个连续的等长部分。在一个优选的形式中,过滤器分别在靠近入口侧的区域和过滤器中心的区域进行涂覆,其中粉末总量少于40%,而在靠近出口侧的区域中存在入口通道的粉末总量的超过40%,其中在特别优选的形式中,在靠近入口侧的区域中存在粉末总量的5%至35%,在过滤器中心的区域中存在8%至38%,并且在靠近出口侧的区域中存在40%至60%。在非常特别优选的形式中,在靠近入口侧的区域中的粉末量介于粉末总量的5%和25%之间,在过滤器中心的区域中的粉末量介于8%和30%之间,并且在靠近出口侧的区域中的粉末量介于45%和60%之间。这三个区域中的粉末量可例如通过称重或光学评估壁上照片来确定。

[0053]

在具有更均匀渗透性的过滤器上的根据本发明的粉末涂层中形成的梯度有利于进一步增加过滤效率。在同样有利的实施方案中,浓度梯度可例如通过改变喷雾速率来设计,使得粉末在过滤器的入口侧比在过滤器的中心更多地沉积在过滤器上,并且在出口侧(在过滤器的另一端)比在入口侧更多地沉积在过滤器上。在过滤器的后三分之一上粉末涂层的增加的施加另外增加了此处的背压,这是由于较低的渗透性,并且通流更多地转移到过滤器的前三分之二中。因此,经粉末涂覆的过滤器应优选具有如从入口到出口观察到的更快速增加的粉末涂层梯度,以便增加其过滤效果。这以必要的变更适用于调整有利的废气背压。因此,如果需要,此处应调整增加较慢的粉末浓度梯度。

[0054]

在过滤器具有不均匀的渗透性分布的情况下,由于以下原因

[0055]

·

施加到泡孔壁的催化涂层区或

[0056]

·

在泡孔壁中施加有不同量的催化活性涂层的区或

[0057]

·

具有不同渗透性的过滤器基材,

[0058]

气流自然会受到不同的引导。然后,粉末涂层的优点在于,微粒也跟随在那里的气

流并且沉积在稍后的废气流将流过的地方。以这种方式,有效地“堵塞”了较大的“孔”。

[0059]

此外,粉末涂层的优选实施方案的特征在于,当使用具有正方形通道的过滤器基材时,通道拐角处的总粉末涂层比入口表面的对应中心中的粉末涂层厚。由于废气背压不过度增加,这对过滤效率具有进一步改善的影响。术语“对应的中心”是指入口通道的中心处介于通道的拐角之间的位置,该位置在轴向上距入口端的距离与通道的拐角中的对应位置相同。这些量优选在此借助于壁上照片的光学评估来确定。

[0060]

优选用于本发明中以生产气溶胶的粉末是本领域技术人员充分熟悉的。这些一般来讲是高熔点金属化合物,其通常在机动车废气领域中用作催化剂的支撑体材料。优选使用对应的金属氧化物、金属硫酸盐、金属磷酸盐、金属碳酸盐或金属氢氧化物粉末或它们的混合物。用于金属化合物的可能的金属具体地为选自碱金属、碱土金属或土金属或过渡金属的那些。优选使用选自钙、镁、锶、钡、铝、硅、钛、锆、铈的此类金属。如上所述,这些金属可优选用作氧化物。非常特别优选的是使用氧化铈、二氧化钛、二氧化锆、二氧化硅、氧化铝、氧化铁、氧化锌或它们的混合物或混合氧化物。非常特别优选的是使用为空气和上述金属氧化物粉末之一的混合物的气溶胶。此处,术语“混合氧化物”(金属氧化物在至少一种其他金属氧化物中的固溶体)也被理解为意指使用沸石和类沸石。在本发明的上下文中,沸石和类沸石如wo2015049110a1中所定义。

[0061]

在一些情况下,这些粉末可为热解生产的粉末。一般来讲,热解生产的金属氧化物粉末应理解为通过在氢氧气体火焰中由金属氧化物前体的火焰水解或火焰氧化获得的金属氧化物粉末(https://de.wikipedia.org/w/index.php?title=pyrogenes_siliciumdioxid&oldid=182147815;pater albers等人,chemie in unserer zeit[chemistry in our time],2016年,第50卷,第162

–

171页;hansferkel等人,mtz

‑

motortechnische zeitschrift[engine technology magazine,2010年,第71卷,第128

–

133页)。这些金属氧化物粉末具有如在以下参考文献中针对火焰合成微粒产品所述的特性:gutsch等人,(2002年)kona(编号20);lis.等人,(2016年)能源与燃烧科学进展(progress in energy and combustion science)(第55卷);ulrich g.(1971年)燃烧科学与技术(combustion science and technology)(第4卷)。自1944年以来,例如在degussa ag已经在工业水平上建立了此类热解方法。例如,evonik公司销售名称为的热解硅酸或名称为的热解氧化铝。针对此的第一项专利起源于1931年至1954年(us1967235a、us2488440a、de948415c、de952891c)。

[0062]

一般来讲,该方法可以生产高表面积化合物,特别是具有极低装填密度<100kg/m3,优选<80kg/m3,并且非常优选<60kg/m3的各种金属的氧化物(根据标准din en iso 787

‑

11(申请日期的最新版本)进行测量)。这些热解金属氧化物的孔隙率>90%,优选>93%,并且非常优选>95%。这由相应氧化物的装填密度与初级微粒密度或真实无孔密度的比率(https://de.wikipedia.org/w/index.php?title=reindichte&oldid=164022376)来确定。化学式为:

[0063]

孔隙率=1

‑

装填密度/真实密度

[0064]

对于氧化铝的示例,真实密度为3200至3600kg/m3,并且热解氧化物的装填密度仅为约50kg/m3。因此,1m3的粉末仅含有约1.5%的氧化铝。

[0065]

根据本发明,可如上所述地使用粉末。然而,也可设想使用干粉作为第一粉末、第

二粉末和/或另外的粉末,该粉末在废气后处理方面具有催化活性。因此,粉末本身在减少内燃机废气中的有害物质方面同样可以是催化活性的。适用于此目的的是本领域技术人员已知的所有活性物质,诸如twc、doc、scr、lnt或烟尘燃烧加速催化剂(soot

‑

burn

‑

off

‑

accelerating catalysts)。粉末通常具有与过滤器的可能已施加的任何催化涂层相同的催化活性。与未涂覆有催化活性粉末的过滤器相比,这进一步增强了该过滤器的总体催化活性。在这方面,可以使用例如浸渍有贵金属的氧化铝来生产粉末/气体气溶胶。就这一点而言,具有包含钯和铑以及储氧材料(诸如铈锆氧化物)的涂层的三元活性是优选的。同样能够设想将催化活性材料用于scr反应。此处,粉末可由例如与过渡金属离子交换的沸石或类沸石组成。在该上下文中,非常特别优选的是使用与铁和/或铜交换的沸石。cucha(铜交换菱沸石;http://europe.iza

‑

structure.org/iza

‑

sc/framework.php?stc=cha)或cuaei(http://europe.iza

‑

structure.org/iza

‑

sc/framework.php?stc=aei)极其优选用作生产粉末/气体气溶胶的材料。

[0066]

粉末的活性还可有利地为改善的烟灰燃烧。在这种情况下,由例如浸渍有一种或多种贵金属的氧化铝组成的粉末是特别优选的。在这种情况下,优选的贵金属是铂、钯、铑或它们的混合物。特别优选的是浸渍有铂和钯的氧化铝。催化烟灰燃烧的另外的材料为纯氧化铈或掺杂氧化铈和/或铈/锆混合氧化物。本领域技术人员已知的掺杂剂可存在于前述氧化物中。这些是稀土金属组(诸如镧、钇、钕、镨)的元素。催化烟灰燃烧的另外的已知元素来源于碱金属、碱土金属和过渡金属组,诸如镁、钙、铁、铜、锰。这些可直接以粉末形式施加于过滤器,例如作为硫酸盐、碳酸盐或类似化合物,或作为与氧化铝、氧化铈和/或铈/锆混合氧化物结合的复合物。

[0067]

非常特别优选的是其中第一粉末不具有催化活性,但第二粉末具有催化活性的实施方案。例如,在具有三元催化涂层的过滤器上,可施加无催化活性的第一粉末,然后可施加具有烟灰点火涂层的第二粉末。在有利的实施方案中,如果粉末中的至少一种粉末携带刚刚所述的催化活性,则该粉末或这些粉末应分布在过滤器中,使得其在入口通道中在过滤器的最后三分之一中具有催化活性粉末。

[0068]

应选择第一粉末的粒径,使得在它们分散于气体中后,它们在涂覆期间不会或仅最低限度地渗透通过过滤器的孔。如果微粒或微粒附聚物的d50(q3分布;利用beckmann公司的tornado干式分散模块根据申请日期的最新iso 13320

‑

1进行测量)为过滤器的平均孔径(d50;din 66134,申请日期的最新版本)的>1/10,优选>1/5通常可确保这一点。直径d50为平均孔径的>1/2的微粒主要已经形成壁上层并且不渗透。粒径(d50)与平均孔径的比率的上限通常为<4,优选<3,并且非常优选<2。用于第一涂层的粉末应具有极低的装填密度,即<200kg/m3,优选小于150kg/m3,特别优选<100kg/m3。

[0069]

以下粉末的微粒或微粒附聚物直径(d50

–

q3分布;利用beckmann公司的tornado干式分散模块根据申请日期的最新iso 13320

‑

1进行测量)可为过滤器的平均孔径(d50;din 66134,申请日期的最新版本)的显著小于1/10,优选<1/20。在一些情况下,如果在过滤器的较大区域中利用粉末在过滤器壁上实现闭合涂层,则粉末在此还应具有小于200kg/m3,优选小于150kg/m3,特别优选小于100kg/m3的非常低的装填密度。然而,就过滤器壁上的非闭合涂层而言,装填密度可甚至为500kg/m3至1300kg/m3。

[0070]

与处于未暴露于粉末的新鲜状态的对应的壁流式过滤器相比,根据本发明生产的

壁流式过滤器表现出优异的过滤效率,并且废气背压仅适度增加。根据本发明的壁流式过滤器针对不含载体涂层的原始过滤器基材优选表现出至少5%、优选至少7%、并且非常特别优选至少10%的过滤效率增加,并且与未用粉末处理的新鲜原始过滤器相比,新鲜壁流式过滤器的废气背压的相对增加为至多5%、优选至多4%、并且非常特别优选至多3%。特别有利的是至少10%的过滤效率改善,其中最大背压增加至多5%。根据本发明的壁流式过滤器针对先前预先涂覆有载体涂层的过滤器基材优选表现出至少15%、优选至少25%、并且非常特别优选至少35%的过滤效率增加,并且与先前涂覆有载体涂层但未用粉末处理的新鲜过滤器相比,新鲜壁流式过滤器的废气背压的相对增加为至多20%、优选至多15%、并且非常特别优选至多12%。特别有利的是至少30%的过滤效率改善,其中最大背压增加至多10%。

[0071]

本发明还提供了用于生产根据本发明的壁流式过滤器的方法。原则上,本领域的技术人员知道如何由粉末和气体生产气溶胶,以便随后通过将暴露于粉末的过滤器来引导气溶胶。根据本发明,为了生产用于减少内燃机的废气中的有害物质的壁流式过滤器,干式过滤器在其入口表面上以针对性的方式依次暴露于不同的干粉/气体气溶胶至少两次,该干粉/气体气溶胶中的每种干粉/气体气溶胶均具有至少一种高熔点化合物,方法是依次将粉末一个接一个地分散在气体中,然后将它们引导到气流中,并且将它们抽吸到过滤器的入口侧,而无需进一步供应气体。

[0072]

在这种情况下,至少两种粉末沉积在过滤器的入口表面上或过滤器的孔中。如上所述,有利的是,粉末在载体的轴向长度上的浓度梯度可有利地进行调整,方法例如是在载体的入口侧上游的气溶胶气流中使用不同的破流剂,以及还调整涂覆参数诸如载气和雾化气体的流速。

[0073]

甚至所用粉末的物理参数诸如体密度、残余含水量和粒度分布也可以针对性的方式使用以形成上述期望的梯度。添加可以是连续的,直到足量的粉末沉积在过滤器中。脉冲式添加也是可以的,使得填充有压缩气体的粉末周期性地被计量进入通过过滤器抽吸的气流中,直到足量的粉末已沉积在过滤器中。粉末不仅可连续地或以脉冲方式注入永久性地流过过滤器的气流中,而且还可预先喷雾到单独的缓冲室中。在粉末被喷雾之后,翼片向其中夹持基材的室打开。可随后通过抽吸脉冲将气体/粉末混合物从缓冲室引入基材中。取决于待引入基材中的粉末量,可根据需要重复该过程任意次数。现有技术中已知存在描述粉末的这种计量的设备和方法(de4225970c1、us8495968b2、us8632852b2、us8534221b2、us8277880b2;还可参见上文)。

[0074]

为了使粉末在过滤器的入口侧上充分良好地沉积在过滤器壁的表面上,需要一定的抽吸功率。在相应过滤器和相应粉末的取向实验中,本领域的技术人员可在这方面形成自己的想法。已发现,气溶胶(粉末/气体混合物)优选以5m/s至60m/s、更优选10m/s至50m/s、并且非常特别优选15m/s至40m/s的速度抽吸通过过滤器。这同样实现了所施加粉末的有利粘附性。

[0075]

如已经描述的,第一粉末、第二粉末以及在一些情况下任何另外的粉末被转化成气溶胶。这可根据本领域技术人员的要求来完成(ep2371451b1;ep2371452b1;ep2388072a1)。粉末在气体中的分散可以各种方式进行。优选地,通过以下措施中的至少一种措施来产生粉末的分散体:

[0076]

‑

借助于压缩的空气进行分散

[0077]

‑

通过超声进行分散

[0078]

‑

通过筛分进行分散

[0079]

‑

通过“原位研磨”进行分散

[0080]

‑

通过鼓风机进行分散

[0081]

‑

借助于气体膨胀进行分散

[0082]

‑

在流化床中进行分散。

[0083]

然后首先将由此产生的气体与粉末的混合物注入现有气流中,该现有气流将细小分布的粉末携带到壁流式过滤器的入口侧中。该过程由定位在过滤器下游的管道中的抽吸装置辅助。这与us8277880b的图3所示的装置形成对比,其中粉末/气体气溶胶直接在气流中产生。根据本发明的方法允许气流与粉末/气体气溶胶的更均匀且良好的混合,这最终确保粉末微粒在过滤器中在径向和轴向方向上的有利分布,并且因此有助于使粉末微粒均匀并控制粉末微粒在过滤器的入口表面上的沉积。

[0084]

上文已提及用于生产粉末/气体气溶胶的有利方法。原则上,本领域的技术人员可自由地选择用于生产粉末/气体气溶胶的方法。例如,下文提及的生产气溶胶的分散方法是有利的。

[0085]

利用压缩的空气进行分散:

[0086]

借助于压缩的空气生产粉末/气体气溶胶是本领域技术人员充分已知的。以举例的方式,此类粉末/气体混合物用于吸入器或粉末灭火器以及喷砂鼓风机中,例如us108408中所述。原则上,此处借助压力,具体地讲借助压缩的空气来生产混合物。分散可由于流动应力(加速流、剪切场、湍流)而发生。分散能由气体速度确定,所述气体速度是所施加压力和喷嘴直径的函数。此类设备也可见于us20010003351a1或us6220791b1以及其中引用的文献中。

[0087]

通过超声进行分散:

[0088]

在气相中产生限定的粒度分布还可通过具有推进波或驻波的超声场来获得。wo05022667a2描述了粉末在超声场中的分散。将粉末添加到超声场可在此通过添加到位于超声场中的筛中而进,通过借助处于自由下落下的筛进行预分散引入而进行或通过气流而进行。

[0089]

通过筛分进行分散:

[0090]

可借助喷气筛(de102010015364a1;de19921409a1和其中引用的文献)和/或超声筛分散粉末。可借助于置于空气入口上方的超声筛基部(us筛)使粉末解聚。在us筛中,筛栅以khz范围内的频率振荡。在这种情况下,振幅处于μm范围内。作为筛栅的移动的结果,通过筛栅对置于筛上的附聚物施加撞击。该应力导致解聚。分散能由筛栅的动能确定,该动能是振幅和振荡频率的函数。在应力之后,解聚的微粒下落穿过筛基部并喂送至气流。

[0091]

通过“原位研磨”进行分散:

[0092]

可将粉末分散在例如喷磨机中。多个喷嘴切向地布置在研磨室中,其中喷嘴可(利用超音流)进行临界操作。将粉末计量加入研磨室中并在气流中加速。分散基于微粒

‑

微粒撞击而发生。分散能主要由附聚物的碰撞速度确定。该研磨机的优点在于,由于粉碎通过微粒

‑

微粒相互作用而发生,因此来自研磨机的材料污染微粒物质的趋势较低。

[0093]

如果粉末的硬度允许,也可将粉末分散在针磨机中。将粉末添加到盘在其中旋转的研磨室中,所述盘上安装有金属研磨销。在这种情况下,由附聚物与销的碰撞而引起解聚。此处通过周向速度(旋转速度x盘直径)来确定分散能。与研磨销轴碰撞的先决条件是附聚物的足够惯性,其可通过碰撞条件的斯托克斯数/惯性参数来描述。

[0094]

通过操作参数的对应选择,在两个研磨机中实现类似的分散能。喷磨机中的可变操作参数为微粒的撞击速度,其经由喷嘴先导压力来调节。在针磨机中,可变操作参数为旋转速度。甚至动态分类器也可用于非常易于分散的粉末。分散根据与针磨机中相同的原理工作。除了通过与分级叶片碰撞而分散之外,附聚物的分类基于流动引导而进行。尺寸高于分离微粒的附聚物保留在开放空间中。分散能由分级机轮的周向速度确定。与分级器叶片碰撞的先决条件是附聚物的足够惯性,其通过碰撞条件(流动条件和叶片的几何形状)的斯托克斯数/惯性参数来描述。

[0095]

通过鼓风机进行分散:

[0096]

在该实施方案中,将粉末计量加入鼓风机中。在鼓风机中,附聚物与转子碰撞,因此粉末受到应力,这导致分散。此处通过周向速度(旋转速度x转子直径)和转子上的径向入射点来确定分散能。与转子叶片碰撞的先决条件是附聚物的足够惯性,其通过碰撞条件的斯托克斯数/惯性参数来描述。除了碰撞应力之外,由于设备中的速度梯度和湍流,流动应力也起作用,这同样导致分散。由流动应力引起的分散能由周向速度和转子设计确定。微粒的惯性对于在产生的流场中的分散是不显著的。

[0097]

通过膨胀进行分散:

[0098]

气相中的微粒也可通过喷嘴对处于过压状态的气溶胶减压来分散。该分散由于气流中的剪切力和加速力而发生,其中分散能由所施加的压差确定。此外,可调整超临界压力比。当超过临界压力比时,在喷嘴下游形成超音流。在超临界膨胀的情况下,形成撞击波,其中附加应力作用在附聚物上,因此同样实现分散。

[0099]

通过流化床进行分散:

[0100]

在该实施方案中,将粉末置于流化床中,并在与气体流过时进行分散。在这种情况下,分散由微粒

‑

微粒撞击而引起。分散能由微粒的相对速度确定,其中微粒的相对速度由流过的气体产生。此外,可将较大的球体添加到流化床中并用作撞击物体,然后通过球体微粒的相对速度来确定分散。此外,气体从其中以高速流出的附加喷嘴可被布置在流化床中,其中各种布置均是可能的。这是本领域技术人员已知的流化床喷射研磨。就这一点而言,还考虑了用作撞击表面的附加固体内置部件,其被称为喷射撞击器辅助流化床。

[0101]

此处未提及的另外的分散方法同样可由本领域的技术人员使用。如已经描述的那样,首先通过分散将粉末转化成粉末/气体气溶胶,然后引导到气流中。该气流随后将细小分布的粉末携带到壁流式过滤器的入口侧中。然后根据本发明沉积粉末。当壁流式过滤器在本发明意义上暴露时,粉末是干燥的。优选地,粉末在适用的情况下与环境空气混合并施加到过滤器。不受任何具体理论的约束,假定粉末的这种施加方式抵消单种粉末组分在其沉积之前的结块或附聚。这保留了粉末微粒在气溶胶中的初始粒度。以这种方式,随后如果需要,可以将粉末微粒也沉积在壁流式过滤器的壁孔中,而不是如现有技术所述的那样通过孔沉积以及沉积到入口表面的壁上。然后以相同的方式施加第二粉末和任何另外的粉末,然后沉积在第一粉末上。

[0102]

在根据本发明的方法的一个优选的实施方案中,在抽吸装置的下游提取至少一个部分气流,并且在粉末添加之前将该至少一个部分气流添加回已被吸引通过过滤器的气流中。由此将粉末计量加入已加热的空气流中。用于必要压力的抽吸鼓风机产生大约70℃的排气温度,因为安装的抽吸功率优选>20kw。以能量优化的方式,使用抽吸鼓风机的废热来加热供应空气,以便降低供应空气的相对湿度。这继而降低了微粒彼此之间以及与入口塞的粘附性。因此可更好地控制粉末的沉积过程。

[0103]

在用于生产壁流式过滤器的本发明方法中,向气流中填充粉末/气体气溶胶并抽吸到过滤器中。这确保粉末可充分良好地分布在气流中,以使其能够在壁流式过滤器的入口侧上渗透到过滤器的入口通道中。粉末在气体/空气中的均匀混合需要强力混合。为此,扩散器、文丘里混合器和静态混合器是本领域技术人员已知的。尤其适用于粉末涂覆过程的是避免粉末沉积的混合装置。因此,扩散器和文丘里管优选用于该过程。将分散的粉末引入具有高湍流的快速旋转的旋转流中也已证明是有效的。

[0104]

为了在过滤器的横截面上实现粉末的有利均匀分布,输送粉末的气体在撞击在过滤器上时应具有活塞流(如果可能的话,横截面上的速度相同)。这优选通过过滤器上游的加速流来调整。如本领域的技术人员已知的那样,横截面的连续减小而无突然变化导致此类加速流,如由连续性公式所述。此外,本领域的技术人员还已知的是,流分布因此更接近活塞分布。为了流量的针对性的改变,可在过滤器下方和/或上方使用内置部件,诸如筛、环、盘等。

[0105]

在本发明的另一个有利的实施方案中,用于粉末涂覆的设备具有一个或多个装置(湍流器、涡旋发生器),携带粉末/气体气溶胶的气流可利用所述装置在撞击在过滤器上之前涡旋。例如,在这方面,可使用对应的筛或网格,它们被放置在过滤器上游足够的距离处。该距离不应过大或过小,使得实现直接在过滤器上游的气流的充分涡旋。本领域的技术人员能够以简单的实验确定该距离。该措施的优点通过以下事实来解释:粉末组分不沉积在出口通道的入口塞上,并且所有粉末都可渗透到入口通道中。因此,根据本发明,优选的是粉末在流入过滤器中之前以一定方式涡旋,所述方式使得尽可能避免粉末沉积在壁流式过滤器的入口塞上。空气动力学中的湍流器或湍流发生器或涡旋发生器是指造成该流的人为扰动的设备。如本领域技术人员已知的,旋涡(特别是微旋涡)以对应的re数形成在杆、栅和其他流动干扰内置部件后面。已知的是卡曼涡街(h.benard,c.r.acad.sci.paris.ser.iv 147,839(1908);147,970(1908);t.von karman,nachr.ges.wiss.math.phys.kl.509(1911);547(1912))以及可覆盖屋顶的飞机后面的尾流湍流。在根据本发明的情况下,可通过振动有利地在流中移动的自清洁筛(所谓的超声筛)来非常特别有利地加强该效果。另一种方法是扰动通过声场的流,其由于压力振幅而将流激励至湍流。这些声场甚至可在无流的情况下清洁过滤器的表面。频率可在超声至次声的范围内。后一措施也用于大规模技术工厂中的管道清洁。

[0106]

本发明还涉及根据本发明的壁流式过滤器用于减少内燃机的有害废气的用途。原则上,本领域技术人员为此目的考虑并且使用过滤器的所有催化废气后处理(参见上文)可用于应用目的,但是特别是其中过滤器与一种或多种催化活性聚集体一起存在于废气系统中的那些,所述催化活性聚集体选自氮氧化物储存催化剂、scr催化剂、三元催化剂和柴油氧化催化剂。根据本发明的过滤器特别有利地与三元催化剂组合使用,具体地在其下游侧

上。如果过滤器本身是三元催化活性过滤器,则是特别有利的。通过根据本发明的方法生产的任选地涂覆有催化活性粉末的过滤器适用于所有这些应用。根据本发明的过滤器用于处理化学计量操作的内燃机的废气的用途是优选的。

[0107]

具有催化活性的在化学计量废气(λ=1条件)中消除氮氧化物和碳氢化合物及一氧化碳(hc、co和nox)的壁流式过滤器通常被称为催化汽油微粒过滤器(cgpf)。此外,它们可在富燃废气条件下转化氮氧化物,并且在稀燃条件下转化co和hc。此处使用的粉末,特别是当使用两种粉末时的第二粉末,可对应地具有催化活性。它们在大部分情况下含有铂族金属诸如pt、pd和rh作为催化活性组分,其中pd和rh是特别优选的。催化活性金属通常以高分散形式沉积在铝、锆和钛的大表面氧化物或它们的混合物上,所述氧化物可通过另外的过渡元素诸如镧、钇、镨等稳定。此类三元催化剂还含有储氧材料(例如,ce/zr混合氧化物;参见下文)。例如,合适的三元催化涂层在ep1181970b1、ep1541220b1、wo2008113445a1、wo2008000449a2中有所描述,在催化活性粉末的使用方面据此参考所述文献。

[0108]

适用于汽油微粒过滤器的要求显著不同于适用于柴油微粒过滤器(dpf)的要求。基于微粒质量,不具有dpf的柴油发动机可具有比不具有gpf的汽油发动机高出高达十倍的微粒排放(maricq等人,sae 1999

‑

01

‑

01530)。此外,就汽油、发动机而言,存在显著较少的初级微粒,并且次级微粒(附聚物)显著小于柴油发动机。汽油发动机的排放在小于200nm(hall等人,sae 1999

‑

01

‑

3530)至400nm(mathis等人,atmospheric environment 38 4347)的粒度范围内,最大值在约60nm至80nm的范围内。为此,就gpf而言,纳米微粒必须主要通过扩散分离进行过滤。对于小于300nm的微粒,通过扩散(布朗分子运动)和静电力的分离随着尺寸的减小而变得越来越重要(hinds,w.:aerosol technology:properties and behavior and measurement of airborne particles,wiley,第2版,1999年)。

[0109]

由于它们的低微粒弛豫时间,小微粒遵循几乎没有惯性的流线。随机“震颤运动”叠加在该均匀的对流驱动运动上。根据该理论,应提供最大可能的环流表面以实现gpf的良好过滤效果。因此,粉末应具有高比例的细粒,因为在相同总体积的氧化物下,小微粒提供显著更大的表面。然而,同时,压力损失必须仅少量地增加。这需要粉末的松散交联。粉末应有利地固定到载体上,而无需之前或之后的处理。对于适用于生产根据本发明的过滤器的粉末,在所用粉末的最大可能表面积、交联和粘合强度之间的优化是有利的。

[0110]

各种催化功能也可彼此组合。刚刚提及的三元催化剂可例如配备有氮氧化物储存功能(twnsc)。如上所述,这些催化剂由在化学计量废气条件下赋予催化剂三元催化剂功能并且在稀燃废气条件下具有氮氧化物储存功能的材料组成。这些储存的氮氧化物在短暂的富燃操作阶段期间再生,以便恢复储存能力。优选通过将用于形成三元催化剂和氮氧化物储存催化剂的材料组装来制造对应的twnsc。此类催化剂的特别优选实施方案在例如wo2010097146a1或wo2015143191a1中有所描述。然而,在再生过程中,空气/燃料混合物优选保持对应于0.8至1的λ。该值特别优选介于0.85和0.99之间,并且非常特别优选介于0.95和0.99之间。

[0111]

图8示意性地示出了用于生产根据本发明的壁流式过滤器的优选装置。此类装置的特征在于存在以下各项:

[0112]

‑

用于将粉末分散在气体中的至少一个单元;

[0113]

‑

用于将粉末/气体气溶胶与现有气体流混合的至少一个单元;

[0114]

‑

至少一个(更优选两个)过滤器接收单元,该过滤器接收单元各自被设计成允许气流流过过滤器,而无需另外供应气体;

[0115]

‑

抽吸产生单元,所述抽吸产生单元保持所述气流通过所述过滤器;

[0116]

‑

任选地,用于在过滤器的上游产生旋涡以便尽可能防止粉末沉积在过滤器的入口塞上的至少一个单元;以及

[0117]

‑

任选地,在抽吸装置的下游提取至少一个部分气流所凭借的单元,并且在粉末添加之前将至少一个部分气流添加到抽吸通过过滤器的气流中。

[0118]

至少两个过滤器可借助于至少2个过滤器接收单元平行地涂覆有不同或相同的粉末。因此,每个生产周期可完成至少2个或更多个过滤器。通过增加系统或接受器的数量,可通过串行或并行操作缩短循环时间。

[0119]

壁流式过滤器的优选实施方案或所提及的方法和优点也以必要的变更适用于所示的用途和装置。在这方面明确地参考了上文关于该壁流式过滤器或关于该方法所述的内容。

[0120]

借助于根据本发明的过滤器,可以获得高过滤效率,特别是对于小微粒烟尘而言,诸如由火花点火发动机排放的那些。在这种情况下,废气背压不会不当地增加。如果过滤器具有催化活性,则会表现出优异的催化活性。废气背压和过滤效率可尤其适于客户要求。具体地,在其中第二或另外的粉末涂覆有贵金属的本发明的实施方案中,第一粉末有助于抑制昂贵的贵金属粉末渗透穿过壁流式过滤器。因此,所有贵金属都沉积在过滤器中。对应生产的壁流式过滤器在现有技术中尚未知。

附图说明:

[0121]

图1:壁流式过滤器壁上撒满粉末的图像,其中粉末位于孔中。粉末100(在这种情况下是d50为3μm的非热解粉末)形成第一层并且沉积在多孔过滤器基材200的孔和孔输入中。如果粉末的量增加,则将另外形成壁上层。

[0122]

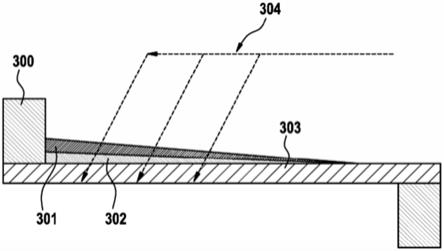

图2:根据本发明的已暴露于粉末两次的壁流式过滤器入口通道的示意图。在这种情况下,粉末的量在流动方向上增加。在该示意性表示中,第一粉末302沉积在多孔过滤器基材303的孔中。壁流中的体积流量分布304导致由塞300界定的过滤器端部处的沉积增加。第二粉末301沉积在粉末302上。在这种情况下,也发现了粉末量的梯度。粉末302主要接管过滤,粉末301含有例如贵金属并且形成催化活性层,如烟灰燃烧所需的催化活性层。

[0123]

图3:根据本发明的暴露于粉末两次的壁流式过滤器孔的示意图。至少第一粉末位于孔中。第一粉末312阻塞多孔过滤器303的孔,但粉末312是热解的并且因此是高度多孔的。它仅对气流310产生小的压力损失,然而对更细小的微粒具有良好的过滤效果。在这种情况下,第二粉末311明显更细小,并且在生产期间被粉末312从气流310中滤出。粉末312具有过滤任务,并且粉末311具有例如加速烟灰燃烧的任务。

[0124]

图4:在涂覆期间具有粉末渗透的壁流式过滤器的示意图。催化活性粉末333不被过滤器基材303从气流330中充分地滤出。气流331含有显著量的催化活性材料333。

[0125]

图5:具有防止第二粉末渗透通过的粉末阻挡层结构的壁流式过滤器的示意图,参见图6。通过过滤器303的多孔基质从气流330中滤出较粗的热解材料332。在泡孔壁上和在孔中形成多孔滤饼。排气流331几乎不含微粒。

[0126]

图6:在粉末阻挡层上具有功能性粉末层结构的壁流式过滤器的示意图。由较粗的多孔微粒332在过滤器303的孔中和泡孔壁上形成的滤饼现在从气流330中滤出更细小的催化活性微粒333。废气流331现在几乎不含微粒。

[0127]

图7:有利装置的示意图。粉末420或421在具有气体流454的混合室中与通过雾化器喷嘴440的加压气体451混合,然后被抽吸或推动通过过滤器430。在排气过滤器400中滤出已渗透的微粒。鼓风机410提供必要的体积流量。废气被分成排气452和热循环气体453。热循环气体453与新鲜气体450混合。

[0128]

图8:用于利用2个分散喷嘴分散粉末的腔室的示意图,每种粉末一个分散喷嘴。粉末1500经由分散喷嘴1410与加压气体1400一起输送到腔室2000中,在那里粉末与输运气体1200混合。然后,该混合物1300流至待涂覆的过滤器。随后,分散喷嘴1910中的粉末1800也与加压气体1900一起分散并输送到腔室2000中,在那里粉末与输运气体1200混合。然后,该混合物1300流至待涂覆的过滤器。

[0129]

图9:用于利用1个分散喷嘴但针对两种不同的粉末分散粉末的腔室的示意图。粉末1500经由分散喷嘴1910与加压气体1900输送到腔室2000中,在那里粉末与输运气体1200混合。然后,该混合物1300流至待涂覆的过滤器。随后,分散喷嘴1910中的粉末1800也与加压气体1900一起分散并输送到腔室2000中,在那里粉末与输运气体1200混合。然后,该混合物1300流至待涂覆的过滤器。如果粉末的特性诸如流动性允许,则可选择该变体。

[0130]

图10:在粉末阻挡层上具有功能性粉末层结构的壁流式过滤器的示意图。由较粗的多孔微粒332在过滤器303的孔中和泡孔壁上形成的滤饼现在从气流330中滤出更细小的催化活性微粒334。废气流331现在几乎不含微粒。涂覆期间的高气体速度以及相对较粗或较重微粒334的选择形成由催化活性材料制成的壁上区域,这在过滤器的最后三分之一中特别明显。通常,由于50%的体积流量通过壁,因此该粉末具有非常高的催化活性。

[0131]

图11:根据本发明的在粉末阻挡层上具有功能性粉末层结构的壁流式过滤器的示意图。过滤器303的孔中和泡孔壁上的由较粗的多孔微粒332形成的滤饼已经吸收了更细小的催化活性微粒334。微粒334由(例如)具有较高微粒涂层的氧化铝构成。废气流中的烟灰335现在在废气体积流量之后沉积,正好在催化活性微粒也沉积的位置。烟灰燃烧现在更早开始,并且压力损失以及因此汽油消耗随时间推移而降低。

[0132]

图12:示意图示出了用于具有不同渗透性的过滤器的本发明的一个实施方案的优选形式。在所示的示例中,可位于壁上、壁中或既位于壁中又位于壁上的两个载体涂层区336和337显著降低了渗透性。然后,过滤粉末层332和催化活性粉末微粒334处于高渗透性范围内。它们在过滤方面以及在催化方面非常有效,因为相当大部分的废气流在那里流动。该设计中的压力损失令人惊讶地低。

[0133]

图13:示意图示出了用于具有不同渗透性的过滤器的本发明的一个实施方案的另一种优选形式。在所示的示例中,可位于壁上、壁中或既位于壁中又位于壁上的载体涂层区337显著降低了渗透性。然后,过滤粉末层332和催化活性粉末微粒334处于高渗透性范围内。它们在过滤方面以及在催化方面非常有效,因为相当大部分的废气流在那里流动。该设计中的压力损失令人惊讶地低。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。