1.本技术涉及燃气轮机冷却设计的领域,尤其是涉及一种双层壁冷却叶片、应用该冷却叶片的涡轮叶片及燃气轮机。

背景技术:

2.随着燃气轮机设计技术水平的提高,燃气轮机涡轮进口燃气温度不断提高,涡轮部件所面临的热负荷极高,早已超过高温材料能够承受的极限。为了保证涡轮叶片安全可靠工作,需要对其进行复杂的冷却设计,以使叶片本体的温度和应力分布保持在合理的水平。

3.例如,在进行1600摄氏度温度等级(h级燃气轮机涡轮一级静、动叶片)燃气轮机涡轮叶片冷却设计时,已经开始考虑采用双层壁冷却结构,该结构被认为是冷却效率最接近发汗冷却的一种设计技术,在未来有望在高温等级燃气轮机的设计中得到应用。

4.但是,在相关技术中,双层壁冷却结构采用传统铸造方法一体成型,加工制造过程复杂、型芯的加工制造以及脱芯过程难以实现,而高温合金叶片3d打印技术也尚不成熟,因此,传统双层壁结构暂时还无法实现工程应用。

技术实现要素:

5.为了解决双层壁冷却结构的工程应用问题,本技术基于当前加工制造水平,提供一种双层壁冷却叶片、应用该冷却叶片的涡轮叶片及燃气轮机。

6.一方面,本技术提供的一种双层壁冷却叶片采用如下的技术方案:一种双层壁冷却叶片,包括:叶片内壁,所述叶片内壁围绕形成高压腔室;叶片外壁,所述叶片外壁位于所述叶片内壁外侧,并与所述叶片内壁可拆卸连接;所述叶片外壁与所述叶片内壁围成环形腔室;隔板,设置于所述环形腔室内,并将所述环形腔室分割为多个独立区域;换热结构,设置于每个所述独立区域;其中,所述叶片内壁开设有多个将高压腔室与环形腔室连通的冲击孔,所述叶片外壁设置有至少一排将环形腔室与外部连通的冷气孔。

7.通过采用上述技术方案,冷却空气自高压腔室内流动,进入环形腔室后,在隔板的限制下只能在独立存在的区域内流动,无法进入相邻的区域内,从而使得冷却空气对外壁进行冲击冷却后,会在该区域内部继续扩散流动,形成的冲击冷却乏气继续带走一部分热量,最后再重新流出至外壁表面形成气膜,对涡轮叶片起到冷却防护作用,因此隔板的设置能够充分提高冷却空气的热交换效率,提高冷却效率。并且,叶片内壁和叶片外壁可单独加工,组装后通过隔板形成连接,一方面,传统的叶片内壁和叶片外壁一体铸造成型,使用过程中叶片外壁温度高、叶片内壁温度低,二者之间有很高的应力,其使用强度大大降低,而本技术中,叶片内壁和叶片外壁可拆卸连接,由于热胀冷缩的原理,叶片内壁和叶片外壁之

间存在可自由相对运动的余量,强度和寿命得到有效保障;另一方面大大降低了现有的双层壁结构的加工制造难度,解决双层壁结构的工程应用问题。

8.可选的,每个所述独立区域对应连通的冷气孔与冲击孔错位设置。

9.通过采用上述技术方案,冷气由冲击孔进入冲击孔后,能够直接对叶片外壁的内表面造成冲击冷却,而由于冷气孔与冲击孔错位,因此冲击冷却乏气不会马上从冷气孔排出,而是会使得冷气能够在环形腔室内部继续扩散流动,最后再从冷气孔排出,在叶片外壁的表面形成一层气膜,以对叶片外壁实现降温保护,提高了冷却空气对整个涡轮叶片的冷却效率。

10.可选的,所述隔板与叶片外壁一体铸造或焊接固定,隔板至少部分与叶片内壁抵接配合。

11.通过采用上述技术方案,将隔板与叶片外壁采用一体铸造或者焊接固定,因此在装配时无需再单独安装隔板,提高装配便利性,同时隔板与叶片内壁采用抵接配合,能够将叶片内壁和叶片外壁形成稳定连接,同时隔板与叶片内壁不进行固定连接,具有可伸缩余量,确保涡轮叶片的强度和寿命。

12.可选的,所述隔板与叶片内壁一体铸造或焊接固定,隔板至少部分与叶片外壁抵接配合。

13.通过采用上述技术方案,将隔板与叶片内壁采用一体铸造或者焊接固定,因此在装配时无需再单独安装隔板,提高装配便利性,同时隔板与叶片外壁采用抵接配合,能够将叶片内壁和叶片外壁形成稳定连接,同时隔板与叶片外壁不进行固定连接,具有可伸缩余量,确保涡轮叶片的强度和寿命。

14.可选的,所述隔板至少部分与叶片内壁、叶片外壁均抵接配合。

15.通过采用上述技术方案,本方案利用隔板与叶片内壁以及叶片外壁的方式抵接配合,在受到冷热交替时,具有较大的可伸缩余量,能够最大程度上提高整个涡轮叶片的强度和寿命。

16.可选的,所述隔板上开设有用于将相邻的独立区域连通的导通结构。

17.通过采用上述技术方案,在隔板上开设导通结构,能够实现被隔板隔开的相邻独立区域之间的冷气流动,调配两个独立区域之间的冷气量,一定程度上可以避免冷却空气的过量或者欠量实用,优化叶片冷却设计,从而使得整个涡轮叶片温度保持均匀。

18.可选的,所述换热结构可以为设置于环形腔室内的柱肋、壁面扰流肋片、开设于叶片外壁表面的凹坑结构中的其中一种或多种组合。

19.通过采用上述技术方案,冷却空气进入被隔板隔开的独立区域内部后,对叶片外壁进行冲击冷却,由于换热结构的作用,冲击冷却乏气会绕着换热结构绕流,对换热结构以及叶片外壁进行进一步的对流冷却,提高换热效率,进而提高涡轮叶片的冷却效率。

20.另一方面,本技术提供一种涡轮叶片,包含至少一个如上述所述的双层壁冷却叶片。

21.再一方面,本技术提供一种燃气轮机,应用上述所述的涡轮叶片。

22.综上所述,本技术包括以下至少一种有益技术效果:1.通过在叶片内壁和叶片外壁之间布置隔板,可以达到限制冲击冷却乏气自由流动的目的,从而最大化提高冷却效率;

2.通过将叶片内壁和叶片外壁设计为可拆卸连接方式,降低生产制造难度,解决当前的双层壁的工程应用问题;3.通过将叶片内壁、叶片外壁、隔板等结构设计为不需要一体化铸造加工,缓解了内外壁之间的固定约束关系,解决了叶片内壁、叶片外壁之间应力过大问题,大大提高了双层壁冷却结构的寿命。

附图说明

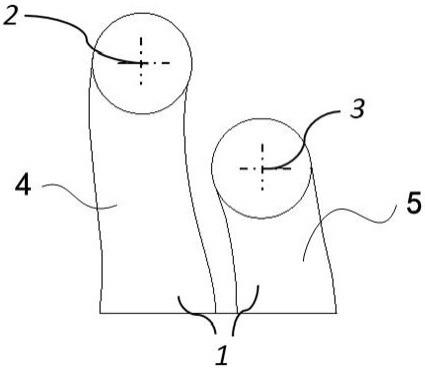

23.图1是本技术实施例1中双层壁冷却叶片的结构示意图;图2是双层壁冷却结构中被隔板隔开的其中一个区域的截面示意图;图3是图2中a

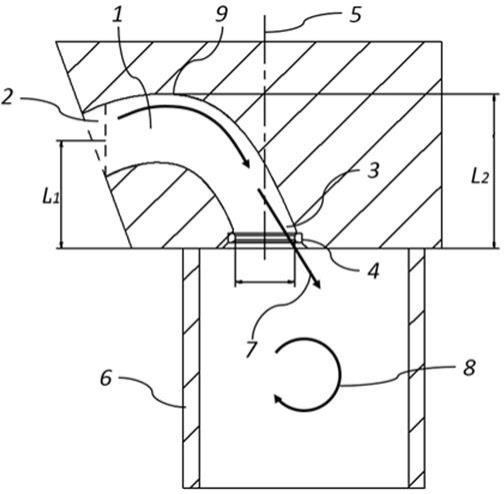

‑

a处的剖视图;图4是图2中b

‑

b处的剖视图;图5是基于图2的涡轮叶片双层壁冷却结构组合应用示意图;图6是实施例4中旨在强调连通孔的示意图;图7是实施例5中旨在强调扰流肋片结构的示意图;图8是实施例6中旨在强调凹坑结构的示意图。

24.附图标记说明:1、叶片内壁;2、叶片外壁;3、柱肋;31、扰流肋片结构;32、凹坑结构;4、隔板;41、连通孔;5、高压腔室;6、环形腔室;7、冲击孔;8、冷气孔;9、叶片前缘;10、叶片尾缘。

具体实施方式

25.以下结合附图1

‑

8对本技术作进一步详细说明。

26.实施例1本技术实施例公开一种双层壁冷却叶片。参照图1,双层壁冷却叶片包括叶片内壁1、叶片外壁2、换热结构以及隔板4。其中,叶片外壁2环绕设置于叶片内壁1外围,换热结构以及隔板4均设置于叶片内壁1和叶片外壁2之间。本技术中,叶片外壁2和叶片内壁1采用单独加工后装配方式安装固定,在现有技术条件下可低成本、高可靠性的加工和制造,具有重要的工程实用价值。

27.叶片内壁1和叶片外壁2可以采用任意形状,如截面为矩形、不规则环形或者弓形,具体形状可以根据实际情况进行设计选用,如图2所示,可以理解为叶片内壁1和叶片外壁2均采用截面为矩形的结构。

28.结合图2和图5,叶片内壁1围绕形成的内腔为高压腔室5,叶片内壁1与叶片外壁2之间形成的空间为环形腔室6,叶片外壁2开设至少一排将环形腔室6与外界环境连通的冷气孔8,叶片内壁1开设多个将高压腔室5与环形腔室6连通的冲击孔7,冷却空气在高压腔室5内流动,由冲击孔7进入环形腔室6内,对叶片外壁2进行冲击冷却,并从冷气孔8排出,在叶片外壁2的外表面形成一层气膜,以起到对整个涡轮叶片的降温保护作用。

29.结合图3和图4,冲击孔7和冷气孔8可以是任意形状,如冲击孔7为圆形、冷气孔8为方形,或者冲击孔7为方形、冷气孔8为圆形,且冲击孔7和冷气孔8的排布方式以相互错开为宜,目的在于冷气由冲击孔7进入冲击孔7后,能够直接对叶片外壁2的内表面造成冲击冷却,使得冷气能够在环形腔室6内部继续扩散流动,最后从冷气孔8排出,在叶片外壁2的表

面形成一层气膜,以对叶片外壁2实现降温保护,提高了冷却空气对整个涡轮叶片的冷却效率。

30.为了进一步清楚地描述环形腔室6内部的结构布局,我们首先对叶片外壁2结构进行定义:如图1所示,以叶片外壁2的叶片前缘9到叶片尾缘10的连线方向为横向,以垂直于叶片前缘9到叶片尾缘10的连线为纵向。

31.环形腔室6内设置有多个隔板4,多个隔板4将环形腔室6分割为多个相互独立的区域。本实施例中,隔板4沿横向设置1

‑

10个,沿纵向设置0

‑

10个。叶片内壁1和叶片外壁2之间可通过隔板4形成稳定的连接,并且隔板4与叶片内壁1之间或隔板4与叶片外壁2之间至少其中一处采用抵接配合方式连接,因此叶片内壁1、叶片外壁2、隔板4不需要一体化铸造加工,可以分别加工后组装而成,并且冷却过程中,缓解了叶片内壁1和叶片外壁2之间的固定约束关系,解决了内外壁之间应力过大问题,提高了双层壁冷却结构的使用寿命。

32.隔板4沿横向和纵向设置的数量不宜过多,数量如果过多,加工过程不便,且装配起来复杂,如果数量过少,则对于冲击冷却乏气的自由流动无法很好限制,冲击冷却乏气对于叶片内壁1以及叶片外壁2的冷却效果较差,综合考虑,本实施例将隔板4数量在横向布置1

‑

10个、纵向布置0

‑

10个,能够兼顾加工、安装便利性以及冷却效果最大化。

33.具体地,在本实施例中,隔板4的两侧至少部分分别与叶片内壁1、叶片外壁2紧密抵接,因此在加工阶段,叶片内壁1、叶片外壁2、隔板4可以单独加工制造,降低了加工制造难度,并且在冷却阶段,由于隔板4与叶片内壁1、叶片外壁2之间存在热胀冷缩的余量,因此隔板4与内外壁之间的应力均不会过大,延长使用寿命。

34.进一步地,隔板4的尺寸、数量可以根据局部区域的冷却设计需要进行调整,从而充分考虑叶片外壁2内的主流区域、端壁区域、压力面和吸力面等区域的流动和换热特征差别,有针对性地进行设计。

35.换热结构包括柱肋3,本实施例中,柱肋3采用柱体结构,如图5所示,且柱肋3的一端与叶片内壁1或叶片外壁2固定连接,连接方式可采用焊接或者一体铸造成型,柱肋3的另一端采用抵接方式与对应的叶片外壁2或叶片内壁1连接,或者柱肋3与对应的叶片外壁2、叶片内壁1之间存在间隙。

36.进一步地,柱肋3可以采用耐高温的多孔材料体制作而成,或者在柱肋3表面开设至少一个微小尺度通道结构。

37.值得说明的是,柱肋3的位置、数量、尺寸以及布置位置可以根据冷却设计需求灵活确定,从而获得最小的压力损失或者最优的换热效率。

38.实施例2本实施例与实施例1的区别在于:隔板4的一侧与叶片内壁1采用焊接方式固定连接、或者与叶片内壁1一体铸造成型,隔板4的另一侧至少部分与叶片外壁2紧密抵接。

39.且在此实施例基础上,为了提高叶片内壁1和叶片外壁2的装配便利性,柱肋3与叶片内壁1采用采用焊接方式或一体铸造成型方式固定。

40.实施例3本实施例与实施例1的区别在于:隔板4的一侧与叶片外壁2采用焊接方式固定连接、或者与叶片外壁2一体铸造成型,隔板4的另一侧至少部分与叶片内壁1紧密抵接。

41.且在此实施例基础上,为了提高叶片内壁1和叶片外壁2的装配便利性,柱肋3与叶

片外壁2采用采用焊接方式或一体铸造成型方式固定。

42.实施例4本实施例与实施例1

‑

3的区别在于:隔板4上开设有用于将相邻的独立区域连通的导通结构,实现被隔板4隔开的相邻区域之间的冷气可控流动,从而增加设计可调裕度。导通结构可以是在隔板4上打孔或者开槽,或者将隔板4设计成不严格封闭结构。如图6所示,在隔板4上开设有连通孔41,当冷气1的供应量超过气膜1的消耗量,而冷气2的供应量低于气膜2的消耗量时,可通过连通孔41来调配两个双层壁之间的冷气量。这种冷却结构避免了冷却空气的过量或者欠量使用,很容易在最小冷却空气用量下,最优化叶片冷却设计,从而使整个燃气轮机透平叶片温度保持均匀。

43.实施例5本实施例与实施例1的区别在于:如图7所示,换热结构采用壁面扰流肋片结构31,具体地,壁面扰流肋片可以固定连接于叶片内壁1或叶片外壁2,为了加工制造的便利性以及叶片内壁1和叶片外壁2的装配顺畅性,扰流肋片结构31的固定连接侧与隔板4的固定连接侧相同。冷却空气进入叶片内壁1和叶片外壁2之间后,首先对叶片外壁2造成冲击冷却,由于壁面扰流肋片结构31的存在,使得冲击冷却乏气在对应区域内的流动被扰动形成紊乱流动,进一步提高冷却气体对于整个涡轮叶片的换热效率。

44.实施例6本实施例与实施例1的区别在于:如图8所示,换热结构采用凹坑结构32,且凹坑结构32可以开设于叶片内壁1、也可以开设于叶片外壁2,或者同时开设于叶片内壁1和叶片外壁2。但是由于叶片外壁2直接与高温燃气接触,为了提高冷却效率,本实施例中,优选将凹坑结构32开设于叶片外壁2表面。冷却空气自冲击孔7进入叶片内壁1和叶片外壁2之间后,对叶片外壁2进行冲击冷却,形成的冲击冷却乏气继续流动,并且会在对应的凹坑结构32内回旋,延长冲击冷却乏气的停留时间,使得整个涡轮叶片的冷却效果提高。

45.本实施例还公开一种涡轮叶片,应用上述的双层壁冷却叶片结构。应理解,在本技术实施例提供的涡轮叶片,也采用上述实施例1

‑

实施例6示例的任一种双层壁冷却叶片,且涡轮叶片的个数为多个时,可采用同一实施例的双层壁冷却叶片,或者采用不同实施例的双层壁冷却叶片,在本技术公开的技术方案中,不做具体限定。

46.本实施例还公开一种燃气轮机,至少应用一个上述的涡轮叶片结构。

47.本实施例的实施原理为:冷却空气通过冲击孔7进入环形腔室6内部,由于隔板4的限制,冷却空气进入环形腔室6后只能在隔板4限制的双层壁冷却结构区域内部流动,无法进入相邻的双层壁冷却结构区域。冷却空气首先对叶片外壁2进行冲击冷却,形成的冲击冷却乏气继续绕流柱肋3,然后对柱肋3和外壁进行进一步的对流冷却,最终冷却气体从冷气孔8进入主流高温燃气,并在叶片外壁2表面形成冷气保护膜。由于隔板4的限制,冷却空气进入每个单独的双层壁冷却区域后,会在本区域内部充分流动,从而能够高效降温,大大提高了对整个涡轮叶片的保护力度。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。