1.本实用新型涉及化工企业煤气化设备技术领域,尤其涉及一种水煤浆工艺烧嘴。

背景技术:

2.水煤浆工艺嘴是水煤浆加压气化技术中关键设备,其寿命长短直接制约了气化炉的运行周期,影响企业的经济效益。工艺烧嘴的使用寿命一直以来是业主最为关心的问题,也是烧嘴的关键技术核心。

3.冷却水盘管的作用是保护烧嘴(处于高温工艺气体的本体部分),冷却水盘管的外部环境恶劣。损坏方式一般有以下几种:(1)冷却水盘管和外喷头焊接处热应力损坏。原因是两个零件之间的连接为角焊缝焊接,壁厚差别较大,使用材料也不同,又处于烧嘴的端部,在使用过程中,容易产生裂纹(主要是热应力的影响)形式的损坏;(2)冷却水盘管在弯制过程中,管材的变形量和减薄量难以均匀一致,影响盘管成型后的整体强度和刚度。(3)工作中,气体回流,烧嘴与气化炉内壁之间的空隙处经常会出现积渣,在烧嘴拔出气化炉时有时也会造成盘管的损坏。由于外喷头的端面向着炉内高温工艺气体,一般为1200~1500℃,金属材料在这样的高温条件下长期工作,并受到高速煤浆、氧及回流的工艺气体冲刷,冶炼和锻造过程中的所有缺陷都会逐渐暴露出来,这样就会形成不规则龟裂。径向放射性裂纹的源头是外喷头的孔口,这是零件机械加工后的应力集中部位,在高温条件下,应力释放是形成放射性裂纹的根源,也是外喷头损坏的最主要因素。工艺烧嘴的出口处存在较高的射流,此处也是高温工艺气体回流速度最高的区域,外喷头的端面受到含有固体煤粉颗粒的高温工艺气体冲刷,这也是造成损坏的一个因素,此外从气化炉的炉拱耐火砖易遭损坏的事实也可证明这一点。预混合腔内的混合物流速不能太小,太小会造成雾化不佳,影响总体碳转化率。流速也不能太大,太大则混合物的轴向速度分量大,火焰就会细长,甚至直冲炉底,影响部分物料的停留时间,即发生物料磨蚀,最终影响煤浆中碳的转化率。

4.所以,综合上述的生产实际情况,工艺烧嘴的损坏方式主要有:1.冷却水盘管损坏;2.热、化学、应力使外氧喷头受损;3.煤浆喷头发生物理磨蚀,这三点均是影响烧嘴使用寿命的主要原因。

技术实现要素:

5.针对上述技术问题,本实用新型提供了一种水煤浆工艺烧嘴,通过采用对接焊缝、设置护板、设置格栅式冷却结构以及耐火隔热层延长水煤浆工艺烧嘴的使用寿命。

6.为了达到上述目的,本实用新型是通过以下技术方案实现的:

7.一种水煤浆工艺烧嘴,包括中心氧喷头、中心氧通道、水煤浆通道、水煤浆喷头、外环氧通道、外环氧喷头以及冷却水盘管,中心氧通道开设在中心氧通道的内部,水煤浆通道位于中心氧喷头的外壁与水煤浆喷头的内壁之间,外环氧通道位于水煤浆通道的外壁与外环氧喷头的内壁之间。中心氧喷头、水煤浆喷头以及外环氧喷头同轴套设,中心氧喷头的端面、水煤浆喷头的端面以及外环氧喷头的端面同平面。冷却水盘管设置在烧嘴右端。冷却水

盘管与外环氧喷头的表面对接焊接。外环氧喷头的外壁设置有格栅冷却结构,格栅冷却结构设置在外环氧喷头的外壁上,格栅冷却结构用于以扰流的流水形式对外环氧喷头的端部冷却。外环氧喷头的端面设置有耐火隔热层。

8.与现有技术相比,本实用新型具有以下优点:将冷却水盘管与外环氧喷头的连接处进行对接焊接,使该对接处形成对接焊缝,对接焊缝的焊缝强度大于角焊缝的强度,有效的解决了由于热应力集中而产生盘管与外环氧喷头焊缝处失效而损坏的问题。在外环氧喷头的外壁增设格栅冷却结构,格栅冷却结构使用格栅式的扰流板将冷却水在烧嘴头部及其端面处强制进行扰流,增强了水流的湍流强度,使其在烧嘴头部的外环氧喷头处及端面处流速增大,流动更加均匀,对流换热和传热同时得到了大幅度增强,显著的增大了换热效率,从而大幅度的延长了烧嘴头部的使用寿命。通过在外环氧喷头的端面增加一层耐火隔热层,能够将高温热辐射和端面高温回流热冲刷与外氧端面直接隔离开。总之,延长了烧嘴的使用寿命。

9.进一步优选为:格栅冷却结构包括格栅内板、格栅外板以及扰流板,格栅内板设置在外环氧喷头的外壁,格栅外板位于格栅内板的外层,格栅内板的底壁上设置有多个扰流板,多个扰流板的底部与格栅外板的内部存在间隙。

10.采用上述技术方案,通过格栅冷却结构实现在外环氧喷头的端面进行强制扰流,增强冷却水的湍流速度,提高换热效率,有效降低外环氧喷头的温度,延长烧嘴的使用寿命。

11.进一步优选为:冷却水盘管包括冷却上水管和冷却回水管,冷却上水管的上边缘与外环氧喷头的端部底壁对接焊接,冷却回水管的第边缘与烧嘴的端部上壁对接焊接。

12.采用上述技术方案,通过对接焊接增强鹏却很随盘桓与外环氧喷头之间连接处的强度,最终延长烧嘴的使用寿命。

13.进一步优选为:格栅冷却结构的上部端面与冷却回水管连通,格栅冷却结构的下部端面与冷却上水管连通。

14.采用上述技术方案,这样就通过冷却上水管将冷却水通入格栅冷却结构中,通过冷却回水管将吸收了热量后的冷却回水带出来,实现循环冷却的目的。

15.进一步优化为:冷却上水管的上边缘与烧嘴的底壁的连接处形成对接焊缝,冷却回水管的第边缘与烧嘴的上壁的连接处形成对接焊缝。

16.采用上述技术方案,对接焊缝的强度要大于角焊缝的强度,有效的解决了由于热应力集中而产生盘管与外环氧喷头焊缝处失效而损坏的问题。

17.进一步优化为:对接焊缝的外表面上设置有保护板。

18.采用上述技术方案,对接焊缝采用护板进行保护,减缓高温烟气回流以及回火对对接焊缝的影响。

19.进一步优化为:对接焊缝的表面形状呈弧形,保护板的形状与对接焊缝的形状相同。

20.采用上述技术方案,与对接焊缝的形状相同的保护板,能够有效减缓高温烟气回流以及气化炉炉膛内发生回火时对焊缝的影响。

21.进一步优化为:扰流板呈格栅型。

22.采用上述技术方案,将冷却水在烧嘴头部及其端面处强制进行扰流,增强了水流

的湍流强度,使其在烧嘴头部及端面处流速增大,流动更加均匀,对流换热和传热同时得到了大幅度增强,显著的增大了换热效率。

23.进一步优化为:耐火隔热层涂覆在外环氧喷头的端面。

24.采用上述技术方案,耐火隔热层能够将来自气化炉炉膛内高温热辐射和端面高温回流热冲刷有效的隔离开。

25.进一步优化为:外环氧喷头的端面还可以设置隔热瓦。

26.采用上述技术方案,通过该层隔热瓦将来自气化炉炉膛内高温回流热冲刷有效的隔离开。

附图说明

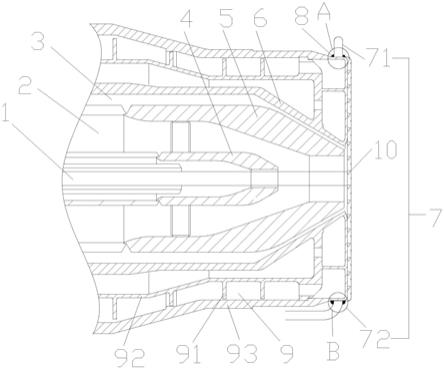

27.图1为本实施例的结构示意图;

28.图2为本实施例的对接焊缝a处局部放大示意图;

29.图3为本实施例的对接焊缝b处局部放大示意图;

30.图4为本实施例中隔热瓦的示意图。

31.附图标记:1

‑

中心氧通道;2

‑

水煤浆通道;3

‑

外环氧通道;4

‑

中心氧喷头;5

‑

水煤浆喷头;6

‑

外环氧喷头;7

‑

冷却水盘管;71

‑

冷却回水管;72

‑

冷却上水管;8

‑

对接焊缝; 81

‑

保护板;9

‑

格栅冷却结构;91

‑

扰流板;92

‑

格栅内板;93

‑

格栅外板;10

‑

耐火隔热层。

具体实施方式

32.以下结合附图1、图2图3以及图4对本实用新型作进一步详细介绍。

33.一种水煤浆工艺烧嘴,如图1所示,包括中心氧喷头4、中心氧通道1、水煤浆通道2、水煤浆喷头5、外环氧通道3、外环氧喷头6以及冷却水盘管,中心氧通道1开设在中心氧通道1的内部,水煤浆通道2位于中心氧喷头4的外壁与水煤浆喷头5的内壁之间,外环氧通道3位于水煤浆通道2的外壁与外环氧喷头6的内壁之间。中心氧喷头4、水煤浆喷头5以及外环氧喷头6同轴套设,中心氧喷头4的端面、水煤浆喷头5的端面以及外环氧喷头6的端面同平面。冷却水盘管设置在烧嘴右端。冷却水盘管与外环氧喷头6的表面对接焊接。外环氧喷头6的外壁设置有格栅冷却结构9,格栅冷却结构9设置在外环氧喷头6的外壁上,格栅冷却结构9用于以扰流的流水形式对外环氧喷头6的端部冷却。外环氧喷头6的端面设置有耐火隔热层10。

34.具体的,本实施例中格栅冷却结构9包括格栅内板92、格栅外板93以及扰流板91,格栅内板92设置在外环氧喷头6的外壁,格栅外板93位于格栅内板92的外层,格栅内板92的底壁上设置有多个扰流板91,多个扰流板91的底部与格栅外板93的内部存在间隙,通过格栅冷却结构9实现在外环氧喷头6的端面进行强制扰流,增强冷却水的湍流速度,提高换热效率,有效降低外环氧喷头6的温度,延长烧嘴的使用寿命。

35.具体的,如图2和图3所示,本实施例中冷却水盘管包括冷却上水管72和冷却回水管71,冷却上水管72的上边缘与外环氧喷头6的端部底壁对接焊接,冷却回水管71的第边缘与烧嘴的端部上壁对接焊接,通过对接焊接增强鹏却很随盘桓与外环氧喷头6 之间连接处的强度,最终延长烧嘴的使用寿命。其实,更有选的方案是,冷却水盘管在制作成弯管(简称弯制)过程中,可以采用最优化的弯制工艺,严格控制弯制速度,减少冷却水盘管的弯管管

壁的减薄量(减薄量即就冷却水盘管的弯管处是由厚变薄的较少量),保证冷却水盘管成型后的整体强度和刚度发生较小变化甚至不发生变化。

36.具体的,本实施例中格栅冷却结构9的上部端面与冷却回水管71连通,格栅冷却结构的下部端面与冷却上水管72连通,这样就通过冷却上水管72将冷却水通入格栅冷却结构9中,冷却水流动后吸收了外环氧喷头6的热量,降低了外环氧喷头6的温度,自身的温度升高后由冷却回水管71流出,这样通过冷却回水管71将吸收了热量后的冷却回水带出来,实现循环冷却的目的。

37.具体的,本实施例中冷却上水管72的上边缘与烧嘴的底壁的连接处形成对接焊缝 8,冷却回水管71的第边缘与烧嘴的上壁的连接处形成对接焊缝8对接焊缝8的强度要大于角焊缝的强度,有效的解决了由于热应力集中而产生盘管与外环氧喷头6焊缝处失效而损坏的问题。

38.具体的,本实施例中对接焊缝8的外表面上设置有保护板81,对接焊缝8采用护板进行保护,减缓高温烟气回流以及回火对对接焊缝8的影响。

39.具体的,本实施例中对接焊缝8的表面形状呈弧形,保护板81的形状与对接焊缝8 的形状相同,与对接焊缝8的形状相同的保护板81,能够有效减缓高温烟气回流以及气化炉炉膛内发生回火时对焊缝的影响。

40.具体的,本实施例中扰流板91呈格栅型,将冷却水在烧嘴头部及其端面处强制进行扰流,增强了水流的湍流强度,使其在烧嘴头部及端面处流速增大,流动更加均匀,对流换热和传热同时得到了大幅度增强,显著的增大了换热效率。

41.具体的,本实施例中耐火隔热层10涂覆在外环氧喷头6的端面,耐火隔热层10能够将来自气化炉炉膛内高温热辐射和端面高温回流热冲刷有效的隔离开。

42.具体的,本实施例中外环氧喷头6的端面还可以设置隔热瓦,如图4所示,通过该层隔热瓦将来自气化炉炉膛内高温回流热冲刷有效的隔离开。

43.请结合图1、图2以及图3,我们可以得出,将冷却水盘管与外环氧喷头6的连接处进行对接焊接,使该对接处形成对接焊缝8,对接焊缝8的焊缝强度大于角焊缝的强度,有效的解决了由于热应力集中而产生盘管与外环氧喷头6焊缝处失效而损坏的问题。在外环氧喷头6的外壁增设格栅冷却结构9,格栅冷却结构9使用格栅式的扰流板91将冷却水在烧嘴头部及其端面处强制进行扰流,增强了水流的湍流强度,使其在烧嘴头部的外环氧喷头6处及端面处流速增大,流动更加均匀,对流换热和传热同时得到了大幅度增强,显著的增大了换热效率,从而大幅度的延长了烧嘴头部的使用寿命。通过在外环氧喷头6的端面增加一层耐火隔热层10,能够将高温热辐射和端面高温回流热冲刷与外氧端面直接隔离开。总之,延长了烧嘴的使用寿命。

44.本具体实施例仅仅是对实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的保护范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。