1.本发明涉及一种加氢工艺方法,特别是适合于在加氢裂化工艺过程中处理高氮原料,通过对加氢精制反应精准控制,对精制油切割后分段进料,即可实现提高重石脑油芳潜的目标。

背景技术:

2.加氢裂化技术具有生产灵活度高、原料适应性强以及产品质量高的特点,在调节全厂生产平衡方面发挥着中流砥柱的作用。加氢裂化的工艺产品包括天然气、液化气、石脑油、喷气燃料、柴油以及尾油。传统加氢裂化工艺技术根据市场变化以多产石脑油或者中间馏分油为主。

3.随着我国机动车消费市场的剧烈变化,柴汽持续降低,预计至2020年左右,柴汽比将降低至1.0左右,因此增产汽油的加氢技术得到了广泛的研究应用。加氢裂化的重石脑油中环烷烃与芳烃含量高,经过催化重整后,可生产苯、甲苯、二甲苯等高附加值化工原料,也可以作为优质的汽油调和组分。重石脑油中的芳烃主要以单环芳烃为主,如何提高重石脑油中单环芳烃的含量则可以显著提高重石脑油的芳潜以及辛烷值。常规加氢裂化技术往往通过控制精制油氮含量以确保加氢裂化催化剂不受碱性氮吸附影响,但是加氢精制深度的增加,势必造成芳烃的过渡饱和,影响重石脑油性质。针对以上问题,需要开发出相应的加氢工艺技术,使得单环芳烃在重石脑油中最大限度保留,以达到提高重石脑油芳潜的目的。

4.在加氢裂化技术中,关于加氢裂化方法与技术的报道较多,但关于提高重石脑油芳潜的加氢裂化方法较少。cn 103865577 a公开了一种由催化裂化柴油生产轻质芳烃及清洁燃料油品的方法。该方法采用加氢裂化-加氢精制反序工艺,加氢精制后催化柴油馏分油进行切割,其中>355℃的馏分油与氢气混合后返回进行加氢裂化;对于切割后馏分油进行抽提,富含烷烃抽余油作为清洁柴油调和组分;富含芳烃抽出油加氢裂化反应生产轻质芳烃及清洁汽油调和组分。该技术可以兼产清洁汽油与清洁柴油,但中间段进料,容易造成两床层温度不匹配,且精制剂装填量较小,加工量不大。富含芳烃的抽出油全部作为加氢裂化进料,会加大加氢裂化失活速度,影响装置运转周期。

5.cn 105802665 a公开了一种最大量产重石脑油的加氢裂化方法。将劣质高氮高芳馏分油、部分循环的加氢预精制产物与氢气混合加氢精制反应,加氢预精制产物部分循环,其余部分与氢气混合后进入加氢裂化反应器;加氢裂化产物进入分馏塔分馏得到重石脑油为主的产品,未转化馏分循环回进一步反应。该方法可以延长催化剂运转、提高重石脑油收率。但是当循环油量过大时,转化率较低,产品质量会出现不合格情况。循环油量过低时,对加氢裂化反应影响不大。而且尾油可作为高附加值产品,循环后能耗以及经济性较差。

技术实现要素:

6.本发明的目的是通过对蜡油加氢精制反应精准控制,根据精制油氮含量的分布特点,对其切割后分段进料,以实现最大限度保留单环芳烃,提高重石脑油芳潜的目的。

7.本发明的发明人通过研究后发现,以高氮直馏蜡油为原料,不管何种压力、空速以及氢油比的反应条件下,当加氢精制反应温度为355~365℃之间时,精制油中的单环芳烃含量最高。但在此温度区间下,精制油氮含量均大于50ppm,无法满足精制油氮含量要求,会对加氢裂化催化剂造成碱性氮中毒。对精制油进行切割后发现,轻组分中氮含量低,重馏分氮含量高。通过控制合适的切割点,轻组分氮含量不大于10ppm,可以作为加氢裂化反应器直接进料。重馏分则需要补充精制,才可以作为加氢裂化反应器进料。因此,可以通过精准控制加氢精制反应条件,使得精制油中的单环芳烃最大量保留。精制油经过加氢裂化反应后,其中的单环芳烃会大量转化为重石脑油馏分,进而使得重石脑油芳潜得到有效提高。

8.现有加氢裂化技术对于加氢精制油只有氮含量要求,没有对其组成定向控制,使得产品质量无法得到显著提高。对于现有技术中存在的不足,本发明提供了一种提高重石脑油芳潜的加氢裂化方法。

9.本发明的一种提高重石脑油芳潜的加氢裂化方法包括以下步骤:(1)含氮原料油与氢气混合进入加氢精制反应器,与加氢精制催化剂接触,并在350~370℃的平均反应温度下进行加氢精制反应;(2)加氢精制流出物进行分离,所得精制油进入分馏塔,将其分为轻馏分和重馏分;轻馏分与重馏分的切割温度为440~520℃;(3)加氢裂化反应器包括上游的加氢精制催化剂床层与下游加氢裂化催化剂;轻馏分直接进入加氢裂化反应器床层中间,与加氢裂化催化剂接触反应;重馏分馏分从加氢裂化反应器入口进入,先与加氢精制催化剂接触后,再与加氢裂化催化剂接触发生裂化反应;(4)加氢裂化流出物经过高、低压分离器进入分馏塔,得到干气、液化气、轻石脑油、重石脑油、航煤、柴油以及尾油。

10.步骤(1)中所用含氮原料为高氮蜡油原料。其初馏点一般为280~380℃,终馏点一般为530~600℃。原料油的氮含量为1200μg/g以上,优选1500μg/g以上。在处理劣质蜡油原料时,加氢精制反应器的上部应当装填适量的加氢保护剂,加氢保护剂一般包括脱金属剂,脱残碳剂、捕硅剂中的至少一种。

11.将加氢精制反应器沿物流方向通常分为1~6个催化剂床层,优选分为2~4个床层。加氢裂化反应器沿物流方向通常分为2~6个裂化催化剂床层,优选分为3~5个裂化催化剂床层。在裂化催化剂床层的上游包括一个加氢精制区。

12.步骤(1)中加氢精制反应器的平均反应温度优选为355~375℃。

13.步骤(1)中轻馏分与重馏分的切割点为450~530℃,优选为470~510℃。通过调整轻、重馏分的切割温度,可以控制轻、重馏分的氮含量。分馏所得轻馏分的氮含量一般不大于20ppm,优选为氮含量不大于10ppm。

14.所述的加氢精制反应器中,新鲜进料相对于加氢精制催化剂的体积空速一般为0.5~2.5 h-1

,优选为1.0~2.0 h-1

。加氢裂化反应器中,新鲜进料相对于上部加氢精制催化剂的体积空速为5.0~18 h-1

,优选为6.0~16.0 h-1

。新鲜进料相对于加氢裂化剂的体积空速为0.5~3 h-1

,最好为1.0~2.5 h-1

。

15.加氢裂化反应器的中间位置是指第二个裂化催化剂床层以下床层中的任意裂化剂床层。

16.加氢裂化分馏所得尾油或/和柴油可作为产品出装置,也可循环至加氢精制反应

器或者加氢裂化反应器入口。

17.本发明的加氢裂化方法可在任何加氢裂化领域使用。

18.与现有技术相比较,本发明方法的优点如下:1、根据本申请发明人的研究发现,在适宜的加氢精制温度下,精制生成油中的单环芳烃含量最高,单环芳烃含量只与精制温度有关,而与空速、压力和氢油比等条件没有关系。而且,精制油中的单环芳烃组分主要分布于轻馏分中。基于该发现,本发明提出了上述的技术方案。根据加氢精制反应的芳烃饱和特点以及精制油的氮含量分布,确定加氢精制器的适宜温度以及精制生成油的切割方案。将精制油切割为为单环芳烃含量高的轻馏分、重馏分后分段进入加氢裂化反应器,可最大限度保留单环芳烃,在其转化至重石脑油中后,重石脑油芳潜可得到有效提高。同时,精制油重组分再通过加氢裂化反应区的精制催化剂床层,在进一步降低重组分氮含量的同时,其中所含的两环以上芳烃可以进一步加氢饱和,并继续转化为单环芳烃,再经加氢裂化催化剂后,同样提高了所得重石脑油组分的芳烃潜含量。

19.2、本发明通过将精制油进行轻重分离,加氢精制所得轻组分进入加氢裂化反应区的中间裂化催化剂床层2~4反应区,还可以用作冷油,降低加氢裂化催化剂床层的出口温度。

20.3、对于传统加氢精制反应,加氢精制反应器底部的反应物中氮含量已基本脱除,剩余难脱除的氮化物主要集中在重馏分中。高氮的重馏分与低氮的轻馏分无法分离,轻馏分会降低重馏分的反应空速并且与重馏分存在竞争吸附,不利于脱氮反应的进行。本发明将精制油切割为轻重馏分后,重馏分经进一步精制后进入加氢裂化反应区的上部床层,不会与轻馏分发生竞争吸附,在保证重馏分的脱氮效果的同时,还可以实现抑制芳烃过度饱和的目的。

附图说明

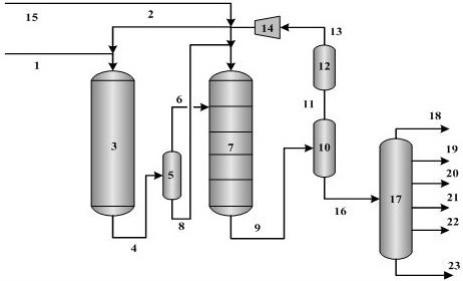

21.图1为本发明方法的一种实施方式的流程示意图。

具体实施方式

22.本发明所述加氢精制反应器内装填本领域常规的加氢精制催化剂,所述的加氢精制催化剂包括载体和加氢活性金属;其中载体为无机耐熔氧化物,一般选自氧化铝、无定型硅铝、二氧化硅或氧化钛等中的一种或几种;加氢活性金属包括第

ⅵ

b和/或

ⅷ

族金属组分,其中第

ⅵ

b族选自钨和/或钼,以氧化物计为10%~35%,优选为15%~30%,第

ⅷ

族选自镍和/或钴,以氧化物计为1%~7%,优选为1.5%~6%。载体为无机耐熔氧化物,一般选自氧化铝、无定型硅铝、二氧化硅、氧化钛等。所述的加氢精制催化剂可以选择常规加氢裂化预处理催化剂,其中常规加氢裂化预处理催化剂可以选择现有的各种商业催化剂,例如抚顺石油化工研究院(fripp)研制开发的3936、3996、ff-36、ff-46、ff-56、ff-66等加氢处理催化剂;也可以根据需要按本领域的常识进行制备。

23.加氢精制反应器的反应条件一般为:反应压力5.0~35.0 mpa,优选6.0~19.0 mpa;氢油体积比为100:1~2500:1,优选400:1~2000:1。

24.本发明所述的加氢裂化催化剂通常包括裂化组分、加氢组分和粘合剂。如可以是包括现有技术在内任何适用的加氢裂化催化剂。裂化组分通常包括无定形硅铝和/或分子

筛,常用分子筛如y型或usy型分子筛。粘合剂通常为氧化铝或氧化硅。加氢组分为

ⅵ

族、

ⅶ

族或

ⅷ

族金属、金属氧化物或金属硫化物,更优选为铁、铬、钼、钨、钴、镍、或其硫化物或氧化物中的一种或几种。以催化剂的重量为基准,加氢组分含量通常为5~40 wt%。具体可以选择现有的加氢裂化催化剂,也可以根据需要制备特定的加氢裂化催化剂。商业加氢裂化催化剂主要有:uop公司的hc-12、hc-14、hc-24、hc-39等和fripp研制开发的3905、3955、fc-12、fc-16、fc-24、fc-32、3971、3976、fc-26、fc-28、fc-46、fc-76、fc-52等,以及chevron公司研制开发的icr126、icr210等。

25.加氢裂化反应器的操作条件包括:反应压力5.0~35.0mpa,优选6.0~19.0mpa;平均反应温度为200℃~480℃,优选270℃~450℃;氢油体积比为100:1~2500:1,优选400:1~2000:1。

26.下面结合附图对本发明所提供的方法进行进一步的说明,图中省略了许多设备,如泵、换热器、压缩机、加热炉、抽提段水洗塔与脱水塔等,但这对本领域普通技术人员是公知的。

27.本发明提供的方法的流程详细描述如下:如图1所示,原料油1与混合氢2混合后进入加氢精制反应器3,自上而下依次通过加氢精制催化剂床层、精制油4进入分离器5分为轻、重馏分,上部得到的轻组分6进入加氢裂化反应器7中部,重馏分8进入加氢裂化反应器入口补充精制,加氢裂化生成油9进入分离器10,上部排除的气体11经过脱硫塔12,得到的循环氢13经过循环氢压缩机14增压后与新氢15混合,分离器中下部得到液相16进入后续分馏塔17,得到分馏塔顶气体18、轻石脑油19以及重石脑油20、航煤21、柴油22以及尾油23。

28.下面结合实施例将对本发明提供的方法,予以进一步的说明,但并不因此而限制本发明。

29.表1原料油性质

表2 工业催化剂以及分子筛的性质表3 反应条件以下实施例和对比例中所使用的原料油为伊朗vgo,其性质如表1所示。加氢裂化反应器以典型的四反应区为例,装置的简易流程图如图1所示。实施例与对比例中所使用的加氢精制剂ff-66以及加氢裂化剂fc-52均为工业剂,两者的性质如表2所示。所有实施例与对比例的部分相同工艺评价条件如表3所示。实施例与对比例中重石脑油馏程范围均为65~177℃。

30.实施例1加氢精制反应器平均温度为356℃,轻重馏分切割点为480℃,加氢裂化反应器加氢精制剂空速为6.0 h-1

,加氢裂化剂空速为1.8h-1

。轻组分进加氢裂化反应器第二反应区入口,重馏分直接进入加氢裂化反应器入口。其他工艺条件如表3所示。

31.实施例2加氢精制反应器平均温度为356℃,轻重馏分切割点为500℃,加氢裂化反应器加氢精制剂空速为8.0 h-1

,加氢裂化剂空速为1.8h-1

。轻组分进加氢裂化反应器第二反应区入口,重馏分直接进入加氢裂化反应器入口。其他工艺条件如表3所示。

32.实施例3加氢精制反应器平均温度为360℃,轻重馏分切割点为480℃,加氢裂化反应器加氢精制剂空速为6.0 h-1

,加氢裂化剂空速为1.8h-1

。轻组分进加氢裂化反应器第二反应区入口,重馏分直接进入加氢裂化反应器入口。其他工艺条件如表3所示。

33.实施例4加氢精制反应器平均温度为360℃,轻重馏分切割点为500℃,加氢裂化反应器加氢精制剂空速为8.0 h-1

,加氢裂化剂空速为1.8h-1

。轻组分进加氢裂化反应器第三反应区入口,重馏分直接进入加氢裂化反应器入口。其他工艺条件如表3所示。

34.对比例1采用常规加氢裂化工艺,加氢精制反应流出物不进行切割,且加氢裂化反应器中只装填加氢裂化催化剂。加氢精制反应器平均温度为380℃,加氢裂化反应器加氢精制剂空速为8.0 h-1

,加氢裂化剂空速为1.8h-1

。精制油与氢气直接进入加氢裂化反应器入口。其他工艺条件如表3所示。

35.对比例2工艺流程同对比例1。加氢精制反应器平均温度为360℃,加氢裂化反应器加氢精制剂空速为8.0 h-1

,加氢裂化剂空速为1.8h-1

。精制油与氢气直接进入加氢裂化反应器入口。其他工艺条件如表3所示。

36.表4 实施例的活性评价结果表5 对比例的活性评价结果通过对比例与实施例的实验结果可以看出,本专利的的加氢工艺方法可以有效提高重石脑油收率与芳潜。当加氢精制反应器平均为360℃,轻重馏分切割点为480℃,加氢裂化反应器加氢精制剂空速为6.0 h-1

,加氢裂化剂空速为1.8h-1

,轻组分进加氢裂化反应器第二反应区入口时,重石脑油收率最高为47.3%,芳潜最高为57.6%,较常规加氢裂化工艺提高3~4个单位。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。