1.本实用新型涉及炼油设备技术领域,具体为一种半连续式废轮胎炼油设备。

背景技术:

2.废旧橡胶尤其是广泛使用的废旧汽车轮胎,是一种可回收、而且经过加工处理后可以被再利用的资源。我国不仅是橡胶消耗的大国,同时也是橡胶资源相对匮乏,然而再生橡胶正是对这些资源的很好补充,因此是橡胶工业必需的主要原材料之一。但是这些废旧橡胶制品,包括废旧轮胎均属于工业有害固体废弃物,而对于此类废弃物通常的处理办法例如填埋、焚烧等,对废旧轮胎来说均不适宜。由于废旧轮胎属于高分子材料,所以采用填埋的方法往往需要上百年的时间才能达到不影响植物生长的程度。若采取焚烧的措施,由此产生的一氧化碳与烟雾,会严重地污染环境,并且还容易引发火灾。因此,开发废旧橡胶的资源化利用具有相当重大的经济和环境双重效益。

3.目前常用的废旧轮胎资源化利用方法是将其裂解。轮胎主要由橡胶(包括天然橡胶、合成橡胶)、炭黑及多种有机、无机助剂(包括增塑剂、防老剂、硫磺和氧化锌等)组成。废轮胎胶粉的热裂解是指在无氧或缺氧工况及适当的温度下,橡胶中主链具有不饱和键的高分子断裂,产物主要是单体、二聚物和碎片,生成物再聚合为多种烯烃,从而脱出挥发性物质并形成固体炭的过程,其产物主要是裂解油、炭黑、等可贮存性能源,各产物成分随热解方式、热解温度等变化而不同。

4.现有的废轮胎炼油设备的反应釜内部设置单一,不能很好的对油渣进行分离过滤,且反应釜内部需要高温,橡胶燃烧造成的有害气体对人身健康造成影响,普通炼油设备反应釜炼化时间过长,且冷却需要较长时间,鉴于此,我们提出一种半连续式废轮胎炼油设备。

技术实现要素:

5.本实用新型的目的在于提供一种半连续式废轮胎炼油设备,以解决上述背景技术中提出的问题。

6.为实现上述目的,本实用新型提供如下技术方案:

7.一种半连续式废轮胎炼油设备,包括反应釜,所述反应釜的底部连通有沉淀箱,所述沉淀箱与所述反应釜的内部连接处设置有隔离网,所述反应釜的左侧设有破碎箱,所述反应釜的右侧设有高温送气罐,所述高温送气罐的左侧连通有送气管,所述送气管远离高温送气罐的一端与所述反应釜的内部相通,所述反应釜的顶部连通有水冷管,所述水冷管远离反应釜的一端连通有循环水冷筒,且所述循环水冷筒位于所述反应釜的前部,所述反应釜的前部底侧设有回流管,且所述回流管远离反应釜的一端与所述循环水冷筒相连通。

8.优选的,所述循环水冷筒的顶部圆心处连通有进水口。

9.优选的,所述破碎箱通过进料管与所述反应釜相通。

10.优选的,所述高温送气罐的底部右侧设有送气机,所述高温送气罐的顶部连通有

进气管,所述进气管远离所述高温送气罐的一端与送气机的送气孔相通。

11.优选的,所述沉淀箱的内部固定连接有滤渣板,所述沉淀箱的底部圆心处同轴连接有输油管,所述输油管远离沉淀箱的一端连通有储油罐,所述储油罐的后部设有出油口。

12.优选的,所述反应釜与所述破碎箱的底部均设有支撑腿。

13.与现有技术相比,本实用新型的有益效果是:该半连续式废轮胎炼油设备通过反应釜底部设有的沉淀箱与内部的隔离网等装置,解决了现有的半连续式炼油设备不能很好的对油渣进行分离过滤的问题,并通过设有的循环水冷筒加快了反应釜内部炼化后的冷却过程,解决了现有装置冷却需要较长时间的问题,且通过送气箱向反应釜内输送气体加快了反应釜内的炼化过程,解决了传统炼化设备炼化较慢的问题。

附图说明

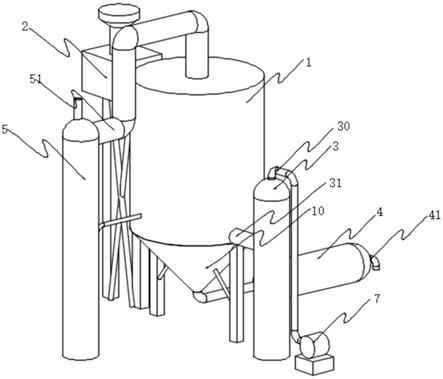

14.图1为本实用新型的整体结构示意图;

15.图2为本实用新型中的背部结构示意图;

16.图3为本实用新型中的正面结构示意图;

17.图4为本实用新型中的右侧结构示意图;

18.图5为本实用新型中的反应釜结构示意图。

19.图中:1、反应釜;2、破碎箱;3、高温送气罐;4、储油罐;5、循环水冷筒;7、送气机;10、沉淀箱;11、隔离网;20、进料管;30、进气管;31、送气管;40、输油管;41、出油口;50、进水口;51、水冷管;52、回流管; 100、滤渣板。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.请参阅图1

‑

5,本实用新型提供一种技术方案:

22.一种半连续式废轮胎炼油设备,包括反应釜1,反应釜1的底部连通有沉淀箱10,沉淀箱10与反应釜1的内部连接处设置有隔离网11,反应釜1的左侧设有破碎箱2,反应釜1的右侧设有高温送气罐3,高温送气罐3的左侧连通有送气管31,送气管31远离高温送气罐3的一端与反应釜1的内部相通,反应釜1的顶部连通有水冷管51,水冷管51远离反应釜1的一端连通有循环水冷筒5,循环水冷筒5可以加快反应釜1炼化完毕后的冷却过程,且循环水冷筒5位于反应釜1的前部,反应釜1的前部底侧设有回流管52,且回流管 52远离反应釜1的一端与循环水冷筒5相连通,破碎箱2顶部设有开口,可通过开口将废轮胎放入至破碎箱2内部,破碎箱2会对废轮胎进行破碎处理并通过进料管20输送至反应釜1内部,反应釜1内部加温时,油水会通过隔离网11进入沉淀箱10内部。

23.本实施例中,循环水冷筒5的顶部圆心处连通有进水口50,通过向进水口50注入冷却水维持循环水冷筒5的内部进行工作。

24.除此之外,破碎箱2通过进料管20与反应釜1相通,炼化完毕后的废轮胎油会透过隔离网11进入破碎箱2内部。

25.进一步地,高温送气罐3的底部右侧设有送气机7,高温送气罐3的顶部连通有进气管30,进气管30远离高温送气罐3的一端与送气机7的送气孔相通,反应釜1内部加温,可通过高温送气罐3的送气管31向反应釜1内部送进高温气体加快反应釜1的炼化进程。

26.具体的,沉淀箱10的内部固定连接有滤渣板100,沉淀箱10的底部圆心处同轴连接有输油管40,输油管40远离沉淀箱10的一端连通有储油罐4,储油罐4的后部设有出油口41,进入沉淀箱10中的油会通过滤渣板100过滤掉油渣从输油管40进入至储油罐4内,并可通过储油罐4设有的出油口41 对原油进行取出。

27.值得注意的是,反应釜1与破碎箱2的底部均设有支撑腿,支撑腿保证了了反应釜1与破碎箱2工作时的稳定性。

28.值得说明的是,本实用新型中涉及到电路和电子元器件以及模块的均为现有技术,本领域技术人员完全可以实现,无需赘言,本实用新型保护的内容也不涉及对于软件和方法的改进。

29.本实施例的半连续式废轮胎炼油设备在使用时,操作人员首先将废旧轮胎从破碎箱2的上方开口处送入,破碎箱2对废旧轮胎进行粉碎处理,并通过进料管20输送至反应釜1内部,此时打开送气机7,高温送气罐3内部进行升温,送气机7加快高温送气罐3内部升温的过程,高温气体进入至反应釜1的内部对废轮胎料进行炼化,此时油料透过隔离网11掉入至沉淀箱10 内,油料通过滤渣板100过滤掉油渣从输油管40通过进入至储油罐4内部,操作人员可通过出油口41对油料进行收集,炼化完毕后装置进行冷却,此时向循环水冷筒5的进水口50注入冷却水,循环水冷筒5的水泵向反应釜1内部进行水冷冷却,加快冷却进程,冷却后因为废轮胎料的堵塞一部分水源置于反应釜1内,冷却水可通过回流管52进行循环再利用。

30.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的仅为本实用新型的优选例,并不用来限制本实用新型,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。