一种用于柴油吸附

‑

催化氧化串联超深度脱硫脱氮的工艺

技术领域

1.本发明属于石油化工领域,具体涉及一种用于柴油吸附

‑

催化氧化串联超深度脱硫脱氮的工艺。

背景技术:

2.随着社会经济的不断发展,对燃油的需求也不断增加。燃油燃烧产生的so

x

和no

x

会造成环境污染、危害人类健康等问题。许多国家对燃油中硫含量等制定了严格的标准,最新的国vi标准要求燃油中硫含量不得超过10ppm。

3.目前,工业上主要采用加氢脱硫的方法来脱除油品中的硫、氮化物,然而氮化物易导致加氢催化剂中毒,且对芳香族硫合物脱除困难。因此,许多新的脱硫技术应运而生,如萃取脱硫(eds),吸附脱硫(ads),氧化脱硫(ods)等。其中,吸附脱硫和氧化脱硫技术具有反应条件温和、脱硫效率高等优点。

4.因此,针对柴油加氢处理难以脱除硫、氮化物的问题,提出了一种柴油吸附

‑

催化氧化串联超深度脱硫脱氮工艺,其能够实现柴油的超深度脱硫脱氮,并能够回收高附加值的硫、氮化物氧化产品。同时,具有方法简单、生产运营成本较低、经济效益显著、环境友好等优点。

技术实现要素:

5.本发明针对柴油,提出了一种用于柴油吸附

‑

催化氧化串联超深度脱硫脱氮工艺,其能够实现柴油的超深度脱硫脱氮,并能够回收高附加值的氧化产品。

6.本发明提供一种用于柴油吸附

‑

催化氧化串联超深度脱硫脱氮的工艺。

7.一种用于柴油吸附

‑

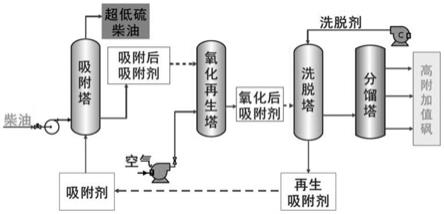

催化氧化串联超深度脱硫脱氮的工艺,包括吸附过程部分、氧化再生过程部分、洗脱过程部分和分馏过程部分,具体步骤如下:

8.(1)将柴油通过吸附塔,吸附塔中设置吸附剂,吸附除去柴油中硫、氮化物,得到超低硫柴油;

9.(2)吸附剂达到吸附饱和后,将吸附剂转移到氧化再生塔,并鼓入空气或氧气作为氧化剂,由催化氧化法将吸附剂中吸附的硫、氮化物高选择性氧化成更强极性氧化产物砜类或靛红类;

10.(3)经步骤(2)氧化后的吸附剂进入洗脱塔,将吸附剂和氧化产物洗脱分离,并进行吸附剂的再生和循环使用;氧化产物和洗脱剂进入分馏塔,分馏出高纯度的砜类或靛红类产品。

11.步骤(1)中,所述柴油为直馏柴油、催化裂化柴油、热裂化柴油、加氢裂化柴油、石油焦化柴油或煤液化柴油;得到的超低硫柴油中硫含量低于10ppm。

12.步骤(1)中,所述的吸附剂为二维氮化硼、多酸类离子液体或分子筛负载含钼、钨、钒型催化剂中的一种或多种,均为具有活化氧气性能的活性吸附剂,吸附剂在洗脱前后结构和化学性质稳定,吸附剂氧化后可再生和循环使用。

13.步骤(3)中,所述洗脱剂为极性溶剂,水、乙醇、乙酸乙酯或环丁砜,能快速溶解氧化产物。

14.所述的工艺装置包括吸附塔、氧化再生塔、洗脱塔和分馏塔等,工艺流程如附图所示。所述的工艺针对的油品主要为直馏柴油、催化裂化柴油、热裂化柴油、加氢裂化柴油、石油焦化柴油、煤液化柴油等,也可做油品加氢后的后续工艺。

15.本发明所述的一种用于柴油吸附

‑

催化氧化串联超深度脱硫脱氮工艺,能够实现柴油的超深度脱硫脱氮,并能够实现回收高附加值的硫、氮化物氧化产品。

16.本发明具有以下优点:

17.1.此工艺避免了氧化剂与油品接触和发生副反应,不仅提高了反应安全性,而且无需对油品加热,极大地降低了反应能耗。

18.2.此工艺能够实现回收高附加值的硫、氮化物氧化产品。

19.3.此工艺具有方法流程简单、生产运营成本较低、生产高附加值产品、经济效益显著等优势。

附图说明

20.图1为工艺流程图,其中包括吸附塔、氧化再生塔、洗脱塔和分馏塔等工艺装置。

具体实施方式

21.以下结合实施例具体说明一种用于柴油吸附

‑

催化氧化串联超深度脱硫脱氮工艺及其应用,本发明技术方案不局限于以下所列举的具体实施方式,还包括各具体实施方式之间的任意组合。

22.本发明中所述的柴油吸附

‑

催化氧化串联超深度脱硫脱氮工艺包括四个操作单元:吸附操作单元、氧化再生操作单元、洗脱操作单元和分馏操作单元。该四个操作单元分别对应工艺中包含的吸附塔装置、氧化再生塔装置、洗脱塔装置和分馏塔装置,以及相关配套装置和设备。

23.本发明提供的吸附

‑

催化氧化串联超深度脱硫工艺,包括如下步骤:先将柴油通过吸附塔,吸附塔中设置吸附剂,吸附除去柴油中硫、氮化物得到超低硫的柴油;再将吸附剂转移到氧化再生塔,并鼓入空气,由催化氧化法将吸附剂中吸附的硫、氮化物氧化;氧化后的吸附剂进入洗脱塔,将吸附剂和氧化产物洗脱分离,并进行吸附剂的再生;氧化产物进入分馏塔,分馏出不同种类的高附加值砜类产品。

24.实施例1

25.吸附剂二维氮化硼(bn)的小试制备:加入40ml蒸馏水,然后加入0.6184g硼酸和7.5672g尿素,在80℃下蒸干。干燥后在管式炉中以5℃/min的速度升温至900℃,保持2h,然后自然降至室温,即得氮化硼。氮化硼小试成功制备后,按比例放大进行小批量的制备并应用于此工艺。

26.将吸附剂成型后装填至吸附塔,柴油经泵进入吸附塔,吸附饱和后除去硫、氮化物,得到超低硫的柴油,不同硫、氮化物的吸附结果如表1、2所示。再将吸附剂转移到氧化再生塔,并鼓入空气或氧气,由催化氧化法将硫、氮化物氧化成相应的氧化物,不同硫、氮化物转化为对应氧化产物的结果如表3、4所示。氧化后的吸附剂进入洗脱塔,将吸附剂和氧化产

物洗脱分离,并进行吸附剂二维氮化硼的再生;洗脱后的氧化产物进入分馏塔,分馏出不同种类的高附加值产品。

27.表1不同硫化物的吸附结果

28.硫化物原始硫含量(ppm)吸附后硫含量(ppm)二苯并噻吩200234

‑

甲基二苯并噻吩200284,6

‑

二甲基二苯并噻吩20036

29.表2不同氮化物的吸附结果

30.氮化物原始氮含量(ppm)吸附后氮含量(ppm)吲哚200341

‑

甲基吲哚20038

31.表3不同硫化物转化为对应氧化产物的结果

32.硫化物氧化产物转化率(%)二苯并噻吩二苯并噻吩砜98.74

‑

甲基二苯并噻吩4

‑

甲基二苯并噻吩砜96.44,6

‑

二甲基二苯并噻吩4,6

‑

二甲基二苯并噻吩砜95.5

33.表4不同氮化物转化为对应氧化产物的结果

34.氮化物氧化产物转化率(%)吲哚靛红55.71

‑

甲基吲哚1

‑

甲基靛红52.4

35.实施例2

36.吸附剂zif

‑

8和bn

‑

c的小试制备:4.390g zn(ch3coo)2·

2h2o溶于26ml去离子水中,3.284g c4h6n2溶于45.5ml氨水中。两种溶液混合,室温下搅拌10min,过滤收集产物,去离子水洗至中性,120℃干燥过夜。zif

‑

8溶于20ml去离子水中搅拌分散,再加入20ml甲醇溶液继续搅拌分散,再加0.6184g h3bo3于上述溶液中并搅拌,最后加入7.5672g c3h6n6于上述溶液中溶解,60℃下搅拌蒸干,最后在n2气氛,950℃下保持5h,最后得到bn

‑

c

‑

x(x表示zif

‑

8的量)。bn

‑

c小试成功制备后,按比例放大进行小批量的制备并应用于此工艺。

37.将吸附剂成型后装填至吸附塔,柴油经泵进入吸附塔,吸附饱和后除去硫、氮化物,得到超低硫的柴油,不同硫、氮化物的吸附结果如表5、6所示。再将吸附剂转移到氧化再生塔,并鼓入空气,由催化氧化法将硫、氮化物氧化成相应的氧化物,不同硫、氮化物转化为对应氧化产物的结果如表7、8所示。氧化后的吸附剂进入洗脱塔,将吸附剂和氧化产物洗脱分离,并进行吸附剂bn

‑

c

‑

x的再生;洗脱后的氧化产物进入分馏塔,分馏出不同种类的高附加值产品。

38.表5不同硫化物的吸附结果

39.硫化物原始硫含量(ppm)吸附后硫含量(ppm)二苯并噻吩200264

‑

甲基二苯并噻吩200334,6二甲基二苯并噻吩20041

40.表6不同氮化物的吸附结果

41.氮化物原始氮含量(ppm)吸附后氮含量(ppm)吲哚200351

‑

甲基吲哚20037

42.表7不同硫化物转化为对应氧化产物的结果

43.硫化物氧化产物转化率(%)二苯并噻吩二苯并噻吩砜97.84

‑

甲基二苯并噻吩4

‑

甲基二苯并噻吩砜96.94,6

‑

二甲基二苯并噻吩4,6

‑

二甲基二苯并噻吩砜95.3

44.表8不同氮化物转化为对应氧化产物的结果

45.氮化物氧化产物转化率(%)吲哚靛红54.61

‑

甲基吲哚1

‑

甲基靛红51.4

46.实施例3

47.吸附剂hpmo

‑

x@mof

‑

199的小试制备:加入不同量(0.2g,0.6g,1g)的水合磷钼酸,并用调节ph至2

‑

3左右,分别得到hpmo

‑

1@mof

‑

199,hpmo

‑

2@mof

‑

199,hpmo

‑

3@mof

‑

199催化剂。将3mmol cu(no3)2和溶解在30ml去离子水中,600rpm搅拌30min,溶液呈现出蓝色,加入3mmol的1,3,5

‑

均苯三甲酸和四甲基氢氧化铵,搅拌20min。将溶液密封至45ml聚四氟乙烯反应釜中,在180℃反应24h,离心分离,洗涤后将固体置于80℃真空烘箱干燥过夜,得到蓝色固体。hpmo

‑

x@mof

‑

199小试成功制备后,按比例放大进行小批量的制备并应用于此工艺。

48.将吸附剂成型后装填至吸附塔,柴油经泵进入吸附塔,吸附饱和后除去硫、氮化物,得到超低硫的柴油,不同硫、氮化物的吸附结果如表9、10所示。再将吸附剂转移到氧化再生塔,并鼓入空气,由催化氧化法将硫、氮化物氧化成相应的氧化物,不同硫、氮化物转化为对应氧化产物的结果如表11、12所示。氧化后的吸附剂进入洗脱塔,将吸附剂和氧化产物洗脱分离,并进行吸附剂hpmo

‑

x@mof

‑

199的再生;洗脱后的氧化产物进入分馏塔,分馏出不同种类的高附加值产品。

49.表9不同硫化物的吸附结果

50.硫化物原始硫含量(ppm)吸附后硫含量(ppm)二苯并噻吩200344

‑

甲基二苯并噻吩200414,6二甲基二苯并噻吩20045

51.表10不同氮化物的吸附结果

52.氮化物原始氮含量(ppm)吸附后氮含量(ppm)吲哚200361

‑

甲基吲哚20040

53.表11不同硫化物转化为对应氧化产物的结果

54.硫化物氧化产物转化率(%)二苯并噻吩二苯并噻吩砜99.3

4

‑

甲基二苯并噻吩4

‑

甲基二苯并噻吩砜98.94,6

‑

二甲基二苯并噻吩4,6

‑

二甲基二苯并噻吩砜97.7

55.表12不同氮化物转化为对应氧化产物的结果

56.氮化物氧化产物转化率(%)吲哚靛红50.51

‑

甲基吲哚1

‑

甲基靛红47.3

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。