1.本发明涉及焦炉炼焦技术领域,尤其涉及一种复热式多段加热焦炉加热系统的调节方法。

背景技术:

2.复热式焦炉是指能够使用焦炉煤气或高炉煤气进行置换加热的焦炉。焦炉煤气加热和高炉煤气加热存在不同特点,焦炉煤气中主要可燃组分为ch4和h2,热值较高,火焰高温点集中,高向加热不均匀,燃烧后产生的废气少,系统阻力较小。高炉煤气主要可燃组分为co,热值相对较低,燃烧火焰长,高向加热均匀,煤气用量大,加热系统的阻力也较大。两种煤气进入焦炉加热系统的途径也不同,焦炉煤气是经过预热器预热,流经地下室主管经横管下喷管进入燃烧室立火道燃烧。而高炉煤气是由主管道通过单侧或双侧废气开闭器进入小烟道,途径蓄热室预热,由斜道进入燃烧室立火道燃烧。复热式焦炉具有复杂的煤气途径,因此也决定了其加热调节方式较为复杂。

3.目前,钢铁联合企业一般都采用了复热式焦炉,其可使用焦炉煤气或其它热值较低的煤气作为燃料,适用的煤气种类较广,方便煤气种类的相互切换。随着焦炉技术的发展,生产设备的升级,对焦炉的生产运行也提出了更高的要求,如高向加热均匀性、保证炉头火道温度、生产能力、尾气中污染物含量等。国内的复热式焦炉主要以双联火道下喷式焦炉为主,为了控制立火道内的燃烧温度,改善立火道内高向加热均匀性,大多采用高低灯头、废气循环和助燃空气分段供入等方式。而在适用于不同煤气加热系统且稳定生产的前提下,进一步降低能源消耗及尾气中氮氧化物含量,是现阶段焦炉生产极为重要的目标。

技术实现要素:

4.本发明提供了一种复热式多段加热焦炉加热系统的调节方法,能够在保证焦炭生产不受影响的前提下,方便在不同煤气种类之间相互切换,且有利于保证高向加热均匀性,降低尾气中的氮氧化物,降低运行成本,改善工作环境。

5.为了达到上述目的,本发明采用以下技术方案实现:

6.一种复热式多段加热焦炉加热系统的调节方法,所述复热式多段加热焦炉的加热系统包括由多个双联立火道组成的燃烧室,每个双联立火道由2个立火道组成,每个立火道的底部分别设底部气体出口一、底部气体出口二,一侧的双联立火道隔墙上、立火道隔墙上分别设多段空气供入口;所述加热系统采用焦炉煤气或高炉煤气作为燃料,燃料与立火道内各段空气供入口供入的助燃空气混合后分段燃烧;

7.所述调节方法如下:

8.1)采用焦炉煤气加热时,高炉煤气停止供入;焦炉煤气经过管砖通道到达立火道底部,自底部气体出口一进入立火道;助燃空气经废气开闭器引入,经上升气流蓄热室a、上升气流蓄热室b进入立火道下部,下降气流蓄热室通过对应的废气开闭器与烟道弯管连通,燃烧产生的废气进入分烟道;经上升气流蓄热室b换热后的空气进入立火道底部的底部气

体出口二,经上升气流蓄热室a换热后的空气进入双联立火道隔墙或立火道隔墙内的空气通道,由第一段空气供入口、第二段空气供入口、第三段空气供入口进入立火道,此时,减少空气第一段供入口的空气供入量;

9.焦饼底部温度过高时,减小上升气流蓄热室b对应的废气开闭器风门,减少底部气体出口二的空气供入量;

10.焦饼顶部温度过高时,减小上升气流蓄热室a对应的废气开闭器风门,减少第二段空气供入口、第三段空气供入口的空气供入量;

11.强化生产时,增加焦炉煤气的供入量,同时加大上升气流蓄热室a、上升气流蓄热室b对应废气开闭器的风门;

12.弱化生产时,减少焦炉煤气的供入量,同时减小上升气流蓄热室a、上升气流蓄热室b对应废气开闭器的风门;

13.2)采用高炉煤气加热时,焦炉煤气停止供入;高炉煤气经过上升气流蓄热室b到达立火道底部,经底部气体出口二进入立火道;空气经过上升气流蓄热室a后进入立火道,二者在立火道内混合燃烧,产生的废气经过下降气流蓄热室进入分烟道;

14.机焦两侧炉头部位温度低于设定值时,炉头部位的管砖通道与焦炉煤气管道连通,引入焦炉煤气对炉头部位进行补充加热;

15.焦饼底部温度过高时,减小第一段空气供入口的空气供入量,或者增大第二段空气供入口、第三段空气供入口的空气供入量;

16.焦饼顶部温度过高时,加大第一段空气供入口的空气供入量,或者减小第二段空气供入口、第三段空气供入口的空气供入量。

17.所述第一段空气供入口设于双联立火道隔墙或立火道隔墙的下部,且高于废气循环孔设置。

18.所述焦炉煤气是烟煤经过干馏后产生的焦炉气,其主要成分按体积百分比为:氢气50%~65%,甲烷23%~27%;或者焦炉煤气是焦炉气与化工催化合成过程气的混合气体,所述化工催化合成过程气为富含烃类、氢气、氮气、二氧化碳和一氧化碳的气体。

19.所述高炉煤气是高炉炼铁过程中生成的副产可燃物,或者是高炉炼铁过程中生成的副产可燃物与煤化工过程中间可燃组分的混合物。

20.所述废气开闭器上的废气盘与焦炉加热交换系统的控制系统联锁控制。

21.与现有技术相比,本发明的有益效果是:

22.1)在保证焦炭生产不受影响的前提下,方便在不同煤气种类之间相互切换,且有利于保证高向加热均匀性,降低尾气中的氮氧化物,降低运行成本,改善工作环境;

23.2)生产过程中可针对不同生产状态进行外部调节,生产调整方便。

附图说明

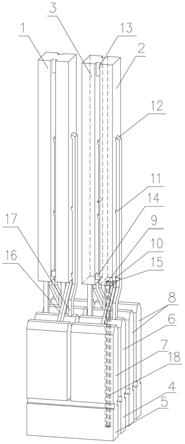

24.图1是本发明所述一种复热式多段加热焦炉加热系统的结构示意图。

25.图2是本发明所述立火道的俯视剖面图。

26.图中:1.燃烧室 2.上升气流立火道 3.下降气流立火道 4/5.小烟道 6.上升气流蓄热室a 7.上升气流蓄热室b 8.下降气流蓄热室 9.底部气体出口一 10.第一段空气供入口 11.第二段空气供入口 12.第三段空气供入口 13.跨越孔 14.废气循环孔 15.底部气

体出口二 16.长斜道 17.短斜道 18.管砖通道 19.空气通道 20.双联立火道隔墙 21.立火道隔墙

具体实施方式

27.下面结合附图对本发明的具体实施方式作进一步说明:

28.本发明是一种复热式多段加热焦炉加热系统的调节方法,如图1、图2所示,所述复热式多段加热焦炉的加热系统包括由多个双联立火道组成的燃烧室1,每个双联立火道由2个立火道组成,每个立火道的底部分别设底部气体出口一9、底部气体出口二15,一侧的双联立火道隔墙20上、立火道隔墙21上分别设多段空气供入口;所述加热系统采用焦炉煤气或高炉煤气作为燃料,燃料与立火道内各段空气供入口供入的助燃空气混合后分段燃烧;

29.所述调节方法如下:

30.1)采用焦炉煤气加热时,高炉煤气停止供入;焦炉煤气经过管砖通道18到达立火道底部,自底部气体出口一9进入立火道;助燃空气经废气开闭器引入,经上升气流蓄热室a 6、上升气流蓄热室b 7进入立火道下部,下降气流蓄热室8通过对应的废气开闭器与烟道弯管连通,燃烧产生的废气进入分烟道;经上升气流蓄热室b 7换热后的空气进入立火道底部的底部气体出口二15,经上升气流蓄热室a 6换热后的空气进入双联立火道隔墙20或立火道隔墙21内的空气通道19,由第一段空气供入口10、第二段空气供入口11、第三段空气供入口12进入立火道,此时,减少空气第一段供入口10的空气供入量;

31.焦饼底部温度过高时,减小上升气流蓄热室b 7对应的废气开闭器风门,减少底部气体出口二15的空气供入量;

32.焦饼顶部温度过高时,减小上升气流蓄热室a 6对应的废气开闭器风门,减少第二段空气供入口11、第三段空气供入口12的空气供入量;

33.强化生产时,增加焦炉煤气的供入量,同时加大上升气流蓄热室a 6、上升气流蓄热室b 7对应废气开闭器的风门;

34.弱化生产时,减少焦炉煤气的供入量,同时减小上升气流蓄热室a 6、上升气流蓄热室b 7对应废气开闭器的风门;

35.2)采用高炉煤气加热时,焦炉煤气停止供入;高炉煤气经过上升气流蓄热室b 7到达立火道底部,经底部气体出口二15进入立火道;空气经过上升气流蓄热室a 6后进入立火道,二者在立火道内混合燃烧,产生的废气经过下降气流蓄热室8进入分烟道;

36.机焦两侧炉头部位温度低于设定值时,炉头部位的管砖通道18与焦炉煤气管道连通,引入焦炉煤气对炉头部位进行补充加热;

37.焦饼底部温度过高时,减小第一段空气供入口10的空气供入量,或者增大第二段空气供入口11、第三段空气供入口12的空气供入量;

38.焦饼顶部温度过高时,加大第一段空气供入口10的空气供入量,或者减小第二段空气供入口11、第三段空气供入口12的空气供入量。

39.所述第一段空气供入口10设于双联立火道隔墙20或立火道隔墙21的下部,且高于废气循环孔14设置。

40.所述焦炉煤气是烟煤经过干馏后产生的焦炉气,其主要成分按体积百分比为:氢气50%~65%,甲烷23%~27%;或者焦炉煤气是焦炉气与化工催化合成过程气的混合气

体,所述化工催化合成过程气为富含烃类、氢气、氮气、二氧化碳和一氧化碳的气体。

41.所述高炉煤气是高炉炼铁过程中生成的副产可燃物,或者是高炉炼铁过程中生成的副产可燃物与煤化工过程中间可燃组分的混合物。

42.所述废气开闭器上的废气盘与焦炉加热交换系统的控制系统联锁控制。

43.本发明所述一种复热式多段加热焦炉加热系统的调节方法基于“一种复热式多段加热焦炉燃烧系统”(已同日申请专利),与现有的复热式焦炉结构相比,该加热系统(或燃烧系统)的第一段空气供入口设置在双联立火道隔墙或立火道隔墙的下部,有效节省了燃烧室底部空间,改善立火道高向加热均匀性的同时,有利于降低氮氧化物的产生,减少大气污染,并且结构简单,方便疏通焦炉煤气管砖。

44.双联立火道的2个立火道上部通过跨越孔13连通,下部通过废气循环孔14连通,燃烧废气一部分通过长斜道16和短斜道17进入各个蓄热室,另一部分通过废气循环孔14与上升气流混合。每个双联立火道对应设置4个蓄热室,包括上升气流蓄热室a、上升气流蓄热室b及2个下降气流蓄热室8。

45.采用焦炉煤气加热时,焦炉煤气直接进入管砖通道18,自底部气体出口一9进入对应的立火道;此时,上升气流蓄热室a 6、上升气流蓄热室b 7均为空气蓄热室,下降气流蓄热室8为废气蓄热室,空气由小烟道4进入,经上升气流蓄热室a 6、上升气流蓄热室b 7加热,然后经短斜道17进入空气通道19,自多段空气供入口进入上升气流立火道2;燃烧产生的废气自下降气流立火道3经下降气流蓄热室8进入分烟道。

46.采用高炉煤气加热时,管砖通道18处于关闭状态或通入回配废气,高炉煤气由小烟道5进入,经上升气流蓄热室b 7加热,然后经长斜道16后自底部气体出口二15进入上升气流立火道2;空气由小烟道4进入,经上升气流蓄热室a 6加热,然后经短斜道17进入空气通道19,自多段空气供入口进入上升气流立火道2;燃烧产生的废气自下降气流立火道3经下降气流蓄热室8进入分烟道。

47.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。